Министерство транспорта Российской федерации

Федеральное агентство железнодорожного транспорта

Государственное образовательное учреждение

высшего профессионального образования

«Омский государственный университет путей сообщения»

Кафедра « Теория механизмов и детали машин»

ПРОЕКТИРОВАНИЕ МЕХАНИЧЕСКОГО ПРИВОДА С ЦИЛИНДРИЧЕСКИМ СООСНЫМ РЕДУКТОРОМ

Курсовой проект по дисциплине

«Детали машин и основы конструирования»

Консультант Студент гр. 14д

Оценка преподаватель каф. ТМ и ДМ

1. Задание на курсовое проектирование

2. Кинематический расчёт и выбор электродвигателя

2.2 Определение передаточного числа и распределение его между типами и ступенями передач

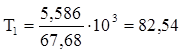

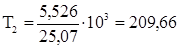

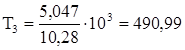

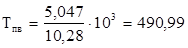

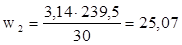

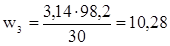

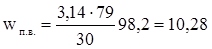

2.3 Частоты и угловые скорости вращения валов редуктора

2.4. Мощности и вращающие моменты на валах редуктора

3. Расчёт ременной передачи

4. Расчёт и конструирование редуктора

4.1 Материалы шестерни и колеса

4.2 Определение геометрических и кинематических параметров тихоходной ступени редуктора (колёса прямозубые)

4.2.1 Проверочный расчёт зубьев колёс на контактную прочность

4.2.2 Расчёт зубьев на прочность при изгибе

4.3 Определение геометрических и кинематических параметров быстроходной ступени редуктора (колёса косозубые)

4.3.1 Проверочный расчёт зубьев колёс на контактную прочность

4.3.2 Расчёт зубьев на прочность при изгибе

4.4 Ориентировочный расчёт и конструирование валов

4.5 Выбор подшипников качения

4.6 Конструирование зубчатых колёс

4.7 Конструирование корпуса редуктора

4.8 Компоновочная схема редуктора (см. прил.).

4.9 Расчёт валов на совместное действие изгиба и кручения

4.10 Расчет подшипников качения

4.11 Проверка прочности шпоночных соединений

4.12.1 Расчет втулочно-пальцевой упругой муфты

4.13 Определение марки масла для зубчатых передач и подшипников

4.14 Рекомендуемые посадки деталей

Целью выполнения проекта является закрепление знаний, полученных из ранее освоенных дисциплин и использование их при проектировании механического привода.

Задачей работы является подбор электродвигателя, выполнение кинематического расчета, расчет ременной передачи и редуктора, определение геометрических и контурных размеров деталей и проверок их на прочность.

При выполнении графической части проекта использованы результаты проведенных расчетов.

Поставленные задачи решались с учетом изменений в действующих стандартах и рекомендаций, учитывающих опыт создания и эксплуатации подобных устройств.

1. Задание на курсовое проектирование

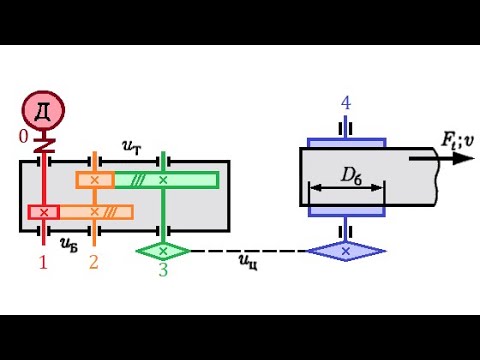

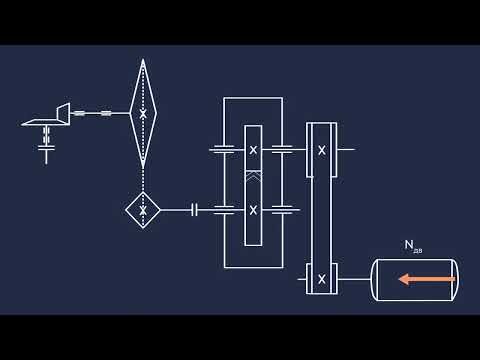

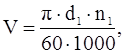

В механический привод (рис. 1.1) входят электродвигатель 1, ременная передача и редуктор. Ременная передача включает в себя ведущий 2 и ведомый 3 шкивы, ремень 4. Редуктор — цилиндрический двухступенчатый соосный.

Зубчатые колеса быстроходной 5 и тихоходной 6 ступеней насажены на входной 7, промежуточный 8 и выходной 9 валы. Подшипники 10 поддерживают валы и позволяют им свободно вращаться. Зубчатые колеса, валы и подшипники расположены внутри закрытого чугунного корпуса II. Выходной вал редуктора соединен с приемным валом 12 машины муфтой 13. Ввиду того, что входной и выходной валы располагаются по одной оси, для размещения их подшипников внутри корпуса имеется опора 14, укрепленная ребром жесткости 15.

2. Кинематический расчёт электродвигателя

2.1. Кинематический расчёт двигателя

hр = 0,95 – КПД плоскоременной передачи;

hб = hт = 0,97 – КПД быстроходной и тихоходной, цилиндрических передач;

hп = 0,99 – КПД одной пары подшипников.

h = 0,95 · 0,97 · 0,97 · 0,99 3 = 0,867.

Потребляемая мощность, кВт:

; (2.2)

Р3 – мощность на выходном валу редуктора, кВт.

Рп = = 5,88 кВт.

Рэ Рп

По полученной потребной мощности выбираем электродвигатель тип — 4А132 М6 с рабочими характеристиками:

Рэ – номинальная мощность электродвигателя, указанная в каталоге,кВт;

nэ – рабочая частота вращения двигателя, об/мин;

dэ – диаметр вала двигателя, мм;

2.2. Определение передаточного числа и распределение его между типами и ступенями передачи

Общее передаточное число привода:

; (2.3)

= 9,9.

Общее передаточное число привода можно представить и как произведение:

где UP , UБ , UT – передаточные числа ременной передачи, быстроходной и тихоходной ступеней редуктора соответственно.

Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принимать.

; (2.11)

;

; (2.12)

;

.

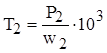

2.4. Мощности и вращающие моменты на валах редуктора

Видео:6.2 Кинематический расчет приводаСкачать

; (2.19)

; (2.19)

Видео:Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

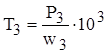

; (2.20)

; (2.20)

Видео:Проектирование привода цепного транспортера вариант 4 курсовой с расчетами и чертежами редуктораСкачать

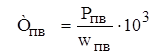

; (2.21)

; (2.21)

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

. (2.22)

. (2.22)

Нм;

Нм;

Нм;

Нм.

3. Расчёт ременной передачи

При выполнении расчетов следует помнить, что ведущим валом ременной передачи является вал электродвигателя, ведомым — входной вал редуктора. Расчет клиноремённой передачи приведен ниже.

Выбираем сечения ремня – Б.

Диаметр ведущего шкива передачи, мм:

мм;

где: Р1 – мощность на ведущем валу;

n1 – частота вращения вала электродвигателя, об/мин.

Диаметр ведомого шкива, мм:

где: Up – передаточное число ремённой передачи.

Получившееся число округляем до стандартного числа: d2 = 315 мм.

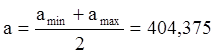

Межосевое расстояние (предварительное), мм;

amin = 0,55 (200 + 315) + 10,5 = 293,75 мм;

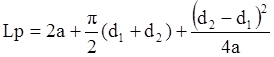

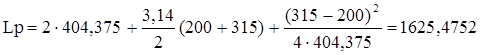

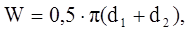

Расчётная длинна ремня, мм:

, (3.4)

мм.

Найденное значение округляется до ближайшего стандартного:

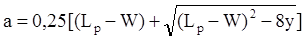

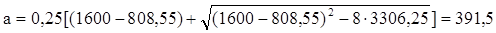

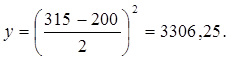

Уточнение межосевого расстояния, мм:

, (3.5)

мм;

(3.6)

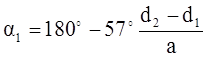

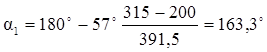

Угол обхвата ремня малого шкива, градусы:

, (3.7)

;

, (3.8)

,

где — коэффициент, учитывающий влияние угла обхвата;

— коэффициент, учитывающий влияние длины ремня;

— коэффициент, учитывающий режим работы передачи;

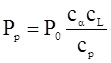

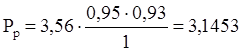

(3.9)

где — мощность на ведущем валу передачи;

– коэффициент, учитывающий число ремней.

Для определения коэффициента

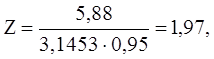

Найденное значение Z округляют до целого числа:

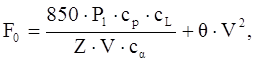

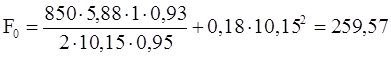

Сила предварительного натяжения ремня, Н:

;

Коэффициент θ, учитывающий влияние центробежных сил, принимается в зависимости от сечения ремня.

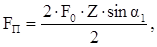

Сила действующая на валы, Н:

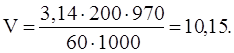

Рабочий ресурс (долговечность) клиноремённой передачи, ч:

(3.13)

где — число циклов, выдерживаемых ремнём.

Рассчитанная клиноремённая передача имеет следующие параметры, указанные в таблице 3.1:

Таблица 3.1 – Параметры плоскоременной передачи

4. Расчёт и конструирование редуктора

Тип редуктора — цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора — цилиндрическая с косозубыми колесами, тихоходная (вторая) — с прямозубыми.

4.1 Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обработанные стали. По сравнению с другими материалами они в наибольшей степени обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой т.в.ч., цементацией, азотированием); твердостью НВ ≤ 350 (зубчатые колеса нормализованные или улучшенные).

Применение материалов с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач. Однако колеса из таких материалов плохо прирабатываются, поэтому требуют повышенной точности изготовления, повышенной жесткости валов и опор. Кроме того, нарезание зубьев при высокой твердости затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления.

Твердость материала НВ ≤ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30 — 50 единиц:

где НВ1 и НВ2 – твердости рабочих поверхностей шестерни и колеса соответственно.

Технологические преимущества материала при НВ ≤ 350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средне нагруженных передачах.

Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материалы для зубчатых колес с твердостью НВ ≤ 350. Для получения передач сравнительно небольших габаритов следует подобрать материал для шестерни с твердостью, близкой к НВ 300.

С целью сокращения номенклатуры материалов в двух – и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен, аналогично и для колес.

Данные о материалах представлены в виде табл. 4.1:

Механические характеристики зубчатых колёс.

📺 Видео

Курсовая работа. Проектирование привода.Скачать

Заказать КУРСОВУЮ РАБОТУ по ДМ детали машинСкачать

Устройство редуктора моста автомобиляСкачать

9.1 Расчет валов приводаСкачать

МГУПП: Детали машин: Курсовой проект "Разработка редуктора для привода ленточного конвейера"Скачать

Расчет одноступенчатого цилиндрического редуктора проект с чертежом, спецификацией и 3d моделямиСкачать

Пошаговое построение циклоидального редуктора / Step-by-step construction of a cycloidal reducerСкачать

1. Состав электромеханического приводаСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Применение мотора стеклоочистителя для привода роботаСкачать

1-титульная по коническому редукторуСкачать

чем отличаются привода с аварийный открывание и без.Скачать

Червячный редуктор - Анимация сборки и работыСкачать

Ременная передача. Урок №3Скачать

Чтение сборочного чертежа редуктора. Чтение чертежейСкачать

; (2.19)

; (2.19) ; (2.20)

; (2.20) ; (2.21)

; (2.21) . (2.22)

. (2.22)