По общесоюзным стандартам на допуски и посадки принято 13 классов точности: 1; 2; 2а; 3; 3а; 4; 5; 6; 7; 8; 9; 10 и 11. Первый класс самый точный. Другие классы имеют меньшую точность (в порядке убывания). Так в 1-м классе интервал допуска между предельными размерами самый узкий и оба предельных размера близки к номинальному. В других классах точности допуск увеличен. Установление нескольких классов точности позволяет применять в производстве наиболее простые методы обработки деталей в соответствии с назначением.

В зависимости от назначения детали изготовляются с тем или иным классом точности.

По 1-му классу точности изготовляют особо точные детали, например детали приборов, измерительных инструментов, кольца шарикоподшипников. Этот класс точности вследствие чрезвычайно небольшого предела отклонений от номинального размера имеет ограниченное применение, так как для получения такой точности требуются специальные особо точные приборы и приемы обработки.

2-й класс точности является основным и применяется в точном машиностроении. По этому классу точности обрабатывают наиболее ответственные детали металлорежущих станков, автомобилей, тракторов, комбайнов, текстильных, обувных и многих других машин и механизмов.

3-й класс точности широко применяется в тяжелом машиностроении, тракторостроении и комбайностроении. По этому классу точности обрабатываются, например, рабочие поверхности гильз цилиндров.

Класс точности 2а является промежуточным между 2 и 3-м классами, а класс точности За — промежуточным между 3 и 4-м классами. Промежуточные классы точности находят применение в некоторых отраслях промышленности, где не требуется высокая точность.

4-й класс точности довольно широко распространен и применяется при изготовлении деталей с относительно большими допусками, например не ответственных деталей сельскохозяйственных машин, паровозов и др.

5-й класс точности применяется при грубой обработке деталей. По этому классу обрабатываются многие детали сельскохозяйственных машин и некоторые детали тракторов и комбайнов и различных грубых механизмов.

7, 8, 9, 10 и 11-й классы точности имеют самые большие допуски на изготовление, и в силу этого отклонения фактических размеров детали от номинального размера могут быть весьма значительными. С такими классами точности изготовляются детали, не имеющие сопряжений, т. е. заготовки, поковки и литье.

Системой допусков определяется строгий порядок условий изготовления и приема деталей в отношении допустимых отклонений их действительных размеров и форм от заданных.

Введение системы допусков потребовало от промышленности изготовления взаимозаменяемых деталей.

В связи с тем что существует международная торговля машинами, приборами и прочими предметами машиностроительного производства, создана единая международная система допусков.

Система допусков подразделяется на две основные системы — систему отверстия и систему вала.

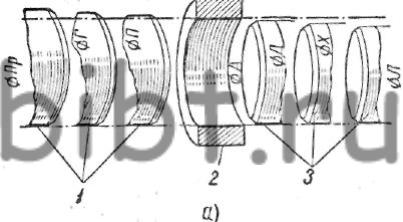

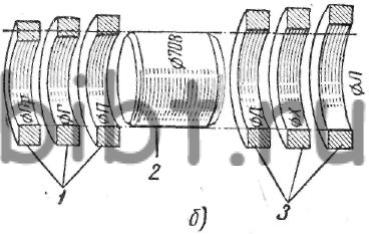

В системе отверстия основным элементом является деталь с отверстием (условно называют просто отверстие). Эта система характеризуется тем, что в ней для всех посадок одного и того же класса точности при одинаковых номинальных размерах предельные размеры отверстия остаются постоянными. Осуществление различных посадок (зазоры и натяги) выполняется за счет соответствующего увеличения или уменьшения предельных размеров вала (рис. 65, а). Система отверстия обозначается условно буквой А.

а — система отверстия: 1 — неподвижные посадки, 2 — вал основной, 3 — подвижные посадки; б — система вала: 1 — неподвижные посадки, 2 — отверстие основное, 3 — подвижные посадки

В системе вала основным элементом является вал. Эта система характеризуется тем, что в ней для всех посадок одного и того же класса точности при одинаковых номинальных размерах предельные размеры вала остаются постоянными. Осуществление различных посадок (зазоры и натяги) достигается за счет соответствующего увеличения или уменьшения предельных размеров отверстия (рис. 65, б). Таким образом, при системе вала допуск всегда будет направлен в сторону уменьшения вала. Система вала обозначается буквой В.

Читайте также: Ремень балансировочного вала соната тагаз

ГОСТ приняты и система вала, и система отверстия. Предприятия выбирают ту или иную систему, исходя из экономической целесообразности.

Система отверстия имеет некоторые преимущества перед системой вала и наиболее распространена на заводах, производящих станки для обработки металлов, дерева, небольшие точные станки и приборы, различные двигатели и т. п. При работе по системе отверстия требуется меньше режущего и измерительного инструмента, так как все отверстия обрабатываются мерным инструментом, который не требует настройки станка на размер обрабатываемого отверстия.

Кроме того, пригонка вала к отверстию значительно проще и дешевле, чем пригонка отверстия к валу. Однако в некоторых случаях более целесообразно применять систему вала.

Видео:Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Квалитеты точности в машиностроении

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Видео:Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности — осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Читайте также: Охранная зона камер коллежского вала

Диаметр 14 является номинальным размером, «+1» — верхним предельным отклонением, а «-1» — нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

Все размеры допусков стандартизированы и объединены в группы — квалитеты. Иными словами, квалитет показывает точность изготовляемой детали. Всего существует 19 таких групп или классов. Схема их обозначения представлена определенной последовательностью чисел: 01, 00, 1, 2, 3. 17. Чем точнее размер, тем меньший квалитет он имеет.

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Читайте также: Схема промежуточного вала нивы

Видео:Допуски и посадки для чайниковСкачать

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

Предельные отклонения размеров и допусков на чертежеСкачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Квалитеты точности что это? Как выбрать квалитеты допусковСкачать

Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

Общие допуски. Основной вариантСкачать

Квалитеты, допуски и посадкиСкачать

Читаем и создаем чертежи - Общие допускиСкачать

Чтение чертежа, Шкив. Допуски. Посадки. Квалитет. Шероховатость по чертежу, классы чистоты.Скачать

Читаем и создаем чертежи - Допуски. Посадки. КвалитетыСкачать

Допуски формы и расположения поверхностейСкачать

Допуски и посадки. Посадка с зазором. Посадка с натягом. Переходная посадкаСкачать

74 Закалка и отпуск для всех и каждогоСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

Подшипники. Класс точности подшипников и область их примененияСкачать

Допуски размеров на чертеже ➤ Поле допуска ➤ Расположение допуска на схемеСкачать

Методы выбора допусков и посадок валов и отверстийСкачать