Требования, записанные в технологических процессах, обязательны как к окончательным, так и к операционным, т. е. промежуточным, размерам. Невыполнение операционных размеров, которые могут быть предельными, может привести к забракованию детали, так как на последующей операции не всегда удастся достигнуть требуемой точности размеров и геометрической формы.

Для контроля диаметров (валов наиболее часто используют гладкие предельные калибры-скобы. Контроль больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами-скобами. Контроль валов скобами требует малых затрат времени, отличается простотой и надежностью. Его используют как для контроля деталей, снятых со станка, так и для контроля деталей непосредственно на станке (но обязательно при полной остановке вращательного движения), например, при снятии пробных стружек, при контроле размеров длинных валов и др.

.При контроле валов скобами следует учитывать, что достоверность результата измерения будет убывать с увеличением размера -скобы. Дело в том, что при изготовлении скоб большого размера стремятся уменьшать их массу, что, естественно, приводит к снижению жесткости скобы. Свободный размер такой скобы (т. е. размер между измерительными поверхностями в свободном состоянии, когда на скобу не действуют внешние силы) будет отличаться от рабочего размера (размера контрольного вала, на который скоба «входит» под действием -собственного веса). Для жестких скоб с размерами более 300 мм это различие в размерах может составлять 20—30 мкм и более, что значительно искажает результаты измерения. Поэтому при контроле жесткими скобами валов больших размеров эту разницу следует учитывать. При контроле валов гладкими предельными скобами станочник (токарь, шлифовщик) использует рабочие калибры, имеющие клейма:

Р—ПР (проходная сторона или проходной рабочий калибр) и Р—НЕ (непроходная сторона или непроходной рабочий калибр). Этими же калибрами для контроля обработанной детали

на рабочем месте должен пользоваться мастер или контролер ОТК- Если же годные детали сданы на склад, где находятся на временном хранении, то здесь контроль деталей (представителем заказчика или работником ОТК) должен производиться приемными калибрами, имеющими клейма: П—ПР (проходная сторона или проходной приемный калибр) и П—НЕ (непроходная сторона или непроходной приемный калибр). Приемные проходные калибры имеют смещенное поле допуска, учитывающее возможность изготовления детали по изношенным рабочим проходным калибрам.

Для контроля диаметров отверстий, как правило, используют предельные гладкие калибры-пробки. Контроль диаметров отверстий больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами. Контроль отверстий пробками, как и валов скобами, отличается малыми затратами времени, простотой и надежностью. Пробки применяют для контроля деталей как снятых со станка, так и в процессе обработки (но обязательно при полной остановке вращательного движения станка).

Надежность контроля отверстий пробками выше, чем надежность контроля скобами валов аналогичных размеров, так как из-за большей жесткости по сравнению со скобами, пробки почти не изнашиваются. Если в процессе контроля изготовленных деталей необходимо определить действительные размеры валов и отверстий, то применяют универсальные измерительные инструменты и приборы: штангенциркули, микрометры, рычажные микрометры, рычажные скобы; микрометрические нутромеры, индикаторные нутромеры и др.

Читайте также: У холодильника не запускается компрессор идут щелчки

Видео:Контроль валов. Измерение вала с микронным допуском. Размеры шеек валаСкачать

КОНТРОЛЬ И ИЗМЕРЕНИЕ ДИАМЕТРОВ ВАЛОВ И ОТВЕРСТИЙ

Требования, записанные в технологических процессах, обязательны как к окончательным, так и к операционным, т. е. промежуточным, размерам. Невыполнение операционных размеров, которые могут быть предельными, может привести к забракованию детали, так как на последующей операции не всегда удастся достигнуть требуемой точности размеров и геометрической формы.

1.1. Для контроля диаметров валов наиболее часто используют гладкие предельные калибры-скобы. Контроль больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами-скобами.

3) возможность использования для контроля деталей непосредственно на станке.

1) достоверность результата измерения будет убывать с увеличением размера скобы. Для жестких скоб с размерами более 300мм это различие в размерах может составлять 20—30 мкм и более, что значительно искажает результаты измерения. Поэтому при контроле жесткими скобами валов больших размеров эту разницу следует учитывать.

При контроле валов станочником, мастером или контролером ОТК, используются рабочими калибрами, имеющие клейма:

Р—ПР (проходная сторона или проходной рабочий калибр)

Р—НЕ (непроходная сторона или непроходной рабочий калибр).

При контроле валов, сданных на склад, пользуются приемными калибрами, имеющими клейма:

П—ПР (проходная сторона или проходной приемный калибр)

П—НЕ (непроходная сторона или непроходной приемный калибр). Приемные проходные калибры имеют смещенное поле допуска, учитывающее возможность изготовления детали по изношенным рабочим проходным калибрам.

1.2. Для контроля диаметров отверстийиспользуют предельные гладкие калибры-пробки. Контроль диаметров отверстий больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами.

3)применяют для контроля деталей как снятых со станка, так и в процессе обработки.

Надежность контроля отверстий пробками достаточно высока, т.к. пробки почти де изнашиваются.

1.3. Для определения действительных размеров валов и отверстий применяют универсальные измерительные инструменты и приборы: штангенциркули, микрометры, рычажные микрометры, рычажные скобы, микрометрические нутромеры, индикаторные нутромеры и др.

Схема измерения диаметра отверстия с помощью индикаторного нутромера: рис. Прибор состоит из длинной трубки 2, в которой помещен шток, связывающий измерительный наконечник 1 прибора с измерительным штифтом индикатора 3. Трубка 2 соединена с корпусом нутромера 4, в котором помимо рычажной передачи находится поперечная трубка,, несущая на одном конце-измерительный наконечник 1, а на другом — регулируемый сменный удлинитель 5, с помощью которого можно производить измерения диаметров отверстий в разных интервалах. При измерениях индикаторный нутромер следует покачивать, как показано на рисунке, для того чтобы найти наименьшее показание, соответствующее кратчайшему расстоянию между диаметрально противоположными образующими измеряемого отверстия.

Для измерения внутренних диаметров отверстий применяют также рычажные нутромеры, имеющие пределы измерения 11 — 120 мм, и клиновые нутромеры с пределами измерения 5— 250 мм.

Предельные погрешности измерения клиновыми и рычажными нутромерами значительно меньше, чем погрешности измерения индикаторными нутромерами, и составляют у рычажных ±0,008 мм, у клиновых ±0,001—±0,0005 мм.

В крупносерийном и массовом производстве для проверки точных диаметров валов и отверстий широко применяют пневматические приборы высокого или низкого давления, работающие в сочетании со специальными измерительными головками (скобами и пробками), а также оптико-механические измерительные приборы и др.

Читайте также: Расчет круглого вала изгиб с кручением

1.4. Для контроля диаметров больших размеров применяют:

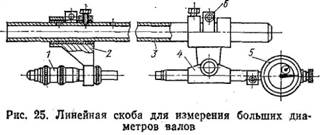

1) жесткие линейные скобы, имеющие меньшую массу и большую жесткость. Такие скобы применяют для размеров 1500—2000 мм и более. Использование возможно только для контроля детали с торца из-за малого вылета губок скобы, также применяются для измерения линейных размеров

2) Микрометры — производят измерение диаметров валов в любом месте осевого сечения

4) диаметральные скобы — производят измерение диаметров валов в любом месте осевого сечения

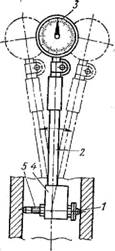

Линейная скоба имеет микрометрическую головку 1, перемещающуюся по трубе 3 с кронштейном 2, в котором она закреплена и индикатор 5, перемещающийся по трубе 3 с кронштейном 4. В требуемом положении кронштейны 4 и 2 фиксируют с помощью винтовых устройств 6. Линейными скобами можно определять размеры торца детали только со стороны, поэтому их используют для измерения диаметров наружных поверхностей деталей типа дисков, колец фланцев, крышек и т. п.

Для измерения больших наружных диаметров валов с торца могут применять также штангенциркули.

Недостаток: точность измерения ими меньше точности измерения инструментами с микрометрическими измерительными головками, у которых отсчет по нониусу производят с точностью 0,01 мм, в то время как нониус штангенинструмента, как правило, имеет точность отсчета 0,05 мм и грубее. Выпускают облегченные штангенциркули с величиной отсчета по нониусу 0,1 мм и с пределами измерения 1500—3000 мм и 2000— 4000 мм. Линейные скобы с микрометрическими головками и штангенциркули применяют также для измерения длин деталей.

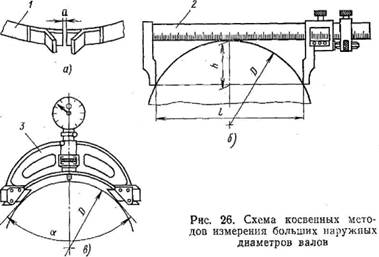

Для измерения больших диаметров валов применяют инструменты, основанные на косвенных методах:

1) При использовании способа опоясывания применяют рулетки с длиною стальной ленты 10—50 м, и специальные измерительные стальные ленты, При применении рулетки ее лентой опоясывают вал и снимают показание со шкалы ленты, равное длине окружности. Известно, что длина окружности L=πD, где D — диаметр детали. Следовательно, значение диаметра будет равно D = L/π. При измерении больших диаметров в серийном производстве применяют специальные ленты, имеющие определенную длину. Опоясывая такой лентой 1 измеряемую деталь (рис. 26, а), проверяют зазор а между торцами ленты с помощью щупа. При этом диаметр D = L+а/π, где L — длина ленты; а — зазор между торцами ленты.

При таком методе измерения необходимо хорошее натяжение ленты (до ее полного прилегания к поверхности вала), поэтому применяют грузы или специальные натяжные устройства, у специальных лент приваривают натяжные ушки.

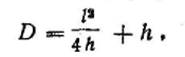

2) метод измерения диаметра вала по хорде и высоте сегмента с помощью штангенциркуля: рис. 26, б. Определяемый диаметр D рассчитывают по формуле

где l — длина хорды (или величина отсчета по шкале штангенциркуля), h — высота сегмента или вылет губок штангенциркуля (величина постоянная).

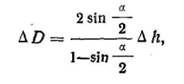

3) метод измерения диаметра вала по хорде и высоте сегмента с помощью седлообразного прибора 3 с клиновыми вставками: рис. 26, в. Для данного случая измерения рассчитывают отклонение ΔD диаметра детали от номинального;

где а — угол между измерительными плоскостями конических вставок; Δh — величина отклонения, отсчитанная по шкале измерительного прибора.

Читайте также: Как снять ротор двигателя с вала

Седлообразные приборы перед измерением настраивают на нулевое деление по радиусным калибрам или шаблонам, радиусы которых равны номинальному размеру радиуса измеряемой детали.

К косвенным методам измерения больших диаметров относятся измерения детали на станке от дополнительных измерительных баз.

Схема определения от дополнительных баз размеров детали с большими габаритными размерами, обрабатываемой на токарно-карусельном станке: рис. 27а. На колонке 1 станка закреплена закаленная пластина 2, расстояние А до которой от оси вращения планшайбы станка должно быть строго определенным. Это обеспечивается установкой на планшайбе станка контрольной оправки 3 диаметром d и от которой определяют размер а до пластаны 2. Тогда А = а + 0,5d. Его клеймят из пластине 2. При обработке детали 4 для измерения ее наружного диаметра D достаточно измерить расстояние l между пластиной и образующей детали: D = 2 (А-l).

1) обеспечивает требуемую точность при обработке по 3-му классу точности.

2) возможность определить погрешности формы обрабатываемой поверхности.

Дата добавления: 2016-02-02 ; просмотров: 14187 ;

Видео:2.2. Методы и средства контроля размеровСкачать

Последовательность выбора средства измерения

Последовательность выбора средства измерения рассмотрим на примерах.

3.1. Требуется выбрать средство измерения для контроля вала диаметром Ø = 45-0,025 мм.

Выбираем способ выбора средства измерения по коэффициенту уточнения.

Определяем половину допуска размера: мкм.

Среднее значение коэффициента уточнения: .

Предел основной допускаемой погрешности средства измерения по формуле (5.3): мкм.

Из таблицы приложения 3 видно, что предел, наиболее близкий к расчетному, имеет рычажный микрометр: мкм.

3.2. Требуется выбрать средство измерения для контроля коренной шейки коленчатого вала двигателя Ø = 75,05-0,02 мм.

Выбираем способ выбора средства измерения по коэффициенту уточнения.

По ГОСТ 25347-82 [14] находим, что при допуске = 20 мкм и размере от 50 до 80 мм, допускаемая погрешность измерений 5 мкм (табличный допуск равен 19 мкм, что соответствует 6-му квалитету).

По приложению 3 выбираем, что наиболее подходит рычажная скоба с ценой деления 2 мкм, имеющая в указанном диапазоне измерений предельное значение погрешности, равное 4 мкм.

3.3. При контроле вала диаметром Ø = 18-0,016 мм вероятность пропуска брака не должна превышать = 0,045. Законы распределения размера и погрешности неизвестны. Выбрать средство измерения для контроля.

Выбираем способ выбора средства измерения по принципу безошибочности контроля.

Поскольку законы распределения контролируемого параметра неизвестны, выбираем композицию законов: нормальный – для параметра, равномерный – для погрешности. Тогда по табл. 5.2 находим значение коэффициента уточнения = 1,70, а по формуле (5.3) имеем, что при мкм:

По приложению 3 выбираем соответствующее средство измерения – рычажную скобу с ценой деления 2 мкм.

4. Контрольные вопросы:

1. Какие показатели следует учитывать при выборе средства измерения?

2. Назовите основные способы выбора средств измерений.

3. Что принято называть вероятностью ошибки первого и второго рода?

4. Объясните термин «квалитет».

5. Какую величину называют «относительной погрешностью метода измерения»?

5. Задание для самостоятельной работы.

Выбрать средство измерения контрольного образца не менее чем двумя способами (по индивидуальному заданию).

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

Средства измерений, их классификацияСкачать

Как выбрать контрольно измерительные инструменты для измерения деталиСкачать

Урок 24 Методы измеренияСкачать

Урок 25 Средства измеренийСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Видео-урок 1. Методы и средства измерений, испытаний и контроля.Скачать

Урок 26 Универсальный метрологический инструментСкачать

Классы точности средств измеренийСкачать

Способы и средства измерения отверстий. Как провести замер внутреннего диаметра деталиСкачать

ПРОСТОЙ СПОСОБ измерения допусков формы и расположения поверхностей детали в производстве!Скачать

Резьбовые соединения. Способы и приспособления для контроля резьбы. Дефекты при резьбонарезанииСкачать

Оценка технического состояния оборудования. Контроль вибрации.Скачать

2 Визуально измерительный контрольСкачать

Механические методы контроля прямолинейности и плоскостностиСкачать

Азбука производства. ПОВЕРКА СРЕДСТВ ИЗМЕРЕНИЙСкачать

Грамотный контроль вала на соблюдение правила ТейлораСкачать

контрольно измерительные приборы и их классификацияСкачать

Квалитеты точности что это? Как выбрать квалитеты допусковСкачать