Требования, записанные в технологических процессах, обязательны как к окончательным, так и к операционным, т. е. промежуточным, размерам. Невыполнение операционных размеров, которые могут быть предельными, может привести к забракованию детали, так как на последующей операции не всегда удастся достигнуть требуемой точности размеров и геометрической формы.

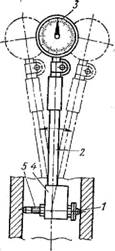

1.1. Для контроля диаметров валов наиболее часто используют гладкие предельные калибры-скобы. Контроль больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами-скобами.

3) возможность использования для контроля деталей непосредственно на станке.

1) достоверность результата измерения будет убывать с увеличением размера скобы. Для жестких скоб с размерами более 300мм это различие в размерах может составлять 20—30 мкм и более, что значительно искажает результаты измерения. Поэтому при контроле жесткими скобами валов больших размеров эту разницу следует учитывать.

При контроле валов станочником, мастером или контролером ОТК, используются рабочими калибрами, имеющие клейма:

Р—ПР (проходная сторона или проходной рабочий калибр)

Р—НЕ (непроходная сторона или непроходной рабочий калибр).

При контроле валов, сданных на склад, пользуются приемными калибрами, имеющими клейма:

П—ПР (проходная сторона или проходной приемный калибр)

П—НЕ (непроходная сторона или непроходной приемный калибр). Приемные проходные калибры имеют смещенное поле допуска, учитывающее возможность изготовления детали по изношенным рабочим проходным калибрам.

1.2. Для контроля диаметров отверстийиспользуют предельные гладкие калибры-пробки. Контроль диаметров отверстий больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами.

3)применяют для контроля деталей как снятых со станка, так и в процессе обработки.

Надежность контроля отверстий пробками достаточно высока, т.к. пробки почти де изнашиваются.

1.3. Для определения действительных размеров валов и отверстий применяют универсальные измерительные инструменты и приборы: штангенциркули, микрометры, рычажные микрометры, рычажные скобы, микрометрические нутромеры, индикаторные нутромеры и др.

Схема измерения диаметра отверстия с помощью индикаторного нутромера: рис. Прибор состоит из длинной трубки 2, в которой помещен шток, связывающий измерительный наконечник 1 прибора с измерительным штифтом индикатора 3. Трубка 2 соединена с корпусом нутромера 4, в котором помимо рычажной передачи находится поперечная трубка,, несущая на одном конце-измерительный наконечник 1, а на другом — регулируемый сменный удлинитель 5, с помощью которого можно производить измерения диаметров отверстий в разных интервалах. При измерениях индикаторный нутромер следует покачивать, как показано на рисунке, для того чтобы найти наименьшее показание, соответствующее кратчайшему расстоянию между диаметрально противоположными образующими измеряемого отверстия.

Для измерения внутренних диаметров отверстий применяют также рычажные нутромеры, имеющие пределы измерения 11 — 120 мм, и клиновые нутромеры с пределами измерения 5— 250 мм.

Предельные погрешности измерения клиновыми и рычажными нутромерами значительно меньше, чем погрешности измерения индикаторными нутромерами, и составляют у рычажных ±0,008 мм, у клиновых ±0,001—±0,0005 мм.

В крупносерийном и массовом производстве для проверки точных диаметров валов и отверстий широко применяют пневматические приборы высокого или низкого давления, работающие в сочетании со специальными измерительными головками (скобами и пробками), а также оптико-механические измерительные приборы и др.

1.4. Для контроля диаметров больших размеров применяют:

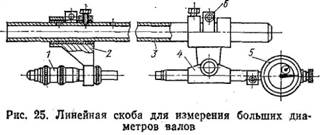

1) жесткие линейные скобы, имеющие меньшую массу и большую жесткость. Такие скобы применяют для размеров 1500—2000 мм и более. Использование возможно только для контроля детали с торца из-за малого вылета губок скобы, также применяются для измерения линейных размеров

2) Микрометры — производят измерение диаметров валов в любом месте осевого сечения

4) диаметральные скобы — производят измерение диаметров валов в любом месте осевого сечения

Линейная скоба имеет микрометрическую головку 1, перемещающуюся по трубе 3 с кронштейном 2, в котором она закреплена и индикатор 5, перемещающийся по трубе 3 с кронштейном 4. В требуемом положении кронштейны 4 и 2 фиксируют с помощью винтовых устройств 6. Линейными скобами можно определять размеры торца детали только со стороны, поэтому их используют для измерения диаметров наружных поверхностей деталей типа дисков, колец фланцев, крышек и т. п.

Для измерения больших наружных диаметров валов с торца могут применять также штангенциркули.

Недостаток: точность измерения ими меньше точности измерения инструментами с микрометрическими измерительными головками, у которых отсчет по нониусу производят с точностью 0,01 мм, в то время как нониус штангенинструмента, как правило, имеет точность отсчета 0,05 мм и грубее. Выпускают облегченные штангенциркули с величиной отсчета по нониусу 0,1 мм и с пределами измерения 1500—3000 мм и 2000— 4000 мм. Линейные скобы с микрометрическими головками и штангенциркули применяют также для измерения длин деталей.

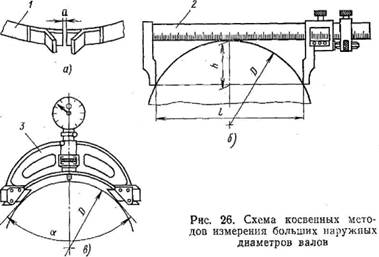

Для измерения больших диаметров валов применяют инструменты, основанные на косвенных методах:

1) При использовании способа опоясывания применяют рулетки с длиною стальной ленты 10—50 м, и специальные измерительные стальные ленты, При применении рулетки ее лентой опоясывают вал и снимают показание со шкалы ленты, равное длине окружности. Известно, что длина окружности L=πD, где D — диаметр детали. Следовательно, значение диаметра будет равно D = L/π. При измерении больших диаметров в серийном производстве применяют специальные ленты, имеющие определенную длину. Опоясывая такой лентой 1 измеряемую деталь (рис. 26, а), проверяют зазор а между торцами ленты с помощью щупа. При этом диаметр D = L+а/π, где L — длина ленты; а — зазор между торцами ленты.

При таком методе измерения необходимо хорошее натяжение ленты (до ее полного прилегания к поверхности вала), поэтому применяют грузы или специальные натяжные устройства, у специальных лент приваривают натяжные ушки.

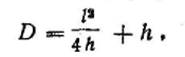

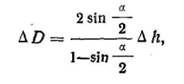

2) метод измерения диаметра вала по хорде и высоте сегмента с помощью штангенциркуля: рис. 26, б. Определяемый диаметр D рассчитывают по формуле

где l — длина хорды (или величина отсчета по шкале штангенциркуля), h — высота сегмента или вылет губок штангенциркуля (величина постоянная).

3) метод измерения диаметра вала по хорде и высоте сегмента с помощью седлообразного прибора 3 с клиновыми вставками: рис. 26, в. Для данного случая измерения рассчитывают отклонение ΔD диаметра детали от номинального;

где а — угол между измерительными плоскостями конических вставок; Δh — величина отклонения, отсчитанная по шкале измерительного прибора.

Седлообразные приборы перед измерением настраивают на нулевое деление по радиусным калибрам или шаблонам, радиусы которых равны номинальному размеру радиуса измеряемой детали.

К косвенным методам измерения больших диаметров относятся измерения детали на станке от дополнительных измерительных баз.

Читайте также: Длина шпоночного паза вала

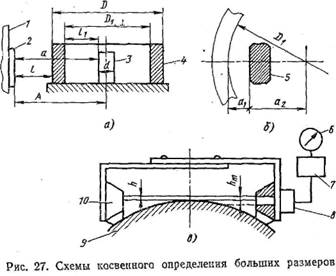

Схема определения от дополнительных баз размеров детали с большими габаритными размерами, обрабатываемой на токарно-карусельном станке: рис. 27а. На колонке 1 станка закреплена закаленная пластина 2, расстояние А до которой от оси вращения планшайбы станка должно быть строго определенным. Это обеспечивается установкой на планшайбе станка контрольной оправки 3 диаметром d и от которой определяют размер а до пластаны 2. Тогда А = а + 0,5d. Его клеймят из пластине 2. При обработке детали 4 для измерения ее наружного диаметра D достаточно измерить расстояние l между пластиной и образующей детали: D = 2 (А-l).

1) обеспечивает требуемую точность при обработке по 3-му классу точности.

2) возможность определить погрешности формы обрабатываемой поверхности.

Дата добавления: 2016-02-02 ; просмотров: 14169 ;

- Методы измерения валов

- Элементарные и поэтапные измерения валов

- Точное снятие сложных замеров

- Современное измерительное оборудование валов.

- Точные измерительные инструменты и приборы, используемые при центровке валов электрических машин

- Инструменты, применяемые при центровке валов электрических машин

- Штангенциркуль

- Микрометр

- Скоба с отсчетным устройством

- Микрометрический нутромер

- Пластинчатый щуп

- Приборы, применяемые при центровке валов электрических машин

- Индикатор

- Уровень

- Виброметр

- Виброграф ВР-1

- Приспособления, применяемые при центровке валов электрических машин

- Материалы, применяемые при центровке валов электрических машин

- 🔍 Видео

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Методы измерения валов

Под измерением валов подразумевают снятие геометрических, линейно-угловых и других параметров — не только с продолговатых цилиндрических изделий, «стержней», так как любой предмет с постоянной формой можно рассматривать как осевой вал: даже у куба есть условная ось вращения, которая после обработки, к примеру, на токарном станке (с превращением в цилиндр) обретает реальное значение. Происхождение тематического термина в большей степени основано на методологии выполняемых замеров: когда тестируемый экземпляр закрепляют за две крайние «точки» и начинают вращать с тактильным или оптическим считыванием необходимых данных.

Видео:Как пользоваться микрометромСкачать

Элементарные и поэтапные измерения валов

До появления современных приборов со сложной электронной начинкой для снятия сравнительно точных размеров использовали штангенциркули, а для стандартизированного контроля — калибры-кольца и калибры-пробки. Кольцевыми приспособлениями замеряют внешний диаметр, калиброванными пробками — внутренний; на одном инструменте, только с разных сторон находится проходной (эталонный) и непроходной калибры. Простейшее измерение вала подразумевает получение информации о диаметре (внешнем/внутреннем) и длине. Чтобы проверить соответствие определенному стандарту, достаточно использовать подходящий эталон. Но в случае с коленчатым автомобильным валом потребуется целый комплекс измерительных действий, а вал шестерни часового механизма даже не всякому микрометру будет по силам правильно измерить.

Точное снятие сложных замеров

Основная трудность заключается не столько в сложной форме, сколько в необходимости придерживаться критериев допуска, которые могут измеряться минимальными микронными значениями. По «золотому правилу» международных измерительных стандартов степень погрешности не должна превышать десятой доли от допустимых разногласий в размерах. То есть, при допуске 0,1 мм максимальное отклонение в измерении валов составляет — 0,01 мм (или 10 микрон). Теперь представим, что деталь имеет сложную осевую форму со ступенчатыми переходами и техническими «канавками» — если под каждый составной размер выставлять отдельно прибор, то с учетом приблизительно тридцатисекундных фаз может потребоваться несколько минут, чтобы полностью выполнить только одно измерение. Сколько же уйдет времени, чтобы таким медленным способом в условиях массового производства проверить каждую деталь, и можно ли существенно ускорить выполнение замеров с сохранением высокой точности результатов?

Видео:Контроль валов. Измерение вала с микронным допуском. Размеры шеек валаСкачать

Современное измерительное оборудование валов.

Компания «Остек» предлагает измерительную систему с оптическим детектором, сторона квадратного пикселя в котором составляет — четыре микрона. Модель MTL X5 от Vici Vision способна выполнять измерение геометрических параметров валов диаметром 16 мм и длиной 10 сантиметров. Принцип действия заключается в подаче яркого пучка света, который создает четкую тень, а линейная камера считывает контур и передает его геометрию для программного анализа. Прибор в автоматическом режиме способен контролировать мельчайшие внешние параметры изделия, а именно:

- расстояния между контрольными точками, углы, длины, радиусы;

- симметрию, параллельное или перпендикулярное расположение линий;

- цилиндрические контуры вращения, соосность, биение;

- асимметрические размеры и соотношения в сложноформенных деталях.

Оптический измерительный контролер после замеров выдает отчетную информацию менее чем за одну минуту после запуска процесса, что значительно ускоряет «потоковую» проверку и сокращает количество незамеченного брака. Одним прибором для измерения валов Vici Vision MTL X5 можно обслуживать несколько производственно-технологических участков, а также быстро проверить все изделия из товарной партии при ее получении на выезде. Устройство с успехом применяют для проверок стоматологических имплантатов, мельчайших механических элементов, входящих в конструкцию медицинского и другого сверхточного оборудования.

Видео:Измерение штангенциркулем (job4man.ru).MOVСкачать

Точные измерительные инструменты и приборы, используемые при центровке валов электрических машин

Дата публикации: 15 октября 2013 .

Категория: Статьи.

Видео:Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Инструменты, применяемые при центровке валов электрических машин

Простейшие линейные измерения при центровке валов электрических машин производят при помощи стальных линеек с делениями и складных метров. Точные измерения длин, диаметров и зазоров выполняют многомерным, точным измерительным инструментом: штангенциркулями, микрометрами, скобами с отсчетным устройством, микрометрическими нутромерами и пластинчатыми щупами.

Штангенциркуль

Штангенциркулями (рисунок 1) измеряют наружные и внутренние диаметры, а также длину деталей размером до 4000 мм. Кроме этого отдельными типами штангенциркулей могут измеряться глубины, удаленности наружных и внутренних уступов, а также выполняться разметочные работы. Штангенциркули различаются по типам, моделям, диапазонам измерений и уровням точности измерений. Точность измерений может быть от ± 0,01 до 0,1 мм.

Различают механические и электронные или цифровые штангенциркули. Механические штангенциркули имеют два вида отсчетных устройств – рамку с нониусом или стрелочный индикатор. Цифровой штангенциркуль вместо рамки имеет цифровое отсчетное устройство, в котором измеренные значения выводятся в виде цифр на жидкокристаллический дисплей.

Самый простейший штангенциркуль, позволяющий измерять диаметры и длины, состоит из штанги 1,с нанесенной на ней измерительной шкалой, на которой закреплены измерительные губки 2. По штанге, перемещается подвижная рамка 3 с нониусом 5. Затяжка рамки на штанге осуществляется с помощью зажима 4. В штангенциркуле предусмотрена микрометрическая подача 6 рамки.

Рисунок 1. Устройство штангенциркуля

Как измерять штангенциркулем? Перед началом измерений (например, диаметра конца вала) необходимо ослабит винт, освободить штангу и передвигать наружную измерительную губку до тех пор, пока обе губки слегка зажмут вал. Затем с помощью винта микрометрической подачи подводят рамку с нониусом и закрепляют последнюю зажимом. Отсчет целых миллиметров производят по делениям на штанге, а долей миллиметра по нониусу.

Для знакомства с конструкциями других типов штангенциркулей и более подробного изучения методов производства измерений штангенциркулями, посмотрите видео 1.

Видео 1. Измерение штангенциркулем

Микрометр

Микрометры (рисунок 2) применяют для измерения наружных диаметров (например, диаметр конца вала) и длины деталей размером до 2000 мм. Точность измерений может быть от ± 0,001 до 0,01 мм.

Рисунок 2. Устройство микрометра

Отсчеты целых и половин миллиметров производят на делениях стебля 7, а долей миллиметра – на нониусе, нанесенном на барабане 5.

Перед началом работы с микрометром следует отвинтить стопорный винт 3 и стопорную шайбу 8 на скобе 1 и передвигать пятку 2 до тех пор, пока не совпадут нулевые деления барабана и стебля (при соприкосновении измерительных поверхностей пятки и микрометрического винта 4). После этого стопорный винт вновь завинчивают и закрепляют пятку.

Читайте также: Подвесной подшипник карданного вала своими руками

Для измерения деталь необходимо слегка зажать мерительными поверхностями микрометра. Для этого вращают микрометрический винт при помощи трещотки 6 до проскальзывания последней.

На видео 2 вы можете наглядно ознакомиться с тем, как нужно пользоваться микрометром.

Видео 2. Измерение микрометром

Скоба с отсчетным устройством

Скобы с отсчетным устройством (рисунок 3) предназначены для измерения наружных диаметров и длины деталей размером до 1000 мм.

Рисунок 3. Устройство скобы с отсчетным устройством

Скоба состоит из плоского полукруглого корпуса 3, в котором закреплены подвижная 1 и переставная 5 пятки, а также прикрепленное к подвижной пятке индикаторное отсчетное устройство 2 с делениями. Скоба снабжена теплоизоляционными накладками 4, предотвращающими влияние тепла рук замерщика на точность результатов измерений.

Точность измерений скобами составляет от ± 0,002 до 0,01 мм.

Микрометрический нутромер

Микрометрические нутромеры (рисунок 4) применяют для измерения внутренних диаметров (например, диаметр отверстия ступицы полумуфты) или расстояния между поверхностями. Нутромеры выпускают с пределами измерений от 50 – 75 мм до 400 – 10000 мм.

Рисунок 4. Устройство микрометрического нутромера

Нутромеры с пределами измерений 1250 – 4000 мм и более имеют две головки: микрометрическую и микрометрическую с индикатором.

Микрометрический нутромер состоит из трубки 2, соединенной с удлинителями 3 и прикрепленным к последним измерительным наконечником 4. Внутри второго конца трубки закреплен стебель (на рисунке 4 не виден) микрометрической головки 1, на котором плавно вращается барабан последней. Измерительные поверхности микрометрической головки и измерительного наконечника нутромера выполнены из твердого сплава. На стебле и барабане микрометрической головки нанесены деления.

После установки нутромера в рабочее положение и соприкосновения измерительных поверхностей его микрометрической головки и измерительного наконечника с поверхностями отверстия ступицы полумуфты необходимо совместить нулевой штрих на барабане микрометрической головки с продольным штрихом на ее стебле. При измерении диаметра отверстия в ступице полумуфты нутромер необходимо установит под прямым углом к оси отверстия, так как даже при незначительном его наклоне измерения будут неверны.

Пластинчатый щуп

Пластинчатые щупы (рисунок 5) применяют для измерения зазоров между плоскостями полумуфт центрируемых валов, а также между конусом стержня индикатора (или штифта центровочной скобы) и ободом полумуфты. Такой щуп 1 состоит из калиброванных пластин 2 толщиной от 0,02 до 1 мм. Длина пластин в щупах может быть 100 или 200 мм. Щупы с пластинами длиной 100 мм поставляют только четырьмя наборами от 9 до 17 пластин в каждом наборе. Щупы с пластинами длиной 200 мм поставляют в виде отдельных пластин.

Рисунок 5. Устройство пластинчатого щупа

Пластины щупа должны входить в зазор на глубину не более 20 мм не свободно, а с некоторым трением, которое должно быть примерно одинаковым при всех измерениях.

Видео:Как пользоваться штангенциркулем (измерение и настройка)Скачать

Приборы, применяемые при центровке валов электрических машин

Кроме перечисленных инструментов, при центровке валов электрических машин применяют индикаторы, уровни, виброметры, вибрографы, а также ряд приспособлений.

Индикатор

Индикаторы используют для измерения биения центрируемых валов, биения соединительных полумуфт, а также для проверки правильности формы названных выше деталей электрических машин. Индикатор (рисунок 6) представляет собой несложный прибор, состоящий из собственно индикатора 1 с измерительным стержнем 2, укрепленного при помощи держателя 3 на стойке 4, которая установлена на штатив 5.

Рисунок 6. Устройство индикатора

Для производства измерения (например, биения вала) индикатор устанавливают на неподвижной опоре, которая не испытывает вибрации, а измерительный стержень – перпендикулярно оси вала и слегка нажимают на проверяемую поверхность. Конструкция индикатора основана на применении зубчатого зацепления, преобразующего поступательное движение измерительного стержня во вращательное движение стрелки индикатора. Индикаторы изготавливают с пределами измерений 0 – 2; 0 – 3; 0 – 5 и 0 – 10 мм и точностью отсчета основной шкалы индикатора 0,01 мм.

Уровень

Уровни применяют при выверке лини валов соединяемых машин, а также для проверки горизонтальности фундаментных плит в процессе установки электрических машин и приводимых ими в действие механизмов. Для указанных целей используют уровни: рамный, с микрометрическим винтом типа «Геологоразведка» и гидростатический.

Рамные уровни выпускаются со сторонами размерами 200 × 200 мм и 300 × 300 мм и с ценой деления от 0,02 до 0,3 мм. Под ценой деления понимается угол наклона ампулы или величина подъема в миллиметрах на 1 м, соответствующие перемещению пузырька на одно деление.

Рабочие поверхности уровня – плоские; на нижней, верхней и одной из боковых поверхностей имеются призматические выемки.

Уровень типа «Геологоразведка» с микрометрическим винтом показан на рисунке 7. Верхняя часть его представляет собой цилиндрическую стеклянную ампулу, заключённую в металлический цилиндр с вырезом. Цилиндр с одно стороны шарнирно соединен с корпусом уровня, с другой стороны его находится микрометрический винт с делительной головкой, поворот которой вызывает подъем или опускание конца цилиндра с ампулой. Цена деления 0,1/1000 мм, то есть одно деление соответствует подъему в 0,1 мм на 1 м.

Рисунок 7. Внешний вид уровня типа «Геологоразведка» с микрометрическим винтом

Для определения уклона какой либо поверхности пузырек в ампуле приводится в нулевое положение вращением микрометрического винта, после чего отсчетом на микрометрической головке определяют величину уклона. Для проверки правильности полученных показаний следует повернуть уровень на 180°.

Виброметр

Виброметры (рисунок 8) предназначены для измерения амплитуды вибрации электрических машин или отдельных их частей и ее направления. Под амплитудой вибрации следует понимать величину перемещения контролируемой поверхности машины (например, поверхности полумуфты) от одного крайнего положения через положение равновесия до другого крайнего положения. Виброметр состоит из рамы 1, массивной призмы 2, подвешенной к раме на пружинах 3, встроенного в призму индикатора 4, упирающегося своей пуговкой 5 в кольцо 6, скрепленное с рамой, винтов 7 застопоривания призмы и ручки 8 для переноски виброметра. Индикатор свободно вращается вокруг своей оси, так что пуговка может занимать любое радиальное положение. Это дает возможность проверять не только амплитуду колебаний, но и ее направление. Для крепления прибора к вибрирующей поверхности в нижней части рамы имеется отверстие с резьбой. Применение массивной призмы вызвано ее свойством в силу инерции, будучи упруго подвешенной, оставаться при колебаниях корпуса прибора практически неподвижной; в этом случае перемещение корпуса относительно неподвижной массы измеряют индикатором.

Читайте также: Муфта компрессора кондиционера ниссан альмера н16 артикул

Рисунок 8. Устройство виброметра

Вибрацию следует замерять в трех направлениях; вертикальном осевом (вдоль оси машины) и поперечном (в горизонтальной плоскости перпендикулярно оси машины).

При измерении вибраций от 0,05 до 6 мм у электрических машин с номинальной частотою вращения более 750 об/мин следует применять ручные вибрографы ВР-1.

Виброграф ВР-1

Виброграф ВР-1 (рисунок 9) состоит из передающего рычажного механизма, устройства для передвижения ленты и отметчика времени.

На оси 1 (рисунок 9, а) имеется штифт 2, прикасающийся к вибрирующей поверхности. Ось при помощи шарнира 3 связана со стальным пером 4, которое может поворачиваться вокруг оси рукоятки 5. Пружина 6, натяжение которой можно регулировать, предназначена для получения надлежащего контакта между штифтом и вибрирующей поверхностью. Кривая вибрации записывается острием пера, царапающего на бумажной ленте 7, покрытой слоем воска. Лента передвигается с определенной скоростью при помощи часового механизма с пружинным заводом. Отметчик времени делает отметку на ленте каждую секунду, что дает возможность определить частоту вибраций.

Рисунок 9. Устройство вибрографа

Общий вид вибрографа приведен на рисунке 9, б. Ось 1 со штифтом помещается в направляющей трубке 8. Для регулирования натяжения пружины используется винт 9. Рычажок служит для включения и отключения движения ленты и отметчика времени. Пружину часового механизма заводят рукояткой 5. За движением пера вибрографа наблюдают через лючок в корпусе. Прибор снабжен рычажным увеличителем записи колебаний, надеваемым на направляющую трубку и позволяющим увеличивать записи в 2 и 6 раз.

Видео:2.2. Методы и средства контроля размеровСкачать

Приспособления, применяемые при центровке валов электрических машин

Для центровки валов применяют также специальные приспособления: центровочные скобы, приспособления для центровки с электромагнитным прижимом и индикаторами, приспособления для центровки машин с промежуточным валом, приспособления для шлифовки вала, для проворачивания валов, для подъема вала на небольшую высоту, упоры против осевого смещения вала, универсальные трех-захватные съемники полумуфт и другие. Ниже рассматривается конструкция отдельных типов центровочных скоб. Конструкция и принцип действия остальных приспособлений будут подробно рассмотрены в статьях «Подготовка к центровке валов» и «Центровка валов электрических машин».

Центровочные скобы изготовляют непосредственно перед монтажом или ремонтом электрических машин. В отдельных случаях это делают без предварительного расчета, что следует считать серьезным упущением, так как от правильного выбора конструкций скоб в большой степени зависит точность центровки.

В таблице 3 приведены основные размеры, по которым, зная длину скобы, можно подобрать сечение (высоту h и ширину b).

Основные размеры центровочных скоб

| Расчетная длина консольной части скобы, мм | Высота сечения скобы h, мм | Ширина сечения скобы b, мм | Расчетная длина консольной части скобы, мм | Высота сечения скобы h, мм | Ширина сечения скобы b, мм |

| 20 30 40 50 60 70 80 | 7 10 12 15 18 20 23 | 15 15 15 15 15 15 15 | 100 120 140 160 180 200 230 | 25 28 30 32 34 36 38 | 20 20 25 25 30 30 30 |

На рисунке 10 показаны отдельные конструкции центровочных скоб. Скоба, показанная на рисунке 10, а, применяется в случаях больших расстояний между полумуфтами. Ее площадь поперечного сечения должна обеспечивать достаточную жесткость для предотвращения смещения конца скобы в процессе центровки.

В том случае, когда на ободе полумуфты нет специального нарезанного отверстия для завертывания болта, крепящего скобу на полумуфте, применяется скоба, показанная на рисунке 10, б. Эта скоба крепится штифтом, устанавливаемым в отверстие для болта полумуфты.

Нашли также широкое применение скобы, закрепляемые на ободе полумуфты (рисунок 10, в).

Рисунок 10. Конструкции центровочных скоб.

а – для больших расстояний между полумуфтами; б – закрепляемая штифтом, устанавливаемым в отверстии для болта полумуфты; в – закрепляемая на ободе полумуфты

В СССР для монтажа средних и крупных электрических машин применяли бригадные наборы специальных инструментов.

Каждый из таких наборов включает следующие инструменты, приспособления и приборы, в том числе и необходимые для центровки валов: микрометр типа МК, предел измерений 0 – 25 мм, точность измерений 0,01 мм (ГОСТ 6507-90); комплект микрометрических нутромеров, пределы измерений 50 – 600 мм (ГОСТ 10-88); комплект щупов типа I 1 – 100, 5 – 100 и типа II 7 – 200 (ГОСТ 882-75); комплект гаечных ключей размером 8 – 36 мм (ГОСТ 2906-80); комплект конических разверток Ø 13 – 27 (ГОСТ 10082-71); комплект индикаторных скоб типа С, 300 – 800; индикатор валовый типа I, точность измерений до 0,01 мм; уровень типа «Геологоразведка» с микрометрическим винтом, с ценой деления 0,1 / 1000 мм; уровень рамный нерегулируемый; уровень гидростатический; щуп клиновый; ключ со сменными головками для больших гаек; набор инструментов слесаря монтажника; электрошарошка, бучарда пневматическая, приспособление для развертывания отверстий в полумуфтах; приспособление для проворачивания валов; приспособление для центровки валов с электромагнитным прижимом и индикаторами; приспособление для центровки машин с промежуточным валом; съемник подшипников качения (со скобой и хомутом); съемник трех-захватный универсальный; домкрат клиновый грузоподъемностью 50 тс; домкрат гидравлический грузоподъемностью 100 тс; виброметр с ценой деления 0,01 мм; тахометр центробежный ручной типа ИО-10; комплект отвесов; комплект стропов; призма длиной 100 – 150 мм (ГОСТ 5641-88).

Помимо этого для центровки валов электрических машин используют такелажные механизмы: лебедки тали и блоки, а также такелажную оснастку: канаты стальные и пеньковые, коуши и зажимы.

Видео:ПРОСТОЙ СПОСОБ измерения допусков формы и расположения поверхностей детали в производстве!Скачать

Материалы, применяемые при центровке валов электрических машин

В процессе центровки валов электрических машин расходуется также ряд материалов. К последним относятся: керосин и бензин – для очистки шеек и концов валов и посадочной части полумуфт от консервирующей антикоррозийной смазки; кроме того, керосин используют для разведения пасты ГОИ; бязь и марля чистые – для протирки указанных частей машин; цветной мел или цветные карандаши – для пометок на полумуфтах; тетради – для записи результатов замеров; мешковина в качестве защитного покрытия; тряпки чистые; концы обтирочные; нитки суровые, шпагат крученый; фетр и войлок – для шлифовки шеек вала; прессшпан, кожа, мел, паста ГОИ – для полировки шеек вала; уайт-спирит, ксилол – для снятия антикоррозийного покрытия на шейках валов; этиловый спирт – для протирки шеек вала.

Источник: Каминский М. Л., «Центровка валов электрических машин» – Москва: Энергия, 1972 – 72с.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Длина общей нормали. Измерение и программа для расчетаСкачать

Допуски и посадки для чайниковСкачать

Квалитеты точности что это? Как выбрать квалитеты допусковСкачать

Средства измерений, их классификацияСкачать

Урок 25 Средства измеренийСкачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Способы и средства измерения отверстий. Как провести замер внутреннего диаметра деталиСкачать

Урок 24 Методы измеренияСкачать

Какое давление ОПАСНЕЕ для жизни: ВЕРХНЕЕ, НИЖНЕЕ или ПУЛЬСОВОЕ? (КАРДИОЛОГ отвечает)Скачать

Измерение прямолинейности поверхностей уровнем.Скачать

Читаем и создаем чертежи - Общие допускиСкачать

КАК ИЗМЕРИТЬ ЦИЛИНДРЫ? Учимся пользоваться нутромером и микрометромСкачать