Компрессор – агрегат, предназначенный для производства сжатого воздуха. По принципу работы — это насос, только вместо воды он качает воздух. Компрессор служит для преобразования энергии электрической в энергию сжатого воздуха. Переход электроэнергии в пневмотическую даёт высокий качественный уровень безопасности и экономичности в использовании.

Компрессорное оборудование можно поделить, условно, на три типа: бытовое, полупрофессиональное и профессиональное оборудование. В состав компрессора, как правило, входит ресивер.

Ресивер воздушный предназначается главным образом для уменьшения колебаний давления, вызываемых пульсирующей подачей воздуха, а также держит запас сжатого воздуха во время краткосрочного отключения оборудования.

Но, несмотря на качество компрессора, любое оборудование подвержено износу и имеет свой ресурс. Во избежание преждевременного выхода из строя необходимо своевременно проводить технический осмотр данного агрегата и выполнять ряд работ для предотвращения поломок.

- Что такое ресурс?

- Ресурс воздушного компрессора

- Что влияет на срок службы компрессора?

- Почему поршневой и винтовой компрессоры имеют разные сроки службы?

- Как продлить срок службы компрессора?

- «Компрессор Сервис»- фильтра, масло, сервис

- Часть 2.Правила безопасной эксплуатации сосудов и ресиверов, работающих под давлением (8 бар, 10 бар, 11 бар, 13 бар, 15 бар, 40 бар, 330 бар)

- 🔍 Видео

Видео:Как часто сливать конденсат из поршневого компрессора?Скачать

Что такое ресурс?

В первую очередь стоит понять, что такое ресурс? В технической литературе это слово означает случайную величину, при достижении которой дальнейшая работа с оборудование нежелательна в связи с возникновение опасности для человека или снижением эффективности на производстве. «Случайная величина» берётся из расчёта многих окружающих факторов: температуры окружающей среды, чистоты воздуха и помещения, состояния электросети, качества обслуживания и, конечно, от выбора компрессора.

Чистота компрессора и помещения во многом влияют на состояние агрегата. На чистом оборудовании легче выявить видимые неисправности: утечка газа, течь. Но чистота воздуха является главным залогом долгой службы пневмооборудования.

Также большинство неисправностей возникают в связи с неисправностью электросети. И в-первую очередь – это пониженное питающее напряжение и его скачки в сети или перекос фаз. Во избежание проблем с электросетью необходимо периодически производить контрольные замеры величины тока и напряжения.

Температура окружающей среды, для эффективной и безопасной работы (самого агрегата), должна соответствовать грани от +5 до +45 °С. При температуре ниже +5, может возникнуть процесс загустевания масла компрессора, что приведёт к проблемам в запуске оборудования. Если же температура будет превышать +45 °С, то это вызовет разжижения масла, и трение между деталями увеличится, что в конечном итоге усилит износ.

Своевременность технического обслуживания в пояснении не нуждается, это обязательная процедура для поддержания компрессорного оборудования в работоспособном состоянии.

И последний фактор – самый главный и значимый – компрессор должен быть выбран правильно, с учётом объёма планируемых работ и энергозатрат.

Но также необходимо и правильно следить за процессом работы, контролировать его. Например, если агрегат работает в течение всего дня почти без остановки, то это явный признак ненормальной работы. Причинами такой работы могут являться: проблемы с самим компрессором, несоответствие между производительностью и реальным потреблением воздуха, утечки в системе сжатого воздуха.

Совершенно недопустима эксплуатация компрессорного оборудования, если при его работе слышны посторонние механические звуки (гул, свист).

Как показывает практика, в нормальных условия компрессор поршневого типа в среднем рассчитан на срок службы от 2-3 лет. Винтовой же тип может обеспечить выработку в 30 000-40 000 рабочих часов (10-12 лет).

Видео:Дополнительный ресивер для компрессора за 10 минут!Скачать

Ресурс воздушного компрессора

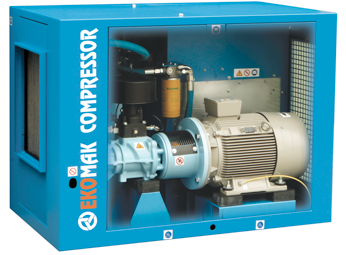

Промышленные предприятия, а также частные пользователи много лет используют для преобразования электрической энергии в сжатый воздух компрессоры поршневые. Однако, не так давно на рынке специализированного оборудования появились более сложные и технически продвинутые винтовые компрессоры.

Разница между этими типами устройств состоит в:

- принципе работы механизма;

- стоимости агрегатов;

- характеристиках шума, вибрации, а также других аспектах.

Зачастую производители компрессоров винтового типа заявляют, что ресурс его работы значительно превышает показатели поршневого компрессора. В этой статье мы рассмотрим вопросы, связанные со сроком службы обоих типов устройств.

Видео:О чем МОЛЧАТ производители КОМПРЕССОРОВ как продлить срок службыСкачать

Что влияет на срок службы компрессора?

К основным факторам, влияющим на продолжительность работы агрегатов стоит отнести следующие особенности.

- Температура воздуха. В связи с тем, что в компрессорах для смазки подвижных частей используется масло, его характеристики могут оказывать значительное влияние на срок службы агрегата. Например, если температура в помещении где используется устройство снижается до +5 градусов Цельсия, то масло внутри компрессора становится слишком густым. Такое состояние смазки приводит к проблемам при старте электродвигателя. В то же время, если температура воздуха поднимется выше +45 градусов Цельсия, масло становится слишком жидким и не обеспечивает должной защиты подвижных деталей. Таким образом возникает чрезмерный износ механизмов. Как видим, влияние температуры окружающей среды может снизить срок службы оборудования.

- Параметры электросети. Не секрет, что для любого оборудования или электрического прибора критическое значение имеет соответствие характеристик электросети требованиям электропитания устройства. Пневматическое оборудование также не является исключением. Скачки напряжения, его понижение или перекос фаз могут вызвать поломку как винтового, так и поршневого компрессора.

- Техническое обслуживание. Любое промышленное оборудование нуждается в своевременном и грамотном техническом обслуживании. Если игнорировать тот факт, что пневматическое оборудование должно регулярно проходить проверку, при которой устраняются какие-либо мелкие неисправности, то срок службы любого из этих типов агрегатов может значительно сократиться.

Кроме этого, важно помнить, что решающую роль в продолжительности эксплуатации компрессора играет правильный выбор агрегата. При покупке устройства необходимо точно знать, для каких целей оно будет использоваться и каким параметрам эксплуатации должно соответствовать.

Видео:Чем отличается безмасляный компрессор от масляного . Какой лучше купить в гаражСкачать

Почему поршневой и винтовой компрессоры имеют разные сроки службы?

Основная причина разницы в длительности эксплуатации этих типов устройств состоит в принципе действия каждого из них. Традиционный и более старый поршневой тип обеспечивает подачу сжатого воздуха благодаря движению поршня по цилиндру, размещённых внутри корпуса агрегата. В движение он приводится кривошипно-шатунным механизмом с коленчатым валом. Такая конструкция отличается своей простотой и невысокой стоимостью деталей. Однако, за счёт возвратно-поступательного движения поршня компрессор испытывает серьёзные ударные и вибрационные нагрузки. Кроме этого, при его работе создаётся высокий уровень шума. Все эти факторы и являются причиной меньшего срока службы агрегата.

Отличием винтового компрессора является то, что нагнетание воздуха происходит при помощи винтовой пары роторов. Сжатие происходит при помощи масла, после чего воздух отделяется в специальном отсеке и подаётся потребителю. Такая конструкция отличается более сложным исполнением, однако, она не производит шум или вибрацию, а также не требует специальных решений для установки. Именно поэтому срок службы такого агрегата отличается более длительным периодом.

Специалисты утверждают, что в среднем срок эксплуатации первого типа устройств равен 2-3 годам, в то время как второй тип оборудования может служить 10-12 лет.

Видео:Какой компрессор лучше: безмасляный, ременный или коаксиальныйСкачать

Как продлить срок службы компрессора?

Чтобы максимально долго использовать пневматическое оборудование, прежде всего стоит определить для каких целей оно будет использоваться. Например, если не учитывать характеристики производительности и мощности, а также габариты устройства и другие показатели, узнайте нужен ли вам агрегат, обеспечивающий постоянную подачу сжатого воздуха, или требуется устройство работающее кратковременно с перерывами. В первом случае вам подойдёт винтовой компрессор, в то время как для второго варианта предпочтительнее выбрать поршневой. Также придерживайтесь простых правил:

- Ознакомьтесь с инструкцией по монтажу агрегата и следуйте им при установке.

- Позаботьтесь об обеспечении оборудования качественным электропитанием.

- Эксплуатируйте устройство в оптимальном температурном режиме.

- Вовремя проводите техническое обслуживание.

Если у вас остались вопросы, позвоните в компанию «StarKraft» по телефону +7(495)544-51-39 или напишите письмо на наш адрес электронной почты info@starkraft.ru.

При соблюдении правил эксплуатации и обслуживания компрессор работает в течение всего срока, заявленного производителем. У каждой конкретной разновидности оборудования свой рабочий ресурс. Так, винтовые установки служат до 10-12 лет.

Видео:Как часто сливать конденсат из ресивера винтового или поршневого компрессора? #якомпрессорСкачать

«Компрессор Сервис»- фильтра, масло, сервис

Красноярск / Новосибирск: тел. +7-913-917-5620

Эл. почта: compressor-service@mail.ru

Видео:Устал сливать конденсат с ресивера компрессора? Азбука Автосервиса - автоматический слив конденсатаСкачать

Часть 2.Правила безопасной эксплуатации сосудов и ресиверов, работающих под давлением (8 бар, 10 бар, 11 бар, 13 бар, 15 бар, 40 бар, 330 бар)

4.6. Гидравлическое (пневматическое) испытание

4.6.1. Гидравлическому испытанию подлежат все ресиверы после их изготовления.

ресиверы, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

4.6.2. ресиверы, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

ресиверы, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Допускается эмалированные ресиверы подвергать гидравлическому испытанию рабочим давлением после эмалирования.

4.6.3. Гидравлическое испытание сосудов и ресиверов, за исключением литых, должно проводиться пробным давлением, определяемым по формуле

,

где Р — расчетное давление ресивера, МПа (кгс/см);

Отношение принимается по тому из использованных материалов элементов (обечаек, днищ, фланцев, крепежа, патрубков и др.) ресивера, для которого оно является наименьшим.

4.6.4. Гидравлическое испытание деталей, изготовленных из литья, должно проводиться пробным давлением, определяемым по формуле

.

Испытание отливок разрешается проводить после сборки и сварки в собранном узле или готовом сосуде пробным давлением, принятым для сосудов и ресиверов, при условии 100 % контроля отливок неразрушающими методами.

Гидравлическое испытание сосудов и ресиверов и деталей, изготовленных из неметаллических материалов с ударной вязкостью более 20 Дж/см2 (2 кгс м/см2), должно проводиться пробным давлением, определяемым по формуле

.

Гидравлическое испытание сосудов и ресиверов и деталей, изготовленных из неметаллических материалов с ударной вязкостью 20 Дж/см2 (2 кгс м/см2) и менее, должно проводиться пробным давлением, определяемым по формуле

.

4.6.5. Гидравлическое испытание криогенных сосудов и ресиверов при наличии вакуума в изоляционном пространстве должно проводиться пробным давлением, определяемым по формуле

.

Гидравлическое испытание металлопластиковых сосудов и ресиверов должно проводиться пробным давлением, определяемым по формуле

,

где — отношение массы металлоконструкции к общей массе ресивера;

а = 1,3 — для неметаллических материалов с ударной вязкостью более 20 Дж/см2;

а = 1,6 — для неметаллических материалов с ударной вязкостью 20 Дж/см2 и менее.

4.6.6. Гидравлическое испытание вертикально устанавливаемых сосудов и ресиверов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса ресивера, для чего расчет на прочность должен быть выполнен разработчиком проекта ресивера с учетом принятого способа опирания в процессе гидравлического испытания.

При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

4.6.7. В комбинированных ресиверах с двумя и более рабочими полостями, рассчитанными на разные давления, гидравлическому испытанию должна подвергаться каждая полость пробным давлением, определяемым в зависимости от расчетного давления полости.

Порядок проведения испытания должен быть оговорен в техническом проекте и указан в руководстве по эксплуатации ресивера организации-изготовителя.

4.6.8. При заполнении ресивера водой воздух должен быть удален полностью.

4.6.9. Для гидравлического испытания сосудов и ресиверов должна применяться вода температурой не ниже 5 °С и не выше 40 °С, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения.

Разность температур стенки ресивера и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок ресивера.

По согласованию с разработчиком проекта ресивера вместо воды может быть использована другая жидкость.

4.6.10. Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания ресивера в организации-изготовителе — в технической документации, для испытания ресивера в процессе работы — в руководстве по эксплуатации.

Использование сжатого воздуха или другого газа для подъема давления не допускается.

4.6.11. Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

4.6.12. Время выдержки ресивера под пробным давлением устанавливается разработчиком проекта. При отсутствии указаний в проекте время выдержки должно быть не менее значений, указанных в табл. 9.

Толщина стенки ресивера, мм

Для литых, неметаллических и многослойных сосудов и ресиверов независимо от толщины стенки

4.6.13. После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности ресивера, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений ресивера во время испытаний не допускается.

4.6.14. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

4.6.15. Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным Правилами.

4.6.16. Гидравлическое испытание, проводимое в организации-изготовителе, должно производиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний в соответствии с НД.

4.6.17. Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным в установленном порядке методом.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке.

Пневматическое испытание ресивера проводится сжатым воздухом или инертным газом.

4.6.18. Значение пробного давления и результаты испытаний заносятся в паспорт ресивера лицом, проводившим эти испытания.

4.7. Оценка качества сварных соединений

4.7.1. В сварных соединениях сосудов и ресиверов и их элементов не допускаются следующие дефекты:

трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе микротрещины, выявляемые при микроисследовании контрольного образца;

непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

возможность допущения местных непроваров в сварных соединениях сосудов и ресиверов оговаривается в НД, согласованной в установленном порядке;

подрезы основного металла, поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в НД;

незаваренные кратеры и прожоги;

смещение кромок свыше норм, предусмотренных Правилами.

4.7.2. Качество сварных соединений считается неудовлетворительным, если в них при любом виде контроля будут обнаружены внутренние или наружные дефекты, выходящие за пределы норм, установленных Правилами и техническими условиями.

4.7.3. Дефекты, обнаруженные в процессе изготовления, должны быть устранены с последующим контролем исправленных участков. Методы и качество исправления дефектов должны обеспечивать необходимую надежность и безопасность работы ресивера.

4.8. Исправление дефектов в сварных соединениях

4.8.1. Недопустимые дефекты, обнаруженные в процессе изготовления (доизготовления), реконструкции, монтажа, ремонта, наладки, испытания и эксплуатации, должны быть устранены с последующим контролем исправленных участков.

4.8.2. Технология исправления дефектов и порядок контроля устанавливаются НД, разработанной в соответствии с требованиями Правил и НД.

4.8.3. Отклонения от принятой технологии исправления дефектов должны быть согласованы с ее разработчиком. Удаление дефектов следует проводить механическим способом с обеспечением плавных переходов в местах выборок. Максимальные размеры и форма подлежащих заварке выборок устанавливаются НД.

Допускается применение способов термической резки (строжки) для удаления внутренних дефектов с последующей обработкой поверхности выборки механическим способом.

Полнота удаления дефектов должна быть проверена визуально и методом неразрушающего контроля (капиллярной или магнитопорошковой дефектоскопией либо травлением) в соответствии с требованиями НД.

4.8.4. Исправление дефектов без заварки мест их выборки допускается в случае сохранения минимально допустимой толщины стенки детали в месте максимальной глубины выборки.

4.8.5. Если при контроле исправленного участка будут обнаружены дефекты, то допускается проводить повторное исправление в том же порядке, что и первое.

Исправление дефектов на одном и том же участке сварного соединения допускается проводить не более трех раз.

Не считаются повторно исправленными разрезаемые по сварному шву соединения с удалением металла шва и зоны термического влияния.

4.9. Документация и маркировка

4.9.1. Каждый сосуд должен поставляться изготовителем заказчику с паспортом установленной формы.

К паспорту прикладывается руководство по эксплуатации.

Паспорт ресивера должен быть составлен на русском языке и по требованию заказчика — на другом языке.

Допускается к паспорту прикладывать распечатки расчетов, выполненных на ЭВМ.

Элементы сосудов и ресиверов (корпуса, обечайки, днища, крышки, трубные решетки, фланцы корпуса, укрупненные сборочные единицы), предназначенные для реконструкции или ремонта, должны поставляться изготовителем с удостоверением о качестве изготовления, содержащим сведения в объеме согласно требованиям соответствующих разделов паспорта.

4.9.2. На каждом сосуде должна быть прикреплена табличка. Для сосудов и ресиверов наружным диаметром менее 325 мм допускается табличку не устанавливать. При этом все необходимые данные должны быть нанесены на корпус ресивера электрографическим методом.

4.9.3. На табличке должны быть нанесены:

товарный знак или наименование изготовителя;

наименование или обозначение ресивера;

порядковый номер ресивера по системе нумерации изготовителя;

допустимая максимальная и (или) минимальная рабочая температура стенки, °С;

Для сосудов и ресиверов с самостоятельными полостями, имеющими разные расчетные и пробные давления, температуру стенок, следует указывать эти данные для каждой полости.

V. Арматура, контрольно-измерительные приборы, предохранительные устройства

5.1. Общие положения

5.1.1. Для управления работой и обеспечения безопасных условий эксплуатации ресиверы в зависимости от назначения должны быть оснащены:

запорной или запорно-регулирующей арматурой;

приборами для измерения давления;

приборами для измерения температуры;

указателями уровня жидкости.

5.1.2. ресиверы, снабженные быстросъемными крышками, должны иметь предохранительные устройства, исключающие возможность включения ресивера под давление при неполном закрытии крышки и открывании ее при наличии в сосуде давления. Такие ресиверы также должны быть оснащены замками с ключом-маркой.

5.2. Запорная и запорно-регулирующая арматура

5.2.1. Запорная и запорно-регулирующая арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих к сосуду и отводящих из него рабочую среду. В случае последовательного соединения нескольких сосудов и ресиверов необходимость установки такой арматуры между ними определяется разработчиком проекта.

5.2.2. Арматура должна иметь следующую маркировку:

наименование или товарный знак изготовителя;

условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

5.2.3. Количество, тип арматуры и места установки должны выбираться разработчиком проекта ресивера исходя из конкретных условий эксплуатации и требований Правил.

Читайте также: Электрический компрессор браво bтp 12

5.2.4. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры.

5.2.5. ресиверы для взрывоопасных, пожароопасных веществ, веществ 1-го и 2-го классов опасности по ГОСТ 12.1.007-76, а также испарители с огневым или газовым обогревом должны иметь на подводящей линии от насоса или компрессора обратный клапан, автоматически закрывающийся давлением из ресивера. Обратный клапан должен устанавливаться между насосом (компрессором) и запорной арматурой ресивера.

5.2.6. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Арматуру, имеющую маркировку, но не имеющую паспорта, допускается применять после проведения ревизии арматуры, испытания и проверки марки материала. При этом владельцем арматуры должен быть составлен паспорт.

5.3. Манометры

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере ресивера или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении ресивера до 2,5 МПа (25 кгс/см2), 1,5 — при рабочем давлении ресивера выше 2,5 МПа (25 кгс/см2).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем ресивера должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На ресиверах, работающих под давлением выше 2,5 Мпа (25 кгс/см2) или при температуре среды выше 250 °С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных ресиверах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с ресивера установка трехходового крана или заменяющего его устройства необязательна.

На передвижных ресиверах необходимость установки трехходового крана определяется разработчиком проекта ресивера.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

5.3.10. Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем ресивера должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов и ресиверов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов и ресиверов, утвержденной руководством организации — владельца ресивера.

5.4. Приборы для измерения температуры

5.4.1. ресиверы, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте ресивера и реперами для контроля тепловых перемещений.

Необходимость оснащения сосудов и ресиверов указанными приборами и реперами, а также допустимая скорость прогрева и охлаждения сосудов и ресиверов определяются разработчиком проекта и указываются изготовителем в паспорте ресивера или в руководстве по эксплуатации.

5.5. Предохранительные устройства от повышения давления

5.5.1. Каждый сосуд (полость комбинированного ресивера) должен быть снабжен предохранительными устройствами от повышения давления выше допустимого значения.

5.5.2. В качестве предохранительных устройств применяются:

пружинные предохранительные клапаны;

рычажно-грузовые предохранительные клапаны;

импульсные предохранительные устройства (ИПУ), состоящие из главного предохранительного клапана (ГПК) и управляющего импульсного клапана (ИПК) прямого действия;

предохранительные устройства с разрушающимися мембранами (мембранные предохранительные устройства — МПУ);

другие устройства, применение которых согласовано с Госгортехнадзором России.

Установка рычажно-грузовых клапанов на передвижных ресиверах не допускается.

5.5.3. Конструкция пружинного клапана должна исключать возможность затяжки пружины сверх установленной величины, а пружина должна быть защищена от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды, если она оказывает вредное действие на материал пружины.

5.5.4. Конструкция пружинного клапана должна предусматривать устройство для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы.

Допускается установка предохранительных клапанов без приспособления для принудительного открывания, если последнее нежелательно по свойствам среды (взрывоопасная, горючая, 1-го и 2-го классов опасности по ГОСТ 12.1.007-76) или по условиям технологического процесса. В этом случае проверка срабатывания клапанов должна осуществляться на стендах.

5.5.5. Если рабочее давление ресивера равно или больше давления питающего источника и в сосуде исключена возможность повышения давления от химической реакции или обогрева, то установка на нем предохранительного клапана и манометра необязательна.

5.5.6. Сосуд, рассчитанный на давление меньше давления питающего его источника, должен иметь на подводящем трубопроводе автоматическое редуцирующее устройство с манометром и предохранительным устройством, установленными на стороне меньшего давления после редуцирующего устройства.

В случае установки обводной линии (байпаса) она также должна быть оснащена редуцирующим устройством.

5.5.7. Для группы сосудов и ресиверов, работающих при одном и том же давлении, допускается установка одного редуцирующего устройства с манометром и предохранительным клапаном на общем подводящем трубопроводе до первого ответвления к одному из сосудов и ресиверов.

В этом случае установка предохранительных устройств на самих ресиверах необязательна, если в них исключена возможность повышения давления.

5.5.8. В случае, когда автоматическое редуцирующее устройство вследствие физических свойств рабочей среды не может надежно работать, допускается установка регулятора расхода. При этом должна предусматриваться защита от повышения давления.

5.5.9. Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее расчетное более чем на 0,05 МПа (0,5 кгс/см2) для сосудов и ресиверов с давлением до 0,3 МПа (3 кгс/см2), на 15 % — для сосудов и ресиверов с давлением от 0,3 до 6,0 МПа (от 3 до 60 кгс/см2) и на 10 % — для сосудов и ресиверов с давлением свыше 6,0 МПа (60 кгс/см2).

При работающих предохранительных клапанах допускается превышение давления в сосуде не более чем на 25 % рабочего при условии, что это превышение предусмотрено проектом и отражено в паспорте ресивера.

5.5.10. Пропускная способность предохранительного клапана определяется в соответствии с НД.

5.5.11. Предохранительное устройство изготовителем должно поставляться с паспортом и инструкцией по эксплуатации.

В паспорте наряду с другими сведениями должен быть указан коэффициент расхода клапана для сжимаемых и несжимаемых сред, а также площадь, к которой он отнесен.

5.5.12. Предохранительные устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

Присоединительные трубопроводы предохранительных устройств (подводящие, отводящие и дренажные) должны быть защищены от замерзания в них рабочей среды.

При установке на одном патрубке (трубопроводе) нескольких предохранительных устройств площадь поперечного сечения патрубка (трубопровода) должна быть не менее 1,25 суммарной площади сечения клапанов, установленных на нем.

При определении сечения присоединительных трубопроводов длиной более 1000 мм необходимо также учитывать величину их сопротивлений.

Отбор рабочей среды из патрубков (и на участках присоединительных трубопроводов от ресивера до клапанов), на которых установлены предохранительные устройства, не допускается.

5.5.13. Предохранительные устройства должны быть размещены в местах, доступных для их обслуживания.

5.5.14. Установка запорной арматуры между сосудом и предохранительным устройством, а также за ним не допускается.

5.5.15. Арматура перед (за) предохранительным устройством может быть установлена при условии монтажа двух предохранительных устройств и блокировки, исключающей возможность одновременного их отключения. В этом случае каждый из них должен иметь пропускную способность, предусмотренную п. 5.5.9 Правил.

При установке группы предохранительных устройств и арматуры перед (за) ними блокировка должна быть выполнена таким образом, чтобы при любом предусмотренном проектом варианте отключения клапанов остающиеся включенными предохранительные устройства имели суммарную пропускную способность, предусмотренную п. 5.5.9 Правил.

5.5.16. Отводящие трубопроводы предохранительных устройств и импульсные линии ИПУ в местах возможного скопления конденсата должны быть оборудованы дренажными устройствами для удаления конденсата.

Установка запорных органов или другой арматуры на дренажных трубопроводах не допускается. Среда, выходящая из предохранительных устройств и дренажей, должна отводиться в безопасное место.

Сбрасываемые токсичные, взрыво- и пожароопасные технологические среды должны направляться в закрытые системы для дальнейшей утилизации или в системы организованного сжигания.

Запрещается объединять сбросы, содержащие вещества, которые способны при смешивании образовывать взрывоопасные смеси или нестабильные соединения.

5.5.17. Мембранные предохранительные устройства устанавливаются:

вместо рычажно-грузовых и пружинных предохранительных клапанов, когда эти клапаны в рабочих условиях конкретной среды не могут быть применены вследствие их инерционности или других причин;

перед предохранительными клапанами в случаях, когда предохранительные клапаны не могут надежно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, полимеризация, кристаллизация, прикипание, примерзание) или возможных утечек через закрытый клапан взрыво- и пожароопасных, токсичных, экологически вредных и т.п. веществ. В этом случае должно быть предусмотрено устройство, позволяющее контролировать исправность мембраны;

параллельно с предохранительными клапанами для увеличения пропускной способности систем сброса давления;

на выходной стороне предохранительных клапанов для предотвращения вредного воздействия рабочих сред со стороны сбросной системы и для исключения влияния колебаний противодавления со стороны этой системы на точность срабатывания предохранительных клапанов.

Необходимость и место установки мембранных предохранительных устройств и их конструкцию определяет проектная организация.

5.5.18. Предохранительные мембраны должны быть маркированы, при этом маркировка не должна оказывать влияния на точность срабатывания мембран.

наименование (обозначение) или товарный знак изготовителя;

минимальное и максимальное давление срабатывания мембран в партии при заданной температуре и при температуре 20 °С.

Маркировка должна наноситься по краевому кольцевому участку мембран либо мембраны должны быть снабжены прикрепленными к ним маркировочными хвостовиками (этикетками).

5.5.19. На каждую партию мембран должен быть паспорт, оформленный изготовителем.

наименование и адрес изготовителя;

минимальное и максимальное давление срабатывания мембран в партии при заданной температуре и при температуре 20 °С;

количество мембран в партии;

наименование нормативного документа, в соответствии с которым изготовлены мембраны;

наименование организации, по техническому заданию (заказу) которой изготовлены мембраны;

гарантийные обязательства организации-изготовителя;

порядок допуска мембран к эксплуатации;

образец журнала эксплуатации мембран.

Паспорт должен быть подписан руководителем организации-изготовителя, подпись которого скрепляется печатью.

К паспорту должна быть приложена техническая документация на противовакуумные опоры, зажимающие и другие элементы, в сборе с которыми допускаются к эксплуатации мембраны данной партии. Техническая документация не прилагается в тех случаях, когда мембраны изготовлены применительно к уже имеющимся у потребителя узлам крепления.

5.5.20. Предохранительные мембраны должны устанавливаться только в предназначенные для них узлы крепления.

Работы по сборке, монтажу и эксплуатации мембран должны выполняться специально обученным персоналом.

5.5.21. Предохранительные мембраны зарубежного производства, изготовленные организациями, не подконтрольными Госгортехнадзору России, могут быть допущены к эксплуатации лишь при наличии специальных разрешений на применение таких мембран, выдаваемых Госгортехнадзором России в установленном им порядке.

5.5.22. Мембранные предохранительные устройства должны размещаться в местах, открытых и доступных для осмотра и монтажа-демонтажа, присоединительные трубопроводы должны быть защищены от замерзания в них рабочей среды, а устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

5.5.23. При установке мембранного предохранительного устройства последовательно с предохранительным клапаном (перед клапаном или за ним) полость между мембраной и клапаном должна сообщаться отводной трубкой с сигнальным манометром (для контроля исправности мембран).

5.5.24. Допускается установка переключающего устройства перед мембранными предохранительными устройствами при наличии удвоенного числа мембранных устройств с обеспечением при этом защиты ресивера от превышения давления при любом положении переключающего устройства.

5.5.25. Порядок и сроки проверки исправности действия предохранительных устройств в зависимости от условий технологического процесса должны быть указаны в инструкции по эксплуатации предохранительных устройств, утвержденной владельцем ресивера в установленном порядке.

Результаты проверки исправности предохранительных устройств, сведения об их настройке записываются в сменный журнал работы сосудов и ресиверов лицами, выполняющими указанные операции.

5.6. Указатели уровня жидкости

5.6.1. При необходимости контроля уровня жидкости в ресиверах, имеющих границу раздела сред, должны применяться указатели уровня.

Кроме указателей уровня на ресиверах могут устанавливаться звуковые, световые и другие сигнализаторы и блокировки по уровню.

5.6.2. Указатели уровня жидкости должны устанавливаться в соответствии с инструкцией изготовителя, при этом должна быть обеспечена хорошая видимость этого уровня.

5.6.3. На ресиверах, обогреваемых пламенем или горячими газами, у которых возможно понижение уровня жидкости ниже допустимого, должно быть установлено не менее двух указателей уровня прямого действия.

5.6.4. Конструкция, количество и места установки указателей уровня определяются разработчиком проекта ресивера.

5.6.5. На каждом указателе уровня жидкости должны быть отмечены допустимые верхний и нижний уровни.

5.6.6. Верхний и нижний допустимые уровни жидкости в сосуде устанавливаются разработчиком проекта. Высота прозрачного указателя уровня жидкости должна быть не менее чем на 25 мм соответственно ниже нижнего и выше верхнего допустимых уровней жидкости.

При необходимости установки нескольких указателей по высоте их следует размещать так, чтобы они обеспечили непрерывность показаний уровня жидкости.

5.6.7. Указатели уровня должны быть снабжены арматурой (кранами и вентилями) для их отключения от ресивера и продувки с отводом рабочей среды в безопасное место.

5.6.8. При применении в указателях уровня в качестве прозрачного элемента стекла или слюды для предохранения персонала от травмирования при разрыве их должно быть предусмотрено защитное устройство.

VI. Установка, регистрация, техническое освидетельствование сосудов и ресиверов, разрешение на эксплуатацию

6.1. Установка сосудов и ресиверов

6.1.1. ресиверы должны устанавливаться на открытых площадках в местах, исключающих скопление людей, или в отдельно стоящих зданиях.

6.1.2. Допускается установка сосудов и ресиверов:

в помещениях, примыкающих к производственным зданиям, при условии отделения их от здания капитальной стеной;

в производственных помещениях в случаях, предусмотренных отраслевыми правилами безопасности;

с заглублением в грунт при условии обеспечения доступа к арматуре и защиты стенок ресивера от почвенной коррозии и коррозии блуждающими токами.

6.1.3. Не разрешается установка регистрируемых в органах Госгортехнадзора России сосудов и ресиверов в жилых, общественных и бытовых зданиях, а также в примыкающих к ним помещениях.

6.1.4. Установка сосудов и ресиверов должна исключать возможность их опрокидывания.

6.1.5. Установка сосудов и ресиверов должна обеспечить возможность осмотра, ремонта и очистки их с внутренней и наружной сторон.

Для удобства обслуживания сосудов и ресиверов должны быть устроены площадки и лестницы. Для осмотра и ремонта сосудов и ресиверов могут применяться люльки и другие приспособления. Указанные устройства не должны нарушать прочности и устойчивости ресивера, а приварка их к сосуду должна быть выполнена по проекту в соответствии с требованием Правил. Материалы, конструкция лестниц и площадок должны соответствовать действующей НД.

6.2. Регистрация сосудов и ресиверов

6.2.1. ресиверы, на которые распространяются Правила, до пуска их в работу должны быть зарегистрированы в органах Госгортехнадзора России.

6.2.2. Регистрации в органах Госгортехнадзора России не подлежат:

ресиверы 1-й группы, работающие при температуре стенки не выше 200 °С, у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,05 (500), а также ресиверы 2, 3, 4-й групп, работающие при указанной выше температуре, у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 1,0 (10 000). Группа сосудов и ресиверов определяется по табл. 5;

аппараты воздухоразделительных установок и разделения газов, расположенные внутри теплоизоляционного кожуха (регенераторы, колонны, теплообменники, конденсаторы, адсорберы, отделители, испарители, фильтры, переохладители и подогреватели);

резервуары воздушных электрических выключателей;

бочки для перевозки сжиженных газов, ресиверы вместимостью до 100 л включительно, установленные стационарно, а также предназначенные для транспортировки и (или) хранения сжатых, сжиженных и растворенных газов;

генераторы (реакторы) для получения водорода, используемые гидрометеорологической службой;

ресиверы, включенные в закрытую систему добычи нефти и газа (от скважины до магистрального трубопровода), к которым относятся ресиверы, включенные в технологический процесс подготовки к транспорту и утилизации газа и газового конденсата: сепараторы всех ступеней сепарации, отбойные сепараторы (на линии газа, на факелах), абсорберы и адсорберы, емкости разгазирования конденсата, абсорбента и ингибитора, конденсатосборники, контрольные и замерные ресиверы нефти, газа и конденсата;

ресиверы для хранения или транспортировки сжиженных газов, жидкостей и сыпучих тел, находящихся под давлением периодически при их опорожнении;

Читайте также: Питание компрессора кондиционера гольф 4

ресиверы со сжатыми и сжиженными газами, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены;

ресиверы, установленные в подземных горных выработках.

6.2.3. Регистрация ресивера производится на основании письменного заявления владельца ресивера. Для регистрации должны быть представлены:

паспорт ресивера установленной формы;

удостоверение о качестве монтажа;

схема включения ресивера с указанием источника давления, параметров, его рабочей среды, арматуры, контрольно-измерительных приборов, средств автоматического управления, предохранительных и блокирующих устройств. Схема должна быть утверждена руководством организации;

паспорт предохранительного клапана с расчетом его пропускной способности.

Удостоверение о качестве монтажа составляется организацией, производившей монтаж, и должно быть подписано руководителем этой организации, а также руководителем организации, являющейся владельцем ресивера, и скреплено печатями.

В удостоверении должны быть приведены следующие данные:

наименование монтажной организации;

наименование организации — владельца ресивера;

наименование организации-изготовителя и заводской номер ресивера;

сведения о материалах, примененных монтажной организацией, дополнительно к указанным в паспорте;

сведения о сварке, включающие вид сварки, тип и марку электродов, о термообработке, режиме термообработки и диаграммы;

фамилии сварщиков и термистов и номера их удостоверений;

результаты испытаний контрольных стыков (образцов), а также результаты неразрушающего дефектоскопического контроля стыков;

заключение о соответствии произведенных монтажных работ ресивера Правилам, проекту, техническим условиям и руководству по эксплуатации и пригодности его к эксплуатации при указанных в паспорте параметрах.

6.2.4. Орган Госгортехнадзора России обязан в течение 5 дней рассмотреть представленную документацию. При соответствии документации на сосуд требованиям Правил орган Госгортехнадзора России в паспорте ресивера ставит штамп о регистрации, пломбирует документы и возвращает их владельцу ресивера. Отказ о регистрации сообщается владельцу ресивера в письменном виде с указанием причин отказа и со ссылкой на соответствующие пункты Правил.

6.2.5. При перестановке ресивера на новое место или передаче ресивера другому владельцу, а также при внесении изменений в схему его включения сосуд до пуска в работу должен быть перерегистрирован органах Госгортехнадзора России.

6.2.6. Для снятия с учета зарегистрированного ресивера владелец обязан представить в орган Госгортехнадзора России заявление с указанием причин снятия и паспорт ресивера.

6.2.7. Для регистрации сосудов и ресиверов, не имеющих технической документации изготовителя, паспорт ресивера может быть составлен специализированной организацией, имеющей лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности технических устройств (сосудов и ресиверов).

6.2.8. Опасные производственные объекты, на которых эксплуатируются ресиверы, работающие под давлением, должны быть зарегистрированы в государственном реестре опасных производственных объектов в порядке, установленном Правилами регистрации объектов в государственном реестре опасных производственных объектов, утвержденными постановлением Правительства Российской Федерации от 24.11.98 N 1371*1

_____

*1 Собрание законодательства Российской Федерации. 1998. N 48. Ст. 5939.

6.3. Техническое освидетельствование

6.3.1. ресиверы, на которые распространяется действие Правил, должны подвергаться техническому освидетельствованию после монтажа, до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях — внеочередному освидетельствованию.

6.3.2. Объем, методы и периодичность технических освидетельствований сосудов и ресиверов (за исключением баллонов) должны быть определены изготовителем и указаны в руководстве по эксплуатации.

В случае отсутствия таких указаний техническое освидетельствование должно проводиться в соответствии с требованиями табл. 10, 11, 12, 13, 14, 15 Правил.

Периодичность технических освидетельствований сосудов и ресиверов, находящихся в эксплуатации

и не подлежащих регистрации в органах Госгортехнадзора России

Наружный и внутренний осмотры

Гидравлическое испытание пробным давлением

ресиверы, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0, 1 мм/год

ресиверы, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год

Периодичность технических освидетельствований сосудов и ресиверов, зарегистрированных

в органах Госгортехнадзора России

Ответственным за осуществление производственного контроля

Специалистом организации, имеющей лицензию Госгортехнадзора России (ст. 6.3.3)

наружный и внутренний осмотры

наружный и внутренний осмотры

гидравлическое испытание пробным давлением

ресиверы, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,1 мм/год

ресиверы, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0, 1 мм/год

ресиверы, зарытые в грунт, предназначенные для хранения жидкого нефтяного газа с содержанием сероводорода не более 5 г на 100 м3, и ресиверы, изолированные на основе вакуума и предназначенные для транспортировки и хранения сжиженных кислорода, азота и других некоррозионных криогенных жидкостей

Сульфитные варочные котлы и гидролизные аппараты с внутренней кислотоупорной футеровкой

Многослойные ресиверы для аккумулирования газа, установленные на автомобильных газонаполнительных компрессорных станциях

Регенеративные подогреватели высокого и низкого давления, бойлеры, деаэраторы, ресиверы и расширители продувки электростанций

После каждого капитального ремонта, но не реже одного раза в 6 лет

Внутренний осмотр и гидравлическое испытание после двух капитальных ремонтов, но не реже одного раза в 12 лет

ресиверы в производствах аммиака и метанола, вызывающих разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,5 мм/год

Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,7 кгс/см2 до 1000 кгс/см2, со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.), не более 0,1 мм/год

После каждой выемки трубной системы

Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,7 кгс/см2 до 1000 кгс/см2, со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год до 0,3 мм/год

После каждой выемки трубной системы

10 ресиверы нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0, 1 мм/год 6 лет 6 лет 12 лет 11 ресиверы нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год до 0,3 мм/год 2 года 4 года 8 лет 12 ресиверы нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,3 мм/год 12 мес 4 года 8 лет Примечания: 1. Техническое освидетельствование зарытых в грунт сосудов и ресиверов с некоррозионной средой, а также с жидким нефтяным газом с содержанием сероводорода не более 5г/100 м может производиться без освобождения их от фунта и снятия наружной изоляции при условии замера толщины стенок сосудов и ресиверов неразрушающим методом контроля. Замеры толщины стенок должны производиться по специально составленным для этого инструкциям. 2. Гидравлическое испытание сульфитных варочных котлов и гидролизных аппаратов с внутренней кислотоупорной футеровкой может не производиться при условии контроля металлических стенок этих котлов и аппаратов ультразвуковой дефектоскопией. Ультразвуковая дефектоскопия должна производиться в период их капитального ремонта, но не реже одного раза в пять лет по инструкции в объеме не менее 50 % поверхности металла корпуса и не менее 50 % длины швов, с тем чтобы 100 % ультразвуковой контроль осуществлялся не реже чем через каждые 10 лет. 3. ресиверы, изготовляемые с применением композиционных материалов, зарытые в грунт, осматриваются и испытываются по специальной программе, указанной в паспорте на сосуд. Таблица 12 Периодичность технических освидетельствований цистерн и бочек, находящихся в эксплуатации и не подлежащих регистрации в органах Госгортехнадзора России N п/п Наименование Наружный и внутренний осмотры Гидравлическое испытание пробным давлением 1 Цистерны и бочки, в которых давление выше 0,07 МПа (0,7 кгс/см ) создается периодически для их опорожнения 2 года 8 лет 2 Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала (коррозия и т. п.) со скоростью не более 0,1 мм/год 4 года 4 года 3 Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0,1 мм/год 2 года 2 года Таблица 13 Периодичность технических освидетельствований цистерн, находящихся в эксплуатации и зарегистрированных в органах Госгортехнадзора России N п/п Наименование Ответственным за осущ. производственного контроля Специалистом организации, имеющей лицензию Госгортехнадзора России (ст. 6.3.3) наружный и внутренний осмотры наружный и внутренний осмотры гидравлическое испытание пробным давлением 1 Цистерны железнодорожные для транспортировки пропанбутана и пентана 10 лет 10 лет 2 Цистерны изолированные на основе вакуума — 10 лет 10 лет 3 Цистерны железнодорожные, изготовленные из сталей 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака 8 лет 8 лет 4 Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью более 0, 1 мм/год 12 мес 4 года 8 лет 5 Все остальные цистерны 2 года 4 года 8 лет Таблица 14 Периодичность технических освидетельствований баллонов, находящихся в эксплуатации и не подлежащих регистрации в органах Госгортехнадзора России N п/п Наименование Наружный и внутренний осмотры Гидравлическое испытание пробным давлением 1 ресиверы, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала (коррозия и т.п.): со скоростью не более 0,1 мм/год 5 лет 5 лет со скоростью более 0,1 мм/год 2 года 2 года 2 ресиверы, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены: а) для сжатого газа: изготовленные из легированных сталей и металлокомпозитных материалов изготовленные из углеродистых сталей и металлокомпозитных материалов изготовленные из неметаллических материалов б) для сжиженного газа 5 лет 3 года 2 года 2 года 5 лет 3 года 2 года 2 года 3 ресиверы со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа (0,7 кгс/см ) создается периодически для их опорожнения 10 лет 10 лет 4 ресиверы, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, аргон, азот, гелий с температурой точки росы — 35 °С и ниже, замеренной при давлении 15 МПа (150 кгс/см ) и выше, а также ресиверы с обезвоженной углекислотой 10 лет 10 лет Таблица 15 Периодичность технических освидетельствований баллонов, зарегистрированных в органах Госгортехнадзора России N п/п Наименование Ответственным за осущ. производственного контроля Специалистом организации, имеющей лицензию Госгортехнадзора России (6.3.3) наружный и внутренний осмотры наружный и внутренний осмотры гидравлическое испытание пробным давлением 1 ресиверы, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, азот, аргон и гелий с температурой точки росы — 35 °С и ниже, замеренной при давлении 15 МПа (150 кгс/см ) и выше, а также ресиверы с обезвоженной углекислотой 10 лет 10 лет 2 Все остальные ресиверы: со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью не более 0,1 мм/год 2 года 4 года 8 лет со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью более 0,1 мм/год 12 мес 4 года 8 лет Если по условиям производства не представляется возможным предъявить сосуд для освидетельствования в назначенный срок, владелец обязан предъявить его досрочно. Освидетельствование баллонов должно проводиться по методике, утвержденной разработчиком конструкции баллонов, в которой должны быть указаны периодичность освидетельствования и нормы браковки. При техническом освидетельствовании допускается использовать все методы неразрушающего контроля, в том числе метод акустической эмиссии. 6.3.3. Техническое освидетельствование сосудов и ресиверов, не регистрируемых в органах Госгортехнадзора России, проводится лицом, ответственным за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов и ресиверов, работающих под давлением. Первичное, периодическое и внеочередное техническое освидетельствование сосудов и ресиверов, регистрируемых в органах Госгортехнадзора России, проводится специалистом организации, имеющей лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности технических устройств (сосудов и ресиверов). 6.3.4. Наружный и внутренний осмотры имеют целью: при первичном освидетельствовании проверить, что сосуд установлен и оборудован в соответствии с Правилами и представленными при регистрации документами, а также что сосуд и его элементы не имеют повреждений; при периодических и внеочередных освидетельствованиях установить исправность ресивера и возможность его дальнейшей работы. Гидравлическое испытание имеет целью проверку прочности элементов ресивера и плотности соединений. ресиверы должны предъявляться к гидравлическому испытанию с установленной на них арматурой. 6.3.5. Перед внутренним осмотром и гидравлическим испытанием сосуд должен быть остановлен, охлажден (отогрет), освобожден от заполняющей его рабочей среды, отключен заглушками от всех трубопроводов, соединяющих сосуд с источником давления или с другими ресиверами. Металлические ресиверы должны быть очищены до металла. ресиверы, работающие с вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76, до начала выполнения внутри каких-либо работ, а также перед внутренним осмотром должны подвергаться тщательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению работ, утвержденной владельцем ресивера в установленном порядке. Футеровка, изоляция и другие виды защиты от коррозии должны быть частично или полностью удалены, если имеются признаки, указывающие на возможность возникновения дефектов материала силовых элементов конструкции сосудов и ресиверов (неплотность футеровки, отдулины гуммировки, следы промокания изоляции и т.п.). Электрообогрев и привод ресивера должны быть отключены. При этом должны выполняться требования пп. 7.4.4, 7.4.5, 7.4.6 Правил. 6.3.6. Внеочередное освидетельствование сосудов и ресиверов, находящихся в эксплуатации, должно быть проведено в следующих случаях: если сосуд не эксплуатировался более 12 месяцев; если сосуд был демонтирован и установлен на новом месте; если произведено выправление выпучин или вмятин, а также реконструкция или ремонт ресивера с применением сварки или пайки элементов, работающих под давлением; перед наложением защитного покрытия на стенки ресивера; после аварии ресивера или элементов, работающих под давлением, если по объему восстановительных работ требуется такое освидетельствование; по требованию инспектора Госгортехнадзора России или ответственного по надзору за осуществлением производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов и ресиверов, работающих под давлением. 6.3.7. Техническое освидетельствование сосудов и ресиверов, цистерн, баллонов и бочек может производиться на специальных ремонтно-испытательных пунктах, в организациях-изготовителях, наполнительных станциях, а также в организациях-владельцах, располагающих необходимой базой, оборудованием для проведения освидетельствования в соответствии с требованиями Правил. 6.3.8. Результаты технического освидетельствования должны записываться в паспорте ресивера лицом, производившим освидетельствование, с указанием разрешенных параметров эксплуатации ресивера и сроков следующих освидетельствований. При проведении внеочередного освидетельствования должна быть указана причина, вызвавшая необходимость в таком освидетельствовании. Если при освидетельствовании проводились дополнительные испытания и исследования, то в паспорте ресивера должны быть записаны виды и результаты этих испытаний и исследований с указанием мест отбора образцов или участков, подвергнутых испытаниям, а также причины, вызвавшие необходимость проведения дополнительных испытаний. 6.3.9. На ресиверах, признанных при техническом освидетельствовании годными к дальнейшей эксплуатации, наносятся сведения в соответствии с п. 6.4.4 Правил. 6.3.10. Если при освидетельствовании будут обнаружены дефекты, снижающие прочность ресивера, то эксплуатация его может быть разрешена при пониженных параметрах (давление и температура). Возможность эксплуатации ресивера при пониженных параметрах должна быть подтверждена расчетом на прочность, представляемым владельцем, при этом должен быть проведен проверочный расчет пропускной способности предохранительных клапанов и выполнены требования п. 5.5.6 Правил. Такое решение записывается в паспорт ресивера лицом, проводившим освидетельствование. 6.3.11. В случае выявления дефектов, причины и последствия которых установить затруднительно, лицо, проводившее техническое освидетельствование ресивера, обязано потребовать от владельца ресивера проведения специальных исследований, а в необходимых случаях — представления заключения специализированной организации о причинах появления дефектов, а также о возможности и условиях дальнейшей эксплуатации ресивера. 6.3.12. Если при техническом освидетельствовании окажется, что сосуд вследствие имеющихся дефектов или нарушений Правил находится в состоянии, опасном для дальнейшей эксплуатации, работа такого ресивера должна быть запрещена. 6.3.13. ресиверы, поставляемые в собранном виде, должны быть изготовителем законсервированы и в руководстве по эксплуатации указаны условия и сроки их хранения. При выполнении этих требований перед пуском в работу проводятся только наружный и внутренний осмотры, гидравлическое испытание сосудов и ресиверов проводить не требуется. В этом случае срок гидравлического испытания назначается исходя из даты выдачи разрешения на эксплуатацию ресивера. Емкости для сжиженного газа перед нанесением на них изоляции должны подвергаться только наружному и внутреннему осмотрам, если были соблюдены сроки и условия изготовителя по их хранению. После установки на место эксплуатации до засыпки грунтом указанные емкости могут подвергаться только наружному осмотру, если с момента нанесения изоляции прошло не более 12 месяцев и при их монтаже не применялась сварка. 6.3.14. ресиверы, работающие под давлением вредных веществ (жидкости и газов) 1-го, 2-го классов опасности по ГОСТ 12.1.007-76, должны подвергаться владельцем ресивера испытанию на герметичность воздухом или инертным газом под давлением, равным рабочему давлению. Испытания проводятся владельцем ресивера в соответствии с инструкцией, утвержденной в установленном порядке. 6.3.15. При наружном и внутреннем осмотрах должны быть выявлены все дефекты, снижающие прочность сосудов и ресиверов, при этом особое внимание должно быть обращено на выявление следующих дефектов: на поверхностях ресивера — трещин, надрывов, коррозии стенок (особенно в местах отбортовки и вырезок), выпучин, отдулин (преимущественно у сосудов и ресиверов с «рубашками», а также у сосудов и ресиверов с огневым или электрическим обогревом), раковин (в литых ресиверах); в сварных швах — дефектов сварки, указанных в п. 4.5.17 Правил, надрывов, разъеданий; в заклепочных швах — трещин между заклепками, обрывов головок, следов пропусков, надрывов в кромках склепанных листов, коррозионных повреждений заклепочных швов, зазоров под кромками клепаных листов и головками заклепок, особенно у сосудов и ресиверов, работающих с агрессивными средами (кислотой, кислородом, щелочами и др.); в ресиверах с защищенными от коррозии поверхностями — разрушений футеровки, в том числе неплотностей слоев футеровочных плиток, трещин в гуммированном, свинцовом или ином покрытии, скалываний эмали, трещин и отдулин в плакирующем слое, повреждений металла стенок ресивера в местах наружного защитного покрытия; в металлопластиковых и неметаллических ресиверах — расслоения и разрывы армирующих волокон свыше норм, установленных специализированной организацией. 6.3.16. Лицо, проводящее освидетельствование, при необходимости может потребовать удаления (полного или частичного) защитного покрытия. 6.3.17. ресиверы высотой более 2 м перед осмотром должны быть оборудованы необходимыми приспособлениями, обеспечивающими возможность безопасного доступа ко всем частям ресивера. 6.3.18. Гидравлическое испытание сосудов и ресиверов проводится только при удовлетворительных результатах наружного и внутреннего осмотров. 6.3.19. Гидравлические испытания должны проводиться в соответствии с требованиями, изложенными в разд. 4.6 Правил, за исключением п. 4.6.12. При этом величина пробного давления может определяться исходя из разрешенного давления для ресивера. Под пробным давлением сосуд должен находиться в течение 5 мин, если отсутствуют другие указания изготовителя. При гидравлическом испытании вертикально установленных сосудов и ресиверов пробное давление должно контролироваться по манометру, установленному на верхней крышке (днище) ресивера. 6.3.20. В случаях, когда проведение гидравлического испытания невозможно (большое напряжение от веса воды в фундаменте, междуэтажных перекрытиях или самом сосуде; трудность удаления воды; наличие внутри ресивера футеровки, препятствующей заполнению ресивера водой), разрешается заменять его пневматическим испытанием (воздухом или инертным газом). Этот вид испытания допускается при условии его контроля методом акустической эмиссии (или другим, согласованным с Госгортехнадзором России методом). При пневматическом испытании применяются меры предосторожности: вентиль на наполнительном трубопроводе от источника давления и манометры выводятся за пределы помещения, в котором находится испытываемый сосуд, а люди на время испытания ресивера пробным давлением удаляются в безопасное место. 6.3.21. День проведения технического освидетельствования ресивера устанавливается владельцем и предварительно согласовывается с лицом, проводящим освидетельствование. Сосуд должен быть остановлен не позднее срока освидетельствования, указанного в его паспорте. Владелец не позднее чем за 5 дней обязан уведомить о предстоящем освидетельствовании ресивера лицо, выполняющее указанную работу. В случае неявки инспектора в назначенный срок администрации предоставляется право самостоятельно провести освидетельствование комиссией, назначенной приказом руководителя организации. Результаты проведенного и срок следующего освидетельствования заносятся в паспорт ресивера и подписываются членами комиссии. Копия этой записи направляется в орган Госгортехнадзора России не позднее чем через 5 дней после освидетельствования. Установленный комиссией срок следующего освидетельствования не должен превышать указанного в настоящих Правилах. 6.3.22. Владелец несет ответственность за своевременную и качественную подготовку ресивера для освидетельствования. 6.3.23. ресиверы, у которых действие среды может вызвать ухудшение химического состава и механических свойств металла, а также ресиверы, у которых температура стенки при работе превышает 450 °С, должны подвергаться дополнительному освидетельствованию в соответствии с инструкцией, утвержденной организацией в установленном порядке. Результаты дополнительных освидетельствований должны заноситься в паспорт ресивера. 6.3.24. Для сосудов и ресиверов, отработавших расчетный срок службы, установленный проектом, изготовителем, другой НД или для которых продлевался расчетный (допустимый) срок службы на основании технического заключения, объем, методы и периодичность технического освидетельствования должны быть определены по результатам технического диагностирования и определения остаточного ресурса, выполненного специализированной организацией или организациями, имеющими лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности технических устройств (сосудов и ресиверов). 6.3.25. Если при анализе дефектов, выявленных техническим освидетельствованием сосудов и ресиверов, будет установлено, что их возникновение связано с режимом эксплуатации сосудов и ресиверов в данной организации или свойственно ресиверам данной конструкции, то лицо, проводившее освидетельствование, должно потребовать проведения внеочередного технического освидетельствования всех установленных в данной организации сосудов и ресиверов, эксплуатация которых проводилась по одинаковому режиму, или соответственно всех сосудов и ресиверов данной конструкции с уведомлением об этом органа Госгортехнадзора России. 6.3.26. Органу Госгортехнадзора России предоставляется право в исключительных случаях продлять на срок не более 3 месяцев установленные сроки технического освидетельствования сосудов и ресиверов по обоснованному письменному ходатайству владельца ресивера. 6.4. Разрешение на ввод ресивера в эксплуатацию 6.4.1. Разрешение на ввод в эксплуатацию ресивера, подлежащего регистрации в органах Госгортехнадзора России, выдается инспектором после его регистрации на основании технического освидетельствования и проверки организации обслуживания и надзора, при которой контролируется: наличие и исправность в соответствии с требованиями настоящих Правил арматуры, контрольно-измерительных приборов и приборов безопасности;

Читайте также: Компрессоры 220в для аэрации

соответствие установки ресивера правилам безопасности;

правильность включения ресивера;

наличие аттестованного обслуживающего персонала и специалистов;

наличие должностных инструкций для лиц, ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов и ресиверов, работающих под давлением, ответственных за исправное состояние и безопасную эксплуатацию сосудов и ресиверов;

инструкции по режиму работы и безопасному обслуживанию, сменных журналов и другой документации, предусмотренной Правилами.

6.4.2. Разрешение на ввод в эксплуатацию ресивера, не подлежащего регистрации в органах Госгортехнадзора России, выдается лицом, назначенным приказом по организации для осуществления производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов и ресиверов, работающих под давлением, на основании документации изготовителя после технического освидетельствования и проверки организации обслуживания.

6.4.3. Разрешение на ввод ресивера в эксплуатацию записывается в его паспорте.

6.4.4. На каждый сосуд после выдачи разрешения на его эксплуатацию должны быть нанесены краской на видном месте или на специальной табличке форматом не менее 200×150 мм:

число, месяц и год следующих наружного и внутреннего осмотров и гидравлического испытания.

6.4.5. Сосуд (группа сосудов и ресиверов, входящих в установку) может быть включен в работу на основании письменного распоряжения администрации организации после выполнения требований пп. 6.4.3, 6.4.4 Правил.

VII. Надзор, содержание, обслуживание и ремонт

7.1. Организация надзора

7.1.1. Владелец обязан обеспечить содержание сосудов и ресиверов в исправном состоянии и безопасные условия их работы.

назначить приказом из числа специалистов, прошедших в установленном порядке проверку знаний Правил, ответственного за исправное состояние и безопасное действие сосудов и ресиверов, а также ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов и ресиверов, работающих под давлением.

Количество ответственных лиц для осуществления производственного контроля должно определяться исходя из расчета времени, необходимого для своевременного и качественного выполнения обязанностей, возложенных на указанных лиц должностным положением. Приказом по организации могут быть назначены специалисты, ответственные за исправное состояние сосудов и ресиверов и ответственные за их безопасную эксплуатацию;

назначить необходимое количество лиц обслуживающего персонала, обученного и имеющего удостоверения на право обслуживания сосудов и ресиверов, а также установить такой порядок, чтобы персонал, на который возложены обязанности по обслуживанию сосудов и ресиверов, вел тщательное наблюдение за порученным ему оборудованием путем его осмотра, проверки действия арматуры, КИП, предохранительных и блокировочных устройств и поддержания сосудов и ресиверов в исправном состоянии. Результаты осмотра и проверки должны записываться в сменный журнал;

обеспечить проведение технических освидетельствований, диагностики сосудов и ресиверов в установленные сроки;

обеспечить порядок и периодичность проверки знаний руководящими работниками и специалистами Правил;

организовать периодическую проверку знаний персоналом инструкций по режиму работы и безопасному обслуживанию сосудов и ресиверов;

обеспечить специалистов Правилами и руководящими указаниями по безопасной эксплуатации сосудов и ресиверов, а персонал — инструкциями;

обеспечить выполнение специалистами Правил, а обслуживающим персоналом — инструкций.

7.1.2. В организации, эксплуатирующей ресиверы, работающие под давлением, должны быть разработаны и утверждены инструкции для ответственного за исправное состояние и безопасную эксплуатацию сосудов и ресиверов и ответственного за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов и ресиверов.

При эксплуатации сосудов и ресиверов следует руководствоваться нормативными документами ежегодно утверждаемого Госгортехнадзором России Перечня действующих нормативных документов Госгортехнадзора России.

7.2. Содержание и обслуживание сосудов и ресиверов

7.2.1. К обслуживанию сосудов и ресиверов могут быть допущены лица, обученные, аттестованные и имеющие удостоверение на право обслуживания сосудов и ресиверов.

7.2.2. Подготовка и проверка знаний персонала, обслуживающего ресиверы, должны проводиться в учебных заведениях, а также на курсах, специально создаваемых организациями.

7.2.3. Лицам, сдавшим экзамены, выдаются удостоверения с указанием наименования, параметров рабочей среды сосудов и ресиверов, к обслуживанию которых эти лица допущены.

Удостоверения подписываются председателем комиссии.

Аттестация персонала, обслуживающего ресиверы с быстросъемными крышками, а также ресиверы, работающие под давлением вредных веществ 1, 2, 3 и 4-го классов опасности по ГОСТ 12.1.007-76, проводится комиссией с участием инспектора Госгортехнадзора России, в остальных случаях участие инспектора в работе комиссии необязательно.

О дне проведения экзаменов орган Госгортехнадзора России должен быть уведомлен не позднее чем за 5 дней.

7.2.4. Периодическая проверка знаний персонала, обслуживающего ресиверы, должна проводиться не реже одного раза в 12 месяцев. Внеочередная проверка знаний проводится:

при переходе в другую организацию;

в случае внесения изменения в инструкцию по режиму работы и безопасному обслуживанию ресивера;

по требованию инспектора Госгортехнадзора России.

При перерыве в работе по специальности более 12 месяцев персонал, обслуживающий ресиверы, после проверки знаний должен перед допуском к самостоятельной работе пройти стажировку для восстановления практических навыков.

Результаты проверки знаний обслуживающего персонала оформляются протоколом за подписью председателя и членов комиссии с отметкой в удостоверении.

7.2.5. Допуск персонала к самостоятельному обслуживанию сосудов и ресиверов оформляется приказом по организации или распоряжением по цеху.

7.2.6. Организацией должна быть разработана и утверждена в установленном порядке инструкция по режиму работы и безопасному обслуживанию сосудов и ресиверов. Для сосудов и ресиверов (автоклавов) с быстросъемными крышками в указанной инструкции должен быть отражен порядок хранения и применения ключа-марки. Инструкция должна находиться на рабочих местах и выдаваться под расписку обслуживающему персоналу.

Схемы включения сосудов и ресиверов должны быть вывешены на рабочих местах.

7.3. Аварийная остановка сосудов и ресиверов

7.3.1. Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, в частности:

если давление в сосуде поднялось выше разрешенного и не снижается, несмотря на меры, принятые персоналом;

при выявлении неисправности предохранительных устройств от повышения давления;

при обнаружении в сосуде и его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок;

при неисправности манометра и невозможности определить давление по другим приборам;

при снижении уровня жидкости ниже допустимого в ресиверах с огневым обогревом;

при выходе из строя всех указателей уровня жидкости;

при неисправности предохранительных блокировочных устройств;

при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением.

Порядок аварийной остановки ресивера и последующего ввода его в работу должен быть указан в инструкции.

7.3.2. Причины аварийной остановки ресивера должны записываться в сменный журнал.

7.4. Ремонт сосудов и ресиверов

7.4.1. Для поддержания ресивера в исправном состоянии владелец ресивера обязан своевременно проводить в соответствии с графиком его ремонт. При ремонте следует соблюдать требования по технике безопасности, изложенные в отраслевых правилах и инструкциях.

7.4.2. Ремонт с применением сварки (пайки) сосудов и ресиверов и их элементов, работающих под давлением, должен проводиться по технологии, разработанной изготовителем, конструкторской или ремонтной организацией до начала выполнения работ, а результаты ремонта должны заноситься в паспорт ресивера.

7.4.3. Ремонт сосудов и ресиверов и их элементов, находящихся под давлением, не допускается.

7.4.4. До начала производства работ внутри ресивера, соединенного с другими работающими ресиверами общим трубопроводом, сосуд должен быть отделен от них заглушками или отсоединен. Отсоединенные трубопроводы должны быть заглушены.

7.4.5. Применяемые для отключения ресивера заглушки, устанавливаемые между фланцами, должны быть соответствующей прочности и иметь выступающую часть (хвостовик), по которой определяется наличие заглушки.