Червячные передачи имеют повышенную склонность к заеданию и износу рабочих поверхностей из-за неблагоприятных условий для образования масляного клина в полюсе зацепления. Для устранения заедания и повышения износостойкости рекомендуется для червячных колес применять материалы с высокими антифрикционными свойствами, использовать для смазывания передачи противозадирные масла, повышать твердость (H ³ 45HRCэ) и чистоту рабочих поверхностей витков червяка для сокращения времени приработки передачи. Червяки изготавливают из углеродистых и легированных сталей. Например: 40, 45, 50, Ст6, 40Х, 40ХН, 30ХГС, 35ХМ, 40Г2 (улучшение, нормализация H £ 350 HB или закалка до 45–55HRCэ); 15Х, 20Х, 12ХН3А, 18ХГТ, 20ХН3А, 20Х2Н4А (цементация, закалка до 56– 62HRCэ) и др. (см. табл. 2.1; [4, с. 171]). Выбором стали во многом предопределяется вид термической и механической обработки, а также условия работы передачи – износостойкость, склонность к заеданию и др.

Нелинейчатые и эвольвентные червяки обычно подвергаются цементации или закалке (H ³ 45HRCэ). Поверхности витков шлифуют и полируют. Высокая твердость и гладкость рабочих поверхностей витков червяка позволяет повысить износостойкость и контактную выносливость, уменьшить потери на трение и снизить возможность заедания. Подобные червяки применяют в ответственных и сравнительно нагруженных червячных передачах.

* Примечание:З – в землю, К – в кокиль, Ц – центробежный.

· Группа I. Бронзы высокооловянистые (10 – 12 % Sn) с присадками фосфора и никеля считаются лучшим материалом для червячных колес, однако они дороги и дефицитны. Их применение ограничивают наиболее ответственными передачами с большими скоростями скольжения (vs до

25 м /с). Бронзы малооловянистые (3 – 6 % Sn) с присадками свинца и цинка и сурьмяно-никелевые обладают несколько худшими противозадирными свойствами и применяются при меньших окружных скоростях. Отличительная черта этих материалов – невысокая прочность (sВ £ 300 МПа). Для этой группы материалов червяк, как правило, должен быть тщательно отшлифован и отполирован и иметь высокую твердость рабочих поверхностей –

45-62 HRCэ (см. табл. 18.3).

Читайте также: Подшипник пром вала санта фе

· Группа II. Бронзы безоловянистые и латуни используются как заменители оловянистых бронз при vs до 3 – 5 м/с. При больших скоростях применение безоловянистых бронз и латуней становится неэффективным, т.к. необходимо снижать допускаемые контактные напряжения sНР для предупреждения ускоренного износа зубьев червячного колеса или задира рабочих поверхностей зубьев. При этом размеры передачи и расход материалов существенно возрастают. Механическая прочность безоловянистых бронз и латуней значительно выше, чем у оловянистых бронз (sВ » 350 – 700 МПа), а стоимость – ниже. Сравнительно низкие противозадирные и антифрикционные свойства ограничивают их применение при высоких скоростях скольжения. Во избежание заедания червяк рекомендуется подвергать термической обработке (45–50 HRCэ), а затем шлифовать и полировать. Допустимо применение нешлифованных червяков с Н£ 350НВ. Эксплуатационные возможности передачи при этом несколько снижаются.

· Группа III. Мягкие серые чугуны с твердостью 140 – 220 НВ по ГОСТ 1412 – 85 применяют при vs £ 2 м/с в механических и ручных приводах. Использование серых чугунов при более высоких скоростях становится неэффективным из-за существенного увеличения габаритов и опасности появления заедания. Заготовки колес получают литьем (рис.16.1,а, б). При необходимости подвергают термообработке [40, с.112–113]. Твердость рабочих поверхностей нешлифованных витков червяков, как правило, менее 350 НВ.

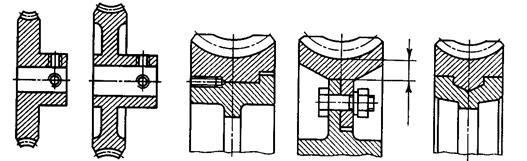

В целях экономии сплавов I и II групп червячные колеса выполняют составными: венец из бронзы или латуни, а колесный центр из чугуна или стали. В бандажированной конструкции (aw » 80 – 200 мм) венец насаживается на центр с натягом и обычно закрепляется дополнительно 3–8 винтами (рис.16.1, в), чтобы компенсировать недостаток конструкции – зависимость натяга от температуры среды и коэффициентов линейного расширения материалов. В болтовой конструкции (aw » 200 – 600 мм) венец, имеющий фланец с отверстиями, крепится к центру колеса 4 – 8 призонными болтами, устанавливаемыми в отверстия без зазора (рис.16.1, г). Биметаллическую конструкцию (рис.16.1, д) чаще применяют в серийном производстве и получают путем заливки расплавленного металла в форму, куда предварительно устанавливается центр колеса.

| l »3×d |

| »0,2×в1 |

Рис. 16.1. Конструктивные формы червячных колес

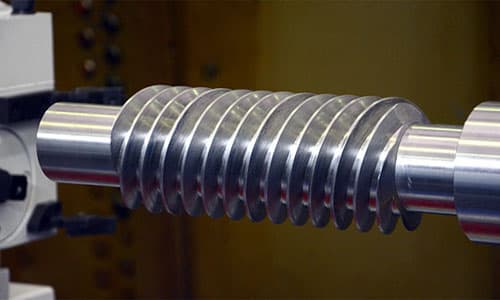

Видео:Изготовление червячного вала редуктораСкачать

Технология изготовления червячного вала

Червячные валы, входящие в состав червячной передачи, находят применение в разнообразных сферах: автомобилестроении, производстве промышленных установок, работе подъемно-транспортных машин. Важными преимуществами червячного соединения служат особая точность при передаче вращающего момента, малая вибрация и низкое шумообразование, что позволяет использовать эти детали в агрегатах с особыми требованиями к бесшумности привода.

Видео:Изготовление червячного валаСкачать

Назначение и особенности червячных валов

Червячный вал или червяк представляет собой винт с нарезанной трапециевидной резьбой, который используется для передачи вращения зубчатому колесу. Зацепление червячного вала с зубчатым колесом образует червячную передачу – основу многих редукторов и устройств в машиностроении.

Читайте также: Регулировка оборота коленчатого вала

Среди достоинств червячного вала следует отметить:

- плавность хода червячного механизма;

- высокие показатели надежности;

- возможность получения больших передаточных отношений;

- компактность узла;

- доступную цену производства.

Как червячное колесо, так и сам червяк может иметь различное конструктивное исполнение, в зависимости от которого и определяется технологический процесс изготовления элементов.

Червячные валы изготавливают из углеродистых или легированных сталей. В качестве заготовки для изготовления червячного вала используют круглый прокат (при единичном и мелкосерийном производстве) или штамповки (для крупносерийного и массового изготовления).

Выбор технологии производства червяка осуществляется с учетом:

- конструкции будущей детали;

- необходимых характеристик изделия, среди которых особое значение имеет степень точности;

- материала изготовления;

- объема производства и его специализации.

Главным образом на схему технологического процесса обработки червячных валов влияет их конструктивное исполнение: изделия могут быть цилиндрическими или глобоидными.

Видео:ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

Последовательность операций при создании червячных валов

Наибольшее распространение в промышленности получили цилиндрические червячные валы. Для их создания применяется следующая последовательность операций:

- подрезание и центрование заготовок в виде проката или штамповки;

- черновая и чистовая обработка токарными резцами или фрезами, формирование винтовой поверхности;

- термообработка полученного изделия;

- шлифовка или полировка центровых гнезд;

- шлифование опорных шеек, торцов и винтовых поверхностей – для получения более гладких и точных деталей;

- финальная обработка винтовых поверхностей полированием.

Видео:Изготовление червячной пары по образцуСкачать

12.4. Материалы червяка и червячного колеса

12.4. Материалы червяка и червячного колеса

Изготовление и червяка, и колеса из твердых материалов не обеспечивает достаточной износостойкости и сопротивления заеданию. Поэтому одну из деталей передачи выполняют из антифрикционного материала, хорошо сопротивляющегося заеданию и износу.

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, его жесткость и прочность обеспечивают изготовлением его из стали. Поскольку при приработке червяк служит в качестве формообразующего элемента, прочность и твердость его поверхности должны быть выше соответствующих свойств колеса.

Материалы червяка делят на группы: 1) нетермообрабаты- ваемые, 2) улучшаемые, 3) поверхностно-закаливаемые, 4) цементуемые под закалку, 5) подвергаемые азотированию и хромированию. Наиболее применяемый материал — сталь 18ХГТ, твердость поверхности после цементации и закалки 56. 63 HRC ., . Используют также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости 45. 55 HRC 3 . Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка. Червяки улучшенные и без термообработки применяют лишь во вспомогательных малонагру- женных передачах.

Червячное колесо обычно выполняют составным: венец — из антифрикционных, относительно дорогих и малопрочных материалов; центр — из стали; при небольших нагрузках — из чугуна. Материалы венцов червячных колес разделяют на группы (в порядке снижения сопротивляемости заеданию и усиленному износу); 1) оловянистые бронзы (БрОЮФ], ΒρΟΙΟΗΙΦΙ, Бр05Ц5С6 и др.); 2) безоловянистые бронзы и латуни (БрА9ЖЗЛ, БрА10Ж4Н4Л, ЛАЖМц66-6-3-2 и др.); 3) чугуны (СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, но тем выше сопротивление заеданию.

Читайте также: Регулируемых шестерен привода валов

12.5. Основные параметры, геометрия червячных передач

Мощность fj на червяке при длительной работе обычно составляет около 30 кВт, при повторно-кратковременном режиме — до 200 кВт. Передаточные числа выбирают от 8 до 80, в кинематических передачах — до 1000.

Основные геометрические размеры червяка представлены на рис. 12.4. В червячных передачах угол профиля α обычно принимают равным 20°. У архимедовых червяков его определяют в осевом сечении, у конволкггных и эвольвентных — в нормальном сечении (ач = 20°), у нелинейчатых α находят как угол конуса производящей поверхности.

Видео:Вихревое нарезание червячного валаСкачать

Марки сталей для червяков и их механические характеристики

| Марка стали | Термообработка | Твёрдость поверхности | Предел прочности , МПа | Предел текучести , МПа |

| 40Х 40ХН | Закалка | 48…54 HRC | 1 600 | 1 400 |

| 20X 12ХНЗА 25ХГТ | Цементация и закалка | 56…63 HRC | 1 150 | |

| 38ХМЮА | Азотирование | 57…67 HRC | 1 050 |

Выбор материала червячного колеса зависит от скорости скольжения Vs витков червяка по зубьям колеса.

В тихоходных малонагруженных передачах при малых скоростях скольжения (Vs 5 м/c)в ответственных передачах применяют дорогостоящие оловянно-фосфористые бронзы типов Бр010Ф1, Бр010Н1Ф1, характеризующиеся наилучшими противоза-дирными свойствами. Все бронзы, включающие в свой состав олово, сравнительно дороги и дефицитны, поэтому из них изготовляют только зубчатый венец, а колёсный центр изготовляют из серого чугуна или стали.

Допускаемые напряжения

Допускаемые контактные напряжения

Допускаемые контактные напряжения (МПа) для оловянных бронз Бр010Ф1 и Бр010Н1Ф1 определяют по формуле

здесь Сv – коэффициент, учитывающий скорость скольжения, значения Сv определяют по табл. 2; [σH]0 – допускаемое контактное напряжение (МПа) для базового числа циклов перемены напряжений, равного 10 7 , [σH]0 определяют по табл. 3; KHL – коэффициент долговечности,

здесь NНЕ – расчётное число циклов перемены напряжений.

Для режима постоянной нагрузки

здесь n2 – частота вращения червячного колеса, об/мин, tΣ – суммарный срок службы передачи в часах, равный

здесь L – срок службы передачи, годы; Кгод и Ксут – коэффициенты использования передачи в году и сутках (указываются в задании на курсовой проект).

Значение коэффициента Cv

| Vs, м/c | 1 | 8 | ||||||

| Cv | 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,8 |

Значения допускаемых контактных напряжений для базового числа

Циклов перемены напряжений

| Материал колеса | Способ отливки | Механические характеристики, МПа | [σH]0 , МПа |

| Бр010Ф1 | В песок | ||

| Бр010Ф1 | В кокиль | ||

| Бр010Н1Ф1 | Центробежный | ||

| БрА9Ж4 | В песок |

Допускаемые контактные напряжения (МПа) для безоловянных бронз БрА9Ж4 и БрА9Ж4Л определяют по формуле

Для червячных колёс, изготовленных из чугуна, допускаемые контактные напряжения (МПа) определяют по формуле

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер📺 Видео

шлифование поверхности червячного вала на станке 3м152мвф2Скачать

изготовление винта червячной пары, подбор ближайшего шага на китайском станкеСкачать

Шлифование червячного вала на станке 5К881Скачать

Калёная сталь простой метод токарной обработкиСкачать

Расчет червячной передачи.Расчет червячного колеса.Чертеж червячного колесаСкачать

7.1 Червячные передачиСкачать

Как изготовить мелкую партию валов для червячных редукторовСкачать

Изготовление червячных передачСкачать

Гаражная технология изготовления червячного колесаСкачать

Детали машин. Лекция 2.5. Червячные передачиСкачать

вид на одессу с башенного крана ! замена червячного вала редуктора привода каретки liebherr 112Скачать

Нарезка двухзаходного червячного валаСкачать

Червячный вал однозаходной модуль m 18Скачать

Шлифовка червячного валаСкачать