Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

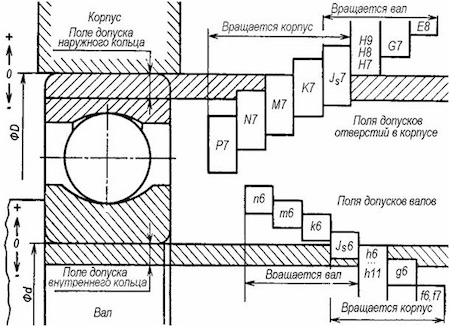

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Видео:Восстановление вала под подшипники.Скачать

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

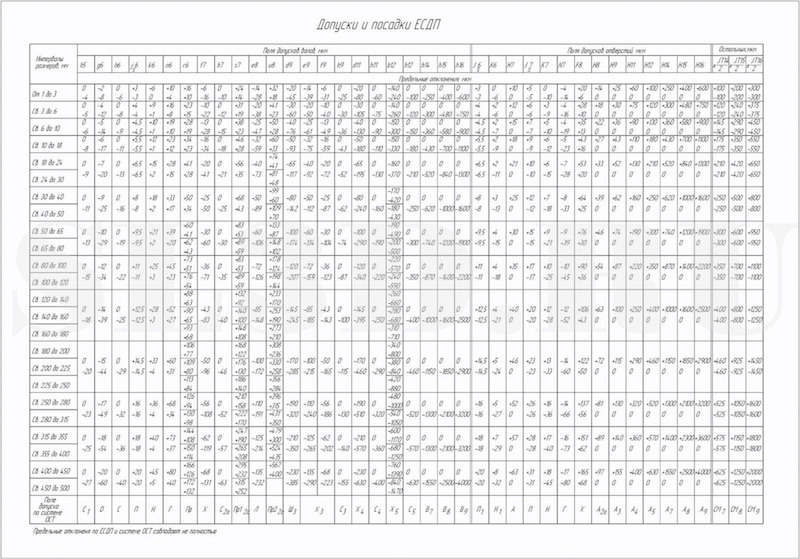

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

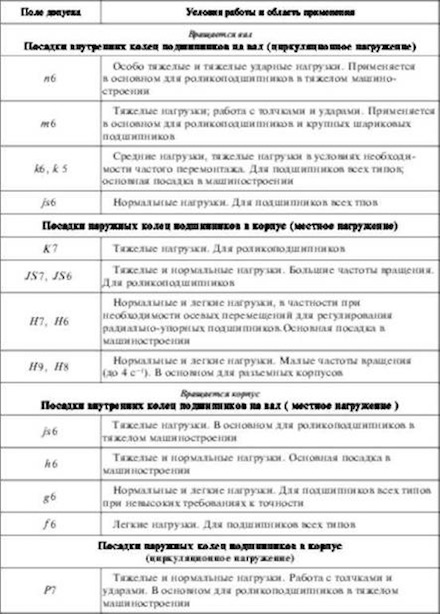

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

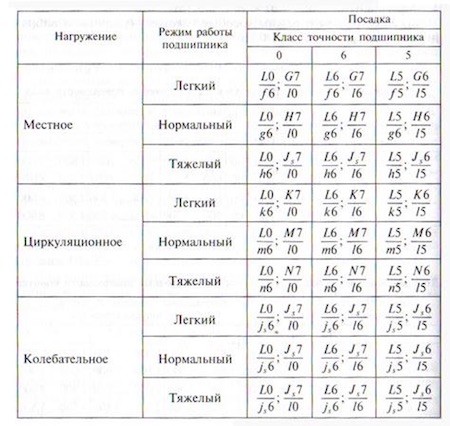

Согласно ГОСТ 520 степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример обозначения подшипника шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

Читайте также: Кия спортейдж замена подвесного подшипника карданного вала

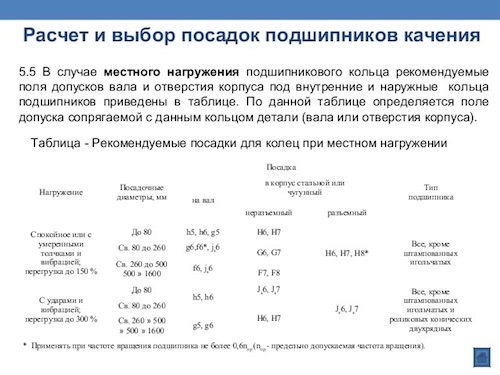

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Pr=(k1xk2xk3xFr)/B, где:

k1 – коэффициент перегрузки динамической;

k2 – коэффициент ослабления для полого вала или корпуса тонкостенного;

k3 – коэффициент, определяемый воздействием осевых усилий;

Fr – усилие радиальное.

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

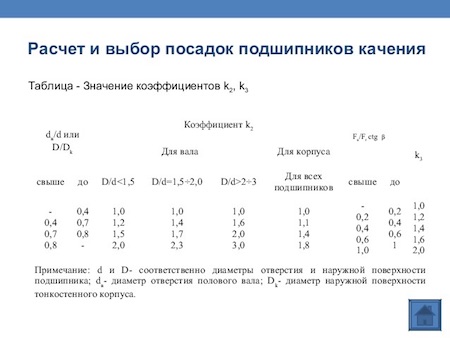

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

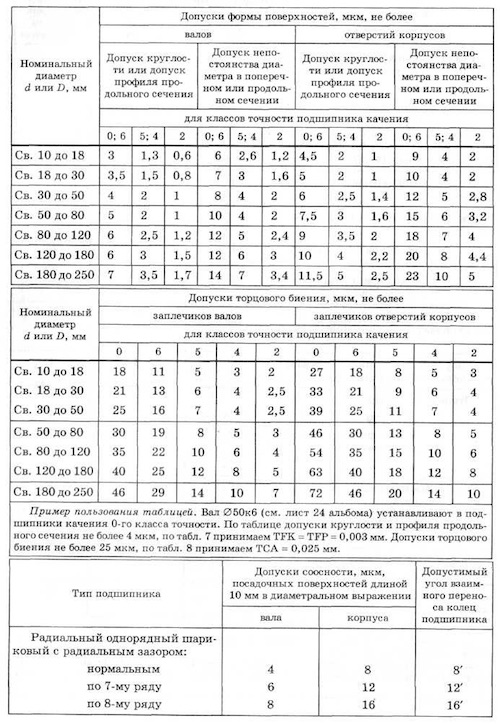

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

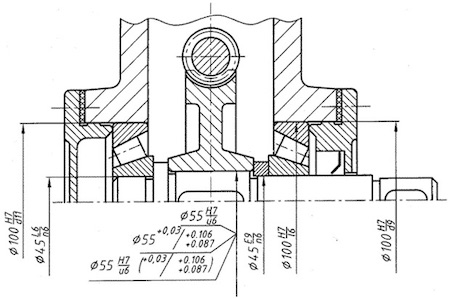

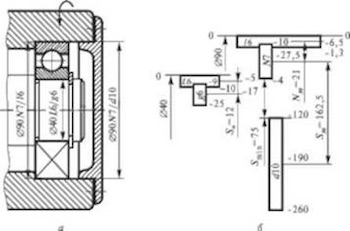

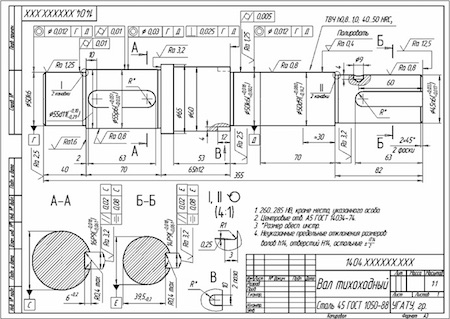

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Видео:Увеличил диаметр вала под подшипники, сваркой без токаркиСкачать

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЁТ ДИАМЕТРОВ ВАЛОВ

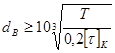

Диаметры валов находим по формуле

где:[t]K — пониженное допускаемое напряжение при кручении, принимаем [t]K = 15 МПа, тогда

мм, принимаем 20 мм

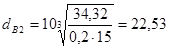

Диаметр вала под подшипником

где t – высота буртика. Принимаем t = 2,5 мм.

Диаметр тихоходного вала под звёздочку

мм, принимаем 25 мм

Диаметр вала под подшипником dп = 30 мм,

диаметр вала под колесом dк = 35 мм.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРНИ И КОЛЕСА

Сравнительно небольшие размеры шестерни по отношению к диаметру вала позволяют не выполнять ступицу, поэтому конструктивно принимаем вал-шестерню.

Цилиндрическое колесо выполняем кованым.

Диаметр ступицы колеса принимаем

Dст = 1,25 D = 1,25 × 35 = 56 мм, конструктивно принимаем 55 мм.

Длина ступицы L = 1,35…1,85 D = 1,55…1,85 ×35 = 50 мм

Толщина обода d = (3…4)m = 4 × 1,5 = 6 мм., принимаем 10 мм.

РАСЧЁТ РЕАКЦИЙ ОПОР И ИЗГИБАЮЩИХ МОМЕНТОВ

ТИХОХОДНОГО ВАЛА

На вал действуют силы в вертикальной плоскости:

Fr – радиальная сила на шестерне (колесе);

Fa – осевая сила на шестерне (колесе);

В горизонтальной плоскости:

Ft – окружная сила на шестерне (колесе);

Fм – окружная сила от муфты;

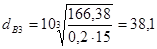

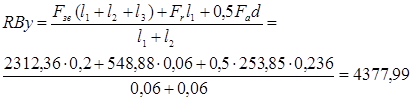

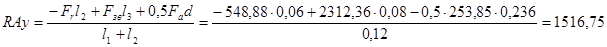

d = 0,206 м, l1 = 0,06 м, l2 = 0,06 м, l3 = 0,08 м,

Fr = 548,88 Н, Fa = 253,85 Н, Ft = 1486,82 Н, Fзв = 2312,36 Н

Реакции опор в вертикальной плоскости

Сумма моментов в точке А равняется 0:

Сумма моментов в точке В равняется 0:

Проверка: SУ = 0, -RAy — Fr +RBy – Fзв = 0;

1516,75 — 548,88 + 4377,99 – 2312,36 = 0

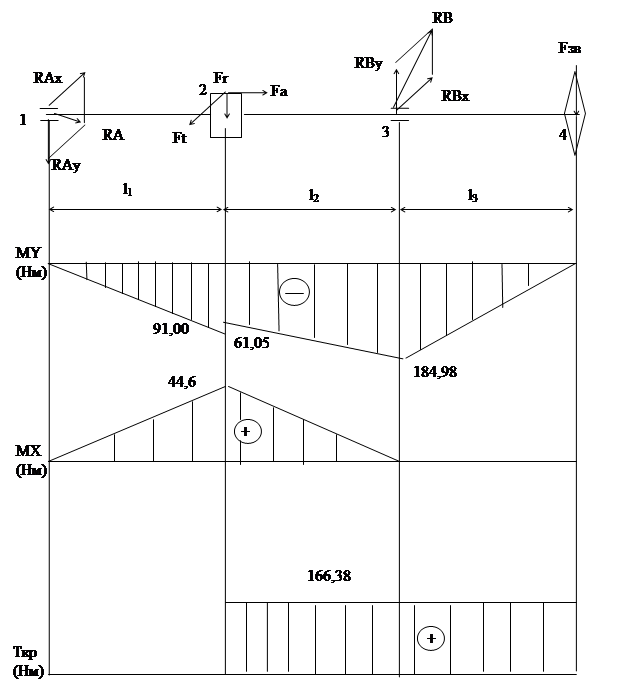

Строим эпюру изгибающих моментов в вертикальной плоскости:

Му2слева = — RAyl1 = — 1516,75 · 0,06 = — 91,00 Нм

Реакции опор в горизонтальной плоскости

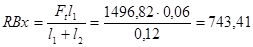

Сумма моментов в точке А равняется 0:

Читайте также: Съемник редуктора с вала

Н

Эпюры изгибающих и крутящего моментов тихоходного вала

Сумма моментов в точке В равняется 0:

Н

Проверка: SX = 0, RAx — Ft +RBx = 0;

Строим эпюру изгибающих моментов в горизонтальной плоскости:

Мх2 = RAхl1 = 743,41 · 0,06 = 44,6 Нм

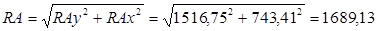

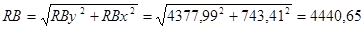

Суммарные реакции опор в подшипниках:

Н

Н

Опасное сечение находится под подшипником

Концентратор напряжений – посадка с натягом

Суммарный изгибающий момент в опасном сечении

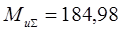

Нм

ПРОВЕРОЧНЫЙ РАСЧЁТ ВАЛА НА ПРОЧНОСТЬ

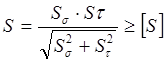

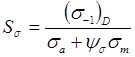

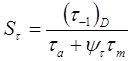

Для каждого из установленных предположительно опасных сечений определяем расчётный коэффициент запаса прочности S и сравниваем его с допускаемым [S]=1,3…2,1 [1]:

где: Ss и St — коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

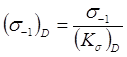

где: (s-1)D, (t-1)D – пределы выносливости вала в рассматриваемом сечении;

sa, ta – амплитуды напряжений цикла;

sm, tm – средние напряжения цикла;

ys, yt — коэффициенты чувствительности к асимметрии цикла напряжений.

Пределы выносливости вала в рассматриваемом сечении

где:s-1,, t-1 – пределы выносливости материала вала для гладких образцов при симметричном цикле изгиба и кручения;

(Ks)D ,(Kt)D – коэффициенты концентрации напряжений для данного сечения вала.

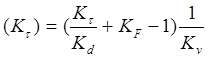

где: Кs, Кt — эффективные коэффициенты концентрации напряжений;

Kd – коэффициент влияния абсолютных размеров поперечного сечения вала;

KF — коэффициент влияния шероховатости;

Kv – коэффициент влияния поверхностного упрочнения.

При симметричном цикле напряжений изгиба и отнулевом цикле касательных напряжений

где:Wн и Wк – осевой и полярный моменты сопротивления сечения вала.

Выбираем материал приводного вала – сталь 45, термообработка – нормализация:

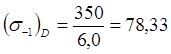

s-1 = 350 МПа, t-1 = 210 МПа, табл. 10.2 [1]

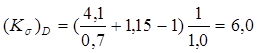

Кs = 4,1 для посадки с натягом, табл. 10.9 [1];

Кt = 2,9 для посадки с натягом, табл. 10.9 [1];

Kd = 0,7 при диаметре вала d = 45 мм, табл. 10.3 [1];

KF =1,15 при Ra = 0,8…3,2 мкм, табл. 10.3 [1];

Kv = 1,0 при данной термообработке, табл. 10.5 [1].

Коэффициенты концентрации напряжений для данного сечения вала

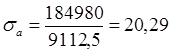

Пределы выносливости вала в рассматриваемом сечении

(МПа)

(МПа)

Осевой момент сопротивления сечения вала

Wнетто = 0,1d 3 = 0,1 · 45 3 = 9112,5 мм 3

Полярный момент сопротивления сечения вала

Wкнетто = 0,2d 3 = 0,2 · 45 3 = 18225 мм 3

Амплитуды напряжений цикла

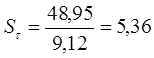

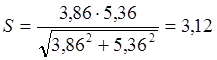

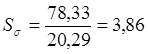

Коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

Расчётный коэффициент запаса прочности в опасном сечении

³2,1

Вал имеет достаточный запас прочности

ВЫБОР И РАСЧЁТ ПОДШИПНИКОВ

Поскольку со стороны цилиндрического зацепления на опоры действуют значительные радиальные и некоторые осевые нагрузки, то для установки валов выбираем шариковые однорядные радиальные нагрузки, способные также воспринимать некоторую осевую нагрузку. Сема установки опор валов «враспор»

Выполняем расчёт подшипников на долговечность. Предварительно выбираем подшипники 309 Сr = 52,7 кН; Сr 0= 30,0 кН

Rа = 4440,65 Н , Rb = 1689,13 Н; Fа = 253,85 Н, n = 291 мин -1

Осевая сила направлена на опору В

Fa1/VFr = 253,85/ 1 · 4440,65 = 0,057 , значит Х= 1, Y = 0

Fa2/VFr = 253,85/ 1 · 1689,13 = 0,15£0,2 , значит Х= 1, Y = 0

Эквивалентная радиальная динамическая нагрузка

Реа = (VXFr +YFa)КбКт = (1· 1 · 4440,65) 1,25 · 1 = 5550,81 Н

где V – коэффициент вращения. При вращении внутреннего кольца V = 1;

Fr – радиальная нагрузка на подшипник;

Fa – осевая нагрузка на подшипники;

Кб – коэффициент безопасности. Кб = 1,25;

Кт – температурный коэффициент. При температуре ниже 100 °С,

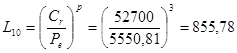

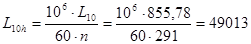

Базовая долговечность предварительно выбранного подшипника

(млн. об.) или в часах

где р = 3 для шариковых подшипников

(ч)

Поскольку базовая долговечность предварительно выбранных подшипников больше требуемой, то данные подшипники подходят.

ВЫБОР МУФТЫ

Для соединения выходного вала электродвигателя и быстроходного вала редуктора выбираем упругую втулочно-пальцевую муфту.

Муфта упругая втулочно-пальцевая

250 – 32 — I.1 – У3 ГОСТ 21424 – 75

Номинальный крутящий момент – 250 Нм;

диаметры соединяемых валов 32 и 32 мм;

исполнение полумуфт — цилиндрическое и коническое;

категория климатического исполнения – У3.

МУВП получили широкое распространение благодаря простоте конструкции и удобству замены упругих элементов. Однако они имеют небольшую компенсирующую способность и при соединении несоосных валов оказывают большое силовое воздействие на валы и опоры, при этом резиновые втулки быстро выходя и из строя.

Читайте также: Датчик коленчатого вала форд скорпио

Радиальная сила, вызванная радиальным смещением, определяется по соотношению

где D r – радиальное смещение, мм (табл. К21 [2])

CDr – радиальная жёсткость муфты, Н/мм (табл. 10.27 [2]), зависит от диаметра посадочного места муфты.

РАСЧЁТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

В индивидуальном и мелкосерийном производстве используют главным образом призматические шпонки. Длину шпонки выбирают из стандартного ряда так, чтобы она была меньше длины ступицы насаживаемой детали на 5…10 мм. Сечение шпонки выбирается по диаметру вала.

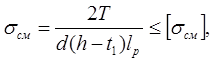

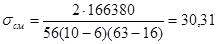

Выбранную шпонку проверяют на смятие по формуле

где: Т – крутящий момент на валу, Н ×мм;

lр – рабочая длина шпонки, мм; при скруглённых торцах шпонки lр = l-b, где l – длина шпонки, b – ширина шпонки;

[sсм] – попускаемое напряжение смятия. При стальной ступице 100…120 МПа, при чугунной 50…60 МПа.

(МПа) £ 100 МПа

(МПа) £ 100 МПа

Выбранные шпонки подходят

ВЫБОР МАСЛА

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибраций.

Для редуктора общего назначения применяем непрерывное смазывание жидким маслом картерным непроточным методом – окунанием. Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с.

Выбор сорта масла зависит от расчётного контактного напряжения sн и фактической окружной скорости.

Контактное напряжение sн = 353,35 МПа.

Окружную скорость определяем по формуле:

(м/с)

По табл. 10.29 [2] выбираем масло И-Г-А-46 ГОСТ 17479.4-87

индустриальное, для гидравлических систем, без присадок, класса кинематической вязкости 41…51 сСт при 40 °С.

Объём заливаемого масла определяем из расчёта 0,5…1,0 литра на 1 кВт мощности. Vм = 2,5 л 3 .

Поскольку Vs ³ 1 м/c, то смазывание подшипников происходит за счёт масляного тумана. Для свободного проникновения масла полость подшипника должна быть открыта внутрь корпуса.

Для контроля уровня масла имеется фонарный маслоуказатель.

При работе зубчатой передачи масло постепенно загрязняется продуктами износа деталей. Оно стареет, его свойства ухудшаются. Поэтому масло, налитое в корпус редуктора периодически меняют. Для этой цели в корпусе предусмотрено сливное отверстие и сливная пробка.

ВЫБОР ПОСАДОК

Для того чтобы редуктор хорошо работал, требуется правильно выбрать посадки в соответствии со служебным назначением деталей и узлов.

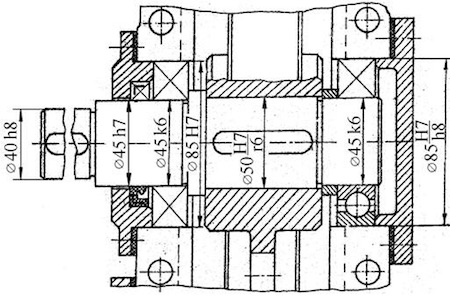

Для внутренних колец подшипников, которые вращаются вместе с валом, выбираем прессовую посадку k6, наружные кольца должны свободно проворачиваться в корпусе, поэтому их посадка Н7.

Для установки колеса выбираем посадку с небольшим натягом Н7/n6 или H7/m6.

ПОРЯДОК СБОРКИ РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора очищают и покрывают краской. Сборку производят в соответствии со сборочным чертежом редуктора.

Сначала запрессовывают шпонки, затем надевают колесо и запрессовывают подшипники. На валы надевают маслоудерживающие манжеты.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух диагонально расположенных штифтов и затягивают болты.

Заливают в корпус масло и закрывают смотровое отверстие.

Собранный редуктор обкатывают и подвергают испытаниям на стенде.

Для нормальной работы роликовых подшипников следует следить, чтобы вращение подвижных элементов (внутренних колец) происходило легко и свободно, с другой стороны, чтобы в подшипниках не было излишне больших зазоров. Это достигается с помощью регулировки, для чего применяют наборы тонких металлических прокладок, устанавливаемые под фланцы крышек подшипников. Необходимая толщина набора прокладок может быть составлена из тонких металлических колец.

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. М.: Высшая школа, 1985. 416 с.

2. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высшая школа, 1991. 432 с.

3. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х томах. М.: Машиностроение, 1973.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

FAQ по обозначениям подшипников. Размерные ряды и серии самых ходовых шарикоподшипников.Скачать

Посадки. Как выглядят сотки на деле.Скачать

Выбор посадки подшипников качения Качество поверхностей для запрессовки. Правило выбора допусковСкачать

Показываем почти все типы подшипников за 4 минутыСкачать

Как правильно сделать посадку под подшипникСкачать

Восстановление просаженых мест посадки подшипника на валу. Микросварка.Скачать

Восстанавливаю прослабленный вал под подшипник.Скачать

Меднение коленвала бензопилы под посадку подшипника. Все получилосьСкачать

Допуски и посадки под подшипникСкачать

Как правильно сделать замеры подшипникаСкачать

Самоцентрирующийся подшипник UCPСкачать

Что делать? Когда прокручивается подшипник.Скачать

Как правильно подобрать подшипники за 9 секунд? Типы подшипников! Класс точности подшипника?Скачать

Восстановление прослабленного посадочного места. ( Возвращаем натяг )Скачать

Лечим место посадки подшипникаСкачать

Метод посадки подшипника на ослабленный валСкачать

Увеличение вала под подшипник. Гальваническое покрытие в домашних условиях.Скачать