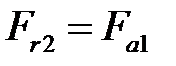

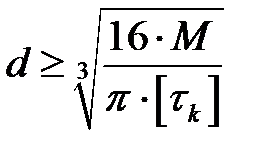

Проектирование валов начинают с определения диаметра выходного конца вала (рис. 1.4) из расчета на кручение по пониженному допускаемому напряжению без учета влияния изгиба:

где Т –9 крутящий момент на валу, Н×мм; [τк] — допускаемое напряжение на кручение, для валов из сталей 40, 45 принимают [τк] = 20…30 МПа, для сталей 40Х, 40ХН [τк] = 30…35 МПа.

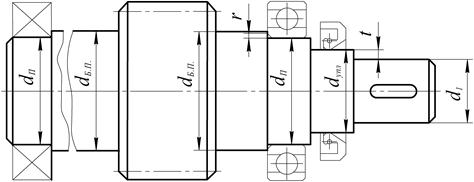

Рис. 6.5. Схема расположения диаметров вала

Расчетный диаметр вала округляют до большего ближайшего значения из стандартного ряда: 10; 10,5; 11; 11,5; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 33; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130 и далее через 10 мм.

Принятое значение конца выходного вала редуктора согласуют с диаметром полумуфты.

Диаметр вала под подшипником и уплотнением ориентировочно определяют как: , где – высота заплечика для цилиндрического конца вала (табл. 6.21).

Размер округляют до ближайшего большего стандартного значения из следующего ряда чисел подшипников качения, мм: 17; 20; 25; 30; 35 и т.д. через 5 мм, и проверяют возможность установки подшипника без съёма шпонки: , где t2 – глубина шпоночного паза в отверстии шкива или полумуфты (табл. 6.22). Длину участка вала под уплотнением и шарикоподшипником предварительно принимают равной .

Диаметр dу участка вала под уплотнение может быть выполнено меньшим диаметра под подшипником на 1¼4 мм. Размер dу принимают равным размеру по ГОСТ 8752-79 для резиновых армированных манжет или аналогичному размеру для уплотнений другого типа, если это сделать невозможно, то принимают dу .

Диаметр вала под шестерней и колесом определяют из условия:

dш(к) , где – размер фаски (мм), выбранного по диаметру подшипника (табл. 6.22). Диаметр dш(к) округляют до ближайшего большего значения нормального линейного размера (табл. 6.23).

| Шпонки призматические (по ГОСТ 23360-78), мм | ||||

| Диаметр вала d, мм | Сечение шпонки,мм | r, мм | Глубина паза, мм | Длина l, мм |

| b | h | вала t1 | ступицы t2 | |

| 2 | 3 | |||

| Св.12 до 17 | 0,25¼0,4 | 2,3 | 10¼56 | |

| Св.17 до 22 | 3,5 | 2,8 | 14¼70 | |

| Св.22 до 30 | 3,3 | 18¼90 | ||

| Св.30 до 38 | 0,4¼0,6 | 3,3 | 28¼110 | |

| Св.38 до 44 | 3,3 | 28¼140 | ||

| Св.44 до 50 | 5,5 | 3,8 | 36¼160 | |

| Св.50 до 58 | 4,3 | 45¼180 | ||

| Св.58 до 65 | 4,4 | 50¼200 | ||

| Св.65 до 75 | 0,6¼0,8 | 7,5 | 4,9 | 56¼220 |

| Св.75 до 85 | 5,4 | 63¼250 | ||

| Св.85 до 95 | 5,4 | 70¼280 |

Диаметр буртика для упора шестерни или колеса dб принимают ближайшим стандартным, удовлетворяющим условию: dб dш(к) , где f – размер фаски ступицы шестерни или колеса, мм (табл. 6.24).

Нормальные линейные размеры, мм (по ГОСТ 6636-69)

| 3,2 | 5,6 | |||

| 3,4 | 6,0 | 10,5 | 34/35 | 60/62 |

| 3,6 | 6,3 | 63/65 | ||

| 3,8 | 6,7 | 11,5 | 67/70 | |

| 4,0 | 7,1 | 71/72 | ||

| 4,2 | 7,5 | |||

| 4,5 | 8,0 | 45/47 | ||

| 4,8 | 8,5 | |||

| 5,0 | 9,0 | 50/52 | ||

| 5,3 | 9,5 | 53/55 |

| Высота заплечников и размеры фасок | |||||||||

| Пара-метры | Диапазон диаметров d, мм | ||||||||

| 17¼22 | 24¼30 | 32¼38 | 40¼44 | 45¼50 | 52¼58 | 60¼65 | 67¼75 | 80¼85 | 90¼95 |

| r | 1,5 | 2,5 | 2,5 | 3,5 | 3,5 | 3,7 | |||

| f | 1,2 | 1,2 | 1,6 | 2,5 | 2,5 | ||||

| tц | 3,5 | 3,5 | 3,5 | 4,5 | 4,6 | 5,1 | 5,6 | 5,6 | |

| tк | 1,5 | 1,8 | 2,3 | 2,3 | 2,5 | 2,7 | 2,7 | 2,7 | 2,9 |

| tц и tк – высота заплечиков для цилиндрических и конических концов вала, соответственно |

Длина участков валов различного диаметра назначают, согласуя с шириной ступиц подшипников, уплотнений, шестерни и колеса, толщиной стенок корпуса редуктора и крышек, а также с принятыми расстояниями между вращающимися деталями (шкив, шестерня и колесо) и неподвижными корпусом и крышками. Диаметры остальных участков валов назначают исходя из конструктивных соображений.

Дата добавления: 2015-07-22 ; просмотров: 2184 ;

Видео:расчет валов редуктораСкачать

Ориентировочный расчет и конструирование валов редукторов

Ориентировочный расчет выполняется как проектный для предварительного определения диаметра вала. Расчет ведется на чистое кручение по пониженным допускаемым напряжениям без учета влияния изгиба:

Тi — вращающий момент на валу, Н∙мм;

[τ] — допускаемое напряжение на кручение, Н/мм 2 .

Для двухступенчатого редуктора по приведенной формуле рассчитывают диаметры выходных участков валов.

При определении диаметров выходных концов ведущего 1 и ведомого 3 валов рекомендуется принимать [τ] = 20 – 25 Н/мм 2 (МПа), диаметра промежуточного вала 2 под колесом – [τ] = 10 – 13 Н/мм 2 (МПа). Значения допускаемых напряжений приведены для сталей 35, 40, 45 (или Ст 5, Ст 6).

Полученные значения диаметров концевых участков валов должны быть округлены по ГОСТ 12080-66 до ближайших из ряда: 20, 22, 25, 28, 32, 40, 45, 50, 55, 60, 70, 80, 90.

Диаметры остальных участков валов (рис. 4.5) определяют с учетом удобства посадки на вал подшипников качения, зубчатых колес и необходимости фиксации этих деталей на валах в осевом направлении буртиками. Вычисленные значения округляют по ГОСТ 6636-69 до ближайших из ряда: 15, 16, 17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 60, 63, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130.

Диаметр вала под уплотнение согласовывается с ГОСТ 8752-79 до ближайшего из ряда размеров резиновой армированной манжеты: 20, 21, 22, 24, 25, 26, 28, 30, 32, 35, 36, 38, 40, 42, 44, 45, 48, 50, 52, 55, 56, 58, 60, 62, 63, 65, 67, 68, 70, 71, 75, 80, 82, 85, 90, 92, 95, 100, 105, 110, 115, 120.

Диаметры отдельных ступеней валов рекомендуется определять по приведенным ниже зависимостям.

Ведущий вал (рис. 4.2, а) (шестерня выполнена заодно с валом).

где dупл, dп — диаметры вала под уплотнение и подшипник, мм;

dб.п — диаметр буртика вала для базирования подшипника, мм;

t — высота буртика, мм (табл. 4.1);

r — координата фаски подшипника, мм (табл. 4.1).

Диаметр под подшипник должен быть кратен 5.

Все значения диаметров необходимо округлять до ближайших стандартных чисел (ГОСТ 12080-66, ГОСТ 6636-69, ГОСТ 8752-79).

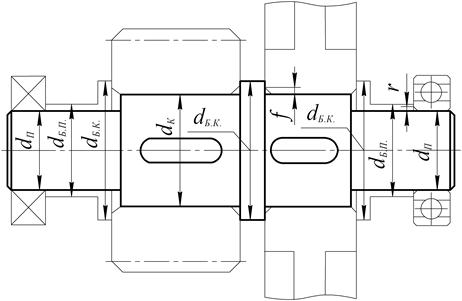

Промежуточный вал (рис. 4.2, б).

где dп. пр — предварительный диаметр подшипника, который следует округлить до значения, кратного 5, мм (dп);

dп — определенное (стандартное) значение диаметра подшипника, мм;

dб.к — диаметр буртика для базирования колеса и шестерни, мм;

ƒ — размер фаски колеса и шестерни, мм. (табл. 4.1)

Высота буртика t, координата фаски подшипника r, размер фаски f

| Параметры | Диаметр вала, мм | |||||

| 17 – 24 | 25 – 30 | 32 – 40 | 42 – 50 | 52 – 60 | 62 – 70 | 71 – 85 |

| t | 2,2 | 2,5 | 2,8 | 3,3 | 3,5 | |

| r | 1,6 | 2,5 | 3,5 | 3,5 | ||

| f | 1,2 | 1,6 | 2,5 |

Длины участков вала определяются в зависимости от размеров размещаемых на нем деталей и расстояний между ними.

Рис. 4.2 Конструкции валов редукторов

Пример расчета:

Рассчитать и сконструировать ведущий вал цилиндрического двухступенчатого редуктора. Передаваемый вращающий момент Т1 = 60∙10 3 Н∙мм, материал вала — сталь 45.

Диаметр выходного конца вала, мм

Значение d1 округляем до ближайшего по ГОСТ 12080-66: d1 = 25 мм.

Диаметр вала под уплотнение, мм

Значение dупл округляем по ГОСТ 8752-79: dупл = 30 мм.

Диаметр вала под подшипник рекомендуется принять dп ≥ dупл, но должен быть кратен 5 (при dупл > 20 мм). Принимаем dп = 35 мм.

Диаметр буртика вала для базирования подшипника, мм

Значение dб.п округляем по ГОСТ 6636-69: dб.п = 42 мм.

При съемной шестерне вал следует конструировать, используя формулы для ведомого вала. После определения размеров всех ступеней вала, выполняется эскиз с указанием расчетных величин.

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Проектный расчет валов редуктора

В процессе эксплуатации валы передач испытывают деформации от действия внешних сил, масс самих валов и насаженных на них деталей. Однако в типовых передачах, разрабатываемых в курсовых проектах, массы валов и деталей, насаженных на них, сравнительно невелики, поэтому их влиянием обычно пренебрегают, ограничиваясь анализом и учетом внешних сил, возникающих в процессе работы.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположение опор и т.д.). В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок расчета вала.

Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения.

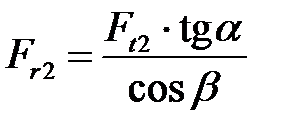

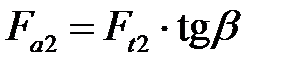

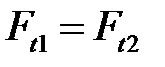

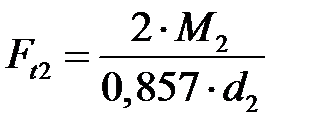

4.1. Определяем силы в зацеплении редуктора согласно таблице 4.1.

Силы, действующие в зацеплении.

| Вид передачи | Силы в зацеплении | Значение силы, Н | |

| на шестерне | на колесе | ||

| Цилиндрическая прямозубая | Окружная |  |  |

| Радиальная |  |  | |

| Цилиндрическая косозубая | Окружная |  |  |

| Радиальная |  |  | |

| Осевая |  |  | |

| Коническая прямозубая | Окружная |  |  |

| Радиальная |  |  | |

| Осевая |  |  |

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 40, 45, 40Х, одинаковые для быстроходного и тихоходного вала.

Механические характеристики сталей для изготовления валов (σH, σF, σ-1) определяют по табл. 2.2.

4.3. Выбор допускаемых напряжений на кручение

Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т. е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными: [τк] = 10. 20 Н/мм 2 . При этом меньшие значения [τк] – для быстроходных валов, большие [τк] – для тихоходных.

4.4. Определим диаметр выходного конца вала из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

, (4.1)

Полученный результат округляют до ближайшего значения из стандартного ряда: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 33; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140 мм и далее через 10 мм.

Примечание. В случае необходимости допускаются диаметры: в интервале от 12 до 26 мм – кратные 0,5; в интервале 26-30 мм – целые числа; в интервале 50-110 мм – размеры, оканчивающиеся на 2 и 8; далее – размеры, кратные 5.

4.5. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину l.

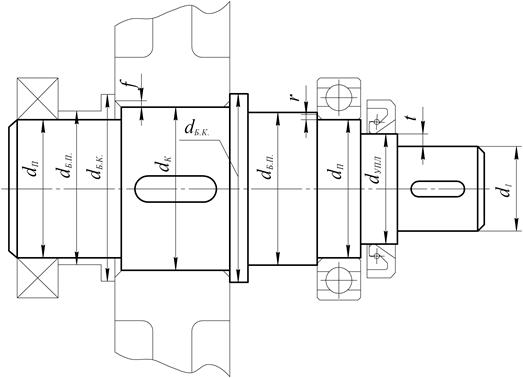

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступней которого зависят от количества и размеров деталей, установленных на вал (рис. 4.1).

Рис. 4.1. Типовые конструкции валов одноступенчатых редукторов: а – быстроходный червячного; б – быстроходный цилиндрического; в – быстроходный конического; г – тихоходный (l3 * – в коническом редукторе)

Для редукторов общего назначения рекомендуется изготавливать валы одинакового диаметра по всей длине; допуски на отдельных участках вала назначают в соответствии с требуемыми посадками насаживаемых деталей. Однако для облегчения монтажа подшипников, зубчатых колес и других деталей применяют и ступенчатую конструкцию вала. Для удобства соединения вала редуктора с валом электродвигателя стандартной муфтой соблюдают условие, чтобы диаметры соединяемых валов имели размеры, отличающиеся друг от друга не более чем на 20 %.

Имея значение диаметра выходного конца вала, переходят к его конструированию, т.е. определяют все диаметральные и линейные размеры вала по таблице 4.2.

Определение размеров ступеней валов одноступенчатых редукторов, мм

| Ступень вала и её параметры d, l | Вал-шестерня коническая (рис. 4.1, в) | Вал-шестерня цилиндрическая (рис.4.1, б) | Вал колеса (рис. 4.1, г) | |

| 1 – под элемент открытой передачи или полумуфту | d1 |  , где Т − крутящий момент, Н·м , где Т − крутящий момент, Н·м | ||

| l1 | l1 = (0,8. 1,5)·d1 − под звёздочку; l1 = (1,0. 1,5)·d1 − под шестерню; l1 = (1,2. 1,5)·d1 − под шкив; l1 = (1,0. 1,5)·d1 − под полумуфту | |||

| 2 – под уплотнение крышки с отверстием и подшипник | d2 | d2 = d1+2t – только под уплотнение | d2 = d1+2t | |

| l2 | l2 ≈ 0,6·d4 — только под уплотнение | l2 ≈ 1,5·d2 | l2 ≈ 1,25·d2 | |

| 3 – под шестерню, колесо | d3 | d3 = d4+3,2·r возможно d3≤df1; d3> df1 (см. п.7) | d3 = d2+3,2·r возможно d3≤df1; при d3>da1 принять d3=da1 (см. п.7) | d3 = d2+3,2·r |

| l3 | l3 определить графически на эскизной компоновке (см. п.7) | |||

| 4 – под подшипник | d4 | d4 = d5+(2. 4) мм | d4 = d2 | |

| l4 | l4 определить графически | l4=B — для шариковых подшипников; l4 = B − для роликовых конических подшипников | ||

| 5 – под резьбу | d5 | d5 под резьбу определить в зависимости от d2 по табл. 7. | Не конструируют | d5 = d3+3·f ступень можно заменить распорной втулкой (см. п.7) |

| l5 | l5 ≈ 0,4·d4 | l5 определить графически (см. п.7) |

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски rmax подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

| d | 17. 24 | 25. 30 | 32. 40 | 42. 50 | 52. 60 | 62. 70 | 71. 85 |

| t | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,6 | |

| rmax | 1,5 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f | 1.2 | 1.6 | 2,5 |

2. Диаметр d1 выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d1 = (0,8. 1,2)·d1(дв), где d1(дв) − диаметр выходного конца вала ротора двигателя (см. табл. 1.2).

3. Диаметры и длины ступеней валов d, l округлить до ближайших стандартных чисел, определяя диаметр каждой последующей ступени по стандартному значению диаметра предыдущей. Диаметры d2 и d4 под подшипник принять равными диаметру внутреннего кольца подшипника dп по табл. К27…30. Стандартные значения диаметров и длин остальных ступеней принять по таблице 4.4.

4. Если на выходном валу редуктора консольно установлены цепная звёздочка или шкив ремённой передачи, то расчётный минимальный диаметр по формуле (4.1) в таблице 4.2 будет под этой звёздочкой, а остальные пойдут на увеличение.

Нормальные линейные размеры (ГОСТ 6636-69), мм

| Ряды | Дополнительные размеры | Ряды | Дополнительные размеры | Ряды | Дополнительные размеры | |||

| Ra 10 | Ra 20 | Ra 40 | Ra 10 | Ra 20 | Ra 40 | Ra 10 | Ra 20 | Ra 40 |

| 8,5 | 8,2 8,8 | |||||||

| 9,0 | 9, 9,5 | 9,2 9,8 | ||||||

| 10,5 | 10,2 10,8 | |||||||

| 11,5 | 11,2 11,8 | |||||||

| 12,5 | ||||||||

| 13,5 14,5 15,5 | ||||||||

| 16,5 17,5 | ||||||||

| 18,5 19,5 | ||||||||

| 20,5 | ||||||||

| 21,5 |

4.6. Предварительный выбор подшипников качения

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

На торцах колец или на поверхности наружного кольца указывается условное обозначение типоразмера подшипников качения по ГОСТ 3189-89.

Полное условное обозначение подшипника состоит из основного обозначения (7 знаков) и дополнительных знаков, расположенных слева и справа от основного обозначения.

Схема основного обозначенияподшипников качения с d≥10 мм (кроме d = 22; 28; 32; 500 и более мм): позиции 7 6 5 4 3 2 1

Х Х Х Х Х Х Х

серия конструктивное тип серия диаметр

ширин исполнение диаметров отверстия

1. Диаметр отверстия(1 и 2-я позиции справа) обозначают цифрами, равными d/5, начиная с d=20 мм (20:5=04). При d=10 мм – обозначение 00, d = 12 мм – 01, d = 15 мм – 02, d = 17 мм – 03. Диаметры 22, 28, 32, 500 и более мм обозначают цифрами d через дробь. Например, 802/32 (d=32 мм); 20071/1100 (d=1100 мм).

2. Размерные серии: 3-я цифра справа – серия диаметров, 7-я – серия ширины. Например, 3182120 (серии: особолегкая – 1, особоширокая – 3).

3. Четвертая цифрасправа определяет ТИПподшипника, 5-я и 6-я цифры(от 00 до 99) представляют конструктивное исполнение типа по ГОСТ 3395-89.

Предварительный выбор подшипников для каждого из валов редуктора проводится в следующем порядке:

1. В соответствии с табл. 4.5 определить тип, серию и схему установки подшипников.

2. Выбрать из табл. К27. К30 типоразмер подшипников по величине диаметра d внутреннего кольца, равного диаметру второй d2и четвертой d4ступеней вала под подшипники.

3. Выписать основные параметры подшипников: геометрические размеры – d, D, В (Т, с); динамическую Сr и статическую С0r грузоподъемности. Здесь D –диаметр наружного кольца подшипника; В –ширина шарикоподшипников; Т и с –осевые размеры роликоподшипников.

🎥 Видео

9.1 Расчет валов приводаСкачать

Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Тест главных пар ВАЗ и БЛОКИРОВКИ.Скачать

3-й фланец по счету... б/у редуктор уже 2-й 🤦🏻♂️ переделываем кардан G12, чтобы такого не случалосьСкачать

Мотоблоки Нева. Редуктор МультиАГРО или Классика?Скачать

Угловые конические редукторы КОНИЧЕСКИЙ Т-ОБРАЗНЫЙ РЕДУКТОР 1:1 - 5:1 передаточные отношенияСкачать

Червячные редукторы 2Ч 63, 40, 80, 100, 160Скачать

Увеличенный люфт редуктора. Как замерить люфт редуктора.Скачать

Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

часть 6. Регулировка подшипников ведущего вала редуктора промежуточного моста. Виктор ИлюшкинСкачать

ЭТО НУЖНО ЗНАТЬ КАЖДОМУ АВТОМОБИЛИСТУ! ВСЁ О САЛЬНИКАХСкачать

Как работает МКПП. Вся суть за 6 минутСкачать

Какой редуктор лучше?Скачать

Ремонт и регулировка редуктора заднего моста ВАЗ, Нива.Скачать

Редуктор МОТОБЛОКА. Рейтинг по надежности. Какой лучше выбрать?Скачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать