Полые валы – это детали тягового привода, обладающие пустотелой формой. Они применяются с целью передать крутящий момент с одного элемента к другому, находящемуся в состоянии вращения.

Сферы использования.

Полые валы применяются в машиностроительной, приборостроительной и авиационной промышленности. Их устанавливают в промышленном оборудовании и механизмах авиационного, наземного, водного транспорта.

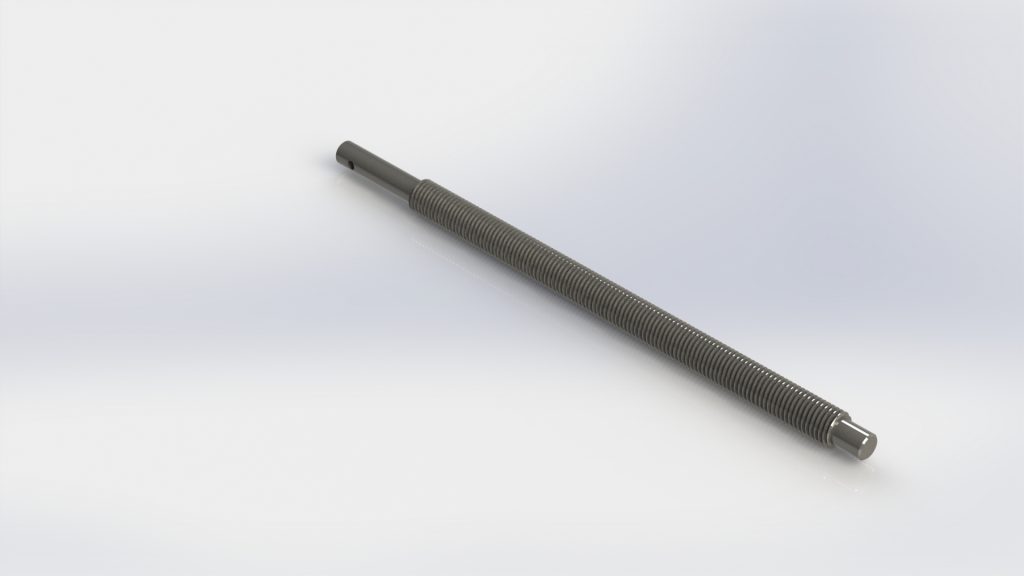

Резьбовой вал

Особенности и преимущества.

Использование полых валов приводит к уменьшению массы конструкции двигателя или оборудования. При этом сохраняется тот же уровень прочности, который есть при использовании других разновидностей валов.

полый вал

Особенности изготовления.

Полые валы создаются в заводских условиях из нержавеющей стали. Они могут быть выполнены по государственным стандартам или по чертежам, предоставленным заказчиком (юридическим или физическим лицом).

валы

Полые валы изготавливаются в несколько этапов:

- создание проекта и конструирование;

- обтачивание и расточка металлической заготовки вала с последующей токарной обработкой на станках с ЧПУ;

- фрезерование проточек и канавок;

- финишное шлифование;

- динамическая балансировка;

- нанесение на поверхность изделия антикоррозийного покрытия.

Отправляйте ваши заявки на полые валы по чертежу на электронную почту или звоните по телефону:

Телефон для связи : WhatsApp.

Видео:Шлифовальный станок для обработки коленчатых валов Saritas STH 1800Скачать

Способ изготовления длинномерных полых валов переменного сечения

Изобретение относится к области машиностроения, в частности к производству полых валов переменного сечения с малым соотношением толщины углублений к их длине. Задачей изобретения являлось изготовление длинномерных разнотолщинных полых валов с высокой степенью соосности при наличии малого соотношения толщины стенки шеек к ее длине (менее 0,015). Технический результат — повышение степени соосности полых валов с малым соотношением толщины стенки шеек и ее длине за счет предотвращения деформации стенок в процессе термообработки и механической обработки. После закалки в масло при температуре 80080 o C полый вал с соотношением толщины стенки шейки к ее длине, равной, например, 0,0017, механически обрабатывают с припуском на шейке, равной 0,4-0,5 толщины стенки. Далее нагревают со скоростью 10-15 o C/мин до температуры отпуска в печи в вертикальном положении. По достижении 30050 o C выдерживают 6 часов, охлаждают на воздухе и снимают припуск в три прохода.

Изобретение относится к области машиностроения, в частности, к производству валов переменного сечения с малым соотношением толщины углублений к их длине.

Известен способ изготовления длинномерных изделий при отношении длины к диаметру, равном 5 и более, заключающийся в том, что вначале заготовку подвергают термической обработке, затем обтачивают и шлифуют с последующими операциями закалки при температуре 800 o C и отпуске при 170 o C в течение двух часов (см. авт. свид. СССР N 1225863, кл. С 21 D 9/38, 1984).

При изготовлении известным способом изделий с переменным сечением резко снижается выход годного, ввиду наличия значительной деформации в их разнотолщинных частях.

Известен способ производства разнотолщинных и длинномерных изделий, например, штанг переменного сечения с отношением длины к диаметру, равным 100. Способ заключается в том, что заготовку подвергают режуще-деформирующей обработке, высаживают утолщения с получением заготовки переменного сечения, а затем проводят закалку и отпуск. Минимальное искажение составляет 1 мм на 1 м длины (см. авт. свид. СССР N 1696516, кл. С 21 D 9/00, 1989).

Применение данного способа не позволяет обеспечить соосность разнотолщинных изделий, например, полых валов с малым соотношением толщины стенки шеек и ее длине.

Задачей изобретения являлось изготовление длинномерных разнотолщинных полых валов с высокой степенью соосности при наличии малого соотношения толщины стенки шеек к ее длине (менее 0,015). Задача решена за счет того, что механическую обработку стенок шеек валов осуществляют с припуском, в процессе отпуска проводят нагрев со скоростью, обеспечивающей разницу в температуре по длине вала не более 10 o C. а после завершения последнего припуск удаляют. Механическую обработку проводят после закалки с припуском 0,4-0,5 толщины стенки шеек вала. При отпуске нагрев осуществляют со скоростью 10-15 o C/мин, а припуск удаляют не менее, чем в 2 прохода.

Технический результат предложенного способа повышение степени соосности длинномерных разнотолщинных полых валов с малым соотношением толщины стенки шеек к ее длине за счет предотвращения деформации стенок в процессе термообработки.

Способ осуществляют следующим образом.

Вал конструктивно выполнен в виде полого цилиндра с утолщением на концах. Соотношение толщины стенки шейки вала составляет не более 0,015. При соотношении более 0,015 данный способ использовать нецелесообразно в виду низкой его технологичности. После закалки в масло вал подвергают окончательной механической обработке, причем на его шейке оставляют припуск, равный 0,4-0,5 толщины стенки, величина которого определена экспериментальным путем. Далее вал подвергают отпуску при температуре 30050 o C. Нагрев до этой температуры осуществляют в печи в вертикальном положении со скоростью 10-15 o C/мин, обеспечивающей разницу в температуре по всему сечению вала не более 10 o C. Скорость нагрева, превышающая указанную, приводит к повышению градиента температур, а значит и к деформации шейки вала. Далее вал охлаждают на воздухе. После полного охлаждения по шейкам вала снимают припуск в несколько проходов в зависимости от толщины стенки. Многократность проходов снижает вероятность деформации шейки вала.

Ниже приведен пример осуществления предложенного способа.

Был изготовлен полый вал общей длиной 1400 мм. В местах утолщения диаметр вала составлял 130 мм, а толщина стенки 6 мм. Диаметр шейки составлял 122 мм, длина 1150 мм, толщина стенки 2 мм. Вал изготовлен из стали марки 30ХГСА. Соотношение толщины стенки шейки к ее длине составляло 0,0017. После закалки с температуры 80010 o C в масло вал окончательно механически (на режущем станке) обрабатывался с припуском на шейке. Припуск на ней 0,8-0,9 мм, что составляло 0,4-0,45 толщины ее стенки. Далее вал помещали в вертикальном положении в печь и подвергали отпуску при температуре 30050 o C; Скорость нагрева 10-15 o C/мин, обеспечивающая разницу по температуре по всему сечению вала 7-10 o C. Температуру измеряли термопарами, установленными на утолщенной части вала и его шейке. Выдержка при температуре отпуска 60,5 часа, охлаждение на воздухе до комнатной температуры. Далее шейку вала подвергали механической обработке с целью снятия припуска. Последний снимают за три прохода. В процессе обработки деформации шейки вала не наблюдалось.

Читайте также: Вращение коленчатого вала уаз

Описанная выше технология изготовления вала позволила обеспечить соосность разнотолщинность частей вала в пределах 0,1 мм на 1 м за счет устранения деформации при термообработке и его механической обработке.

Способ изготовлении длинномерных полых валов переменного сечения, включающий получение вала с выступами и шейкой, закалку, отпуск и механическую обработку, отличающийся тем, что получают вал с толщиной стенки шейки не более 0,015 ее длины, после закалки проводят механическую обработку выступов вала до заданной толщины, а шейки с припуском, затем осуществляют отпуск со скоростью нагрева, обеспечивающей разницу в температуре по длине вала не более 10°С, и подвергают дополнительной механической обработке шейку вала до заданного размера.

Видео:Мобильный станок для наплавки валов и пальцевСкачать

Полые валы

Видео:ИЗГОТОВЛЕНИЕ ВАЛОВСкачать

Выберите ваш регион для поставки

Стальные полые валы – это конструктивные элементы тягового привода, обладающие пустотелой формой.

Применяются с целью передать крутящий момент с одного элемента к другому, находящемуся в состоянии вращения. Технология изготовления вала соответствует требованиям ГОСТ.

Комплектующие изготавливаются под заказ на производстве в Санкт-Петербурге. Запросы по изготовлению отправляйте на производство: sales@metalval.ru

Видео:Шлицы внутренние. Как мы их делаем.Скачать

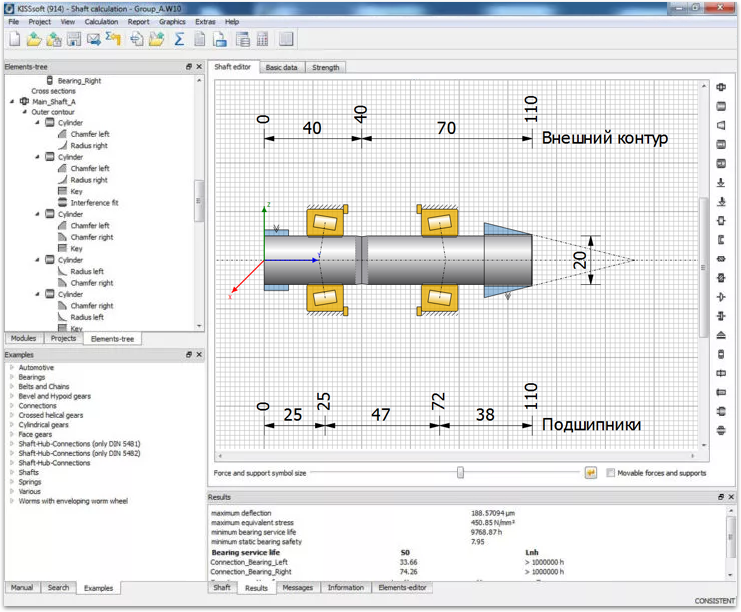

Расчет стоимости изготовления полых валов

Точный расчет полых валов и подшипников выполняется на производстве «ЦПК» в специализированном инженерном программном комплексе для проектирования, анализа и оптимизации элементов механических передач и узлов в сборе.

Реальная стоимость изготовления полых валов оценивается инженером производства «ЦПК» на основании чертежей, расчетных данных, стандарта ГОСТ и стоимости металла (в реальных ценах по курсу ЦБ РФ, включая НДС).

Видео:Изготовление коленвалаСкачать

Применение полых валов

Стальные полые валы служат в двигателях внутреннего сгорания, тяговых механизмах и других силовых конструкциях в качестве жесткого элемента конструкции, несущего крутящий момент с одного элемента к другому, находящемуся в состоянии вращения.

Физическая нагрузка на полый вал приводит механизм оборудования в действие механическим усилием.

Полые валы используются в двигателях и станках в условиях повышенных знакопеременных нагрузок и частоты вращения. Эти условия накладывают высокие требования на качество исполнения полых валов.

Для изготовления полых валов на производстве ООО «ЦПК» в Санкт-Петербурге применяется углеродистая сталь 40Г и 45Г ГОСТ 1050.

Форма, размерность, допуски к производству конструкции вала на станке ЧПУ выполняется по согласованным детализированным чертежам. Образцы чертежей представлены в разделе «Документация».

Видео:Восстановление вала аксиально-плунжерного насоса напылениемСкачать

Станок для изготовления гибких валов

АВТОРСКОЕ СВИДЕТЕЛЬСТВО НА ИЗОБРЕТЕНИЕ

OHHCAHHE станка для изготовления гибких валов, К зависимому авторскому свидетельству И. С. Шеркшниса и

N. Б. Мунихесе, заявленному 14 апреля 1931 года (заяв. свид. № 86819,1.

Основной патент на имя М Б. Мунцхеса от 31 октября 1930 гбда № 16324, обмененный 31 января 1933 r. на авторское свидетельство.

О выдаче зависимого авторского свидетельства опубликовано 31 января

В авт. свид. Ы 16324 описан станок для изготовления гибких валов путем навивания на сердечнйк одновременно четырех проволок, состоящий из полого вала, перпендикулярно оси которого укреплены д е взаимно перпендикулярные оси для катушек с навиваемой проволокой, направляемой на сердечник при помощи дисков с четырьмя отверстиями, укрепленных на вставляемой в конец вала конусообразной головке.

В предлагаемом станке; с целью одновременного навивания двух слоев проволоки с противоположным направлением сливания, применены два полых, расположенные один в другом, вала, врашаемые в противоположные стороны и снабженные на концах наконечниками и ди сками для направления проволоки; при изготовлении полого гибкого вала при- няется конический наконечник, сна спереди; фиг. 2 — 11 †дета станка.

В концы двух полых валов 20,21 (фиг. 1), к оси которых перпендикулярно прикреплены по две взаимно перпендикулярные оси для катушек с проволокой, подлежащей навив анию, вставлены конусообразные головки 22 — 23 (фиг. 4, 7, 8, 9), насажены большие диски 24,25 (фиг. 1) и малые диски 26, 27 (фиг. 2, 3, 7, 10, 11), служащие для направления проволок. Полые валы 20, 21 установлены на подшипниках по одной прямой линии с промежутком посредине. На средних концах 30, 31 (фиг.1) полых валов 20, 21 укреплены по конической шестерне 2, которые сцепляются конической шестерней, надетой на конец вала 3, установленного перпендикулярно к оси полых валов 20, 21 и снабженного на конце ступенчатым шкивом 4, служащим для приведения во вращательное движение станка. На концах 31 полых валов 20, 21 укреплены муфты 5, вдоль которых засверлены отверстия, соответствующие отверстиям большого и малого дисков и служащие для беспрепятственного прохода за подшипники навиваемой проволоки. Внутри полого вала 21 вставлен полый вал 6, являющийся при выдвинутом положении продолжением вала 21. Вал 6 должен иметь свободное продольное движение внутри полых валов 20, 21, а чтобы он не двигался произвольно и вращался вместе с валом 21 его прикрепляют к последнему болтами. На конце вала 6 насажен,»малый диск 27 (фиг. 2, 3) в сред= нее отверстие коего укрепляется коническая головка 23 (фиг. 4). Если вал навивается пустотелый, конусная головка 23 заменяется конусной головкой 28 (фиг. 5) с цилиндрическим придатком 32. При навивке пустотелого вала, а также вала со свободным сердечником, конусная головка 23 или 28 свободно вставляется в диск 27 и другим концом укрепляется в трубке 7 (фиг. б), конец которой выходит наружу полого вала 6, и прикрепляется к кронштейну, чтобы при вращении вала 21 и вместе с ним вала 6, коф нусная головка вместе с трубкой оставались на месте. На конце 33 вала 20 в расточенное углубление 13 малого диска 26 (фиг. 7) вставлан диск 27, который при вращении полых валов 20, 21 в противоположные стороны вращается в нем как в подшипнике. К диску 26 прикрепляется конусная головка 22 так, чтобы расстояние от нее до конусной головки 23 было не более 4 — 5 мм.

Читайте также: Опора рулевого вала уаз патриот 2017 модельного года

К обоим концам станка прикреплены кронштейны для больших катушек 8, из коих одна подающая, а другая приемочная.

Подающая катушка притормаживается тормозной колодкой9 (фиг. 1), а приемочная катушка вращается вместе с осью 10, на которой насаживается на шпонке так, чтобы она могла легко передвигаться вдоль оси по мере намотки, и приводится во вра — щение подвешенным через блок грузом, действующим на шкив 11, соединенный с осью катушки трещеткой. Сила тяги катушки регулируется по мере необходимости тяжестью груза.

Каждый пропуск через станок дает вал с двухслойной навивкой в противоположных направлениях; в каждом слое наматывается по четыре проволоки, Таким образом, в одну операцию получается вал с двухслойной навивкой, в две операции —- с четырехслойной навивкой. Для навивки, пустотелого вала подбирается стальная проволока диаметром в зависимости от диаметра навиваемого вала, . из расчета: диаметр проволоки верхнего слоя приблизительно равняется одной пятой или одной шестой части диаметра вала, а диаметр проволоки нижнего слоя на

0,1 1 — 0,5 мм тоньше диаметра проволоки верхнего слоя. При равных об ротах в нижнем слое берется проволока тоньше, чтобы навивка нижнего слоя по отношению к верхнему ложилась реже, что необходимо для большей эластичности вала, Например, для гибкого вала диаметром 6мм берется проволока: для верхнего слоя 1 мм, для нижнего 0,9 мм и внутренняя пустота 2,2 мм. Размер внутреннего отверстия вала получается в зависимости от толщины конца отростка 32, служащего продолжением конусной головки 28. Длина отростка делается с таким расчетом, чтобы конец его выходил ия отверстия конусной головки 22 на 4 — 5 мм и служил как бы продолжением головки.

Катушки с проволокой, предназначенной для навивки нижнего слоя, насаживаются на оси, прикрепленные к валу 21, а катушки с проволокой для верхнего слоя— на оси прикрепленные к валу 20.

На конец вала 6, служащего продолжением вала 21, прикрепляется малый диск 27, в центральное отверстие «которого вставляется конусная головка 28, так, чтобы она могла свободно вращаться.

Второй конец конусной головки 28 прикрепляется к концу трубки 7, вставленной в отверстие вала 6. Чтобы конусная головка не имелапродольногоперемещени, на трубке 7 делается утолщение с выеЖ ко» 12 в которую пропускается через стенку вала 6 два потайных болта. Так заправленный вал 6 выдвигается по валу 21 чтобы малый диск 27 стал между коническими шестернями 2.

Проволока с катушек протягивается через отверстия большого диска 25, через отверстия, сделанные в муфте 5 и в конической шестерне, и через отверстие малого диска 27, Все четыре конца протянутой проволоки укрепляются на конусной головке 28 с отростком 32. После этого вал 6 вместе с заправленной про-волокой подается вперед-по полому валу 20 до конца 33, в который вставляется ма . лый диск 26 так, чтобы во внутреннюю его проточку 13 входил малый диск 27, укрепленный на конец вала 6, а конуснаяголовка 28 с заправленной проволокой прошла бы в отверстие 14 малого диска 26, продолжением которого служит внутренняя выемка конусной головки 22, где происходит навивка первого слоя. Расстояние от конца конусной головки 28 до отверстия конусной головки 22 — 4 — 5 мм.

Через отверстие малого диска 26 равное диаметру первого слоя вала, навитого на отросток конусной головки 28, продевается проволока для первого слоя вместе с отростком конусной головки 28. После этого конусная головка 22 прикрепляется к диску 26, а вал 6 к валу 21, конец, трубки 7 к тормозной колодке 9 или к крон штейну, чтобы при вращени вала 21 и вместе с ним вала 6 трубка 7 вместе с конусной головкой 28 оставалась на месте, а вокруг нее вместе с вращающимися полыми валами 20, 21 вращались в разные стороны диски 26 и 27.

Когда таким образом заправлена проволока для навивки первого слоя, подобным образом заправляется проволока для навивки второго слоя. Проволока от катушек продевается через отверстие большого диска 24, через отверстие муфты 5 и малого диска 26 и на конусной головке 22 соединяется с проволокой, продетой для навивки первого слоя.

Все восемь концов проволоки зажимаются в ручные тиски. Натягивая одной рукой в тисках зажатую проволоку, другой рукой осторожно дается несколько оборотов станку, поворачивая за ступенчатый шкив.

При вращении шкива 4 вал 21 вместе с валом 6 и малым диском 27 вращаются в одну сторону, навивая проволоку через стоящую на месте конусную головку 28 на отросток и по мере навивки постепенно пропуская ее через центральное отверстие конусной головки 22. Одновременно с вращением вала 21 в одну сторону вал 20 вращается в другую сторону и навивает проволоку в противопо-. ложную сторону, на скользящий по отростку 32 через отверстие конусной головкц 22 первый слой вала, Таким образом получается сразу двухслойная навивка в противоположные стороны. Начало навитого вала прикрепляется к приемочной катушке 8, для.гращенпя которой подвешивается через блок груз, действующими на шкивок 11. Груз освобождается и станок пускается в ход.

Читайте также: Марка чугуна для коленчатого вала

Со свободным сердечником гибкие валы делаются обыкновенно четырехслойные, Но могут быть шестислойные и более.

Для навивки гибкого вала со свободным сердечником подбирается стальная проволока, из следующего расчета: для первого слоя диаметр проволоки равняется приблизительно одной двенадцатой диаметра вала, а для четвертого слоя одной восьмой диаметра вала. Промежуточные слои, т.-е. второй и третий, должны быть на

0,05 — 0,15 толще по отношению своего нижнего слоя. Сердечник берется комбинированный: стальная проволока равная 0.1 диаметра вала и несколько тонких гладких бумажных ниток (4 — 6 штук), чтобы в общей сложности не были толще одной

Во время термической обработки нитка выгорает, а сердечник становится свободным, образовавшаяся пустота придает эластичность валу. Проволока для навивки заправляется так же, как и для навивки пустотелого вала.

Проволока для сердечника наматывается на подающую катушку, катушки же с ниткой, надетые на отдельный пруток, приспосабливаются на кронштейне рядом с подающей катушкой. Проволока для сердечника вместе с нитками продевается через трубку 7, а также через отверстие конусной головки 23, равйое толщине сердцевины, и вместе с проволоками для навивки первого слоя продеваются через отверстие 14 диска 26 и отверстия конусной головки 22. В дальнейшем посту-! пают так же, как и при навивке пустотелого вала с той разницей, что пустотелый вал навивается на отростке конусной головки 28, а вал со свободным сердечником на сердцевину, выходящую ! из отверстия конусной головки и состоящую из проволоки и нитки.

Благодаря тому, что навиваемая проволока ложится сначала на неподвижную конусную головку 23 и постепенно с нее сползает на сердцевину, нитка не обрывается.

После навивки первых двух слоев приемная катушка с намотанным двухслойным валом переносится на место подающей и навитый вал служит для следующей операции сердечником для навивки следуюших двух слоев. При второй операции конусная головка 23 укрепляется в диск 2T непосредственно без трубки 7 и вращается ., вместе с ним. По желанию такой вал мо- жет иметь б и более слоев.

Для полнотелого вала стальная прово- j лока подбирается по следующему расчету: для сердечника диаметр проволоки равняется приблизительно одной двенадца- той диаметра вала; для первого слоя †. одной десятой диаметра, для четвертого слоя — одной восьмой, для промежуточных слоев подбирается с тем расчетом, чтобы диаметр проволоки второго слоя был толще на 0,05 — 0,15 диаметра первого слоя.

При навивке полнотелого вала станок зайравляется, как и при навивке,второй операции вала со свободным сердечником, т.-е. конусная головка 23 укрепляется непосредственно в малый диск 27 без трубки 7 и вращается вместе с.ним. При этом необходимо обращать внимание, чтобы в нижних слоях оставались поперечные просветы между отдельными витками проволоки следующих размеров: на первом слое просвет между каждым витком проволоки должен быть приблизи- 1 тельно равен одной четверти диаметра навиваемой проволоки, на втором слое†приблизительно одной восьмой навиваемой проволоки, на третьем слое вЂ,1 диаметра навиваемой проволоки. Четвертый слой необходимо навивать возможно плотнее. Оставляемые поперечные просветы необходимы для большей эластичности вала — они заменяют продольные отверстия пустотелого вала н пустоту вала со свободным сердечником.

Поперечные просветы достигаются тем, что для первого слоя берется проволока меньшего диаметра, чем для второго, а также регулированием .натяжки приемочной катушки путем подбора груза, выдвижением вперед конусной головки и ско. ростью вращения станка во время навивки.

После навивки полнотелому валу необходимо дать равномерную протяжку и подвергнуть термической обработке. Разница между тремя типами валов заключается в передаваемой мощности и в радиусе изгиба, при котором вал может беспрепятственно работать. Пустотелый, вал может работать при самом малом радиусе изгиба (равному шестикратному диаметру вала),, имеет большой угол скручивания, очень-чувствительный, но хорошо работает только при небольшой нагрузке.

Полнотелый вал может работать только при значительно большем радиусе изгиба (приблизительно двенадцатикратному диаметру вала), угол скручивания меньше, приводится во вращение с гораздо бо*ьшим усилием. Вал со свободным сердечником по мощности и гибкости занимает среднее положение между пустотелым и полнотелым валом.

1. Форма выполнения станка для изготовления гибких валов по авт. свид. № 1б324, отличающаяся тем, что в целях одновременной навивки двух слоев проволоки с противоположным для каждого слоя направлением свивки применены два, расположенные один в другом, полых вала 20 и 6, снабженные на концах соответственными дисками и наконечниками для направления проволоки и вращаемые в противоположные стороны с помощью конических зубчатых -передач.

2. Применение в станке по п. 1 конического наконечника 28, снабженного цилиндрическим придатком 32 с диаметром, отвечающим полости гибкого свиваемого вала.

Тип. Изобретение относится к обработке металлов давлением, в частности к производству изделий из проволоки

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💡 Видео

ДИП 300, проточка валаСкачать

Невероятный процесс обработки сверхтяжелых валов самые большие в мире токарные станки в эксплуатацииСкачать

Самодельный распредвал. Токарь шлифует кулачок распредвала, с (повторением второго кулачка)Скачать

ТВЧ закалка наших валов на трубогибыСкачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

Изготовление коленвалаСкачать

Секретная технология полировки коленвала.Скачать

Как нарезать трапецеидальный шлиц. Эвольвентный.?Скачать

Восстановление шейки гауч вала под полумуфтуСкачать

Рейсмус 1953 года + вал HelicalСкачать

Изготовление вала. Длина-2,9мСкачать

Круглошлифовальный станок 3А423, для перешлифовки шеек коленчатых валовСкачать

Изготовление вала / Shaft ManufacturingСкачать

Шейперный вал на старый фуганокСкачать