Современный станок для шлифовки коленчатых валов отличается от образцов времён СССР возможностью затрачивать минимум труда при точечном восстановлении детали. При ремонте двигателя важно соблюдать точность, удаляя нанесённые повреждения, уменьшая диаметр вала. Каждый профессионал учитывает разницу при нагреве металла, руководствуясь таблицами, предоставляемыми работодателем. Станки, предлагаемые рынком на сегодняшний день, являются простыми в использовании. Производителем минимально снижен риск возникновения опасности во время использования, поэтому оператору не обязательно обладать специальными знаниями об использовании. Оборудование является надёжным и долговечным при доступной рыночной цене.

- Особенности и назначение станков.

- Основные составляющие станка.

- Оборудование для ремонта коленчатых валов

- Шлифование и отделка шеек коленчатых валов

- Ремонт коленчатых валов

- Частые неисправности коленчатых валов:

- Шлифовка коленчатого вала

- Немного теории

- Чистка коленчатого вала

- Правка коленчатых валов

- Проверка коленчатых валов на микротрещины

- Стоимость работ

- 🔥 Видео

Видео:Шлифовальный станок для обработки коленчатых валов Saritas STH 1800Скачать

Особенности и назначение станков.

Особенностью большинства современных станков является возможность обработки шейки шатуна без повторного монтажа патрона. Возможен выбор комплектации станка со столом, оснащённым гидравликой. Подача данного стола разделена на поперечную и плавно переменную.

Типичный станок для шлифовки коленчатых валов имеет следующие особенности:

- Все станки оборудованы системой, позволяющей выверять положение коленвала. Размещение патронов взаимное и производится в четырёх направлениях. Надёжный зажим позволит быстро центровать вал. На патронах установлены индикаторы, контролирующие положение.

- Если перемещать головку против основного стопора, служащего основанием для коррекции, устанавливается положение О.

- Патроны вращаются на 360 градусов.

- Вращение доступно с микрометрической точностью.

- Простая замена центральных патронов.

- Крепления оборудованы зажимами только двух типов, что делает его простым в обслуживании, используя только 2 типа ключей.

- Шатунные и коренные шейки можно обрабатывать в центрах.

Особое внимание следует обращать на материал, из которого изготовлены основные детали. Он должен быть прочным, так как на него идёт основная нагрузка. Назначение вышеперечисленных деталей заключается в беспрерывной фиксации детали с последующими манипуляциями при обработке.

Видео:Ремонт коленвала двигателя. Шлифовка коленвала на станке AMC-SCHOU (K1500-U)Скачать

Основные составляющие станка.

Конструкция или так называемая основа станка является монолитной. Выполняется, как правило, из чугуна и предназначена для любых размеров валов. Покрытие направляющих частей позволяет избежать трения, обеспечивая использование приводных узлов шлифовальной, передней и задней бабки на длительный срок. Электронная часть оборудуется надёжными элементами, обеспечивая надёжность и долговечность рабочего процесса. Передняя бабка включается плавно. Оператор может регулировать частоту вращения в зависимости от необходимости. Шпиндель приводится в действие от электродвигателя. Задняя бабка легко перемещается вдоль стола. Вал на неё устанавливается легко с последующей регулировкой зажима центра.

Система установки облегчена, поэтому все действия оператора являются быстрыми и простыми. Регулировка патронов предусматривает четыре направления, патроны оборудованы индикатором.

Центровка также максимально упрощена при помощи индикатора, определяющего вибрации шейки в обеих плоскостях. Станки с гидравлической подачей стола обязательно оснащены ограничителем хода. И поскольку машина имеет большое количество трущихся частей, необходима постоянная подача смазывающейся жидкости. Жидкость необходимо периодически менять, поскольку при нагреве она теряет вязкость и насыщается отходами трения. Модульная конструкция бака оснащена роликами, поэтому периодическая очистка бачка и смена жидкости упрощена и может занять пару минут.

В комплектацию производителем вносится набор стандартного оборудования, включающий в себя:

- Систему охлаждения, оборудованную сосудом для резерва и насосом.

- Пару патронов, оборудованных индикатором для самоцентровки.

- Комплект противовесов.

- Круг для шлифовки со ступицей.

- Устройство, правящее боковую и лицевую части алмазного круга.

- V-образный искатель центра для шеек шатуна.

- Ступицу, предназначенную для установки баланса круга.

- Комплект кожухов.

- Набор инструментов.

- Съёмник для шлифовального круга.

- Инструкцию для использования.

Подбирая машину для обработки коленчатого вала, внимательно изучите рынок. Помните, что качественное оборудование обеспечит долговечность работы при надлежащем уходе и эксплуатации. Соблюдайте технику безопасности при работе, не оставляйте на рабочем месте посторонних предметов и своевременно заменяйте смазочную жидкость.

Видео:Станок Saritas STH2200Скачать

Оборудование для ремонта коленчатых валов

Коленчатый вал — наиболее нагруженная деталь двигателя. На него действуют переменные по величине и направлению силы значительной величины, изгибая вал одновременно в разных сечениях. Поверхности шеек вала должны противостоять износу на протяжении многих тысяч часов работы.

Самые распространенные повреждения валов происходят из-за недостаточной смазки. В основном это задиры шеек, которые всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с грубыми кольцевыми рисками, а иногда перегревом и даже расплавлением вкладышей.

При задире шеек, который сопровождается местным нагревом поверхности шейки, иногда весьма значительным, в сотни градусов, нарушается соосность коренных шеек вала, вал искривляется.

Перед ремонтом коленчатого вала необходима тщательная проверка наличия всех возможных дефектов: соосности шеек, биения, эллипсности и конусности шеек, дисбаланса. Для проверки вал устанавливается на призмы крайними коренными шейками, а у средних с помощью стойки с индикатором измеряется биение. Проверяется также биение хвостовика и поверхностей сальников. Далее производят тщательное измерение диаметров коренных и шатунных шеек. При этом обращают внимание на износ средней и крайних коренных шеек (он может быть повышен), а также на эллипсность шатунных шеек. Последнее измерение выполняют в нескольких плоскостях — при наличии эллипсности минимальный размер шейки обычно получается в направлении, сдвинутом на 20. 40° против вращения от плоскости, проходящей через радиус кривошипа.

Ремонт коленчатых валов проводится в три этапа:

- 1) правка коленвала;

- 2) шлифование коренных и шатунных шеек;

- 3) балансировка вала.

Правка вала. Стальные коленчатые валы правят на специальном прессе (рис. 7.7). Вал устанавливают на призмы крайними коренными шейками и, обеспечивая передачу усилия на среднюю шейку, перегибают в противоположную сторону на величину, превышающую прогиб примерно в 10 раз.

Чугунные коленчатые валы правят методом наклепа. После определения биения шеек вал устанавливается так, чтобы внут-

Рис. 7.7. Пресс для правки стальных коленчатых валов

ренняя поверхность шейки с задирами была обращена вверх и затем специальной оправкой (типа тупого зубила), направленной в галтель шейки, при помощи пневматического молотка наклепывают галтели с перекрытием образующихся лунок. Периодически проверяя индикатором вал на биение, доводят биение до значения 0,05. 0,08 мм. При этом повышается усталостная прочность вала, снижаются напряжения в опасном сечении. После правки не возникают остаточные деформации, исключается необходимость нагрева вала, обеспечивается высокая точность.

Читайте также: Уроки гравировки по дереву гравером с гибким валом

Шлифование шатунных и коренных шеек. Слабое место любого коленчатого вала — это шатунные шейки, включая галтели (переходы от шейки к щекам-противовесам). После шлифования шатунных шеек внутренние напряжения в их поверхностном слое могут резко изменить свое значение, что явится причиной деформации всего вала. Если коренные шейки шлифовать раньше шатунных, то вал в той или иной степени деформируется — ось коренных шеек изогнется, а сами шейки получат взаимное биение.

Однако не всегда шатунные шейки шлифуются в первую очередь. При шлифовке шатунных шеек вал устанавливается в патронах станка, и если поверхность вала, зажимаемая кулачками патрона, некондиционная, а восстановленная (например, хвостовик вала наваривался), то вначале шлифуется установочная база, и лишь затем — шатунные шейки. В противном случае возникнет погрешность базирования, и шатунные шейки окажутся не параллельными коренным.

Шлифование коренных шеек можно производить на круглошлифовальных станках. Круглошлифовальный станок состоит из станины 9, передней 5и задней Обабок, шлифовальной бабки 7 (рис. 7.8). На верхних направляющих станины установлен стол 2. На верхней части стола установлен поворотный суппорт

Рис. 7.8. Круглошлифовальный станок:

а — компоновка станка; б — общий вид станка; 1 — шток; 2 — стол; 3 — верхняя поворотная часть стола; 4 — коробка скоростей; 5 — передняя бабка; 6 — абразивный круг; 7 — шлифовальная бабка; 8 — задняя бабка; 9 — станина;

с передней 5 и задней 8 бабками. На задней части станины размещена шлифовальная бабка 7 с абразивным кругом 6. Стол станка перемещается в продольном направлении штоком 1 гидроцилиндра 10.

Для шлифования коренных шеек коленчатых валов применяют специализированные станки с приспособлениями, позволяющими сместить ось коренных шеек относительно оси вращения вала в станке. Для шлифования шатунных шеек вал устанавливается в патроны станка так, чтобы его ось вращения проходила через одну из шатунных шеек. Однако смещенный вал, вращаясь вокруг оси одной из шатунных шеек, может быть несбалансирован. Большой дисбаланс при вращении приведет к деформации самого вала и элементов станка, в результате чего снизится качество обработки — появится эллипсность шейки, ее ось окажется не параллельной оси коренных шеек. Уменьшить дисбаланс вала в этом случае позволяют специальные грузы, закрепляемые на планшайбах напротив патронов станка. Массу и расположение балансировочных грузов подбирают в зависимости от массы вала и радиуса кривошипа.

Балансировка валов. Балансировка — уравновешивание вращающихся машинных частей (деталей или изделий типа: диск — шкивы, автомобильные колеса, маховики; вал — распределительный вал, коленчатый вал).

Для большинства вращающихся деталей осью вращения является ось, проходящая через центры опорных поверхностей цапф изделия. Несовпадение этой оси с главной центральной осью инерции, что может быть результатом погрешностей технологии изготовления изделия, его эксплуатации или конструктивных особенностей, приводит к появлению некомпенсированных центробежных сил и моментов, вызывающих быстрый износ подшипников, повышенные вибрации машины, изгибные колебания ее элементов и др.

Совмещения осей при балансировке достигают установкой уравновешивающих масс на изделии удалением избыточных (неуравновешенных) масс или зацентровкой изделия в точках пересечения главной центральной оси инерции с поверхностью изделия; через эти точки проходит ось вращения.

В зависимости от взаимного расположения главной центральной оси инерции, оси вращения изделия различают статическую и динамическую балансировку (рис. 7.9).

Рис. 7.9. Виды балансировки:

а — статическая; б — динамическая; / — главная центральная ось инерции; 2 — ось вращения изделия (детали); ЦТ — центр тяжести; т — неуравновешенная масса (дисбаланс); Р — противовесы (уравновешивающий груз)

Статическую балансировку (СБ) применяют при параллельном смещении главной центральной оси инерции относительно оси вращения. СБ сводится к компенсации центробежной силы, вызываемой неуравновешенной массой т при вращении, и осуществляется установкой противовеса Р в одной плоскости исправления. Термин «статическая балансировка» возник исторически в связи с тем, что неуравновешенность массы можно обнаружить также статически, установив изделие на прямолинейные горизонтальные направляющие, на которых ротор под действием силы тяжести на неуравновешенную массу повернется тяжелым местом вниз. Однако С Б пригодна только для деталей типа «диск».

Динамическую балансировку (ДБ) применяют при угловом смещении главной центральной оси инерции относительно оси вращения изделия; при этом оси пересекаются в центре тяжести изделия (такой дисбаланс характерен для деталей типа «вал»). В данном случае динамическая неуравновешенность является следствием центробежного момента и может быть компенсирована установкой грузов в двух плоскостях исправления, создающих компенсирующую пару центробежных сил с плечом Ь.

Зависимость между массой уравновешивающих грузов тР и угловым смещением ф главной центральной оси инерции имеет вид:

где / — момент инерции изделия, Н • м 2 ; ? — ускорение свободного падения, м/с 2 ; Ь — осевое расстояние между грузами, м.

Величину дисбалансов т находят при вращении изделия на специальной балансировочной машине. При этом определяют центробежные силы или моменты этих сил, действующих на вал изделия.

Для ДБ применяют балансировочные машины с ручным или механизированным устранением дисбаланса и компенсационные машины — автоматы.

На рис. 7.10 показана схема рамной машины для ДБ коленчатых и распределительных валов. Рама 2, связанная со станиной 1 шарниром 11 и пружиной, может совершать колебательные движения вокруг шарнира. Балансируемое изделие 4 уста-

Рис. 7.10. Схема рамной машины для ДБ коленчатых и распределительных

1 — станина; 2 — рама; 3 — опоры; 4 — балансируемое изделие; 5 — исполнительный механизм; 6— компьютер; 7— преобразователь сигнала; 8— усилитель; 9 — блок показывающих приборов; 10 — акселерометр; 11 — шарнир; I, И —

плоскости центра масс уравновешивающих грузов

навливают в опорах 3 рамы так, чтобы одна из плоскостей, например 1-І, проходила через ось шарнира. Изделию сообщают вращение, несколько превышающее частоту собственных колебаний всей системы, затем привод отключают. При снижении скорости вращения изделия размах колебаний рамы возрастает и достигает наибольшей величины при резонансном числе оборотов детали. По резонансным амплитудам находят величину и направление размещения уравновешивающих масс вначале в плоскости И—II. После установки детали так, чтобы плоскость II—II проходила через ось шарнира 3 ив плоскости 1-І.

Читайте также: Какое масло залить в компрессор воздушный патриот

Замер резонансных частот производят с помощью акселерометра 10. Сигнал от акселерометра передается на усилитель 8. При ручной или полуавтоматической балансировке сигнал от усилителя передается на блок показывающих приборов 9. В современных машинах сигнал передается системе автоматической балансировки, состоящей из преобразователя сигнала 7, компьютера 6 и исполнительного механизма 5.

Видео:Шлифовка коленчатых валов. Устройство станкаСкачать

Шлифование и отделка шеек коленчатых валов

6. Шлифование и отделка шеек коленчатых валов.

Высокие требования точности шеек коленчатых валов диаметральным размерам (1-2-й классы), геометрической формы (овальность и конусность в пределах 5-12 мкм) и шероховатости поверхности (9-10-й классы чистоты) достигаются шлифовальными и отделочными операциями.

Шлифовать коренные шейки сравнительно жестких одно-коленчатых и двух коленчатых валов можно и на обычных кругло шлифовальных станках. Однако ,как правило, шейки валов шлифуют на специализированных станках. При шлифовании коренных шеек вал устанавливают в центрах с применением люнетов.

При достаточно больших масштабах выпуска коренные шейки шлифуют на многокамневых станках, имеющих автоматический цикл врезного шлифования с выхаживанием, правкой круга и прибором активного контроля (рисунок6). Многокамневое шлифование предъявляет большие требования к однородности шлифовальных кругов в комплекте. Круги имеют диаметр 1000-1100 мм и ширину 25-85мм.

Шатунные шейки шлифуют обычно одним кругом поочередно. В качестве технологической базы выбирает поверхность коренных шеек , а для угловой ориентации-отверстия во фланце или, реже, базовой площадке на шейках колен.

Шлифуют на станках двусторонним приводом, причем при установке в приспособлении ось коренных шеек смешена от оси вращения шпинделя на величину радиуса кривошипа.

Последнее время для шлифования коренных и шатунных шеек коленчатых валов созданы автоматические линии.

Так, автоматическая линия фирмы NORTON (США), предназначенная для окончательного шлифования шатунных шеек коленчатого вала шестицилиндрового двигателя, состоит из шести последовательно работающих станков, на каждом из которых в автоматическом цикле обрабатывают определенную шейку. На всех позициях линии все шейки обрабатывают одновременно. В линии установлен один резервный полуавтомат. Станки линии соединены транспортером с гибкой связью и снабжены загрузочными устройствами. Станки имеют пневматические устройства активного контроля, по команде которого по достижении требуемого размера шейки отводятся шлифовальные круги. Автоматический цикл работы каждого станка линии состоит из следующих элементов: установка вала и его закрепление в патроне, ускоренное и рабочее подача шлифовального круга, автоматический контроль размеров, отвод шлифовальных кругов, съем детали и правка кругов.

Если при обработке размеры шлифуемых шеек будут отклонятся на величину больше допустимой , то станок автоматически останавливается, в то время как остальные станки линии могут продолжать работу. Независимая работа станков позволяет производить смену круга и ремонт станка без остановки работы всей линии; в этих случаях в работу вводится резервный станок. Производительность линии 60 валов в 1ч.

Автоматическая линия из четырех автоматов для шлифования шатунных шеек создано и на отечественном заводе ХСЗ.

Окончательную отделку шеек коленчатого вала производят суперфинишированием, а также наружным хонингованием с полированием шеек тонкой абразивной лентой. Шейки валов, обрабатываемые суперфинишированием, требует очень тщательной обработки в отношении получении предельной геометрической формы на окончательной операции шлифования наружное хонингование, при котором происходит более интенсивный съем металла, чем при суперфинишировании, и поэтому позволяет несколько исправить погрешность формы предъявляет менее строгие требования к окончательному шлифованию шеек.

Полирование абразивной лентой производят на специальных станках в одну или две операции. Предварительное полирование обычно выполняют лентой с абразивным порошком зернистостью 180-240, а окончательное- с зернистостью 240-300.

Снимаемый припуск лежит в пределах 0,006-0,015 мм. Полирование ведется при скорости вращения вала v=10/20 м/мин. Шероховатость поверхности соответствует 9-10-му классам чистоты.

7. Балансировка коленчатых валов.

Как уже оказалось, коленчатые валы подвергают балансировке. При большом выпуске коленчатых валов эту операцию производят на автоматических балансировочных станках или автоматических линиях . одна из таких линий для балансировки коленчатого вала восьмицилиндрового V-образного автомобильного двигателя (ЗИЛ-130) создано ЭНИОМСом. Она состоит из двух балансировочных автоматов мод.МА-24 и МА-25 и контрольного автомата мод. МА-36. Так как один балансировочный станок недостаточно уменьшает неуравновешенность (в 15-20 раз), то для еще большего снижения неуравновешенности на линии применяют двух кратное автоматическое определение неуравновешенности коленчатого вала с последующим ее устранением и контролем. Предварительное устранение неуравновешенности производят радиальным сверлением на определенную глубину отверстия диаметром 20мм в крайних противовесах вала. Окончательную же балансировку производят сверлением отверстий диаметром 12мм в средних противовесах. Начальная неуравновешенность коленчатого вала в результате его обкатки на этой линии снижается в 30-50 раз и остановится не более 30г/см . Производительность линии –54вала в час. Коленчатые валы подвергают многократному контролю, как в процессе его обкатки, так и после обкатки.

Обычно проверяют диаметральные размеры шеек, отверстия под подшипник во фланце, длину коренных и шатунных шеек и расстояние от базового торца, радиуса кривошипа, а также биение шеек и торца фланца относительно крайних коренных шеек, взаимное расположение коренных и шатунных шеек по длине и расстояние от базового торца, угловое расположение всех кривошипов, положение установочного отверстия и шпоночной канавки относительно коренных и шатунных шеек.

Для измерения применяют как обще принятые средства (скобы с микро индикаторами, индикаторные приспособления), так и специальные приспособления для комплексного окончательного контроля.

Такие приспособления применяют для комплексного контроля линейных размеров, радиуса кривошипа, положение установочного отверстия и шпонки.

Непараллейность (смешение) оси шатунной шейки относительно коренных шеек проверяют также специальным прибором.

8. Обкатка крупных коленчатых валов.

Заготовками для крупных стальных валов обычно являются поковки с удлиненными концами от 200 до 300 мм для зажима в патроне и поддержания в люнете. Поковка отличается значительной величиной припуска. При этом в коленах шатунные шейки при получении заготовки не формируются сплошными, поэтому коэффициент использования металла у таких поковок низкий.

Читайте также: Сальник первичного вала ниссан куб

ВПТИТяжмашем разработан процесс изготовления заготовок с помощью высадки и гибки на прессах, что позволяет получать заготовки валов со значительно меньшими припусками и без вырезки металла под шатунные шейки, как в поковках.

При этом способе под высадку и гибку предварительно обтачивают заготовку (рисунок 7) больше длины готовой поковки с проточенными шейками 1-14. Затем производят высадку фланцев (№13 и №14) на гидропрессе с подогревом до температуры 9000 С и затем последующую гибку, начиная с колена №1 и последовательно №№ 2,3,4,5,6. Металл подогревают до температуры 900-9500 С периодически после каждой операции гибки очередного колена.

Характерными особенностями изготовления крупных коленчатых валов из поковок является многократная разметка под обработку на различных операциях и вырезка металла под шатунные шейки.

Шатунные шейки обкатывают на специальных токарных станках при неподвижном вале. Вал устанавливают на станке по размеченному центру шейки, так , чтобы обрабатываемая шейка находилась в центре суппортной рамы. Суппортная рама станка вместе с установочными на ней резцами вращается вокруг шейки, производя ее обкатку.

Технологический маршрут крупных коленчатых валов приведен в таблице1.

1. Б.Л.Беспалов Технология машиностроения. М. Машиностроение 1973год 447

Видео:Особенности шлифовки коленчатых валовСкачать

Ремонт коленчатых валов

Коленчатый вал — одна из самых важных частей двигателя внутреннего сгорания. Они изготавливаются из стали с помощью ковки и чугуна путем литья

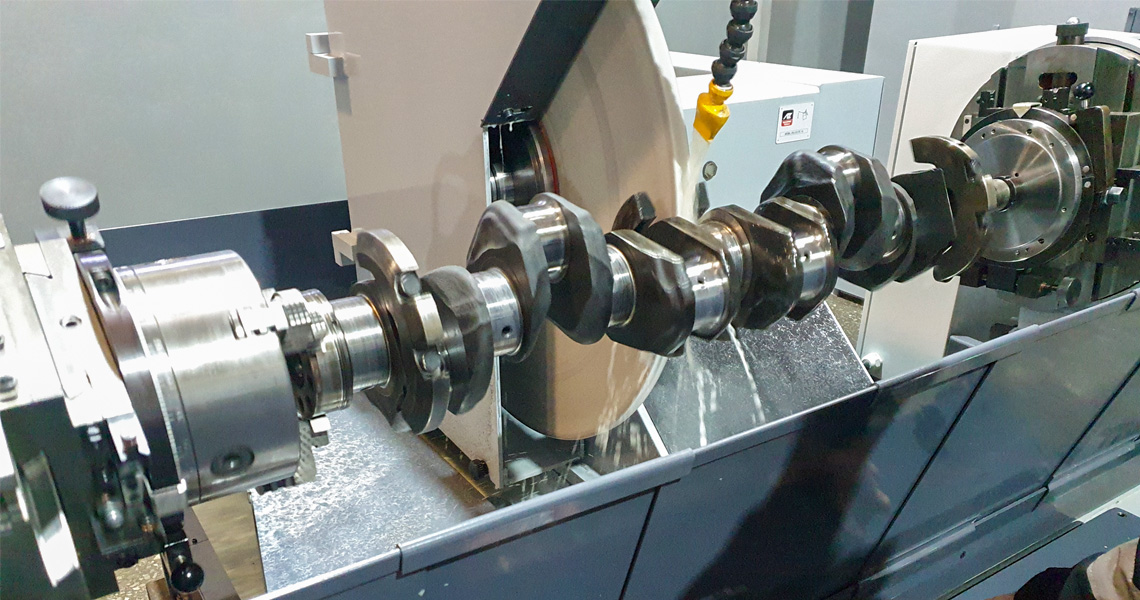

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также выбору оборудования. Наш шлифовальный станок AZ CG300-2200 отвечает всем необходимым требованиям для осуществления ремонта самых разных коленчатых валов, расстояние между центрами станка 2200 мм, высота центров 300 мм. Превосходная точность этого станка позволяет получить необходимый размер с минимальными отклонениями.

Частые неисправности коленчатых валов:

- износ коленчатого вала по коренным или шатунным шейкам;

- изгиб;

- микротрещины;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер — например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Видео:РЕМОНТ ШЕЙКИ КОЛЕНВАЛА: СВАРКА + ШЛИФОВКА. Минск. AvtoPro.byСкачать

Шлифовка коленчатого вала

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 3-6 размеров). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки, что наш станок и позволяет сделать за короткий промежуток времени.

Видео:Новинка: AZ CGA 270 - станок для шлифовки шеек коленчатого валаСкачать

Немного теории

На заводе коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя. Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше). Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

Видео:Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

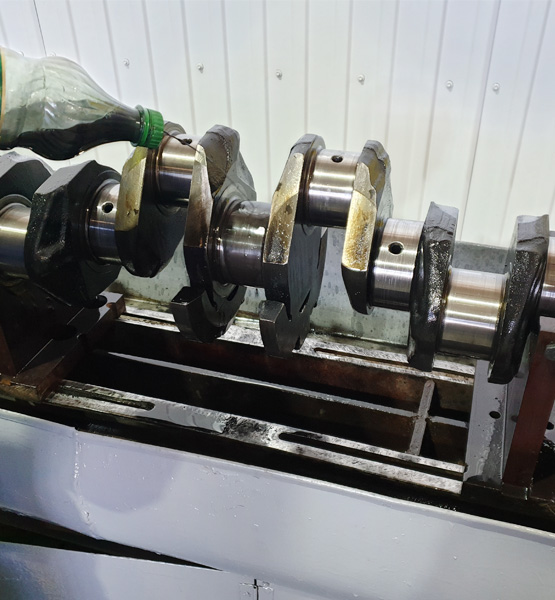

Чистка коленчатого вала

При капитальном ремонте двигателя, многие не придают значения чистоте масляных каналов коленчатого вала или просто не знают как их правильно прочистить. Эта операция очень важна потому, что при шлифовке вала под ремонтный размер вкладышей в масляные каналы попадает абразив и продукты обработки (металлическая пыль). Если тщательно не промыть систему смазки коленчатого вала, то при запуске мотора оставшаяся грязь может попасть между вкладышами и шейкой коленчатого вала. В лучшем случае это сократит ресурс мотора, и весь дорогостоящий ремонт может оказаться напрасным.

Видео:Шлифовка коленчатого вала - круглошлифовальный станокСкачать

Правка коленчатых валов

Очень часто, из-за перегрева коленчатый вал деформируется. Искривление вала — это очень важный параметр. Чтобы установить величину и направление прогиба деталь укладывают на призмы и с помощью индикатора измеряют биение коренных шеек, которое не должно превышать 0,010-0,020 мм.

Добавим, что при биении поверхности в 0,1 мм даже самый лучший и дорогой сальник не способен обеспечить герметичность. Такое же биение, например, звездочки цепи ГРМ приведет к резкому снижению ресурса цепи, значительному возрастанию шума и опасности поломок натяжителя и успокоителей. В свою очередь биение задней части коленчатого вала вызывает нагрузки на первичном валу коробки передач, подшипник которого вряд ли проживет долго. Но самое главное, вал становится неуравновешенным — его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится.

Чтобы устранить деформацию мы рихтуем (правим) коленчатые валы, после чего устанавливаем их на шлифовальный станок AZ CG300-2200 для дальнейшей шлифовки.

В результате правки коленчатых валов при ремонте обеспечивается увеличение числа ремонтов и общий срок службы вала, так как при шлифовании правленного вала снимается минимальный слой металла.

Видео:Как проточить коленвал, в домашних условиях самомуСкачать

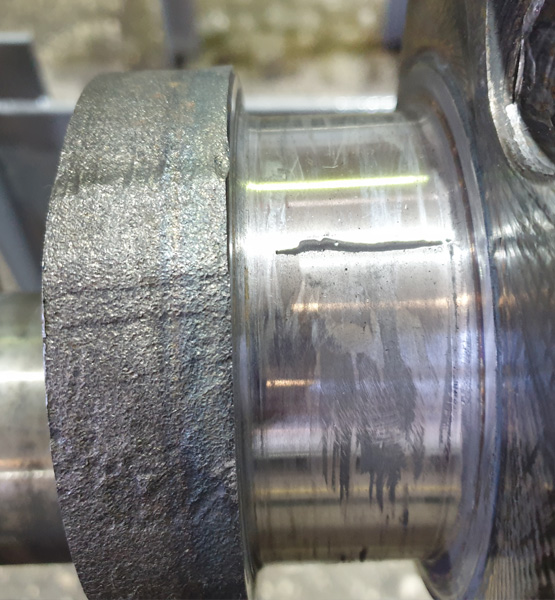

Проверка коленчатых валов на микротрещины

Проверка коленчатого вала на микротрещины — это операция, которая за короткий промежуток времени позволяет понять, пригоден ли коленчатый вал для ремонта и дальнейшей эксплуатации или нет.

Крупные трещины видны невооруженным глазом, но обнаружить микротрещины можно только специальными приборами, например магнитным дефектоскопом.

Игнорировать эту процедуру не рекомендуется, так как микротрещины могут стать причиной серьезной поломки двигателя, коленчатый вал может попросту лопнуть.

Видео:Шлифовка коленчатого вала тепловоза ЧМЭ-3, вал с трещиной.Скачать

Стоимость работ

Технический Центр Моторного Ремонта ЗАО КПК «Ставропольстройопторг» готов оказать следующие работы по ремонту коленчатых валов:

🔥 Видео

Фрагмент мастер-класса в ЮУрГАУ. Шлифовка коленвала и хонинговка гильзСкачать

Шлифовка коленчатого вала k6s310dr (ЧМЭ-3). Основные операции.Скачать

Круглошлифовальный станок для шлифовки коленчатого вала MQ8260AСкачать

Как немцы делают огромные коленвалы.Скачать

Шлифовка коленвала #шлифовкаколенвала #сто #лексмоторс #Петрозаводск #птз #ptz #ремонтдвигателяСкачать

Шлифовка шеек коленчатого вала на станке MQ8260CСкачать

Шлифовка шеек коленчатого валаСкачать

Станок для шлифовки шеек коленчатых валов MQ8260C-18Скачать

запустили станок для шлифовки коленчатых валов.Скачать