Полуавтомат круглошлифовальный с ЧПУ модели ОШ-654Ф3 предназначен для наружного шлифования шатунных и коренных шеек коленчатых валов.

Область применения станка – предприятия с серийным и мелкоcерийным производством.

- Длина обрабатываемой заготовки — 2000 мм

- Диаметр обрабатываемой заготовки — 580 мм

- Мощность главного привода — 20 кВт

Полуавтомат с ЧПУ ОШ-600ФЗ предназначен для чернового и чистового шлифования кулачков распределительных валов с выпуклым профилем, а также для обработки деталей аналогичного типа с закреплением в центрах или патроне и шлифовки наружных цилиндрических и конических поверхностей гладких и ступенчатых изделий.

- Длина обрабатываемой заготовки — 870 мм

- Диаметр обрабатываемой заготовки — 10. 300 мм

- Мощность главного привода — 15 кВт

- Скорость установочных перемещений шлифовальной бабки (продольная, поперечная) — 5 м/мин

Полуавтомат с ЧПУ ОШ-600ФЗ.1 предназначен для чернового и чистового шлифования кулачков распределительных валов с выпуклым профилем, а также для обработки деталей аналогичного типа с закреплением в центрах или патроне и шлифовки наружных цилиндрических и конических поверхностей гладких и ступенчатых изделий.

- Станок для изготовления распредвалов и шлифовки кулачков

- Дубликаты не найдены

- TECHNO BROTHER

- Правила сообщества

- Пружинка

- Корпус для шлифовального станка

- Оборудование для восстановления распределительных валов

- Расчет приведенной годовой программы

- Расчет операционного времени на выполнение операций восстановления распределительного вала

- Ремонт постели распредвала — причины поломки

- Восстановление (напыление) распредвалов своими руками » АвтоНоватор

- Методы ремонта распредвала

- Необходимые параметры после ремонта распредвала

- Восстановление кулачка распредвала — Автомобили

- Восстановление распредвалов.

- Восстановление шатунов.

- Распределение восстановления. Ремонт распредвалов

- …или все же не нужно?

- Нюансы реставрации распределительного вала

- Причины и признаки отказа валов

- Способы устранения дефектов

- Ремонт постели распредвала своими силами » АвтоНоватор

- Причины износа постели распредвала

- Ремонт постели распредвала

- Параллельно с ремонтом постели распредвала

- Как выставить распредвал самостоятельно?

- Что может случиться с распредвалом?

- Как правильно выставить распредвал?

- ремонт постели распредвала

- Распредвал диагностика, замена и установка полный обзор

- Показания к замене распредвала

- Замена на новый или восстановление старого распредвала

- : диагностика износа распредвала

- Инструменты для замены распредвала

- Инструкция: снятие и установка распредвала

- Восстановление распределительных валов | ТО и ТР автомобиля

- Ремонт и замена распредвала своими руками при износе » АвтоНоватор

- Как проверить распредвал

Видео:Ремонт распредвала методом напыления. Вторая жизнь распределительного вала.Скачать

Станок для изготовления распредвалов и шлифовки кулачков

Станок для изготовления и восстановления деталей типа распредвалов. Обработка кулачков производится шлифованием по образцу в автоматическом режиме.

Дубликаты не найдены

TECHNO BROTHER

Правила сообщества

1-Мы А-политическое сообщество. 2-Запрещено оскорбление: Администрации Пикабу, сообщества, участников сообщества а также родных, близких выше указанных.

3-Категорически запрещается разжигание межнациональной розни или действий, направленных на возбуждение национальной, расовой вражды, унижение национального достоинства, а также высказывания о превосходстве либо неполноценности пользователей по признаку их отношения к национальной принадлежности или политических взглядов. Мат — Нежелателен. Учитесь выражать мысли без матерщины

Чё за колхоз? Есть же нормальное копировальное приспособление на нормальный круглошлифовальный станок. И без лазерно-порошковой наварки шлифовка смысла не имеет.

Реальный колхоз — на швеллере )))

У заводов есть своё специализированное оборудование, самодельщикам оно не по карману. Есть ещё многоосевые обрабатывающие центры за миллионы долларов, но мне для изготовления опытных образцов двигателей достаточно простого токарного, фрезерного ЧПУ и других самодельных приспособлений. И да, я изготавливаю распредвалы, коленвалы и прочие детали, за которые серьёзные предприятия или не берутся или назначают нереальные цены и сроки.

Швеллер от двутавра не отличаете?

Видео:Станок Saritas STH2200Скачать

Пружинка

Видео:Шлифовка распредвала на копировальном станке 3М433Скачать

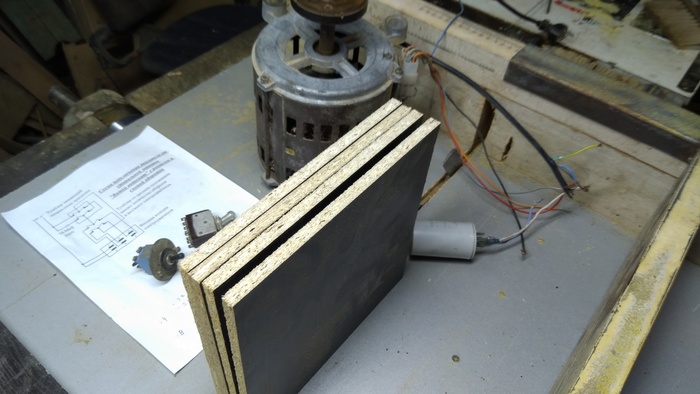

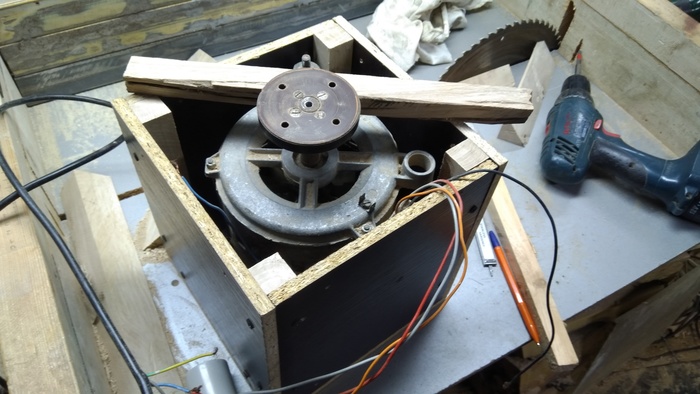

Корпус для шлифовального станка

Год назад купил листы наждачной бумаги самоклеящиеся. Они 305 мм диаметром.

Не особо куда и приспособишь, пришлось специально для них делать крепление из листа алюминиевого сплава. Крепить к валу станка по-простому, через центральное отверстие не лучший способ, выступающие части при шлифовке совсем не нужны, а делать выштамповку затруднительно. Ну я и сделал планшайбу на которую можно крепить не только диски с наждачкой, но и болванки для точения. Кстати для своего ленточнопильного станка колёса я на этом моторе и точил.

Ступицу на вал изготовил из двух пластин с просверленными отверстиями не перпендикулярно валу, так чтобы они восьмерили примерно на миллиметр, после стяжки болтами они закусываются на валу мотора и исключают сдвиг или проворачивание.

Потом на этом-же моторе включил и торцанул привалочные плоскости. Планшайба протачивалась на плоскость с одной стороны, переворачивалась, и протачивалась вторая сторона. Аналогично точил из оргстекла шайбы переходные для крепления дисков под наждачку. Точил стамесками. К сожалению резьбу довольно быстро сорвал в этих шайбах, пришлось делать шпильки и сажать их на эпоксидку.

В текстолитовой планшайбе резьба нормально держится, ну если конечно не усердствовать с затяжкой, хотя, наверное, тоже на шпильки переведу. Год этот моторчик у меня простоял без корпуса, с конденсатором, висящим рядышком и перекручиванием проводов для реверса или снижения оборотов. Хотя и использовался регулярно. Наконец я дозрел. Сделал корпус и подключил через тумблеры управление мотора. Мотор от стиральной машинки, безколлекторный, 320 об/мин, и 2750 об/мин.

Листы наждачной бумаги приклеены на совесть, поэтому сейчас делаю второй диск из алюминиевого сплава, для разной зернистости, 40 грит и 80 грит. С покраской или каким-либо облагораживание внешнего вида пока не задумывался, планируется установка на отдельную тумбу с пылесосом. И возможностью быстрого перевода из горизонтали в вертикаль. Пока сделал кубиком, при шлифовке устанавливается как угодно, не скользит, вибрации нет. Надписи методом ЛУТ.

Не лучший выбор материала, ДСП и тумблеры, но уж что есть

Рейки для обвязки дуб и граб. Мотор внутри закреплён через резиновые шайбы

Разметка для выключателей, а жёлтенькое это приспособления для фрезеровки пазов.

Пазы это самоё лёгкое, конечно при наличии фрезера и приспособления к нему ))

Резьбовые шпильки из прутка

Шпильки ввернул на эпоксидный клей.

Планшайба, заготовка из дюрали, наждачная бумага

Ступица для крепления разных насадок на вал мотора.

Видео:3М433 станок шлифовальный для распред-валовСкачать

Оборудование для восстановления распределительных валов

Установка для мойки деталей MAGIDO L800FP

Температура 0-70°С. Специальный раствор

Исправление центровых отверстий

Токарно-винторезный станок 1к62

Частота вращения шпинделя 200 об/мин

Прибор для проверки биения

Провести несколько замеров

Правка распределительного вала

Углубление смазочных канавок

Гидравлический пресс CP150

Скорость подачи 220 мм/мин

Кругло-шлифовальный станок 3б151

Поперечная подача 0,004 мм/об

Копировально- шлифовальный станок RAC 1500

Поперечная подача 0,09 мм/об

Полировальный станок ЛЗ-36, паста ГОИ

Видео:РЕМОНТ РАСПРЕДВАЛА. ПОЛИРОВКА ШЕЕК И КУЛАЧКОВ. Минск. AvtoPro.byСкачать

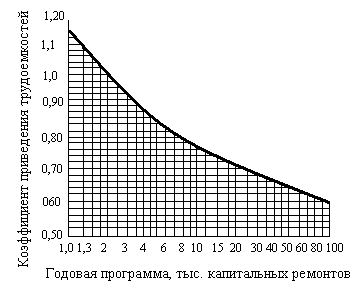

Расчет приведенной годовой программы

Приведенная годовая программа восстановления:

Nзад – заданная годовая программа (автомобилей, агрегатов);

Кр – коэффициент ремонта детали, агрегата – показывает какая часть деталей требует ремонта;

Кт.к – коэффициент технологической коррекции по масштабам выпуска — зависит от степени механизации и автоматизации производства и уменьшается с увеличением производственной программы Nзад.

Кр=0,8 (8 из 10 поступивших в ремонт деталей требуют восстановления)

Кт.к =0,81 (выбирается по графику (Зеленцов ч.3, стр. 22))

Видео:Наконец-то шлифовка перестала быть каторгой! Шлифовальная система DE-TERO.Скачать

Расчет операционного времени на выполнение операций восстановления распределительного вала

Расчет времени на мойку вала

Среднее машинное время для операции мойки составляет приблизительно 20 мин. Средняя загрузка в моечную установку составляет 12 деталей на одну мойку. Тогда производительность моечной установки составит 24 дет/ч.

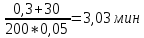

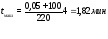

Расчет времени на исправление центровых отверстий

где tмаш – машинное время (в минутах);

l – длина обрабатываемой поверхности; l = 0,3 мм

y=y1+y2 – ход соответствующей величины подвода (y1) и отвода инструмента к обрабатываемой детали (мм);

n – число оборотов зенкера в мин.; n = 200 об/мин;

S — продольная подача (мм) на оборот; S = 0,05 мм/об

tмаш =

Расчет времени на устранение изгиба вала

(Зеленцов ч.1, стр. 93)

где tмаш – машинное время (в минутах);

l – сообщаемый валу прогиб (мм);

y=y1+y2 – ход соответствующей величины подвода (y1) и отвода инструмента к обрабатываемой детали (мм);

n – скорость подачи пресса (мм/мин);

i – число проходов инструмента для данной операции;

Расчет времени на углубление смазочных канавок

Перед шлифовкой опорных шеек необходимо углубить смазочные канавки до требуемых размеров. Машинное время для данной операции:

Расчет времени на шлифование опорных шеек

При круглом внутреннем и внешнем шлифовании машинное время tмаш рассчитывают по выражению

(Зеленцов ч.1, стр. 95)

для поперечной подачи на каждый ход стола.

где L – длина хода стола, мм; L = 650 мм

nд – число ходов обрабатываемой детали (или оборотов в минуту); nд = 1800 об/мин;

i=h/t – число проходов, где h – припуск на обработку;

Для чернового шлифования h=(0,05…0,1), для чистового шлифования h=(0,01…0,015) мм.

t – поперечная подача (мм/оборот); t = 0,005 мм/об;

S – продольная подача (мм) на оборот может составлять 0,03…0,1; S=0,07 мм;

К – коэффициент, учитывающий точность щлифования и износ круга. К = 1,3-1,7. Примем К = 1,5.

Расчет времени на шлифование кулачков

При круглом внутреннем и внешнем шлифовании машинное время tмаш рассчитывают по выражению

(Зеленцов ч.1, стр. 95)

для поперечной подачи на каждый ход стола.

где L – длина хода стола, мм; L = 600 мм

nд – число ходов обрабатываемой детали (или оборотов в минуту); nд = 1800 об/мин;

i=h/t – число проходов, где h – припуск на обработку;

t – поперечная подача (мм/оборот); t = 0,09 мм/об;

S – продольная подача (мм) на оборот может составлять 0,03…0,1; S=0,07 мм;

К – коэффициент, учитывающий точность щлифования и износ круга. К = 1,3-1,7. Примем К = 1,5.

Видео:Спортивный распредвал своими руками. Метод копира.Скачать

Ремонт постели распредвала — причины поломки

Видео:Шлифовальный станок для обработки коленчатых валов Saritas STH 1800Скачать

Восстановление (напыление) распредвалов своими руками » АвтоНоватор

О том, что распредвал вашего двигателя требует ремонта или, как минимум диагностики, вы узнаете практически сразу. О неисправности вам подскажут: датчик распредвала и нарушение штатной работы двигателя. Ведь распредвал – это деталь, которая во многом влияет на фазы газораспределения, а значит за стабильную работу цилиндров и т.д.

Методы ремонта распредвала

И, прежде, чем сразу же бросаться в крайность и думать о замене распредвала, его нужно попробовать отремонтировать. Если, конечно, вы уже не задумывались о том, чтобы поменять свой штатный на тюнинговый спортивный распредвал.

Когда речь идёт о такой процедуре, как ремонт распредвала, то своими руками основную процедуру ремонта в гараже вы вряд ли сможете выполнить. Ваша задача, снять головку блока цилиндров и вместе с распредвалом приехать в мастерскую, где возможен ремонт или восстановление распредвалов.

Основные дефекты, при которых требуется восстановление распредвала: биение (деформация) вала, износ кулачков и износ шеек. Не забывайте, для чего мы привозим в мастерскую ГБЦ – дефектовка и, при необходимости ремонт постели распредвала, обязательная комплексная процедура.

Устранение деформации распредвала. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы.

Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения.

После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой.

Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения.

Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. В противном случае нарушается радиус вершины кулачка, и, соответственно, происходит сбой фазы газораспределения. То есть, следующим этапом, после первого ремонта распредвала, служит замена распредвала.

Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза.

Необходимые параметры после ремонта распредвала

Реставрированный распредвал должен иметь следующие, обязательные параметры:

- допустимая шероховатость поверхности изделия – не ниже 8 класса;

- конусность и овальность элементов распредвала не более 0,01 мм;

- отреставрированные поверхности должны иметь твёрдость НКС 54-62.

Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей.

Удачи вам при восстановлении распредвала. Не торопитесь покупать новый распредвал, если не собирались этого делать.

Видео:Супер качественная шлифовка и фрезеровка ГБЦ на итальянском станке Rossi & KramerСкачать

Восстановление кулачка распредвала — Автомобили

Дело все в том, что при манипуляция вал гнет, по этому я лично наплавляю на все коренные шейки и выборочно кулачки, затем шлифую все шейки с одной установки и обрабатываю кулачки по шаблону, но вам, не имея опыта, делать не советую!

мало того что опыта нет, так и еще и нечем.

что должно гнуть, представляю по этому от части и была тема создана.

Думаю в Вашем влучае ремонт обойдётся дороже нового.

так нет новых, точней не находились пока тк это дело времени или случая

Узнал,это 2-х литровый Форд,а кулак скушало,потому что он иногда требует регулировки зазоров,как жигуль.

мимо, на других тоже клапанах тоже регулировка есть но там все красиво.

это М123.920 — рядная шестерка, 2.5литра 120л\с, от М115 отличается еще двумя цилиндрами в плюс.

.На мой взгляд,если подобный раритет ремонтировать,то только качественно,в оригинал,или никак.

именно, тк вариантов кроме как оригинал и нет, не подходит ни чего.

днем тему про кривокуково мастера который к этому двигателю ручки приложил сделаю.

ну а тут про восстановление пусть будет

Видео:Новые станки для ремонта ДВССкачать

Восстановление распредвалов.

Устранение деформации распредвала

. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы.

Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения.

После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Восстановление кулачков распредвала

и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой.

Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения.

Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. В противном случае нарушается радиус вершины кулачка, и, соответственно, происходит сбой фазы газораспределения. То есть, следующим этапом, после первого ремонта распредвала, служит замена распредвала.

Для опорных шеек распредвала

применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза.

Реставрированный распредвал должен иметь следующие, обязательные параметры:

- допустимая шероховатость поверхности изделия – не ниже 8 класса;

- конусность и овальность элементов распредвала не более 0,01 мм;

- отреставрированные поверхности должны иметь твёрдость НКС 54-62.

Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей.

Восстановление шатунов.

Восстановление нижней головки шатуна.

В ремонтной практике для восстановления нижней головки шатуна наибольшее распространение получило железнение. Восстановление нижней головки шатуна железнением производят в такой последовательности: предварительная механическая обработка, электрохимическая обработка, нанесение покрытия необходимой толщины, механическая обработка после железнения до нормального размера. При износе отверстия нижней головки шатуна более 0,1 мм предварительную механическую обработку производят шлифованием «как чисто» на внутришлифовальном станке.

Читайте также: Ремонт карданных валов в казани м7 телефон

Нижнюю головку шатуна перед железнением обрабатывают на алмазно-расточном станке. С помощью приспособления можно вести обработку шатуна с обеспечением параллельности осей верхней и нижней головок и заданного межцентрового расстояния. При износе менее 0,1 мм целесообразно с помощью трехместного приспособления хонинговать нижнюю головку шатуна специальными головками с алмазными брусками на вертикально-хонинговальном станке. Алмазные бруски прирабатываются в сборе с головкой до площади контакта с обрабатываемой поверхностью 60… 70%. При хонинговании шатуны обрабатывают по схеме «жесткий хон — плавающая деталь» и не закрепляют относительно приспособления. Приспособление обеспечивает обработку без перекоса и с выдержкой параллельности осей верхней и нижней головок в допустимых пределах.

После предварительной механической обработки шатуны монтируют на подвеску. Затем шатуны обезжиривают в течение 3…5 мин в растворе, содержащем: углекислого натрия, едкого натра, тринатрийфосфата, жидкого стекла. После этого их промывают сначала в горячей, потом в холодной воде.

Следующая операция электрохимической обработки шатунов — анодное травление в течение в растворе, содержащем: серной кислоты, сернокислого железа. После этой операции шатуны тщательно промывают в холодной проточной воде.

Далее шатуны подвергают железнению в электролите, содержащем: двухлористого железа, хлористого марганца, соляной кислоты. Продолжительность электролиза определяют из расчета скорости осаждения железа. Шатуны после железнения промывают в горячей воде и пассивируют в растворе, содержащем: азотнокислого натрия, технического уротропина, после чего опять промывают в горячей воде.

С целью удаления дендритов на вертикально-сверлильном станке в приспособлении шлифовальным кругом производят зачистку торцов, а фрезой — фасок шатуна. Приспособление обеспечивает обработку шатунов двигателей других марок при незначительной переналадке.

Шлифование и хонингование отверстия нижней головки шатуна после железнения производят с использованием оборудования и оснастки, а также режимов, применяемых для предварительной обработки.

Восстановление верхней головки шатуна

. Верхнюю головку шатуна рекомендуется растачивать до ремонтного размера с последующей запрессовкой втулки, увеличенной по наружному диаметру.

В расточенное отверстие верхней головки запрессовывают втулку с помощью приспособления. Запрессовку и выпрессовку втулки производят на гидравлическом прессе с предварительным подогревом головки шатуна до 200 °С.

После запрессовки втулку растачивают с использованием оборудования и оснастки, применяемых при растачивании верхней головки шатуна. Растачивание производят с припуском под раскатывание. Допускается одна спиральная или продольная риска при условии, что ее глубина не превышает 0,1 мм. Продольная риска в нижней трети поверхности втулки не допускается.

После растачивания во втулке зенкуют фаски 0,5X45° на вертикально-сверлильном станке зенковкой в приспособлении.

Затем производят раскатывание втулки на вертикально-сверлильном станке раскаткой.

Контроль восстановленных шатунов. Контролируют диаметры отверстий, овальность и конусность нижней и верхней головок шатуна нутромером. Непараллельность и неплоскостность осей отверстий нижней и верхней головок шатуна, а также межосевое расстояние верхней и нижней головок контролируют приспособлением. Контролируют образцами шероховатости. После контроля шатуны разбирают и зачищают пазы под усики вкладыша в крышке и шатуне на заточном универсальном станке ЗБ642 в приспособлении. При разборке разукомплектовка шатуна с крышкой не допускается. Затем шатуны собирают и комплектуют по весовым и размерным группам.

Перед дефектацией на прессе выпрессовывают втулку верхней головки шатуна. Затем на магнитном дефектоскопе шатуны проверяют на наличие трещин, после чего промывают в моечной машине и контролируют по всем параметрам на контрольном столе. Контроль также включает в себя проверку отверстий нижней и верхней головок шатуна, плоскостей разъема, отверстий под болты, опорных поверхностей под гайки и головки шатунных болтов, наличие скручивания, изгиба, вмятин и задиров. Далее шатун по транспортному устройству доставляют в отделение подготовки к железнению, где производят цековку опорных поверхностей под гайки шатунных болтов на вертикально-сверлильном станке, сборку на технологические болты. Для восстановления геометрии перед железнением на алмазно-расточном станке растачивают отверстия нижней головки шатуна. После предварительной механической обработки шатуны поступают в отделение железнения, где их монтируют на подвески и подвергают железнению нижнюю головку в соответствии с технологическим процессом.

Видео:Диагностика и ремонт распределительного валаСкачать

Распределение восстановления. Ремонт распредвалов

В наших прошлых статьях мы начали разговор о реставрации механизмов и деталей ДВС. Мы же осветили вопросы восстановления блока и головки цилиндров, рассмотрели случаи, когда есть смысл реставрировать коленвал.

Здесь оценим целесообразность ремонта распредвала. Как правило, распределительный вал считается одной из самых надежных и долговечных деталей двигателя, ведь его изготовляют из особых марок высокопрочного чугуна или легированных сталей с последующей термообработкой. Инженеры-проектировщики рассчитывают его ресурс на весь срок службы мотора.

При этом эксплуатации данной детали подразумевают циклические знакопеременные нагрузки и повышенное термическое воздействие, к тому же вал является прецизионным изделием, поэтому ключевое требование к нему – способность сохранять свои параметры во всех режимах работы ДВС. Все вышесказанное прозрачно намекает: запчасть этого класса не может быть дешевой.

И если проблема распределительный вал все-таки настигла, нужно готовиться к серьезным расходам…

…или все же не нужно?

Рассмотрим варианты. Новая оригинальная запчасть от официального представителя (при условии, что она еще выпускается) – это отправная точка для сравнения. Надежность и геометрические параметры идентичны исходному, но цена по плечу не каждому (а на дорогих моделях люкс-марок сравнима с ценой бюджетного двигателя в сборе).

Рынок предлагает желающим сэкономить недорогие китайские аналоги, однако «слава» металлургов из КНР говорит сама за себя: лучше уж купить б/у запчасть на разборке. Если вам повезет, вы отыщите вал не хуже родного за сравнительно небольшие деньги. Недостаток такого подхода – отсутствие каких-либо гарантий. Восстановление распредвала – это золотая середина среди рассмотренных вариантов.

Такое решение ненамного дороже обычного бэушного экземпляра, но представляет уже проверенный, оцененный и исправленный распредвал.

Как обычно, подкрепим теорию цифрами. Новый распредвал на Mercedes Benz E стоит около 600 долларов США. Китайские эрзацы можно приобрести в 4 раза дешевле. Не удивляйтесь, если прослужат они в 4 раза короче. Сайт PartMart предлагает восстановить распредвал Mercedes Benz E за 120 долларов. При этом в отличие от детали с разборки, данный образец хоть и не является новой запчастью, но уже обработан и протестирован, поэтому на него можно получить гарантию.

Нюансы реставрации распределительного вала

Конструктивно распределительный вал представляет собой ось с выполненными на ней кулачками и отшлифованными участками между ними – опорными шейками. Профиль кулачка рассчитывается по особым формулам конструкторами двигателя и фактически программирует режимы работы ДВС: он задает величину и смещение фаз цикла газораспределения, продувку камеры сгорания, таким образом обеспечивая надежную и бесперебойную работу мотора на всем интервале частоты вращения.

Кроме того, на распределительном валу находится разрезная шестерня, которая при помощи ремня либо цепи ГРМ синхронизирует обороты распределительного и коленчатого валов в строгом передаточном отношении 1:2. В теории ДВС существует 4 вида профиля: выпуклый, вогнутый, тангенциальный и безударный, при том что именно первый из них получил наибольшее распространение, а остальные считаются экзотикой и в серийных моделях применяются крайне редко. Поверхность кулачков вала, а так же опорных шеек создает пары трения с сопрягаемыми деталями: толкателями клапанов и постелью распредвала соответственно.

Как правило, в зоне контакта этих пар имеет место трение скольжения (кроме случаев с роликовыми толкателями клапанов, где происходит трение качения). Кулачки также могут испытывать ударные нагрузки при контакте с толкателем. Такие условия работы на большой частоте вращения приводят к усиленному переносу металла и ускоренному износу рабочих поверхностей, а так же к локальному повышению температуры, что ускоряет изменение структуры металла, а значит и его разрушение.

Конструкторы противодействуют этому негативному явлению повышением твердости рабочей поверхности (например, гальваническим хромированием, термообработкой химическим травлением и т.д.) высоким классом чистоты обработки и, самое главное, применением прогрессивных синтетических смазывающих материалов, создающих между трущимися телами масляную пленку.

Причины и признаки отказа валов

Первый признак неполадки — посторонний шум. Если при запуске мотора в районе ГРМ слышен нехарактерный стук – значит, пора обратиться на сервис. Конечно, неопытному водителю сложно определить, что и где именно стучит, и постукивание еще не повод для драмы, но первый звонок для того чтобы искать причину. Ведь всегда легче предотвратить неприятность, чем бороться с ее последствиями. Если игнорировать этот симптом, шум будет появляться все чаще даже при постоянной работе двигателя.

Причина может скрываться в одной и следующих проблем:

- износ опорных шеек распределительного вала;

- износ рабочих поверхностей кулачков, проявление на них сколов, раковин, царапин и трещин;

- разрушение зубьев разрезной шестерни;

- изгиб, нарушение балансировки, а следовательно радиальное биение вала;

- трещины на самом валу.

Кроме того, следует обращать внимание на подтеки и следы масла в районе сальника распредвала. Если он поврежден, то условия смазки не обеспечиваются, что грозит переходом к сухому трению со всеми вытекающими (во всех смыслах) последствиями.

Способы устранения дефектов

Поврежденный вал прежде всего проходит тестирование на соответствие заданным параметрам. Если износ не превышает допустимых пределов восстановления, то могут быть выполнены следующие операции:

- Шлифовка и полировка кулачка пастой гои позволит убрать мелкие дефекты поверхности такие как царапины и вмятины и обеспечить надежность покрытия масляной пленкой рабочей поверхности

- Перетачивание опорных шеек под ремонтный вкладыш постели (в этом случае распредвал придется сдавать в ремонт вместе ГБЦ, чтобы обеспечить их подгонку после ремонта)

- Рихтовка распредвала чеканкой либо прессом — выполняется, если допустимое отклонение от соосности не больше 0,1мм

Видео:Станок круглошлифовальный для шлифовки черенков ШКП 81Скачать

Ремонт постели распредвала своими силами » АвтоНоватор

Здравствуйте, уважаемые автомобилисты! Вдруг возникла неприятно-непонятная ситуация. Начав проводить тюнинг двигателя путем замены распредвала, или ремонта головки блока цилиндров, для устранения каких-то неисправностей, вдруг выясняется, что происходит зажимание распредвала.

Причины износа постели распредвала

Вроде бы никаких видимых дефектов: шейки в норме, блок двигателя в порядке, вкладыши заменены. Паниковать нет причин. Проведем дефектовку постели распредвала.

Ремонт или восстановление постели распредвала своими силами возможно лишь в части, касающейся выявлению неисправностей и съёму постели. Ремонт, восстановление постели придётся выполнять на станке. Такова особенность этой детали. Но, давайте по порядку.

Причины выхода из строя постели распредвала, напрямую влияют и на возникновение неисправностей шеек распредвала.

- относительно долгий срок службы двигателя;

- «масляное голодание». Проще говоря, работа двигателя определенное время с недостаточным уровнем моторного масла;

- отсутствие определенного масляного давления в двигателе;

- двигатель работает со старым или засорившимся масляным фильтром;

- разжижение масла, происходящее из-за попадания в него топлива;

- перегрев двигателя, и не обязательно он может быть явным (когда пар над капотом до неба).

Для того, чтобы принять решение о том, что нужно: замена, ремонт, восстановление постели распредвала, необходимо провести элементарную проверку состояния постели.

Проверка диаметров производится при помощи индикаторного нутромера, который настроен на определенный размер.

Полученные результаты вы сравниваете с теми параметрами, которые указаны в мануале от производителя. Кстати, данную операцию очень желательно выполнять и тогда, когда вы решили произвести замену штатного распредвала на тюнинговый распредвал.

После получения результатов и сравнения их с требуемыми, нужно принимать решение. Вариантов всего два: замена постели и ремонт (восстановление) постели распредвала. Третьего не дано. Мы не станем вам описывать последствия того, как неисправная постель распредвала, в итоге, приводит к необходимости капитального ремонта двигателя или замене головки блока цилиндров.

Ремонт постели распредвала

Восстановление постели распредвала своими силами, как уже говорилось, сводится к тому, что вы определяете неисправность и снимаете постель. Затем вы везёте её в мастерскую, где существует специальный станок, на котором можно провести расточку или хонингование постели распредвала. Станки для восстановления постели распредвала относятся к разряду постельно-расточных.

Желательно для консультации и подготовки везти и ГБЦ. Это связано с тем, что перед ремонтом постели ГБЦ потребует специальной обработки – напыления алюминиево-цинкового порошка.

Восстановление постели распредвала проводится одним из двух способов: расточка или хонингование. Саму технологию вам вряд ли будет интересно знать. Специалист, работающий на данном станке, доводит поверхность постели до требуемых параметров.

При этом вам скажут, возможен ли ремонт постели распредвала, или проще и эффективней будет произвести замену постели на новую.

Параллельно с ремонтом постели распредвала

Вы помните, какие причины приводят к выходу из строя постели распредвала. Поэтому, расточка постели является всего лишь шагом в комплексе ремонтно-диагностических работ. Попутно вам придётся выяснить и устранить причину возникновения неисправности постели распредвала.

- диагностировать систему смазки в т.ч. и масляного насоса;

- провести чистку и промывку масляных каналов блока и ГБЦ;

- проверка системы охлаждения двигателя;

- проверка топливной системы.

Естественно, при обнаружении неисправностей – ремонт для того, чтобы исключить в дальнейшем возникновение причин выхода из строя постели распредвала.

Удачи вам при ремонте постели распредвала.

Видео:Шлифовка распредвала своими рукамСкачать

Как выставить распредвал самостоятельно?

Неотъемлемой частью любого газораспределительного механизма является распредвал, количество кулачков которого всегда соответствует числу цилиндров силового агрегата автомобиля. Этот элемент отвечает за согласование работы поршней и клапанов, поэтому неправильная его настройка чревата сбоями в работе двигателя. Зачастую появившиеся проблемы связаны с деформациями механизма, возникающими вследствие сильного износа кулачков и шеек.

Стабильность формы деталей – чрезвычайно важный аспект надежности распредвала, и, в случае любых отклонений от нормы, следует сразу произвести его шлифовку и последующую балансировку. Правда, что касается последнего, то лучше всего с этой задачей справляются соответствующие специалисты автомастерских (им для этого даже стенд не требуется, но главное, чтобы механизм не имел биения).

Попробовать восстановить распредвал можно и в самостоятельном порядке, но нужно быть готовым к тому, что этот процесс не из легких и потребует выдержки. В некоторых случаях элемент можно выправить и отшлифовать под ближайший ремонтный размер, но тогда надо знать, как правильно выставить распредвал, ведь расположение кулачков в разных плоскостях вызывает определенные сложности в работе. Об этих нюансах мы поговорим чуть позже, а пока выясним, какие характерные поломки вызывают ремонт и последующую настройку указанного механизма.

Что может случиться с распредвалом?

Наиболее типичной проблемой распредвала является естественный износ деталей, выражающийся в царапинах и задирах на опорных шейках элемента или рабочей поверхности его кулачков. Также нередкой проблемой считается появление трещин и прогиб распредвала.

Причинами подобных явлений могут быть:

— недостаточное давление масла, обусловленное низким уровнем смазочной жидкости или применением низкокачественной продукции;

— разжижение масла (следствие перегрева мотора и попадания масла в топливо);

— большой пробег транспортного средства (с возрастом любое железо поддается коррозийным влияниям);

Читайте также: Как соединить компрессор от холодильника без реле

— неотрегулированный зазор клапанного механизма;

— дефекты гидрокомпенсаторов, толкателей, коромысел, штанг (то есть повреждения привода клапанов);

— неправильная установка газораспределительных фаз.

Учитывая природу данных неисправностей, вполне вероятно, что потребуются следующие ремонтные действия:

1. Шлифовка шеек распредвала до ремонтных размеров или же установка более толстых втулок и вкладышей;

2. Проверка и ремонт посадочных мест распределительного вала в головке блока цилиндров;

3. Промывка и чистка всех каналов головки блока цилиндров;

4. Проверка и ремонт систем питания и охлаждения двигателя;

5. Капитальный ремонт силового агрегата и полная замена распредвала (но это крайние меры).

В случае, когда причиной неисправности является износ или задиры на рабочей поверхности кулачков распределительного вала, требуется контроль всех систем силового агрегата: питания, охлаждения и системы смазки. Кроме того, в обязательном порядке следует осуществить регулировку (или ремонт клапанного механизма), замену гидрокомпенсаторов и восстановление распредвала.

Бывает, что виновником всех проблем оказывается прогиб детали, но проверить эту теорию можно только на специальном стенде. В случае подтверждения предварительных догадок и при наличии прогиба больше 0,05 мм, распредвал придется менять. Также, замене подлежит треснутый элемент (появление такого дефекта свидетельствует о соударении поршней и клапанов), распредвал с разрушенными шпоночными пазами или посадочными местами под шкивы привода.

Что касается ремонта описанной детали, то он вполне осуществим и в самостоятельном порядке, но не надо думать, что это очень простая задача.

Лучше всего соблюдать профилактические меры, выражающиеся в своевременной диагностике и устранении проблем в различных системах силового агрегата, а также в использовании только высококачественных смазочных жидкостей. Тогда, вполне вероятно, и замены распределительного вала удастся избежать.

Как правильно выставить распредвал?

При выполнении ремонтных работ не стоит забывать о таком понятии как «выставление распределительного вала». Эта часть всей процедуры ремонта играет немаловажную роль в дальнейшем исправном функционировании элемента, а значит, необходимо учитывать все нюансы и выполнить задачу как можно точнее.

Существует несколько вариантов выправления распредвала. Наиболее простым из них принято считать процесс оказания давления на точку искривления, для чего часто используют пресс. Вот только прежде чем решите воспользоваться именно этим методом, вспомните о том, что определить точное место деформации достаточно сложно, и есть вероятность оказать давление в другую точку.

Вторым способом, который часто используют специалисты, является метод «чеканки». Для этого в определенных местах распредвала создается напряжение деформации, но и тут нельзя быть полностью уверенным в конечном результате таких действий.

Одним словом, ни один из перечисленных способов не может дать гарантию, что описанный элемент снова не займет криволинейное положение по истечении некоторого времени.Так что же делать? Как правильно выставить распредвал автомобиля? Для начала, его нужно грамотно снять. Последовательность выполнения действий при демонтаже следующая:

1. Блокируем коленвал двигателя (можно воспользоваться помощью друга и на включенной повышенной передаче нажать на педаль тормоза);

2. Снимаем с распредвала зубчатое колесо, а с приводной цепи натяжители;

3. Ослабляем крепления головки блока цилиндров, причем делать это нужно в той последовательности, которая указана в инструкции по эксплуатации транспортного средства;

4. Снимаем вал коромысла и фиксируем положение цепи и звездочки по отношению друг к другу.

Следующим этапом на пути к так называемому «выставлению распредвала» является обратная установка в последовательности, противоположной снятию. Не забудьте проверить регулировку цепи привода, ведь для ее правильного размещения следует учитывать расположение специальных меток на ременном шкиве. Обратите внимание! Клапаны цилиндров, так же, как и регулировка цепи, выставляются в соответствии с инструкцией.

Видео:Особенности шлифовки коленчатых валовСкачать

ремонт постели распредвала

Ремонт постели распредвала или замена распределительного вала одна из ответственных операций, которая требует специального инструмента и для многих гаражных умельцев или просто водителей, может оказаться невыполнимой из-за отсутствия такого инструмента. Но всё же в этой статье будет описан такой ремонт, чтобы водители как автомобилей, так и мотоциклов имели представление о нём и благодаря этому имели возможность выбрать правильную мастерскую. Так же мной будет описано, как самостоятельно можно проверить, нужен ли вашему двигателю ремонт постелей распредвала.

Необходимость ремонта постелей распределительного вала может потребоваться после определённого пробега двигателя (от естественного износа, а какой это износ будет написано ниже), либо в случае несвоевременной замены масла и масляного фильтра, проблем с давлением масла (пары трения работали на сухую — масляное голодание), либо попадания продуктов износа в пары трения и от этого появления задиров и царапин на поверхностях постелей.

От появления задиров, царапин, или просто повышения рабочего зазора между поверхностями постелей и шеек распределительного вала, нормального давления масла уже не будет (подробнее о причинах уменьшения давления масла советую почитать вот тут) и такой мотор долго не протянет.

К тому же повышенные зазоры в постелях распредвала будут способствовать плохой работе двигателя (с шумом и стуком), а зазоры клапанов будут постоянно «уплывать», сальник распредвала будет быстро изнашиваться, а на многих двигателях ещё и проблемы с зажиганием будут, так как на внешнем выступе распредвала располагаются лепестки, проходящие через прорезь датчика Хола. В любом случае следует либо покупать новую головку блока (а стоит она не дёшево), либо ремонтировать постели распредвала, что и будет описано далее.

Как точно проверить нужен ли ремонт постелей распредвала.

Для начала следует убедиться в том, нужен ли вашему двигателю ремонт постелей и следует ли заменить распредвал или он ещё походит. Для этого следует сначала снять ремень ГРМ и снять распредвал (как это сделать пошагово можно почитать в статье «Замена распредвала» кликнув на неё).

Сняв крышки постелей и распредвал, сначала следует осмотреть поверхности опорных шеек распредвала, кулачков и эксцентрика, и поверхность трения с сальником. Эти поверхности должны быть отполированы и не иметь задиров (следов заедания), глубоких рисок, и если они есть, вал следует заменить, или отремонтировать, как будет описано ниже.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Тоже самое касается и постелей распредвала — корпуса подшипников скольжения распредвала не должны иметь трещин. Если на поверхностях постелей и их крышек имеются задиры, и глубокие царапины, то и замерять зазор нет смысла, следует ремонтировать постели по любому, чтобы избавиться от дефектов на поверхности (восстанавливать их поверхность, что и будет описано ниже). Если на поверхностях постелей и крышек нет задиров и царапин, то тогда следует проверить зазор между постелями и шейками распредвала.

Зазор определяется расчётом после промера шеек и отверстий в опорах (собранная постель с крышкой). Отверстия в опорах (корпусах подшипников скольжения) замеряются с помощью индикаторного нутромера, а диаметр шеек измеряется с помощью микрометра. Этот способ более точный, так как здесь можно и даже нужно замерить диаметры как шеек так и отверстий в корпусах подшипников в двух местах, развернув мерительный инструмент на 90°.

Это позволит убедиться, что шейки распредвала и отверстия подшипников не изношены овалом. Если овал обнаруживается (а это в 99 случаях из 100, но об этом подробнее ниже), то следует восстанавливать правильную (круглую) геометрию отверстия с помощью специальной борштанги или развёртки, об этом далее.

Распредвал с овальными шейками либо (протачивается) шлифуется на круглошлифовальном станке до нормальной геометрии, либо восстанавливается его размер напылением, а потом шлифуется. Всё зависит от степени износа шеек, а так же от степени износа постелей и от того, насколько они будут расточены.

Но для определения зазора (правда не так точно, но позволит понять требуется ремонт постелей или нет) так же можно воспользоваться калиброванной пластмассовой проволокой (можно использовать капроновую рыболовную леску). Для начала следует тщательно очистить шейки распредвала и опорные поверхности головки цилиндров и корпусов (крышек) подшипников скольжения, а так же следует удалить толкатели клапанов из головки цилиндров.

Далее уложите распредвал в опоры головки цилиндров и уложите на шейки кусочки пластмассовой проволоки. Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Остается раскрутить крепёж крышек постелей, снять их и вынув пластмассовую проволоку замерить её толщину микрометром в месте сплющивания — это и будет зазор между шейками распредвала и их постелями. Расчётный требуемый зазор для новых деталей должен быть 0,069 — 0,11 мм, а максимально допустимый зазор при износе деталей должен быть не более 0,2 мм. Если зазор более 0,2 мм, то требуется восстановление постелей распредвала или замена.

На некоторых автомобилях постели можно отделить от головки и заменить, но на большинстве моторов это цельная деталь (постели одно целое с головкой). А новая головка стоит не малых денег, так что есть смысл восстанавливать постели.

Восстановление постелей распредвала.

При работе любого двигателя, даже если на нем вовремя меняется масло и масляный фильтр, и с давлением масла всё в порядке, а пары трения не работают на сухую, и на поверхности не образуется задиров и царапин, всё равно постели (подшипники скольжения) постепенно изнашиваются.

И чем больше пробег автомобиля или мотоцикла, тем больше износ и отклонения от допуска, указанного выше. Причём изнашиваются отверстия постелей неравномерно, так как давящие на них шейки распредвала давят на низ постелей больше, чем на боковые стенки и отверстия получаются овальными. Поэтому основные цели ремонта всего две: избавиться от овала, сделав отверстия для шеек распредвала идеально круглыми, и добиться требуемого зазора (описанного выше) между восстановленными поверхностями постелей и шейками распредвала.

В гаражных условиях добиться этих целей нет возможности, так как потребуется станок для расточки и шлифовки отверстий постелей за одну установку, а так же потребуется оборудование для напыления шеек распредвала.

Ведь отверстия постелей будут расточены и диаметр их увеличится, а значит нужно будет увеличить напылением диаметр шеек распредвала, а затем шлифануть их, чтобы в итоге добиться требуемого зазора между шейками и поверхностями постелей. Ведь ремонтные распредвалы с увеличенным диаметром шеек найти в продаже не так просто (к тому же новый распредвал имеет не малую цену), некоторые фирмы их делают, но только лишь для некоторых моделей двигателей.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Некоторые мастера обходятся без станка, и восстанавливают отверстия вручную, с помощью специальной развёртки — это показано в видеоролике под статьёй. Но всё таки станок позволяет добиться более качественного и быстрого ремонта.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Сначала производится расточка отверстий постелей с припуском на окончательную обработку, а окончательная обработка — это алмазная шлифовка (алмазное развёртывание) поверхностей постелей, чтобы достичь отличной шероховатости поверхностей постелей.

После растачивания отверстий постелей (как на фото слева), они уже имеют идеально круглую геометрию и избавляются от различных дефектов типа рисок, царапин или задиров.

Далее отверстия шлифуются и их диаметры замеряются, а далее, исходя из этих диаметров можно теперь сделать вывод, на сколько увеличить с помощью напыления диаметры шеек распредвала, а затем шлифануть их.

При напылении, специальное оборудование позволяет напылять шейки не нагревая их и сам распредвал выше 100 градусов, а это очень важно, так как если перегреть распредвал, то его непременно поведёт и деталь будет испорчена (кривой вал).

Напыление разумеется производят на чуть больший диаметр, то есть с припуском на дальнейшую шлифовку шеек. После напыления, твёрдость напыленного слоя получается вполне приличной, в пределах 45- 50 НRC, то есть не меньше чем у шеек заводского вала. Кроме того, после шлифовки шейки распредвала не только подгоняются под требуемый диаметр, но ещё становятся идеально круглыми (ведь шейки тоже могут износиться в виде овала).

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

Кому интересно, как отремонтировать треснутую или перегретую головку двигателя, советую почитать вот эту статью, а как увеличить ресурс распределительного вала с помощью его несложной доработки, можно почитать вот тут.

Вот вроде бы и всё. Надеюсь данная статья будет полезна начинающим ремонтникам. И хотя описанный здесь ремонт в обычном гараже не сделаешь, ведь нужно соответствующее оборудование и инструмент, но зато теперь многие смогут проконтролировать ремонтников в сервисе, а так же смогут выбрать грамотную мастерскую по ремонту постелей распредвала, успехов всем.

Видео:Новинка: AZ CGA 270 - станок для шлифовки шеек коленчатого валаСкачать

Распредвал диагностика, замена и установка полный обзор

Рабочие такты автомобильного двигателя синхронизирует распределительный вал — отдельный узел газораспределительного механизма. Он редко повреждается, но если не следить за его техническим состоянием, это может произойти в самый неожиданный момент. Замена распредвала проводится только после тщательной его дефектовки.

Показания к замене распредвала

Следить за состоянием распредвала надо регулярно и тщательно. Его неисправность способна также вызывать масштабные поломки в самом двигателе автомобиля. Обычно распредвал начинает «хандрить» глухим стуком во время запуска двигателя. На холодных моторах шум может слышаться в зоне клапанной крышки.

Читайте также: Фиксатор балансирных валов bmw n47

Опытные водители понимают внутренний голос своей машины, быстро определяют урчание двигателя и «левые», нехарактерные шумы. Они в состоянии сразу различить негромкий и ровный звук распредвала, меняющий частоту в зависимости от оборотов ДВС. Если деталь неисправна, то это сопровождается глухими постукиваниями, напоминающими удары молотка.

О неисправности также свидетельствуют:

- ухудшение плавности хода машины;

- падение мощности ДВС;

- нестабильная работа на холостых оборотах;

- сильная вибрация мотора;

- сложный запуск в морозы.

Особое внимание уделяется сальникам распредвала — они не должны иметь разрывов, трещин или потёртостей. Осматривать надо также целостность привода. Однако по косвенным признакам определить износ распределительного вала сложно. Куда проще это сделать на снятой детали, осматривая её визуально со всех сторон. Нигде не должно быть выбоин, задиров, наплывов алюминия с подшипников. Признак несомненного износа — борозды и неровности на поверхностях коромысел и кулачков.

Проверка износа распредвала

В демонтированном состоянии распредвал также можно послушать. Для этого нужно одной рукой держать его параллельно земле, а другой — постукивать сверху. Не должно быть никаких стуков. Обязательно условие: распредвал не должен «ходить» по постели! Иначе, цепляясь за ограничитель, он будет неизбежно создавать шум, который можно ошибочно принять за неисправность.

Качественные распредвалы редко повреждаются раньше срока. А вот китайские или перепакованные в этой стране изделия имеют твёрдость раза в 1,5 ниже, чем у оригинальных. Хороший вал делается из кованной стали.

Замена на новый или восстановление старого распредвала

Повреждения всегда анализируются. По царапинам и задирам на опорных шейках, трещинам и деформациям, эксперты определяют степень износа. Обязательно исследуется область посадки узла в постели. Измеряются размеры шеек и опор корпуса — используется микрометр. Если повреждения сильные, а отклонения в диаметрах большие — проводить ремонт нецелесообразно. Восстановить в таком случае деталь будет сложно, это обойдётся гораздо дороже.

Когда дефекты незначительны — например, выработка вала слабо выражена, царапины на поверхности под сальники небольшие, проводится ремонт. В данном случае отлично поможет шлифовка поверхностей и установка новых сальников с небольшим осевым сечением.

Одна из самых частых неполадок распредвалов — это изнашивание кулачков. Дефект этот проявляет себя обычно характерным стуком внутри мотора при запуске на «холодную». Если игнорировать первоначальные симптомы, проблема усугубится. Возрастёт шум, появится металлический лязг уже не только на стадии пуска, но и в процессе движения.

Причинами раннего износа кулачков являются:

- засорение маслофильтра;

- заправка некачественным автолом;

- частый перегрев силовой установки — металл кулачков от этого начинает «вести»;

- низкий уровень смазки;

- ошибочно выставленный зазор клапанов;

- неправильно установленные фазы ГРС.

Вторая частая неисправность — дефекты шеек опоры. К ним относят задиры, царапины, различные потёртости. Опорные элементы также прогибаются, трескаются, изменяют начальную форму. Нарушения мелкого типа вызываются естественным износом или некачественным составом моторного масла. Они легко устраняются шлифовкой и одновременной очисткой внутренних деталей автомобильного мотора — цилиндров, поршней, колец. Одновременно маслонасос и система охлаждения ДВС подвергаются тщательной диагностике, некорректная их работа исправляется.

Искривление опорных шеек определяется не визуально, а на специальном оборудовании. Существует допустимая степень искривления, которая определяется величиной 0,05 мм (для легковых авто).

Значительные дефекты шлифовке не поддаются, поэтому распредвал заменяется новым. Однако крайне важно суметь выявить причину, которая привела к износу. В противном случае, проблема повторится. Как правило, кулачки и опоры часто ломаются, изнашиваются раньше срока в экстремальных условиях. Когда автомобиль эксплуатируется чаще нормы, попадает в ДТП и различные столкновения.

: диагностика износа распредвала

В ролике подробно описан износ кулачков распредвала. Как всё начинается, какие признаки возникают. Мастер показывает на примере распределительного вала Фольксваген, как определять износ элементов по фаске, в зависимости от степени тяжести — слабый, средний и полный.

Инструменты для замены распредвала

Наличие данных инструментов упростит процедуру:

- набор ключей и головок, включая трещотку;

- комплект отвёрток — обязательна шлицевая отвёртка для работы с сальником или пинцет;

- микрометр;

- вороток для зажима и вращения;

- динамометр — гаечный ключ для затяжки резьбовых соединений с точно заданным моментом;

- монтировка;

- съёмник и оправка для запрессовки;

- молоток.

Обязательно подготавливается перед заменой ремкомплект, включающий помимо самого изделия: вкладыши, сальник, болты крепления. Если система с гидрокомпенсаторами, то нужно заменить и эти детали.

Инструкция: снятие и установка распредвала

Перед демонтажем распредвал проверяется на осевое смещение. Надо не очень сильно стукнуть по постели и прислушаться. Если деталь стучит, неисправность подтверждается. Снимается деталь в следующей последовательности:

- ослабить хомут, отделить трубку сапуна от воздушного фильтра;

- вытащить шланг воздушного фильтра;

- скинуть трос подсоса;

- изъять привод газовой заслонки;

- вытащить клапанную крышку, открутив восемь гаек — они соединяют деталь с блоком цилиндров;

- установить распределительный вал в конец сжатия цилиндра номер 4;

- ослабить гайку натяжителя цепи распредвала, уперев монтировочную лопатку в башмак и крепко зафиксировав шток — если ослабить не получается, натяжной механизм полностью снять;

ослабление цепи распредвала

- отогнуть контршайбу и вывернуть болт крепления шестерни, освободить звёздочку распределительного вала — перед этим рычаг коробку передач поставить на четвёртую передачу, чтобы избежать проворачивания распредвала;

- снять цепь, подвесить её на проволоку;

- открутить фиксаторы постели к головке блока цилиндров, действуя в шахматном порядке;

откручивание болтов постели распредвала

Постель может сниматься вместе с распредвалом, как на Вазах или отдельно. Если она вытаскивается одновременно, то далее вытаскивается упорный фланец. Держится он на гайке под номером «10». После снятия фланца, вал извлекается из постели — надо немного приподнять кулачок, тем самым, освободив его от давления пружины.

Старый распредвал обязательно подвергается дефектовке. Как и говорилось выше, если уровень повреждений значительный, ремонтировать не имеет смысла. В ходе снятия распределительного вала проверяются одновременно другие части ГРМ — коромысла, пружины, маслосъёмные колпачки.

Установка нового или отремонтированного распредвала проводится строго по инструкции. Одно из главных правил — закручивать болты в определённом порядке и с нужным усилием. Например, для Жигулей момент затяжки составляет 18,3 Н/м.

- поставить пружину кулачка;

- смазать постель чистым маслом;

- установить новый распредвал так, чтобы кулачки не опирались на шайбу толкателя клапана верхней частью носика;

- завернуть болты упорного фланца, используя ключ на «10»;

- закрутить фиксаторы, действуя по той же схеме — через один;

- поставить на место разрезную шестерню, цепь, шайбы — цепь рекомендуется соединять с шестернёй ниткой, чтобы не было перескока по зубьям;

- затянуть крепёжный болт звёздочки, используя ключ на «17»;

- установить стопорную шайбу;

- задействовать механизм натяжения, уперев монтировку в башмак и крепко зажав шток распредвала.

Видео:Станок для шлифовки клапана и его торцовка RV3000 | Ремонт ГБЦСкачать

Восстановление распределительных валов | ТО и ТР автомобиля

Валы большинства двигателей изготавливают штамповкой из стали 40 и 45 или отливкой из специального чугуна (двигатель ЗИЛ-130).

Основные дефекты распределительного вала:

- изгиб вала

- износ и отколы кулачков и опорных шеек

- износ шпоночной канавки и посадочного места под распределительную шестерню

- износ или повреждение резьбы

Вал выбраковывают при трещинах, аварийном изгибе или скручивании, отломах металла на вершине кулачка более 3 мм его ширины.

Изгиб вала устраняют правкой в холодном состоянии на призмах под прессом. Допускаемое биение средних опорных шеек относительно крайних — не более 0,05 мм для большинства двигателей и не более 0,10 мм для двигателей А-41 и А-01М. Биение шейки под распределительную шестерню допускается не более 0,03 мм.

Опорные шейки распределительных валов шлифуют под уменьшенный ремонтный размер в центрах специального станка 3A433 или на круглошлифовальных станках электрокорундовыми кругами зернистостью 46-60 и твердостью СМ. Перед шлифованием зенкуют масляные отверстия, углубляют масляные каналы. В этом случае в блок цилиндров необходимо устанавливать втулки ремонтного размера.

При значительном износе опорных шеек их наплавляют в среде углекислого газа вибродутовой или плазменной наплавкой, наращивают железнением или газотермическим напылением. Перед наплавкой масляные каналы защищают графитными вставками, а перед железнением — свинцовыми. Наплавленные шейки шлифуют. При необходимости после грубого шлифования проводят закалку на глубину 2-3 мм.

Изношенную шейку под распределительную шестерню восстанавливают наплавкой в среде углекислого газа или железнением и обработкой под номинальный размер. Шпоночную канавку заплавляют электродом Э42 или в среде углекислого газа проволокой Св-18ХГСА и фрезеруют под номинальный размер. Смещение шпоночной канавки относительно диаметральной плоскости допускается не более 0,05 мм.

Изношенную шпоночную канавку можно восстановить фрезерованием под увеличенный размер шпонки. Ремонтную шпонку изготавливают из стали 45 и термически обрабатывают до твердости HRC3 40-50.

Изношенные кулачки шлифуют по копиру на станке 3A433 до выведения следов износа и восстановления профиля. После шлифования кулачка высота подъема клапана не изменяется. При износе кулачков по высоте больше допустимого значения их наплавляют ручной электродуговой сваркой электродом Т-590 или Т-630, автоматической наплавкой в среде углекислого газа порошковой проволокой при помощи специального копировального приспособления с охлаждением вала в процессе наплавки. При ручной электродуговой или газовой наплавке на боковые стороны кулачков устанавливают защитные экраны из меди или графита. Распределительный вал помещают в ванну с водой на подставки так, чтобы половина диаметра вала была в воде. После наплавки проверяют изгиб вала и при необходимости правят. Затем наплавленные кулачки предварительно обрабатывают абразивным кругом по шаблону, а после этого окончательно шлифуют на станке 3A433 по копиру.

Восстановленный распределительный вал должен иметь твердость поверхности кулачков и опорных шеек HRC3 54-62, шероховатость Ra 0,63-0,32 мкм.

Видео:Ремонт коленвала двигателя. Шлифовка коленвала на станке AMC-SCHOU (K1500-U)Скачать

Ремонт и замена распредвала своими руками при износе » АвтоНоватор

Доброго времени суток, уважаемые автолюбители! Мы не станем в очередной раз акцентировать ваше внимание на том, какую роль играет двигатель, а в двигателе головка блока цилиндров. Это категории, понятные каждому, кто сидит за рулем автомобиля.

Как проверить распредвал

Сразу же перейдём к рассмотрению вопроса о ремонте двигателя, если точнее, то такой его детали, как распредвал. Дело в том, что ремонт и замена распредвала могут быть проведены своими руками. Конечно кроме случаев, когда требуется применение профессионального оборудования, как, например, для восстановления постели распредвала.

Любые неисправности распредвала, в итоге, сказываются на работе всего двигателя со всеми вытекающими последствиями. Ведь именно распредвал отвечает за работу клапанов, а значит за мощность авто.

Как бы вам не хотелось, но в основном проверка распредвала может производиться только визуально, то есть потребуется снятие головки блока цилиндров. Степень износа распредвала можно приурочить либо к замене прокладки ГБЦ, либо в случае, если вы решили провести замену штатного распредвала на спортивный распредвал.

То есть, любой ремонт в области ГБЦ должен обязательно сопровождаться осмотром и диагностикой сальников распредвала, самого распредвала, и, конечно же, постели распредвала.

Возникла сл. проблема у моего друга на его зубиле 21081. После притирки клапанов на одном кулачке появилась дикая выработка (возможно и до притирки на нем уже было выкрашивание, я не видел). Посмотрел — похоже, что кулачек бьется о толкатель, перед тем, как перейти на плоскость регулировочной шайбы (хотя опять же я не уверен, возможно было выкрашивание до этого при отсутствии теплового зазора, а дальше уже пошла наклепка; дело в том, что мастер, который делал другу капремонт, не поставил датчик давления масла и машинка проехала без надлежащего смазывания по причине дохлого масляного насоса порядка 50 км, может меньше). Я так понимаю, причиной этому могла стать просадка этого клапана. остальные кулачки в порядке. Понятное дело, что распред под замену, но что можно в этом случае предпринять?! возможно ли к примеру на токарнике подточить краешек толкателя, или это вообще не в нем дело? а может если это невозможно, то заказать что-то из вашего арсенала.. (фотки этого ужаса я прикладываю архивом к письму.) (…)

Публикую присланные Кириллом фотографии:

Хорошо видно, что под проблемным кулачком стоит очень тонкая шайба, края толкателя либо вровень, либо выше, чем сама шайба. Толщина шайбы, наверняка, порядка 2,90-3,00 мм. Поскольку головка прошла через ремонт, скорее всего, получилось следующее — мастер заменил направляющие втулки клапанов, прозенковал сёдла, вследствие чего клапана поднялись к распредвалу, толщина шайб уменьшилась. Некоторые «мастера» подрезают торцы клапанов, что-бы увеличить толщину шайб, но мы так делать категорически не рекомендуем. В данном случае нужно было заменить проблемные сёдла на новые, что-бы толщина шайб уложилась в диапазон 3,50-4,50 мм. Тогда шайба была бы выше толкателя. В данном случае кулачок действительно «шкрябает» о край толкателя, вследствие чего идет огранка и интенсивная выработка. Конечно же, так ездить нельзя. Распредвал уже непригоден.

Варианты ремонта следующие:

1) Заменить седло на новое, поставить новый 2108 распредвал. 2) Поставить тюнинговый распредвал с уменьшенной базой кулачков, заменить клапана на новые (если торцы подрезаны при ремонте) и подпятниками вывести толщину шайб в диапазон 3,50-4,50 мм, проконтролировав, что-бы все шайбы были выше кромок толкателей. В этом случае замена седла не требуется.

Добавлено от 20 апреля 2010 г.:

Пришло новое письмо от Кирилла с фотографиями. Цитирую письмо от 20 апреля 2010 г:

Ужасы продолжаются — сняли распредвал — … ну это мягко сказать… мат летел в районе квартала… фотки прилагаются. Один клапан — какой-то странный фаски нет и утоплен он как-то меньше других в тарелку, но это не на том кулачке, который я присылал. На всех остальных кулачках есть явные следы выкрашивания, но торцы клапанов выглядят вменяемо. (…) Посмотрите на этот кошмар, и возможно ли что-то сделать или головешку однозначно на выброс? Остальные площадки опорные распреда — живы и никакой выработки нет. Возможно ли это из-за пробега при отсутствии(или недостаточном) давления масла? Еще раз повторюсь — не поставили клему датчика давления масла — проехал друг с дохлым маслонасосом где-то 30-50 км, не перегружая двигло, ибо обкатка.

Вследствие масляного голодания произошел задир постели в ГБЦ. Явно видно наволакивание алюминия на ответной части подшипника в крышке ГБЦ. Отверстие маслоподачи полностью перекрыто. Необходим сложный ремонт постели распредвала — напыление или наплавка поврежденных участков и расточка постели на горизонтально-расточном станке. Иначе — головка под замену.

Статья написана: 19 апреля 2010 г. Обновление: 20 апреля 2010 г. Автор статьи, фото-видео материалов: © Квазар Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала