Конструкция ступеней валов зависит от типа и размеров, установленных на них деталей (колес, подшипников, муфт, шкивов), способов закрепления этих деталей в окружном и осевом направлениях. При отработки конструкции вала следует уточнить размеры участков вала, ориентировочно принятые в проектировочном расчете, обеспечить повышение прочности вала путем возможного снижения концентрации напряжений, простоту и экономичность изготовления.

Переходные участки

Переходные участки вала между двумя смежными ступенями выполняют [1, 2]: 1. с галтелью радиуса r (галтель – поверхность плавного перехода от меньшего сечения к большему) – табл. 3; 2. с канавкой шириной в со скруглением для выхода шлифовального круга – табл. 4. Переход с канавкой создает более высокие концентрации напряжений, чем скругленный галтельный переход, поэтому канавки делают для участков вала с достаточным запасом прочности. В местах перехода от меньшего сечения (d) к большему (D), если на участок вала не устанавливают детали, то предусматривают галтели радиусом закругления R»0,4(D — d).

Если осевая фиксация деталей на валу осуществляется шестигранной или круглой шлицевой гайкой и один из участков имеет резьбу (рис. 2, рис. 3, б), то для выхода инструмента при нарезании резьбы выполняют канавки (табл. 5).

При установке подшипников на вал до упора в заплечик (уступ) необходимо обеспечить за счет выбора высоты t заплечика опорную поверхность для торцов колец подшипников (табл. 6). Высоту t определяет размер r фаски кольца подшипника. По табл. 6 выбирают минимальный размер t и t1 (t1— высота свободной части поверхности кольца для захвата съемниками при демонтаже подшипника).

Для конструкций валов , когда между подшипником и колесом устанавливают дистанционную втулку (кольцо), ее диаметральные размеры должны удовлетворять условиям контакта торцов втулки с колесом и с кольцом подшипника. Поэтому часто втулки делают Г – образной формы (рис. 4 или 5). При этом необходимо предусмотреть зазор С»2 мм между буртиком вала и торцом втулки.

| Размеры, мм | Диаметр вала d, мм | ||

| 20…28 | 32…45 | 50…70 | 80… | |

| r | 1,6 | 2,0 | 2,5 | 3,0 |

| f | 2,0 | 2,5 | 3,0 | 4,0 |

Канавки для выхода шлифовального круга

| Размеры, мм | Диаметр вала d, мм | |

| 10…50 | 50…10 | 100… | |

| в | 3,0 | 5,0 | 8,0 |

| h | 0,25 | 0,5 | 0,5 |

| R | 1,0 | 1,6 | 2,0 |

| R1 | 0,5 | 0,5 | 1,0 |

Канавки для выхода резьбового инструмента

| Размеры, мм | Шаг резьбы dМ, мм | ||||

| 1,25 | 1,5 | 1,75 | 2,5 | |||

| dK | dм – 1,5 | dм – 1,8 | dм – 2,2 | dм – 2,5 | dм – 3 | dм – 3,5 |

| в | ||||||

| r | 1,5 | 1,6 | ||||

| r1 | 0,5 | 1,0 |

Высота заплечиков для подшипников

| Размер, мм | Радиус r фаски, мм | ||||||

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| t | 1,0 | 1,8 | 2,5 | 3,0 | 4,0 | 4,8 | 5,5 | 6,5 |

| Размер, мм | Диаметр вала d, мм | |||||||

| 1…15 | 15…50 | 50…100 | ||||||

| t1 | 3,5 |

Концевые участки быстроходного и тихоходного валов могут быть цилиндрическими или коническими. Посадка деталей на конус обладает рядом достоинств: легкость сборки и разборки, высокая точность базирования. Концы валов серийного и массового производства делают, как правило, конусными. Цилиндрические концы валов проще в изготовлении и поэтому они имеют преимущественное распространение в единичном и мелкосерийном производстве.

Цилиндрические концы валов изготавливают по ГОСТ 12080-66 (табл. 7). Деталь, устанавливаемую на цилиндрическом конце вала, доводят до упора в заплечик высотой t. Размер t должен обеспечивать возможность установки на соседние участки вала (dУ; dп) подшипников, уплотнений без выема шпонки на концевом участке: dп = dУ = d+2t2+(1…2), где t2 – глубина шпоночного паза в ступице. Переходный участок вала между двумя ступенями выполняют с галтелью (табл. 3), а при шлифовании – с канавкой (табл. 4).

Читайте также: Как снять компрессор кондиционера форд мондео 3 бензин

Конические концы валов изготавливают по ГОСТ 12081-72 (табл. 8) с коностью 1:10 двух исполнений с наружной (тип 1) и внутренней (тип 2) резьбой.

Для повышения технологичности радиусы галтелей, размеры фасок канавок для выхода инструмента на одном валу желательно принимать одинаковыми. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают в одной плоскости и выполняют одной ширины, выбранной по меньшему диаметру вала.

Для соединения валов с колесами (шкивами, звездочками), передающими вращающий момент применяют шпонки, шлицы и посадки с натягом: шестерни и червяки обычно выполняют заодно с валом, реже насадными, если это оправдано конструктивно ( df1>> dБП см. рекомендации п. 2.1). Для вала-шестерни с размерами df1

Видео:Корпус подшипников.Скачать

Большая Энциклопедия Нефти и Газа

Видео:как снять внутреннюю обойму подшинника со ступицыСкачать

Перепад — диаметр — ступень

Перепад диаметров ступеней определяется диаметрами посадочных поверхностей под ступицы деталей ( принимают из ряда нормальных линейных размеров, см. разд. Так, желательно, чтобы перепад диаметров ступеней вала при наличии призматических шпонок позволял выполнять разборку без удаления шпонок из вала. [2]

Учитывая, что у подобных валов перепады диаметров ступеней обычно небольшие, можно считать, что обработка всех ступеней производится при постоянном числе оборотов шпинделя станка и одной и той же подаче на оборот. Это значит, что продолжительность обработки данной части вала пропорциональна подаче резца в минуту или, иначе говоря, полной длине прохода резца. [4]

Для уменьшения расхода металла, а также снижения трудоемкости обработки величину перепадов диаметров ступеней вала необходимо делать минимальной. Диаметры участков вала должны иметь стандартные значения по ГОСТ 6636 — 69 ( табл. П9) для ограничения номенклатуры режущего и мерительного инструмента. [5]

Для уменьшения расхода металла, а также снижения трудоемкости обработки величину перепадов диаметров ступеней вала необходимо делать минимальной. Диаметры участков вала должны иметь стандартные значения по СТ СЭВ 208 — 75 ( см. табл. П9) для ограничения номенклатуры режущего и мерительного инструмента. [6]

Для уменьшения расхода металла, а также снижения трудоемкости обработки, величину перепадов диаметров ступеней вала необходимо делать минимальной. Диаметры участков вала должны иметь стандартные значения для ограничения номенклатуры режущего и мерительного инструмента. [7]

Диаметры посадочных поверхностей ( под ступицы зубчатых колес, шкивов, звездочек и других деталей) выбирают из стандартного ряда посадочных размеров, диаметры под подшипники качения — из стандартного ряда внутренних диаметров подшипников качения. Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборки. Перепад диаметров ступеней вала при наличии призматических шпонок желательно выбирать так, чтобы иметь возможность разборки без удаления шпонок из вала. Перепад диаметров должен быть минимальным. [8]

Диаметры посадочных поверхностей ( под ступицы зубчатых колес, шкивов, звездочек и других деталей) выбирают из стандартного ряда посадочных размеров, диаметры под подшипники качения — из стандартного ряда внутренних диаметров подшипников качения. Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборки. [9]

Читайте также: Как запустить линейный компрессор в холодильнике что это такое

Диаметры посадочных поверхностей ( под ступицы зубчатых колес, шкивов, звездочек и других деталей) выбирают из стандартного ряда посадочных размеров, диаметры под подшипники качения — из стандартного ряда внутренних диаметров подшипников качения. Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборки. Перепад диаметров ступеней вала при наличии призматических шпонок желательно выбирать так, чтобы иметь возможность разборки без удаления шпонок из вала. Перепад диаметров должен быть минимальным. [10]

Такие резцы позволяют подрезать торец детали, поджатой задним центром, конечно, при условии, если зацентровка сделана с большим предохранительным конусом, захватывающим всю величину припуска на торце детали. Если перепад диаметров соседних ступеней детали превышает длину твердосплавной пластины, можно использовать резец, показанный на фиг. Вершину резцов целесообразно выполнять по радиусу 0 5 — 1, мм, строго согласуй радиусы резца и щупа. [11]

Перепад диаметров ступеней определяется диаметрами посадочных поверхностей под ступицы деталей ( принимают из ряда нормальных линейных размеров, см. разд. Так, желательно, чтобы перепад диаметров ступеней вала при наличии призматических шпонок позволял выполнять разборку без удаления шпонок из вала. [13]

В мелкосерийном производстве, если ступени втулок имеют большой перепад диаметров и значительную длину, даются для работы специальные заготовки ступенчатой формы со сквозным отверстием. В нашем же случае, поскольку перепады диаметров ступеней детали , а также их длины незначительны, можно пользоваться заготовками цилиндрической формы из сплошного материала или поковками с прошитым отверстием. [14]

Валы металлорежущих станков изготовляют из конструкционных сталей 20, 20Х, 45 и 40Х и в некоторых случаях из легированных сталей. В качестве заготовок для гладких и ступенчатых валов с перепадами диаметров ступеней не более 5 мм применяется прутковый материал. [15]

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Определение геометрических параметров ступеней валов

Выбор допускаемых напряжений на кручение

Выбор материала валов

ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ И ОПОРНЫХ КОНСТРУКЦИЙ

В различных узлах машин (в том числе в механических передачах) содержится ряд деталей, предназначенных для поддерживания вращающихся элементов зубчатых и червячных колёс, шкивов, звёздочек и т.д. Такие детали называются валами и осями. По конструкции оси и прямые валы мало отличаются друг от друга, но характер их работы существенно различен: оси являются поддерживающими деталями и воспринимают только изгибающие нагрузки; валы представляют собой звенья механизмов, передающие крутящие моменты и, помимо изгиба, испытывают кручение.

Нагрузки, воспринимаемые валами и осями, передаются на корпуса, рамы и станины через опорные устройства подшипники.

Части валов и осей, непосредственно соприкасающиеся с подшипниками, носят общее наименование «цапфы». Цапфу, расположенную на конце вала, называют шипом, а цапфу на средней части вала шейкой. Цапфы, передающие на опоры осевые нагрузки, называют пятами.

Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями. Валы при работе механизма всегда вращаются.

Признаками для классификации валов служат их назначение, форма геометрической оси, конструктивные особенности.

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию совместное действие кручения, изгиба и растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие, то их обычно не учитывают.

Читайте также: Канал для смазки в коленчатом валу

Расчёт редукторных валов производится в два этапа:

1-й проектный (приближённый) расчёт валов на чистое кручение;

2-й проверочный (уточнённый) расчёт валов на выносливость по напряжениям изгиба и кручения.

В проектируемых редукторах для валов рекомендуется применять термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х, 40ХН и др. Механические характеристики сталей для изготовления валов определяют по табл. 2.1.

Проектный расчёт валов редуктора выполняют только по напряжениям кручения (как при чистом кручении), то есть при этом не учитывают напряжений изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Для компенсации этого значения допускаемых напряжений на кручение выбирают заниженными в пределах []K= 12. 15 Н/мм2. Меньшие значения []K для быстроходных валов, большие значения []K для тихоходных валов.

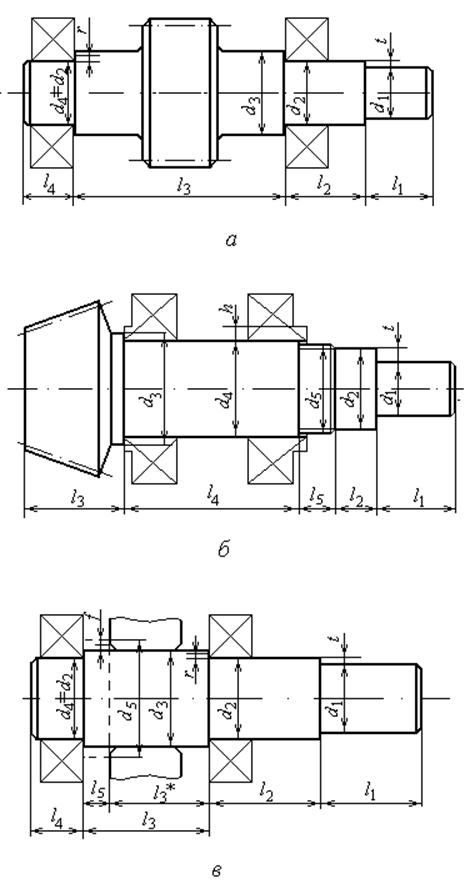

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. На рис. 3.1 приведены типовые конструкции валов одноступенчатых редукторов: а – быстроходный – цилиндрического; б – быстроходный – конического; в – тихоходный (— в коническом редукторе).

Проектный расчёт ставит целью определить ориентировочно геометрические размеры каждой ступени вала: её диаметр d и длину l

(см. табл. 3.1).

Определение размеров ступеней валов одноступенчатых редукторов, мм

| Ступень вала и её параметры d , l | Вал-шестерня коническая (рис. 3.1, б) | Вал-шестерня цилиндрическая (рис.3.1, а) | Вал колеса (рис. 3.1, в) | |

| 1 | 2 | 3 | 4 | 5 |

| 1 – под элемент открытой | d1 | где Т − крутящий момент, Нм | ||

| передачи или полумуфту | l1 | l1= (0.8. 1.5)d1− под звёздочку; l1= (1.0. 1.5)d1− под шестерню; l1= (1.2. 1.5)d1− под шкив; l1= (1.0. 1.5)d1− под полумуфту | ||

| 2 – под уплотнение крышки с | d2 | d2 = d1 + 2t- только под уплотнение | d2 = d1 + 2t | |

| отверстием и подшипник | l2 | l2 0,6d4 — только под уплотнение | l2 1,5d2 | l3 1,25d2 |

| 3 – под шестерню, колесо | d3 | d3 = d4 + 3,2r возможно d3 dfe1 | d3 = d2 + 3,2r возможно d3 df1; при d3> da1 принять d3= da1 | d3 = d2 + 3,2r |

| l3 | l3 определить графически на эскизной компоновке | |||

| 4 – под подшипник | d4 | d4 = d5 + (2. 4) | d4 = d2 | |

| l4 | l4определить графически | l4 = B − для шариковых подшипников; l4= B − для роликовых конических подшипников |

| 1 | 2 | 3 | 4 | 5 |

| 5 – под резьбу | d5 | d5под резьбу определить в зависимости от d2 | Не конструируют | d5= d3 + 3f; сту-пень можно за-менить распор-ной втулкой |

| l5 | l5 0,4d4 | l5 определить графически |

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски rmax подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

| d | 17. 24 | 25. 30 | 32. 40 | 42. 50 | 52. 60 | 62. 70 | 71. 85 |

| t | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,6 | |

| rmax | 1,5 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f | 1.2 | 1.6 | 2,5 |

2. Диаметр d1выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d1 = (0,8. 1,2) d1(дв),

где d1(дв)− диаметр выходного конца вала ротора двигателя (см. табл. 1.4).

3. Диаметры d2 и d4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника dп.

4. Диаметры ступеней (кроме d2 и d4) округлить до ближайшего стандартного значения из ряда Ra40 (см. табл. 2.5).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Смотреть владельцам осей BPWСкачать

Шпоночное или шлицевое. Какое соединение применять на мотобуксировщиках?Скачать

Что делать? Когда прокручивается подшипник.Скачать

Как снять внутреннюю обойму подшипника со ступицы.Скачать

Э03 01 1 Эскизная компоновкаСкачать

Усиленная Ступица для Прицепа под Жигулевское Колесо !Скачать

Съёмник наружного ШРУСа*.Скачать

Восстановление вала под подшипники.Скачать

Лекция 9. Валы и осиСкачать

Ступичный подшипник | какие бывают ступицы? #подшипник #ступица #колесоСкачать

Восстанавливаю прослабленный вал под подшипник.Скачать

КАК МОЖНО ПРОВЕРИТЬ СТУПИЧНЫЙ. #ремонтавто "Гараж №6"Скачать

Видео обзор ступицы для прицепа под жигулевские колесаСкачать

Чтобы не разбивало отверстия ступиц и шплинтыСкачать

СКОЛЬКО МОЖНО ЕЗДИТЬ С НЕИСПРАВНЫМ ПОДШИПНИКОМ СТУПИЦЫ?Скачать

4 1 1 Эскизная компоновкаСкачать

Как снять закисшую обойму подшипника с валаСкачать