Компрессор. Предназначен для преобразования механической энергии двигателя в потенциальную и кинетическую энергию газа. Судовой компрессор имеет то же назначение. К нему предъявляется ряд специфических требований, связанных с условиями эксплуатации, таких как малые габариты и масса, высокая степень надежности, коррозионная устойчивость, простота эксплуатации, постоянная готовность к часто повторяющимся пускам, способность в течение почти всего времени эксплуатации работать на переходных режимах.

По давлению воздуха различают компрессоры высокого (свыше 10 МПа), среднего (1—10 МПа) и низкого (до 1 МПа) давлений. Механизмы, в которых воздух сжимается от 0,015 до 0,3 МПа, называют воздуходувками или нагнетателями. По типу привода компрессоры делятся на электрические, дизельные и ручные. Встречаются судовые компрессоры с приводом от газовых турбин, так называемые турбонагнетатели.

Компрессоры воздуха высокого давления используются на судах (промысловых, судах-мастерских) с большим расходом воздуха (свыше 200 м 3 /ч), который расходуется как для пуска дизелей и работы тифона, так и для технологических нужд, а также для общесудовых систем большой воздуховместимости. Воздух среднего давления на судах обычно используется для пуска дизелей и в меньшем количестве — для вспомогательного котла и других потребителей. Воздух низкого давления идет почти исключительно на технологические нужды рыбообработки и калориферной рефрижерации трюмов при перевозке скоропортящихся продуктов.

Особенностью судовой воздушной системы является потребление воздуха из баллонов, а не от компрессора, как принято на промышленных предприятиях.

В системе сжатого воздуха не должно быть примесей масла и воды. Присутствие в воздухе масла может привести к взрыву, а наличие воды вызвать коррозию оборудования системы. Для очистки воздуха большинство компрессоров оборудовано водо-маслоотделителями, установленными после каждого из охладителей воздуха — конечного и промежуточного, которые могут быть кожухотрубными и змеевиковыми, автономными и встроенными в водяное пространство рубашек компрессоров.

Компрессоры могут быть объемного действия, в которых давление повышается уменьшением объема газа (поршневые, роторные, диафрагменные, винтовые) и динамического действия, повышающие давление преобразованием механической энергии привода в кинетическую энергию направленного движения газа с последующим преобразованием ее в потенциальную энергию (лопастные). По конструкции компрессоры можно разделить на три группы: поршневые, роторные и лопастные.

Принципиальные схемы компрессоров и воздуходувок объемного типа представлены на рис. 3.1.

Рис. 3.1. Принципиальные схемы компрессоров и воздуходувок объемного типа: а, б, в — поршневой, пластинчатый, винтовой компрессоры; г, д — роторные воздуходувки

В цилиндре 1 (рис. 3.1, а) при движении поршня 2 всасывается и сжимается газ, проходящий через всасывающий 3 и нагнетательный 4 клапаны. Для поршневых компрессоров характерны малая скорость (1,5—6 м/с) потока воздуха (газа) в процессе всасывания, сжатия и нагнетания, а также периодичность рабочего процесса.

К роторному типу относится пластинчатый компрессор (рис. 3.1, б), который состоит из корпуса 5, где эксцентрично размещен ротор 6 с пластинками 7. К этому же типу относятся винтовые компрессоры (рис. 3.1, в), состоящие из корпуса 9 с двумя винтами 8 и 10. На рис. 3.1, г, д приведены схемы разных исполнений двухроторных воздуходувок типа «Руте». В корпусе 13 вращаются два ротора 11 и 12.

Рис. 3.2. Принципиальные схемы лопастных компрессоров: а — центробежного; б — осевого

1, 3 — лопастное колесо; 2 — канал; 4 — направляющий аппарат

Схемы лопастных компрессоров центробежного и осевого типа приведены на рис. 3.2. Каждый компрессор состоит из рабочих колес и направляющих устройств. В центробежном компрессоре преобладает радиальное направление движения частиц, а в осевом частицы газа движутся по цилиндрическим поверхностям, параллельным оси вращения вала. Принципиальные схемы компрессоров соответствуют подобным схемам насосов.

Основные характеристики судовых пусковых электрокомпрессоров приведены в табл. 3.1.

Видео:Поршневой компрессорСкачать

Компрессоры высокого давления с дизельным приводом

Компрессорные установки поставляются полностью настроенными и готовыми к работе, в комплекте с блоком управления, который автоматически выключает компрессор при достижении заданного давления на выходе.

Компрессорные установки характеризуются высоким КПД, высококачественными компонентами большой надежности и высокой экономичностью в эксплуатации.

Конструкция компрессорной установки с прочным малообслуживаемым дизельным приводом, противоударной рамой и виброизолированным компрессорным блоком, а также установленными амортизаторами обеспечивает эффективную виброизоляцию компрессорной установки.

Компрессорные установки могут опционально укомплектовываться дополнительным оборудованием для обеспечения разнообразных специфических требований Заказчика.

Дизельным приводом может оснащаться любой компрессор серии СК как с воздушным, так и с водяным охлаждением.

Каждый компрессор оборудован:

- блоком управления;

- встроенной системой осушки и очистки;

- системой автоматического отвода конденсата;

- водомаслоотделителями после каждой ступени, кроме первой;

- охладителями;

- системой воздушного охлаждения;

- предохранительными клапанами после каждой ступени;

- клапаном поддержания давления;

- обратным клапаном на выходе;

- системой контроля давления и температуры после каждой ступени (опционально);

- системой индикации влаги (опционально);

- системой контроля за уровнем масла (опционально);

- системой индикации паров масла (опционально);

- системой определения состава газа (опционально).

Видео:Компрессор высокого давления. Реальная производительность.Скачать

Компрессоры судовых холодильных машин

Компрессор — основной элемент холодильной машины, предназначенный для отсасывания пара хладагента из испарителя, сжатия пара от давления р0 до рк и перемещения хладагента в машине. Энергия, подводимая двигателем к валу компрессора и преобразующаяся в нем в энергию сжатого пара, обеспечивает осуществление холодильного цикла.

В испарителе хладагент кипит за счет теплоты, поступающей от охлаждаемой среды. В результате кипения образуется пар, который отсасывается компрессором, поддерживающим в испарителе постоянные заданные пониженное давление и температуру кипения.

Необходимым условием поддержания постоянной величины параметров р0 и t0 в испарителе для установившегося режима является соответствие холодопроизводительности компрессора и теплового потока в испарителе. В этом случае весь образовавшийся в испарителе пар отсасывается компрессором.

Сжатый в компрессоре пар, имеющий высокие давление и температуру, направляется в конденсатор, где отдает теплоту окружающей среде. В результате передачи теплоты пар конденсируется и образовавшаяся жидкость после понижения давления до р0 поступает в испаритель.

Холодильные компрессоры, в отличие от общепромышленных (воздушных), имеют следующие особенности:

- в зависимости от внешних условий (температуры в охлаждаемом объекте и температуры окружающей среды) работают при различных давлениях нагнетания и всасывания;

- работают с хладагентами, имеющими различные физические и химические свойства (плотность, вязкость, текучесть, химическую активность и др.);

- технической характеристикой (кроме массовой или объемной подачи рабочего вещества) является холодопроизводительностъ;

- всасываемый пар может содержать капли жидкости, которые уменьшают холодопроизводительность, нарушают систему смазки и приводят к гидравлическому удару.

По принципу действия компрессоры делят на две основные группы:

- компрессоры объемного сжатия, в которых пар хладагента сжимается благодаря уменьшению замкнутого объема рабочего пространства, это — поршневые, винтовые и ротационные машины;

- компрессоры динамического сжатия, в которых процесс сжатия происходит при непрерывном принудительном перемещении рабочего вещества через проточную часть компрессора (при этом кинетическая энергия потока переходит в потенциальную), это — центробежные, осевые и вихревые машины.

Для вновь выпускаемых холодильных компрессоров объемного сжатия приняты следующие условные обозначения: П — поршневой (сальниковый), ПБ — поршневой бессальниковый, ПГ — поршневой герметичный, Р — ротационный (сальниковый), РБ — ротационный (бессальниковый), ВХ — винтовой (сальниковый), ВБ — винтовой бессальниковый.

В зависимости от вида применяемого хладагента холодильные компрессоры делятся на аммиачные и хладоновые (R12, R22, R502 и др.). В настоящее время выпускают унифицированные компрессоры, которые могут быть использованы для работы на различных хладагентах.

В зависимости от температурного диапазона работы компрессоры разделяют на высокотемпературные (от 10 до — 15 °C), среднетемпературные (от — 10 до — 30 °С) и низкотемпературные (ниже — 30 °С).

По холодопроизводительности компрессоры, как и машины, для которых они предназначены, условно делят на малые (Q0 120 кВт).

По частоте вращения вала различают компрессоры с частотой вращения 12,16,25 и 50 с -1 .

По степени герметичности компрессоры классифицируют на открытые (сальниковые), полугерметичные (бессальниковые) со встроенным электродвигателем, но с отъемными крышками и герметичные со встроенным электродвигателем в заваренном кожухе без разъемов.

В зависимости от типа привода компрессоры бывают с электродвигателями, двигателями внутреннего сгорания и др.

По характеру смазочного устройства различают компрессоры с принудительной смазкой и со смазкой разбрызгиванием. В настоящее время получают распространение компрессоры, в которых цилиндры не смазываются. В опытных образцах отечественных конструкций бескрейцкопфных хладоновых компрессоров шатунные подшипники выполнены из антифрикционного самосмазывающего материала АФ-ЗТ, состоящего из порошковых углеродных материалов и фенолформальдегидной смеси. Уплотнительные кольца с установленными в них стальными пружинящими кольцами изготовлены из фторлонококсовой композиции Ф4К20.

К холодильным судовым компрессорам предъявляют повышенные требования. Судовые компрессоры должны: иметь небольшую массу и габариты, а также высокие технические показатели; обладать высокой надежностью и долговечностью при эксплуатации; быть безопасными в работе; обладать высокой энергетической эффективностью при различных режимах работы; иметь низкий уровень шума и вибрации; обладать высокой степенью автоматизации.

На судах флота рыбной промышленности наибольшее применение получили поршневые, винтовые и ротационные компрессоры, работающие на хладагентах R717, R22 и R12.

Рабочие процессы в компрессорах

Основными элементами компрессора являются цилиндр, поршень, всасывающий и нагнетательный клапаны. Совокупность процессов, протекающих в цилиндре компрессора при возвратно поступательном движении поршня (всасывание, сжатие и нагнетание), составляет рабочий цикл компрессора. Цикл осуществляется за один оборот коленчатого вала.

Рабочие процессы компрессора графически изображают в индикаторной диаграмме, которая отражает изменение давления в цилиндре компрессора в зависимости от хода поршня. Диаграммы снимаются с работающего компрессора с помощью специального прибора, называемого индикатором, поэтому диаграммы названы индикаторньми.

Читайте также: Потеет компрессор кондиционера лада веста

Процессы всасывания и нагнетания в рабочем цикле происходят с переменной массой рабочего вещества и не являются линиями термодинамических процессов.

Количество теплоты, отводимое холодильной машиной от охлаждаемой среды в единицу времени, определяет холодопроизводительностъ машины.

Холодопроизводителъностъ компрессора — это холодопроизводительность машины, в составе которой данный компрессор обеспечивает массовую подачу хладагента.

Классификация поршневых компрессоров

Поршневые компрессоры (в дополнение к общей классификации холодильных компрессоров) различаются по следующим признакам: типу кривошипно-шатунного механизма — крейцкопфные и бескрейцкопфные; направлению движения паров хладагента в цилиндре — прямоточные и непрямоточные; числу ступеней сжатия — одно-, двух-и трехступенчатые; количеству цилиндров — одно- и многоцилиндровые (2, 4, 6, 8 и 16); расположению осей цилиндров — горизонтальные, U-, W-, UU- и звездообразные.

Кроме этого, поршневые компрессоры разделяются: по конструкции корпуса компрессора — блок-картерные и блок-цилиндровые; характеру охлаждения — с водяным и воздушным охлаждением, и т. д.

Крейцкопфные компрессоры с большой холодопроизводительностью, массой и габаритами на судах применения не нашли.

В судовых холодильных установках распространены бескрейцкоп-фные (прямоточные и непрямоточные) быстроходные, блок-картерные, многоцилиндровые компрессоры с U- и UU- образным расположением цилиндров.

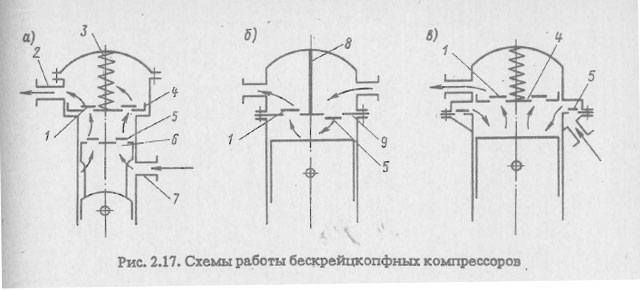

Схемы работы бескрейцкопфных компрессоров показаны на рис. 2.17. В прямоточных компрессорах (рис. 2.17, а) всасывающие клапаны 5 расположены в днище поршня 6, а нагнетательные клапаны 1 -в верхней внутренней крышке безопасности (ложной крышке) 4. Всасываюащй патрубок 7 компрессора сообщается с полостью поршня. Нагнетательный патрубок 2 расположен в верхней части цилиндра.

При ходе поршня вниз в рабочей полости цилиндра давление над поршнем снижается, всасывающий клапан открывается и пар через всасывающий патрубок 7 поступает в надпоршневое пространство. При движении поршня вверх всасывающий клапан закрывается, пар сжимается и выталкивается через открытый нагнетательный клапан 1 и через патрубок 2 в конденсатор. Ложная крышка 4, прижимаемая к цилиндру буферной пружиной 3, предохраняет компрессор от гидравлического удара при попадании жидкого хладагента в цилиндр.

В прямоточных компрессорах объемные потери, вызываемые подогревом всасываемого пара λω, уменьшаются за счет меньшего нагревания пара, поступающего в цилиндр.

Недостатки прямоточных компрессоров — большая масса поршня, ограничивающая частоту вращения коленчатого вала, и невозможность регулирования холодопроизводительности компрессора путем принудительного открытия всасывающих клапанов.

Непрямоточные компрессоры выполняются двух видов: с расположением всасывающих и нагнетательных клапанов в клапанной плите (рис. 2.17, б) и с периферийным расположением всасывающего клапана (рис. 2.17, в).

В малых хладоновых компрессорах всасывающие 5 и нагнетательные 1 клапаны расположены в неподвижной клапанной плите 9 (см. рис. 2.16, б). Крышка цилиндров разделена перегородкой 8 на всасывающую и нагнетательную полости. При ходе поршня вниз давление в цилиндре снижается и через всасывающий клапан 5 в рабочую полость цилиндра всасывается пар из испарителя. При ходе поршня вверх всасывающий клапан закрывается, пар сжимается и через нагнетательный клапан выталкивается в конденсатор.

В непрямоточных компрессорах средней и крупной холодопроизводительности всасывающие клапаны размещены периферийно (см. рис. 2.17, в), что позволяет увеличить проходное сечение клапанов (всасывающих и нагнетательных) и, следовательно, уменьшить дроссельные потери.

Поршни непрямоточных компрессоров имеют меньшую массу, что делает возможным увеличение частоты коленчатого вала.

Детали поршневых компрессоров

Прямоточные и непрямоточные бескрейцкопфные компрессоры имеют следующие основные узлы и детали: картеры (блок-картеры), цилиндры (блоки цилиндров, гильзы цилиндров), поршни с поршневыми кольцами, кривошипно-шатунный механизм (шатуны, коренные и эксцентриковые валы), сальники, клапаны (всасывающие и нагнетательные), смазочное устройство, предохранительные клапаны и др.

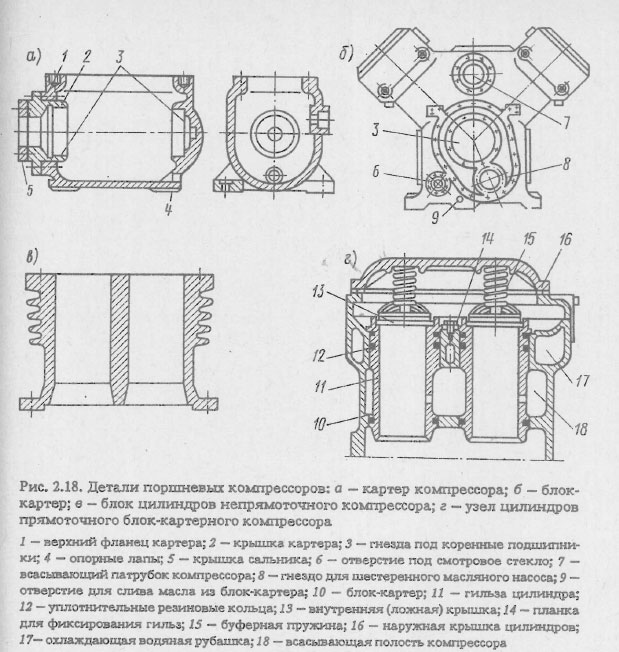

Картеры и блок-картеры — основные узлы бескрейцкопфных компрессоров, в которых расположены все части машины. Эти узлы воспринимают все возникающие в компрессоре усилия.

Картер (рис. 2.18, а) в нижней полости заполняется маслом для смазки трущихся пар. Сверху к нему крепится шпильками цилиндровый бак. Для осмотра коренных и шатунных подшипников, а также сборки кривошипно-шатунного механизма в картере имеются боковые и торцевые отверстия, закрываемые крышками. Через переднее торцевое отверстие при сборке вводят (или при разборке вынимают) коленчатый вал.

Заднее торцевое отверстие закрывается крышкой, в которой расположен сальник, обеспечивающий герметичность компрессора в месте выхода коленчатого вала из картера. Для наблюдения за уровнем масла в картере имеется смотровое стекло. В компрессорах малой холодильной мощности (ФВ-6) картеры имеют одну торцевую крышку.

Современные бескрейцкопфные компрессоры, как правило, выполняют блок-картерными.

Блок-картер (рис. 2.18, б) представляет собой единую отливку, включающую картер, блок цилиндров, всасывающие и нагнетательные коллекторы. В гнездо отливки вставляются цилиндровые гильзы. Благодаря отсутствию разъемов блок-картера конструкция более жесткая и прочная, обеспечивает повышенную герметичность.

Картеры и блок-картеры изготовляют из серого чугуна СЧ18 или СЧ21. Картеры малых компрессоров транспортных холодильных машин выполняют из алюминиевых сплавов.

Картеры судовых компрессоров иногда имеют углубление для масляных ванн, в которых размещают масляные фильтры грубой очистки. Такая конструкция защищает масляные фильтры от оголения при крене (до 45 °) и дифференте (до 15°) судна.

Цилиндры в вертикальных и U-образных компрессорах выполняют в одном двухцилиндровом блоке (рис. 2.18, в), который крепят с помощью шпилек к картеру. В компрессорах блок-картерной конструкции применяют сменные цилиндровые гильзы (рис. 2.18, г). Цилиндры и блоки цилиндров изготовляют из высокопрочного чугуна марок СЧ21 или СЧ44. Гильзы выполняют из стали или легированного чугуна.

В цилиндрах компрессоров гильзы устанавливают по скользящей посадке и уплотняют с помощью резиновых колец (см. рис. 2.18, г). В верхней части цилиндров средних и крупных компрессоров, работающих на хладагентах R717 и R22, имеются водяные и охлаждающие рубашки. Крышки цилиндров в отдельных случаях выполняют с полостями для водяного охлаждения. В компрессорах, работающих на хладоне R12, цилиндры и наружные крышки цилиндров отливаются оребренными для лучшего охлаждения их воздухом.

В верхней части цилиндров блоки цилиндров закрываются внутренней и наружной крышками. В хладоновых компрессорах внутренняя крышка (клапанная доска), на которой расположены клапаны, закреплена между цилиндром и наружной крышкой. В аммиачных компрессорах внутренняя крышка является ложной крышкой, прижимаемой к цилиндру буферной пружиной (см. рис. 2.18, г). Внутренняя поверхность цилиндров и цилиндровых гильз обрабатывается шлифованием (8-9 класс).

Поверхность клапанной доски с обеих сторон после шлифования притирается по плите. Ложная крышка притирается по торцу цилиндра.

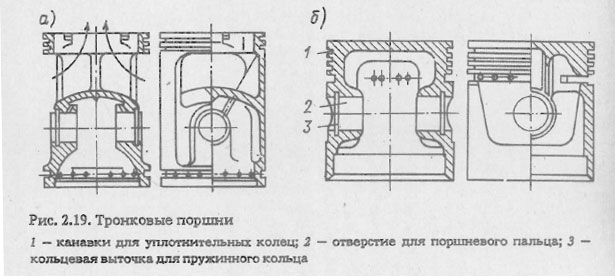

Порщни открытые (тронковые) проходные и непроходные применяют в бескрейцкопфных компрессорах. Проходные поршни с отверстиями и окнами для прохода паров хладагента используют в прямоточных компрессорах, а непроходные поршни е верхним сплошным дном — в непрямоточных. Тронковые поршни для уменьшения массы изготовляют пустотелыми и открытыми со стороны картера.

На внутренней поверхности поршней имеются приливы (бобышки) в местах прохождения отверстий для поршневого пальца. В отверстиях бобышек проточены канавки для установки пружинных шайб, ограничивающих осевое перемещение поршневого пальца.

Проходной поршень (рис. 2.19, а) имеет удлиненную форму. В головке поршня устанавливается всасывающий клапан. Перегородка в поршне отделяет полость всасывания от картера. На боковой поверхности поршня сделаны канавки для установки уплотнительных (компрессорных) и маслосъемных колец. Канавки для уплотнительных колец протачивают в верхней части поршня, а для маслосъемных колец — в нижней части (юбке) поршня. Отверстия в канавках поршня служат для возврата масла в картер компрессора.

Непроходной поршень (рис. 2.19, б) отличается простотой конструкции и небольшой массой. Канавки для маслосъемных колец делают непосредственно за компрессионными кольцами или у нижней кромки поршня.

Поршни диаметром до 50 мм имеют неглубокие канавки для сбора и равномерного распределения масла в зазоре между поршнем и цилиндром. Для изготовления тронковых поршней применяют чугун марок СЧ21 или СЧ24 и специальные алюминиевые сплавы марок Ал-5, Ал-10В (без присадки магния).

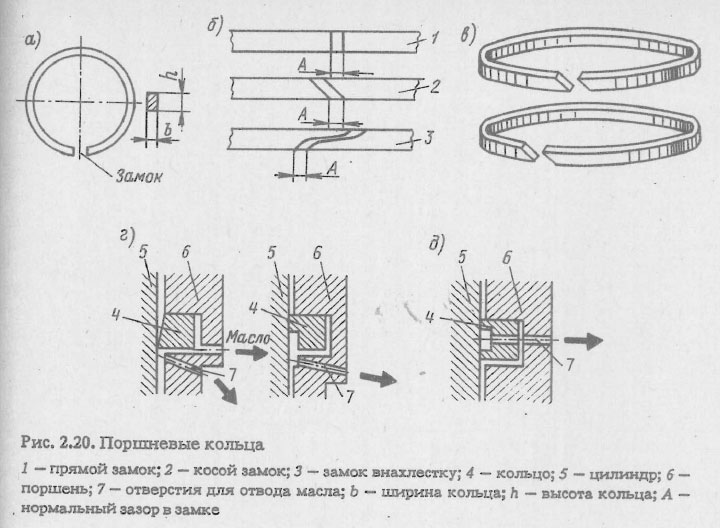

Поршневые кольца по назначению разделяют на уплотнительные (компрессионные) и маслосъемные. Уплотнительные кольца, устанавливаемые в верхних канавках поршня (рис. 2.20, а), предназначены для уплотнения зазора между зеркалом цилиндра и поршнем. Наружная поверхность поршневого кольца плотно прилегает к зеркалу цилиндра и оказывает на цилиндр равномерное давление. Плоские торцевые поверхности кольца прилегают с зазором к боковым поверхностям канавок на поршне. В свободном состоянии наружный диаметр поршневого кольца больше внутреннего диаметра цилиндра.

Нормальный зазор в замке, характеризующий его упругость, при свободном состоянии кольца составляет 0,1 диаметра цилиндра. При установке кольца в цилиндр зазор в замке, называемый тепловым зазором , уменьшается до 0,004 диаметра цилиндра. Форма замка бывает прямой, косой и внахлестку (рис. 2.20, б, в). Замки колец при установке их на поршне смещают один относительного другого на 90°.

Маслосъемные кольца снимают избыток масла со стенок цилиндра. Кольца выполняются коническими (рис. 2.20, г) и с проточенной кольцевой канавкой (рис. 2.20, д).

При движении поршня вверх между цилиндром и коническим кольцом образуется масляный клин, отжимающий кольцо в канавку поршня, в результате масло остается на стенке цилиндра. Во избежание сопротивления сжатого кольца со стороны масла, находящегося между поршнем и кольцом, в канавке поршня сверлят отверстия для сообщения ее с внутренней полостью поршня.

При обратном ходе поршня масло снимается кольцом и через другие отверстия в поршне возвращается в картер. В маслосъемном кольце с проточенной кольцевой канавкой сделаны отверстия или узкие щели. Снятие масла со стенок цилиндра происходит как при ходе поршня вниз, так и при ходе вверх. Масло через отверстия (щели) в кольце и отверстия в поршневой канавке стекает в картер.

Читайте также: Реле давления для компрессора cxfxc

Поршневые металлические кольца изготовляют из чугуна-марок СЧ21, СЧ22 и СЧ24. В новых моделях компрессоров применяют неметаллические поршневые уплотнительные и маслосъемные кольца. Такие кольца уменьшают износ поршневого уплотнения. Кольца изготовляют литьем под давлением из композиции ТНК-2Г5, получаемой на основе капроновой смолы с графитовым наполнителем. Для придания большей упругости в пластмассовых кольцах размещают эспандеры из стальной ленты.

Поршневые пальцы являются соединительным звеном шатуна с поршнем. Различают плавающие пальцы, имеющие зазоры в соединениях с верхней головкой шатуна и с бобышкой поршня, и неподвижные, закрепленные в бобышке поршня. Пальцы изготовляют пустотелыми из сталей 20, 15Х, 20Х с последующей цементацией на глубину 1-1,5 мм и закалкой или из стали 45 с закалкой поверхности токами высокой частоты (ТВЧ). После термообработки пальцы шлифуют до необходимого размера.

В малых хладоновых компрессорах для предотвращения осевого перемещения в отверстия пальца вставляют бронзовые или алюминиевые пробки.

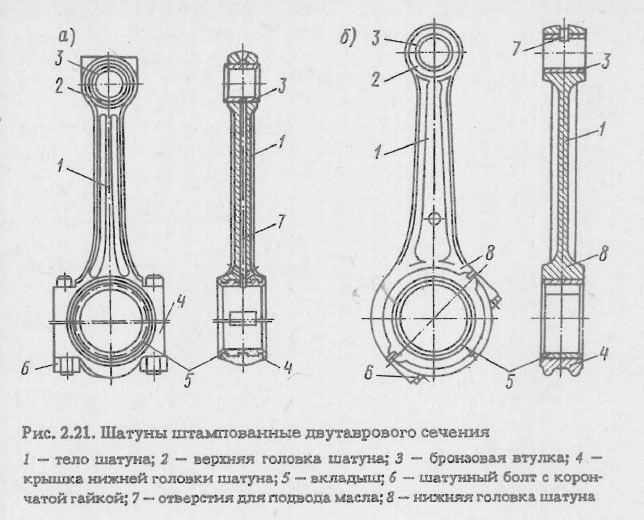

Шатун соединяет коленчатый (эксцентриковый) вал с поршнем и служит для преобразования вращательного движения вала в возвратно-поступательное движение поршня. Шатуны представляют собой стержни двутаврового сечения с двумя головками.

В отверстие верхней неразъемной головки шатуна запрессовывают бронзовую втулку (Бр0Ф-6,5-1,5). Втулка является подшипником поршневого пальца (головной подшипник). Нижняя разъемная головка шатуна служит для соединения с коленчатым валом. Разъем нижней головки может быть горизонтальным, перпендикулярным оси шатуна (рис. 2.21, с), или косым (рис. 2.21, б). Съемная нижняя часть головки соединяется с шатуном двумя шатунными болтами.

В малых компрессорах внутреннюю поверхность нижней головки шатуна заливают баббитом марок Б-83, Б-16, БН. В нижней головке шатуна устанавливают стальные (толстостенные или тонкостенные) вкладыши, залитые баббитом.

Тонкостенные вкладыши изготовляют из стальной ленты толщиной 0,9-3 мм и заливают антифрикционным сплавом СОС 6-6 (88 % свинца, 6 % сурьмы и 6 % олова) толщиной 0,25-0,7 мм. При заливке баббита в нижнюю головку шатуна или при установке в нее толстостенных вкладышей величину масляного зазора между шатунной шейкой и вкладышем регулируют с помощью набора металлических прокладок толщиной 0,5-1 мм. Равномерность прилегания шейки коленчатого вала к подшипнику достигается пришабриванием баббитовой заливки.

Нижнюю головку шатуна с тонкостенными вкладышами собирают без регулировочных прокладок. Вкладыши фиксируют в теле и крышке шатуна штифтами или фиксирующими выступами. Шатуны малых компрессоров с эксцентриковыми валами выполняют с неразъемными головками.

При принудительной смазке шатунного подшипника и подшипника поршневого пальца масло подается к ним от масляного насоса по сверлениям в коленчатом валу и теле шатуна. В некоторых конструкциях для смазки верхней головки шатуна используют трубку, впаянную в нижнюю и верхнюю головку шатуна. По трубке масло поступает из нижней головки шатуна в головной подшипник. В малых компрессорах смазка головных и шатунных подшипников осуществляется разбрызгиванием.

Шатуны изготовляют из сталей марок 35, 40 и 45 коваными или штампованными с последующим отжигом и нормализацией. Для малых компрессоров шатуны делают из бронзы без втулок и вкладышей, а также из алюминиевого сплава (силумина) с бронзовыми втулками в обеих головках.

Шатунные болты являются наиболее ответственными деталями компрессора, от которых зависит его надежная и безаварийная работа. Материалом для шатунных болтов служит качественная углеродистая или легированная сталь 45,40Х, 38Х, 40ХА.

Гайки шатунных болтов выполняются корончатыми, при сборке они шплинтуются во избежание самоотвинчивания.

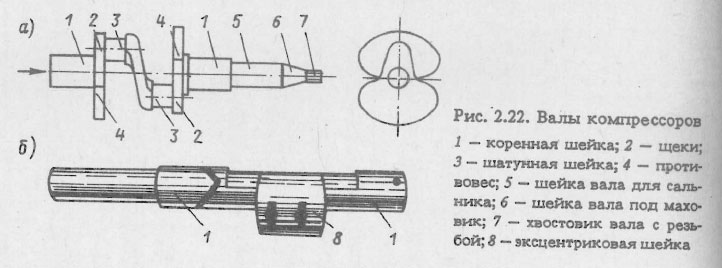

Коренные валы в зависимости от конструкции разделяют на коленчатые (рис. 2.22, а) и эксцентриковые (рис. 2.22, б).

Коленчатые валы выполняются, как правило, двухколенчатыми и двухопорными. Коренные шейки вала устанавливают в подшипниках качения или скольжения, расположенных в картере компрессора. Подшипники качения применяют шариковые и роликовые. В качестве подшипников скольжения используют бронзовые и чугунные втулки.

На шатунных шейках коленчатого вала закрепляют шатуны, количество которых зависит от конструкции компрессора. Шатунные и коренные шейки соединяются посредством щек, на которых имеются противовесы для уравновешивания сил и моментов инерции. На удлиненный конец вала устанавливаются сальник и полумуфта, закрепляемая на валу гайкой.

При ременной передаче маховиком является шкив. В бессальниковых и герметичных компрессорах на удлиненный участок вала устанавливают ротор электродвигателя. Полумуфты, шкивы и роторы служат маховиком, предназначенным для выравнивания угловой скорости коленчатого вала за один оборот.

Для подвода смазки к подшипникам скольжения в компрессорах с принудительной ее подачей в шейках и щеках коленчатого вала просверлены каналы с выходом на поверхность шатунных и коренных шеек. Плавный переход от шейки вала к щеке, выполненный по радиусу или под углом, называют галтелью.

Коренные валы изготовляют коваными или штампованными из качественных конструкционных сталей марок 35, 40, 45 и низколегированных сталей марок 40Х, 40ХН и ЗОХМА. Шейки коленчатого вала (шатунные и коренные) закаливают токами высокой частоты. Чистота обработанных шеек вала, работающих в подшипниках скольжения, должна быть не ниже 9-го класса, а для подшипников качения — не ниже 7-го класса.

В кривошипно-шатунных механизмах движения с эксцентриковым валом (рис. 2.22, б) применяют шатуны с неразъемной нижней головкой. Эксцентриковые валы изготовляют из стали марок 20, 20Х (с последующей цементацией и закалкой) и стали 45 (с закалкой ТВЧ).

Валы используют в компрессорах с малым ходом поршня (герметичные и ротационные компрессоры).

Всасывающие и нагнетательные клапаны отделяют полости всасывания и нагнетания компрессора от его рабочей полости. Через всасывающие клапаны холодный пар из полости всасывания компрессора поступает в цилиндр компрессора, а через нагнетательные клапаны сжатый горячий пар выходит в нагнетательную полость.

В бескрейцкопфных холодильных компрессорах применяют самодействующие клапаны. Открываются и закрываются клапаны при возникающей разности давлений, действующих на клапанную пластину. Нагнетательный клапан начнет открываться, когда давление в цилиндре становится выше давления в нагнетательной полости и выше давления, создаваемого пружиной клапана. Всасывающий клапан также откроется, когда давление в цилиндре будет ниже, чем давление во всасывающей стороне компрессора. Пружины клапанов предназначены для быстрого закрытия клапана и преодоления инерции пластин при равенстве давлений с обеих сторон.

Конструкция клапана должна обеспечивать: плотность закрытия, своевременность открытия и закрытия, износоустойчивость, минимальный „мертвый” объем, небольшое сопротивление проходу пара. В зависимости от формы клапанной пластины различают клапаны ленточные (полосовые), кольцевые, пятачковые, дисковые и лепестковые.

В современных компрессорах применяют кольцевые пластинчатые клапаны, полосовые беспружинные и пятачковые пружинные.

Любой клапан состоит из седла, пластины и направляющей пластины (розетки), которая одновременно является ограничителем подъема клапана над седлом.

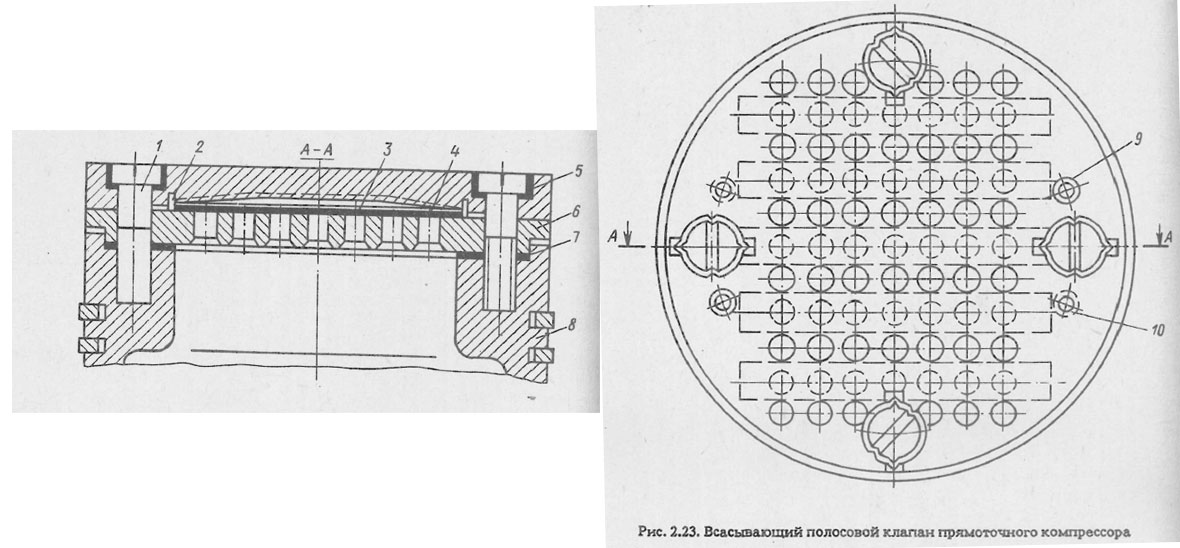

Всасывающий полосовой клапан прямоточного компрессора показан на рис. 2.23. Седло 6 и розетка 4 укреплены на поршне 8 четырьмя винтами 1 с потайной головкой, которые застопорены от проворачивания колпачками 5. Седло и розетку крепят друг к другу двумя потайными винтами 9, точность их взаимного расположения фиксируется двумя штифтами 10. Седло с нижней стороны имеет кольцевую проточку, с помощью которой весь узел всасывающего клапана центрируется в головке поршня.

Между головкой поршня и седлом установлена прокладка 7. Винты, скрепляющие седло с розеткой и узел клапана с поршнем, раскернивают. В седле имеется пять рядов отверстий, которые перекрываются пятью свободно лежащими клапанными самопружинящими пластинами 3. В розетке имеется шесть рядов отверстий для прохода хладагента и пять выфрезерованных пазов между ними под клапанные пластины. При ходе поршня вниз клапанные пластины прогибаются вверх по пазам. При открытых клапанах хладагент поступает в цилиндр через отверстия в седле и розетке.

Чтобы пластина не была зажата между седлом и розеткой, в конце каждой пластины устанавливаются ограничители (стопоры) 2. Возвращение клапанной пластины на седло происходит под действием упругости самой пластины и ее силы инерции при движении поршня вверх.

Поднимаясь, пластина своим центром или всей поверхностью ударяется об ограничитель подъема, имеющий профиль дуги окружности. При таком профиле ограничителя во время работы в пластине возникают большие напряжения. Этот недостаток устранен в полосовых клапанах с измененной формой профиля ограничителя подъема.

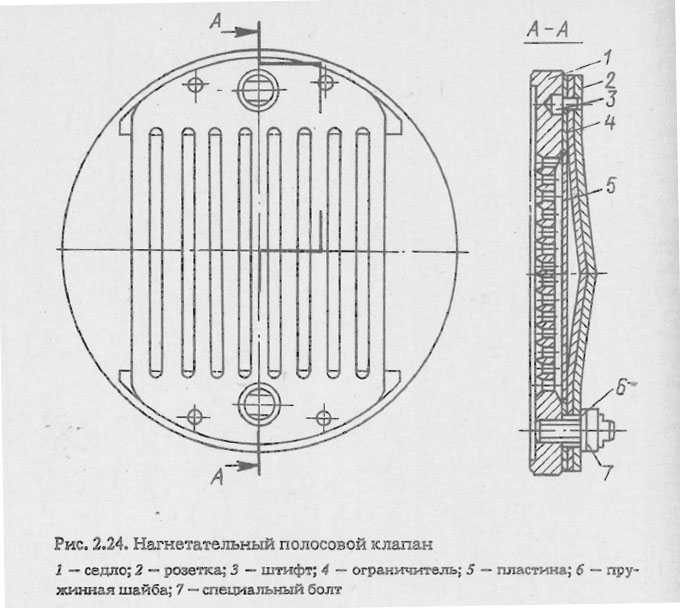

На рис. 2.24 изображен нагнетательный полосовой клапан, у которого профиль ограничителя подъема подобен равнобедренному треугольнику. При такой форме профиля центр пластины не касается ограничителя подъема и пластина обкатывается со скольжением по профилю. Неполное прилегание пластины к ограничителю подъема обеспечивает надежную работу клапана.

Пластины самопружинящих клапанов выполняют из сталей марок 70С2ХА и У10А толщиной 0,2-1 мм.

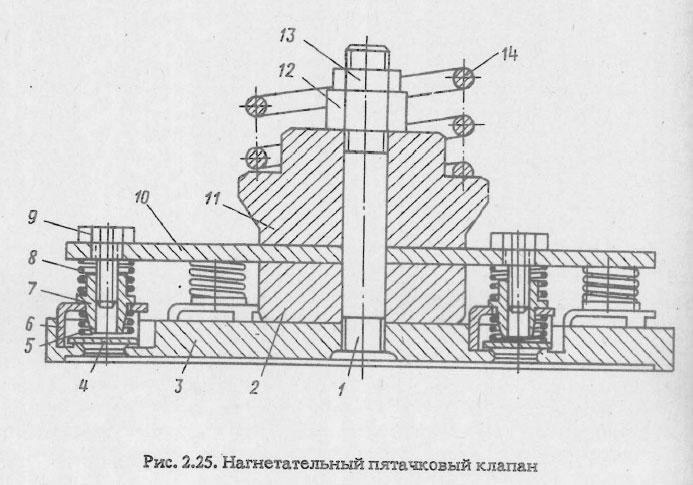

Устройство пятачкового нагнетательного клапана показано на рис. 2.25. В седле клапана 3, прижимаемого к цилиндру буферной пружиной 14, имеются отверстия. Эти отверстия, закрытые круглыми клапанными пластинами (в виде пятачков) 4 толщиной 0,47 мм, прижимаются к седлам пружинами 5. Верхним концом пружины упираются в направляющие (розетки) 6 клапанов, на которые сверху опираются своими буртиками втулки 7. Втулки прижимаются к розеткам буферными пружинами 8.

Боковому смещению втулок препятствуют направляющие болты 9, укрепленные в верхней плите (траверсе) 10, которая, в свою очередь, крепится к седлу клапана шпилькой 1 с корончатой гайкой 12, застопоренной шплинтом 13. Между траверсой и седлом вставлено проставочное кольцо 2. На траверсу сверху установлен упор 11, служащий основанием для буферной пружины 14.

При ходе поршня вверх, когда давление сжатия в цилиндре превысит давление в нагнетательной полости и преодолеет усилие пружины 5, клапанные пластины поднимутся вверх и пары хладагента через отверстия в седле и вырезы в розетках выйдут в нагнетательную полость компрессора. В случае резкого повышения давления сжатия из-за попадания жидкого холодильного агента в цилиндр произойдет сжатие буферной пружины 8, в результате чего увеличится подъем клапана и соответственно его проходное сечение.

Читайте также: Ремкомплект компрессора кондиционера дэу леганза

При попадании в цилиндр значительной массы жидкости седло клапана, преодолевая упругость буферной пружины, приподнимется и перепустит жидкость в нагнетательную полость, не допуская гидравлического удара. Пятачковые пластины клапанов изготовляют из стальной ленты (сталь марки 70С2ХА или У10А).

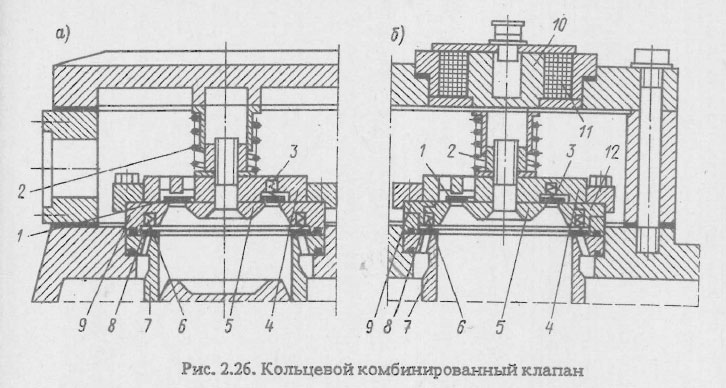

В бескрейцкопфных непрямоточных компрессорах наибольшее распространение получили кольцевые пластинчатые клапаны. На рис. 2.26, а показана конструкция кольцевого комбинированного клапана с расположением пластин всасывающего клапана за пределами цилиндра (периферийное расположение). Конструкция клапана позволяет увеличить площадь проходных сечений клапанов. Седло нагнетательного клапана одновременно является розеткой всасывающего клапана. Седло всасывающего клапана — буртик цилиндра с отверстиями для прохода паров. Толщина кольцевых пластин 0,8-1,5 мм.

В средних и крупных компрессорах получили распространение электромагнитные отжимные устройства пластин всасывающих клапанов для облегчения пуска компрессора и регулирования холодильной мощности. Электромагнитные катушки устройств встраиваются в корпус всасывающего клапана (внутренние катушки) или в крышку цилиндра (внешние катушки).

На рис. 2.26, б представлен комбинированный кольцевой клапан с электромагнитным отжимным устройством всасывающих клапанов с внешней катушкой 11. Магнитное поле подводится к кольцевой пластине всасывающего клапана 8 через крышку цилиндра и детали клапанного устройства: седло 7 и розетку 9 всасывающего клапана, седло 5, кольцо 1 и розетку 4 нагнетательного клапана, пружины 6, 2 и 3. Для ориентации силовых линий магнитного поля в нужном направлении служат диамагнитные проставки 12. Постоянный магнит 10 предназначен для создания начального магнитного потока.

При подаче электрического напряжения в электромагнитной катушке образуется магнитное поле, которое отжимает пластину всасывающего клапана от седла. Цилиндр сообщается с полостью всасывания и работает в режиме холостого хода. После снятия напряжения пластина клапана включает цилиндр в работу. Пружина 6 обеспечивает возврат клапана на седло, а также ускоряет его закрытие при окончании процесса всасывания.

Кольцевые клапанные пластины изготовляют из легированных хромистых сталей марок 38ХА, ЗОХГСА. Седла и розетки клапанов изготовляют из термически обработанных углеродистых сталей марок 35, 45, а также из высококачественного чугуна. Пластины клапанов (полосовые, пятачковые кольцевые и т. д.) притираются к седлам.

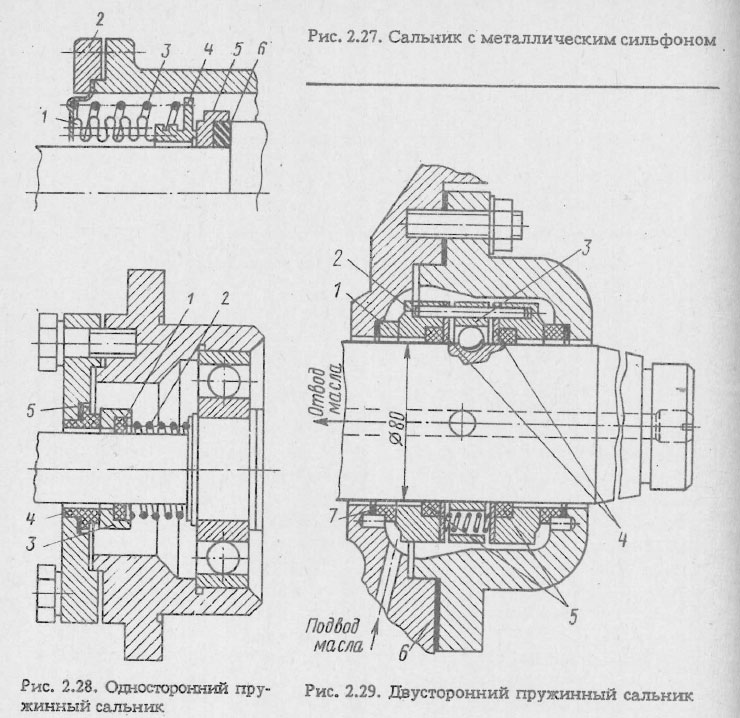

Сальники предназначены для уплотнения приводного конца коленчатого вала в месте выхода его из картера. По конструктивному исполнению различают сильфонные и одно- или двусторонние самоустанавливающиеся пружинные сальники с кольцами трения. Сальники обеспечивают уплотнение как по оси, так и перпендикулярно оси вала.

Плотность по оси вала обеспечивается резиновыми или фторопластовыми кольцами, стойкими к воздействию хладагентов и смазочных масел. Плотность в радиальном направлении создается трущейся парой с кольцами трения (бронза-сталь, графит-сталь), которые прижимаются друг к другу сильфонами и пружинами. Дополнительное уплотнение создается с помощью масляной ванны, выполняющей функцию гидравлического затвора.

Конструкция сильфонного сальника показана на рис. 2.27. Стальное кольцо 5 плотно насажено на уплотнительное кольцо 6 из хладономаслостойкой резины. К латунному или стальному сильфону 1 припаян стакан, который на прокладках герметично соединен при помощи крышки сальника 2 с картером; с другой стороны к нему припаяно бронзовое кольцо 4. Трущиеся кольца 4 и 5 притерты одно к другому и прижаты пружиной 3, обеспечивающей постоянное давление в паре трения независимо от давления в картере. Сильфонные сальники используются в компрессорах малой холодильной мощности.

Наибольшее применение имеют самоустанавливающиеся пружинные одно- и двусторонние сальники.

На рис. 2.28 показан односторонний пружинный сальник. Графитовое кольцо 4 плотно посажено в гнездо крышки сальника. Резиновое кольцо 5 обеспечивает уплотнение между крышкой и кольцом. Стальное упорное кольцо 3 посредством резинового кольца 1 плотно соединено с валом и вращается вместе с ним. Подвижное кольцо 3 с помощью пружины 2 прижимается к неподвижному графитовому кольцу 4. Эта трущаяся пара колец образует уплотнительный пояс.

Двусторонний пружинный сальник с кольцами трения и масляным затвором изображен на рис. 2.29. Уплотнение в сальнике в радиальном направлении достигается за счет плотного прилегания торцевых поверхностей трущейся пары — стального кольца 2, вращающегося вместе с валом, и неподвижного кольца 1, выполненного из антифрикционного металлизированного графита. Трущиеся пары прижимаются друг к другу пружинами 6, расположенными в сепараторе 3, через нажимные кольца 4. Уплотнение по валу обеспечивается кольцами 5 из хладономаслостойкой резины или фторопласта. Резиновые прокладки 7 осуществляют уплотнение колец 1 с корпусом и крышкой сальника. Для смазки и охлаждения трущихся колец и создания дополнительного уплотнения в камеру сальника подается масло от насоса. Из сальника масло поступает по каналам в валу к шатунным шейкам.

Система смазки в компрессорах служит для уменьшения износа коренных и шатунных подшипников, цилиндров, поршневых колец и поршней, а также для создания дополнительной плотности в сальниках и поршневых кольцах.

Для смазки компрессоров применяют специальные минеральные или синтетические масла, имеющие высокую температуру вспышки и низкую температуру застывания. Масла ХМ-12-16, ХФ-22-24 или синтетическое масло ХФ-22с-16, имеющее неограниченную растворимость с хладоном, используют для смазки компрессоров, работающих на хла-донах R12, R22, а масла ХА-30 или ХМ-35 — для смазки аммиачных компрессоров, а также компрессоров, работающих на хладагенте R22 с температурой кипения — 30 °С.

Различают две системы смазки: разбрызгиванием (барботажную) и принудительную. При барботажной смазке находящееся в картере масло разбрызгивается вращающимися нижними головками шатуна и противовесами, создается масляный туман, который оседает на поверхности трущихся деталей, смазывая и охлаждая их. Такая система смазки осуществляется в малых компрессорах.

Средние и крупные компрессоры оснащены, как правило, принудительной системой смазки. В малых герметичных компрессорах также применяется принудительная система смазки, выполняемая под действием центробежных сил или от ротационного насоса. Центробежный способ смазки прост и надежен. Вертикальный вал компрессора выполняет функцию насоса. В нижней части вала, погруженной в масляную ванну, имеются радиальные сверления, соединенные с вертикальными каналами, смещенными относительно оси вала. Масло в радиальных отверстиях под действием центробежной силы подходит к вертикальным каналам и по ним к шатунным и верхнему коренному подшипникам.

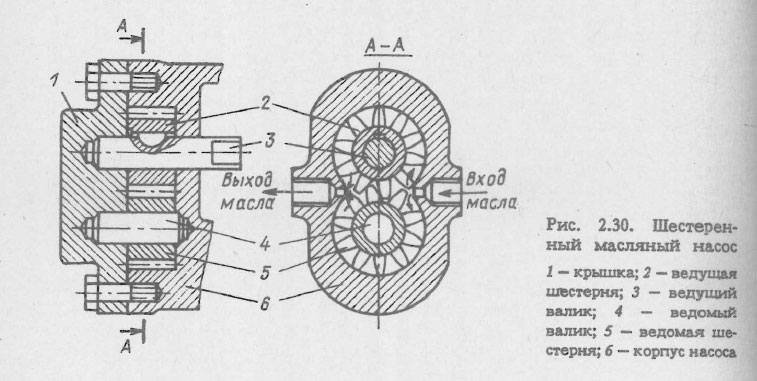

В бескрейцкопфных средних и крупных компрессорах для принудительного смазывания используют в основном шестеренные насосы (рис. 2.30), которые поддерживают давление в масляной системе на 0,08-0,6 МПа выше давления в картере компрессора. Шестеренные насосы размещают в картере ниже уровня масла (затопленный насос) и в крышке картера по оси коленчатого вала (незатопленный насос). Затопленный насос более надежен в работе, но имеет сложную конструкцию привода.

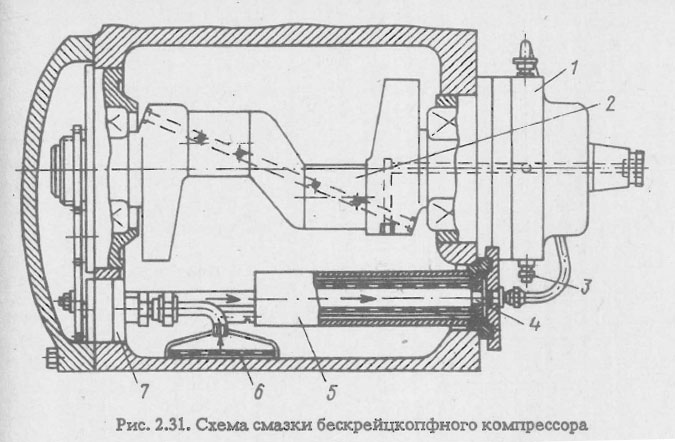

На рис. 2.31 показана схема смазки бескрейцкопфного компрессора с затопленным шестеренным насосом. Шестеренный насос 7 забирает масло через сетчатый фильтр 6 (фильтр грубой очистки), приподнятый над дном картера на 10-15 мм. Для лучшей очистки масла от металлических примесей в некоторых конструкциях фильтры имеют постоянные магниты.

При работе шестеренного насоса на стороне всасывания масло заполняет пространство между зубьями (впадины) и стенкой корпуса и перемещается по внешним окружностям. На противоположной стороне масло вытесняется из впадин входящими в зацепление зубьями и подается в фильтр тонкой очистки 5. Далее масло поступает в корпус сальника 1, откуда по отверстиям в коленчатом валу 2 подводится к шатунным подшипникам. Смазка остальных трущихся пар осуществляется разбрызгиванием. В крупных компрессорах для смазки поршневого пальца масло подводится через отверстие к коленчатому валу по каналу в теле шатуна.

При загрязнении фильтра тонкой очистки масло через перепускной регулирующий клапан 4 проходит по обводной линии. Для нормальной работы компрессора разность давлений в сальнике и картере компрессора поддерживается в пределах 0,08-0,6 МПа. Замер давления осуществляется через штуцер 3. Если разность давлений менее указанных величин, компрессор отключается с помощью реле контроля смазки (РКС).

В компрессорах с коренными подшипниками скольжения масло из фильтра тонкой очистки сначала поступает на коренные шейки коленчатого вала, затем по сверлениям в вале подается в сальник и шатунные подшипники.

У неработающего длительное время хладонового компрессора масло в его картере насыщается хладагентом и при пуске вспенивается, в результате прекращается подача его в масляную систему. Встроенный в картер электроподогреватель масла служит для выпаривания хладагента перед пуском. В высокооборотных многоцилиндровых компрессорах для охлаждения масла применяют водяные холодильники, встроенные в картер.

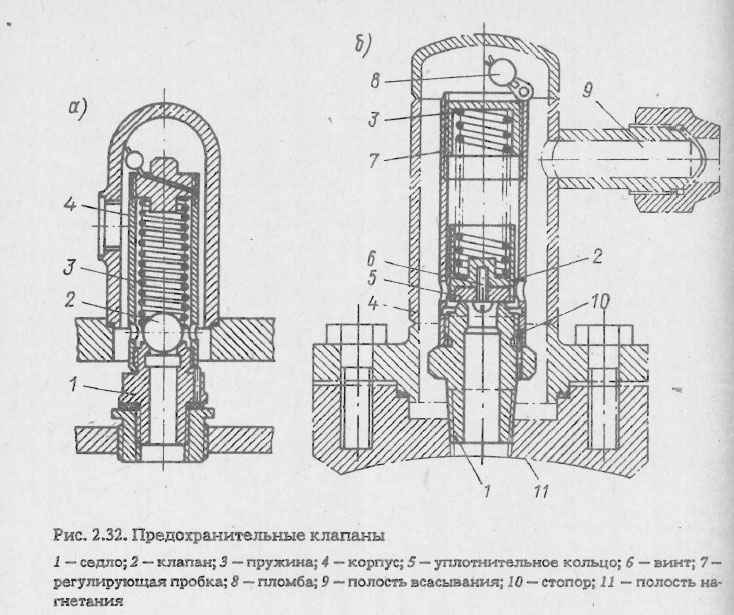

Предохранительные клапаны (ПК) применяют для предохранения компрессора от разрушения при чрезмерном повышении давления. Повышение давления нагнетания может быть вызвано запуском компрессора с закрытым нагнетательным клапаном или прекращением подачи охлаждающей воды в конденсатор. ПК устанавливается на нагнетательной стороне компрессора между цилиндром и запорным клапаном и при срабатывании перепускает пары хладагента во всасывающий трубопровод. На перепускной линии установка запорных устройств не допускается. В двухступенчатых компрессорах ПК устанавливают на нагнетательной стороне каждой ступени.

Начало открытия предохранительных клапанов компрессоров, работающих на R717 и R22, происходит при разности давлений нагнетательной и всасывающей сторон, равной 1,6 МПа, а работающих на R12 — при 1 МПа.

Наибольшее распространение получили клапаны пружинные предохранительные шариковые (рис. 2.32, а) и наперстковые (рис. 2.32, б), в которых уплотнение производится с помощью кольца из хладономаслостойкой резины. В некоторых конструкциях компрессоров в качестве предохранительного клапана устанавливают ломающуюся чугунную пластину, которая при превышении разности давлений ломается.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.

🎥 Видео

Компрессоры высокого давленияСкачать

Центробежный компрессорСкачать

Компрессоры высокого давления Drozd Сравнение всех моделей!Скачать

Компрессор ВД, опыт эксплуатации и косякиСкачать

Компрессор высокого давления. Основы эксплуатацииСкачать

Устройство и принцип работы винтового компрессораСкачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

Компрессор высокого давления для дайвинга, пейнтбола, заправки баллоновСкачать

Большой обзор PCP компрессоров от Oxotnika.netСкачать

Электрический компрессор высокого давления PCP Air-Compressor (Компактный) видео обзорСкачать

Компрессор Высокого давления Energy , Обзор и ТОСкачать

#90 Компрессор Высокого Давления для PCP ПЦП: принцип действия, разборка и устранение неисправностейСкачать

Китайский мини компрессор высокого даления на 12 Вольт для PCP винтовок.Скачать

Компрессоры высокого давленияСкачать

Дешевый компрессор высокого давления для дайвинга | Oxotnika.netСкачать

2х поршневой компрессор для псп,дайвинга, распаковка,обзор,тест.Часть2Скачать

Тестирование компрессора высокого давления TuxingСкачать

Отзыв клиента о портативном компрессоре ВД для PCP (ч2)Скачать