Видео:Как работает торцевое уплотнение? / Центробежный насосСкачать

Что такое сухое газодинамическое уплотнение? Что такое Стандарт API 617?

Сухие газодинамические уплотнения похожи на торцевые уплотнения, но механического контакта между уплотняющими втулками при нормальной работе нет. Поэтому такие уплотнения нашли свое применение в высокоскоростных машинах, например, в компрессорах перекачки природного газа.

Проблема при использовании традиционных «масляных» уплотнений, т.е., обычных торцевых уплотнений в двойном режиме по Плану 54, состоит в риске перегрева из-за высоких окружных скоростей, особенно, если при этом и давление среды высокое. Природный газ под давлением 70 кгс/см2 и при частоте вращения 6500 об/мин очень сложно уплотнить обычным «масляным» уплотнением. При таких высоких значениях pv, торцевое уплотнение должно иметь высокий нормированный уровень протечек для предотвращения перегрева и отказа. Основная часть протечек собирается и возвращается в маслобак, но не вся. Какое-то количество барьерной жидкости попадает в компримируемый газ. Для одних потребителей это «всего лишь» стоимость масла, часто 1-3 бочки в день. Для других потребителей это другие потери, например, потери от загрязнения дорогостоящего катализатора (водородные компрессоры на НПЗ).

В отличие от «масляных» уплотний, в «сухих» уплотнениях контакта между уплотняющими втулками нет и, соответственно, нет нагрева. Между уплотняющими втулками имеется малый зазор из-за «всплывания» втулки с канавками над гладкой втулкой. В двойном уплотнений барьерный газ азот попадает в процесс. Если попадание азота в процесс недопустимо, то используется либо тандемное, либо тройное уплотнение.

Все изготовленные и даже лишь отремонтированные уплотнения подвергаются испытаниям по процедуре, описанной в стандарте API 617. Во время испытаний проверяется отсутствие контакта уплотняющих втулок в различных режимах, а также обеспечивается требуемый уровень расхода (протечек) газа.

Так как сухие газодинамические уплотнения используются, в основном, для уплотнения валов компрессоров (нагнетателей), то они изготавливаются по требованиям стандарта для компрессоров API 617. Некоторые технические требования также указаны в стандарте API 682 (стандарт по торцовым уплотнениям), так как сухие уплотнения используются также и для уплотнения валов насосов.

Говоря о насосах, применение в насосах сухих уплотнений пока что весьма ограничено из-за более высокой цены, в то время как применение сухих уплотнений в компрессорах стало преобладающим.

© 2005 — 2020 TREM Engineering SC ®. All rights reserved.

TREM Engineering — mechanical shaft seals for pumps; mechanical seals and dry gas seals for compressors.

Видео:Многоступенчатый центробежный компрессорСкачать

Компрессорное оборудование с сухими газодинамическими уплотнениями (СГУ)

Ныне большинство новых нагнетателей, входящих в ГПА создаются с применением СГУ.

В газовой промышленности для транспортировки природного газа на дожимающих (ДКС) и линейных компрессорных станциях (КС) магистральных газопроводов (МГП) используются газоперекачивающие агрегаты (ГПА), имеющие в комплектации нагнетатели с сухими газодинамическими уплотнениями (СГУ).

Ныне большинство новых нагнетателей, входящих в ГПА, создаются с применением СГУ.

СГУ активно включаются в состав нагнетателей при реконструкции и модернизации ГПА.

Конструктивно СГУ могут быть одиночными, либо двойными, расположенных в одном картридже.

При этом, первичный газовый затвор действует как основной, а вторичный является резервным.

Напомним, что затраты на компрессор за весь период его работы складывается из инвестиционной стоимости оборудования, затрат на расходные материалы и техническое обслуживание.

Отфильтрованный природный газ (уплотняющий или буферный) подается в полость между картриджем уплотнения и внутренним лабиринтом.

Большая часть этого газа перетекает назад в компрессор по внутреннему лабиринту, обеспечивая отсутствие жидкости и механических частиц в уплотняющей полости, которые могут повредить газовый затвор.

Небольшая часть подаваемого газа поступает через уплотняющий зазор в полость между картриджами 1 й и 2 й ступени.

Эта полость вентилируется, и утечка отводится на свечу.

Картридж 2 й ступени уплотняется газовой утечкой из 1 й ступени или разделительным газом, используется в качестве опции при повышенных требованиях к безопасности техпроцесса или действует в качестве резервного уплотнения.

Барьерное уплотнение предназначено для изоляции газового уплотнения от подшипниковой камеры и предотвращения попадания масла на уплотнительные поверхности и служит последним рубежом защиты на случай катастрофических разрушений газовых затворов 1 й и 2 й ступени.

Конструктивно барьерное уплотнение выполняется в виде лабиринтного уплотнения или сегментного графитового кольца.

Уплотнение достигается за счет подачи буферного воздуха.

Графитовое кольцо, из-за меньшего зазора с валом компрессора, дает преимущество за счет более низких требований к расходу буферного воздуха по сравнению с лабиринтными барьерными уплотнениями.

Использование СГУ в составе ГПА требует установки оборудования, обеспечивающего подачу уплотняющего (буферного) газа с заданными параметрами к картриджам СГУ на всех режимах работы ГПА и барьерного воздуха с заданными параметрами к барьерным уплотнениям.

Источник уплотняющего природного газа должен обеспечить превышение давления уплотняющего газа над расчетным давлением (Р1+Д) на величину не менее 3,5 кгс/см 2 на всех режимах работы ГПА, в тч аварийной и нормальной остановке, запуска ГПА, работу на режиме «Кольцо», режимы с малыми степенями сжатия, в точке подключения для обеспечения адекватного регулирования величины перепада «газ-газ».

Читайте также: Компрессор honda terra s

Система фильтрации должна обеспечивать отсутствие в уплотняющем газе механических примесей более 10 мкм, 99,7% фильтрации по влаге в точке подключения, что должно предотвратить конденсацию влаги внутри полости установки картриджа и на самой уплотняющей паре из-за эффекта Джоуля — Томпсона при последовательном прохождении уплотняющего газа через запорную арматуру, уплотнительный зазор и свечи.

В системах СГУ, применяемых ныне на объектах газовой промышленности на нагнетателях ГПА для обеспечения требуемого перепада между давлением буферного газа и полостью всасывания, буферный газ отбирается из коллектора нагнетания (если на КС работает по крайней мере один ГПА), иначе природный газ отбирается на входе в ГПА.

Снижение требуемого перепада давления или его отсутствие на всех режимах работы ГПА вызывает прорыв неочищенного газа с нагнетания компрессора к СГУ и вывод его из строя.

Применение дожимной компрессорной установки (ДКУ) позволяет повысить автономность ГПА, надежность работы СГУ и увеличить ресурс ГПА.

На практике также используются газодинамические торцовые уплотнения , традиционные масляные подшипники, малорасходные торцовые масляные уплотнения и щелевые уплотнения.

Видео:Ремонт и динамические испытания сухих газодинамических уплотнений (СГДУ)Скачать

Все о транспорте газа

Центробежные компрессоры широко используются при добыче и транспортировке природного газа. Сальниковые уплотнения на вращающихся валах предотвращают утечки природного газа, находящегося под высоким давлением, из корпуса компрессора. Традиционно в уплотнителях в качестве барьера, преграждающего утечку газа, использовалось масло, нагнетаемое под высоким давлением. Партнеры программы Natural Gas STAR обнаружили, что замена этих «влажных» (масляных) уплотнителей на сухие значительно снижает эмиссию метана и эксплуатационные расходы.

Эмиссия метана через влажные уплотнители обычно изменяется от 40 до 200 фут. /мин. (от 1,13 до 5,6 м 3 /мин.). Большая часть выбросов приходится на время освобождения циркулирующего масла от газа, абсорбированного под высоким давлением на поверхности уплотнителей. Сухие уплотнители, использующие газ высокого давления для герметизации компрессоров, пропускают меньше метана (до 6 фут. 3 /мин. (0,16 м 3 /мин.)), имеют более низкое энергопотребление, улучшают работу и эффективность эксплуатации компрессоров и трубопроводов, повышают надежность компрессора и требуют значительно меньшего объема технического обслуживания.

Хотя сухие уплотнители невозможно установить на некоторых компрессорах ввиду конструкции корпуса или эксплуатационных требований, партнеры должны отдавать предпочтение сухим уплотнителям перед «влажными» всякий раз при замене или установке центробежных компрессоров там, где это возможно. Сухие уплотнители могут обеспечить экономию до $135 000 в год и окупиться за 14 месяцев. Один из партнеров программы Natural Gas STAR, установивший сухой уплотнитель на действующий компрессор, сообщает об уменьшении суточной эмиссии на 97 процентов, т.е. от 75 до 2 тыс. фут.3 (от 2 123 м 3 о 56,6 м 3 ) и экономии почти $80 000 в год на одном газе.

Ежегодный объем потерянного газа, тыс.фут.3 (тыс. м3)

Метод сокращения потерь газа

Стоимость сохраненного газа, $/год

Стоимость выполнения работ, $/год

Влажные (масляные) уплотнители

Установка сухих уплотнителей

1 Основано на разнице между типовыми нормами проветривания влажных и сухих уплотнителей (т.е.100 фут. 3 /мин. (2,8 м 3 /мин.) в сравнении с 6 фут. 3 /мин. (0,1 м 3 /мин.) на «балочном» типе компрессора, работающего 8 000 часов/год.

2 Стоимость газа = $3/тыс. фут. 3 ($106/ тыс. м 3 )

3 Основано на замене полностью функционирующих влажных уплотнителей при дополнительном снижении затрат на ТО в размере $73 000.

Влажные уплотнители

Центробежным компрессорам необходимы уплотнения вокруг вращающегося вала для предотвращения утечки газа на месте выхода вала из корпуса компрессора. Более распространенный тип компрессоров на балочном креплении, «балочный», имеет два сальниковых уплотнения, по одному на каждом конце компрессора, в то время как компрессоры «навесного» типа имеют только один, «внутренний», сальник (со стороны двигателя). Как показано на рис.1, эти уплотнители используют масло, циркулирующее под высоким давлением между тремя кольцами вокруг вала компрессора, формируя барьер для утечки сжатого газа.

Центральное кольцо закреплено на вращающемся валу, в то время как два кольца с каждой стороны прикреплены стационарно к корпусу и прижаты тонкой пленкой масла, протекающего между двумя кольцами, для обеспечения смазки и ограничения утечек. «O-образные» резиновые уплотнители предотвращают появление утечки вокруг неподвижных колец. Только очень небольшой объем газа просачивается через масляный барьер, значительно больше газа поглощается маслом при высоком давлении «внутренним» уплотнением (со стороны компрессора) на поверхности раздела масла и газа и, таким образом, происходит загрязнение уплотняющего масла. Абсорбированный газ выдувается из масла (с применением нагревателей, сепараторов- разделителей и технологий дегазации), и оно вновь направляется для рециркуляции. Извлеченный метан, как правило, выпускается в атмосферу.

Читайте также: Компрессоры nardi esprit 12 24 вольта

Сухие уплотнители

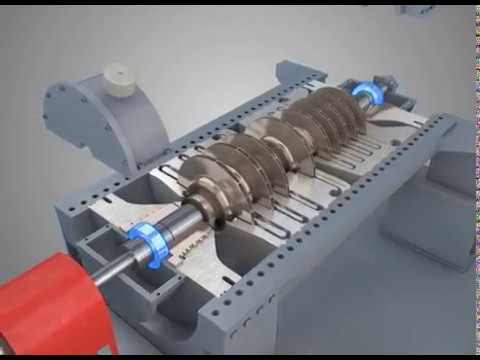

Механические сухие уплотнители являются альтернативой традиционным влажным (масляным) системам сальниковых уплотнений. Действие данных систем не основано на циркуляции уплотняющего масла. Сухие уплотнители функционируют механически под воздействием противодействующих сил, создаваемых гидродинамическими углублениями и статическим давлением.

Как показано на рис. 2a и 2b, гидродинамические углубления вытравлены на поверхности вращающегося кольца, прикрепленного к валу компрессора. Когда компрессор не вращается, стационарное кольцо на передней части корпуса прижато к вращающемуся кольцу пружинами. Когда вал компрессора вращается с высокой скоростью, то для сжатого газа остается только один путь движения: вниз по валу и далее между вращающимися и неподвижными кольцами. Этот газ прокачивается между колец выемками на вращающемся кольце.

Противодействующие силы газа высокого давления, прокачиваемого между кольцами и пружинами, пытающимися вытолкнуть кольца, вместе создают очень тонкий зазор между кольцами, через который может просачиваться лишь небольшой объем газа. Во время работы компрессора кольца не контактируют друг с другом и поэтому не изнашиваются и не нуждаются в смазке. Уплотнительные кольца герметизируют стационарные кольца в корпусе сальника.

Серийная установка двух или более сухих уплотнителей, как показано на рис. 2 b, называется «двойным сухим уплотнителем» и является очень эффективным методом снижения утечек. Такой тип уплотнения имеет менее 1% утечек, которые при установленных системах влажных уплотнителей выпускаются в атмосферу, и более экономичен в эксплуатации.

Сухие газовые уплотнители существенно уменьшают эмиссию метана. В то же самое время они значительно снижают эксплуатационные расходы и увеличивают эффективность работы компрессора. Экономические и экологические выгоды от применения сухих уплотнителей включают следующее:

- Интенсивность утечки газа. В течение нормального периода эксплуатации объем утечек через каждый сухой уплотнитель изменяется от 0,5 до 3 фут. 3 /мин. (от 0,01 до 0,08 м 3 /мин.) в зависимости от размера уплотнителя и рабочего давления. Хотя данное значение эквивалентно интенсивности утечек через поверхности влажных уплотнителей, надо учитывать, что при установленных влажных уплотнителях происходит дополнительная эмиссия от дегазации циркулирующего масла. Обычно газ из масла выпускается в атмосферу, удваивая общий объем утечек через уплотнители, и составляет 40-200 фут. 3 /мин. (1,1- 5,6 м 3 /мин.), в зависимости от размера и рабочего давления компрессора.

- Упрощенность механической конструкции. Системы сухих уплотнителей не требуют установки сложных компонентов, обеспечивающих циркуляцию масла, и устройств по его обработке.

- Снижение энергопотребления. Ввиду того, что для сухих уплотнителей не требуется дополнительных насосных систем для циркуляции масла, при их установке нет «побочного» оборудования, потребляющего электроэнергию и, следовательно, нет потерь электроэнергии. Системы влажных уплотнителей потребляют от 50 до 100 кВтч электроэнергии, в то время как системам сухих уплотнителей достаточно 5 кВтч.

- Повышенная надежность. Большая часть простоев компрессора с влажными уплотнителями обусловлена проблемами в системе уплотнений. Системы сухих уплотнителей имеют меньшее число вспомогательных узлов, что и обеспечивает повышение общей надежности и снижение количества времени простоев компрессора.

- Меньший объем ТО. Системы сухих уплотнителей имеют низкие затраты на ТО по сравнению с системами влажных уплотнителей, так как у них отсутствуют подвижные детали, обязательные при циркуляции масла (например, насосы, клапаны управления, перепускные клапаны).

- Исключение утечек масла из влажных уплотнителей. Замена влажных уплотнителей на сухие исключает утечку уплотняющего масла в трубопровод и тем самым не происходит загрязнения газа и ухудшения технических характеристик трубопровода.

- Обычно при рассмотрении вопроса установки сухих уплотнителей партнеры программы сталкиваются с тремя следующими ситуациями: полная замена компрессора; замена изношенных влажных уплотнителей на работающем компрессоре; замена влажных уплотнителей в рабочем состоянии на работающем компрессоре. Около 90% новых компрессоров оснащены сухими уплотнителями. При покупке нового компрессора обязательно убедитесь в наличие сухих уплотнителей.

Четыре этапа по установке сухих уплотнителей

- Выявление компрессоров- кандидатов для замены системы уплотнений.

- Оценка экономии при установке сухих уплотнений.

- Определение стоимости переоснащения.

- Анализ затрат и прибыли.

При проведении анализа замены влажных уплотнителей на работающем компрессоре сбережения от сокращения эмиссии должны учитываться наряду с капитальными и эксплуатационными затратами и получаемыми выгодами. Экономические показатели замены влажных уплотнителей весьма убедительны, и партнеры должны производить подобные замены там, где это возможно. Процесс принятия решения, приведенный ниже, является руководством при выборе компрессоров для осуществления замены влажных уплотнителей на сухие и расчете прибыли и затрат на данные действия.

Этап 1: Выявление компрессоров-кандидатов для замены систем уплотнений. Операторы должны произвести инвентаризацию и техническую оценку всех имеющихся компрессоров. Следует учитывать такие показатели, как тип компрессора, состояние арматуры и рабочие условия. Все компрессоры, работающие на влажных уплотнителях, должны быть учтены, и их состояние оценено для осуществления замены. При определении компрессоров-кандидатов на замену следует учитывать следующее:

Читайте также: Компрессор кондиционера хундай каунти

Безопасная установка сухих уплотнителей возможна на компрессорах, работающих при давлении 3 000 фунт/дюйм 2 (20,6 МПа); обычный режим — 1 500 фунт/дюйм 2 (10,3 МПа). Однако сухие уплотнители могут быть небезопасны при более высоком давлении. Недопустимо применение сухих уплотнений при температурах выше 300-400 F (149-204°С) (из-за ограничений по материалу изготовления уплотнительных колец) 1 . Некоторые модели компрессоров не допускают переоснащения на сухие уплотнители.

Некоторые устаревшие модели компрессоров могут оказаться на пределе своего срока эксплуатации, и поэтому их лучше рассматривать в качестве кандидатов на полную замену. Данное решение обычно принимается при планировании основного капитального ремонта, когда проектируемые затраты на эксплуатацию и ТО устаревшего компрессора намного превышают подобные издержки на содержание новой установки. На данном этапе поводом к этому может послужить неожиданный рост частоты и объемов непредусмотренного ТО, отсутствие запчастей или технического персонала.

Центробежные компрессоры, отвечающие требованиям Этапа 1, должны быть рассмотрены далее по другим позициям.

Этап 2: Оценка экономии при установке сухих уплотнителей. Основная экономия средств от замены влажных уплотнителей на сухие обусловлена сокращением потерь из-за утечки метана. Для оценки экономии партнеры могут произвести измерения потерь метана из компрессоров, оснащенных влажными уплотнителями, в местах выпуска газа из установок дегазации уплотняющего масла, используя метод отбора в газосборные емкости.

Небольшой объем газа улетучивается через поверхность уплотнителя и составляет менее 10% эмиссии из установки дегазации уплотняющего масла, но его замер затруднен. Обычный объем утечек через увлажненные уплотнители компрессоров балочного крепления изменяется от 40 до 200 фут. 3 /мин. (1,1- 5,6 м 3 /мин.).

На рис. 3 приведено сравнение проектируемых потерь от систем сухих уплотнителей и таблица рабочих характеристик, прилагаемая поставщиком данных систем. В качестве примера рассматривается установка сдвоенных уплотнителей с объемом утечек от 0,5 до 3 фут. 3 /мин. (0,08 м 3 /мин.), при штоках компрессора 1,5 -10 дюймов (38 — 254 мм) и рабочем давлении 580 — 1 300 фут./дюйм 2 (3,9 — 8,9 МПа).

Замена влажных уплотнителей на установку сдвоенных сухих уплотнителей может обеспечить сокращение эмиссии в пределах 34 -194 фут. 3 /мин. (0,9 5,4 м 3 /мин.). Данное значение эквивалентно объему 16 320 — 93 120 тыс. фут. 3 (462 — 2637 тыс. м 3 ) за 8 000 часов годовой эксплуатации при $48 960 -$279 360 общей экономии денежных средств.

Данный процесс применим ко всем моделям компрессоров. Менее используемые навесные компрессоры имеют один уплотнитель, и его замещение на сухой тип дает только половину экономии, возможную при переоснащении компрессоров «балочного» типа. Кроме экономии газа сухие уплотнители обеспечивают снижение затрат на ТО и эксплуатацию. Затраты на ТО систем сухих уплотнителей варьируются в диапазоне $6 000 — $10 000 в год. Детальное сравнение затрат на ТО влажных и сухих уплотнителей рассмотрено в работе Uptigrove и др., 1987. На рис. 4 приведены итоговые расчеты для компрессоров с диаметром штока 7,5 дюймов (191 мм) и эксплуатируемых 8 000 часов в год.

Предусмотренные в расчетах особенности по участкам применения включают: (1) потери от гидродинамического сопротивления влажных и сухих уплотнителей, (2) мощность насоса подачи уплотняющего масла и вентилятора охлаждения, (3) мощность компрессора, (4) расход уплотняющего масла и (5) годовые затраты на аварийный и плановый ремонт.

Этап 3: Определение стоимости переоснащения. Стоимость системы сухого уплотнителя определяется величиной рабочего давления, диаметром штока, скоростью вращения и другими особенностями установки. Стоимость уплотнителя обычно составляет $5 000 — $6 000 на дюйм диаметра штока при влажных уплотнителях и $8 000 — $10 000 на дюйм системы двойного сухого уплотнителя. Эти издержки удваиваются при переоснащении компрессоров «балочного» типа (два уплотнителя).

Прочие издержки включают работы по проектированию, установке и использованию вспомогательного оборудования. Сухие уплотнители требуют наличия пульта управления потоками газа, фильтрационных устройств и аппаратуры контроля, в то время, как для влажных уплотнителей необходимы насосы прокачки уплотняющего масла, вентиляторы охлаждения, установки дегазации и контроля. Стоимость системы определяется особенностью места размещения оборудования и его типа, частотой контроля и наличием компонентов и варьируется в пределах $30 000 — $100 000 для сухих уплотнителей и $200 000 для влажных уплотнителей. Стоимость вспомогательного оборудования одинакова для компрессоров с одинарным и двойным уплотнителем.

Этап 4: Анализ затрат и прибыли. Простое сравнение стоимости замены влажных уплотнителей компрессора на сухие демонстрирует наличие большой экономии средств за пятилетний период эксплуатации. На рис. 5 приведен пример на основе стоимости Этапов 2 и 3 для «балочного» типа компрессора с диаметром штока 6 дюймов (152,4 мм) и годовой наработкой 8 000 часов.

Рис. 5: Сравнение стоимости замены уплотнителей для компрессора «балочного» типа со штоком 6 дюймов

(152,4 мм)

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Какие факторы следует учитывать при выборе двойных торцевых уплотнений и уплотнений типа тандемСкачать

Сухое газодинамическое уплотнение СГДУ производства АНОДСкачать

Как работает центробежный газовый компрессорСкачать

Про лабиринтное уплотнение /Скачать

Сухой ход торцевого уплотнения / Dry runningСкачать

Детандер-компрессор для переработки природного газа.Скачать

Центробежный компрессорСкачать

Пятиступенчатые центробежные компрессоры Dresser RandСкачать

Устройство уплотнений штоков компрессораСкачать

Разборка СГУ и Ротора ЦБК НЦ-16М /120-04Скачать

Лабиринтное уплотнение Турбины. Турбонагнетатель 4х тактного судового двигателя в деталях.Скачать

Сепаратор газовыйСкачать

Сухие газовые уплотнения. Покрытие MODENGY для снижения трения и устранения шума при работе #shortsСкачать

Какие функции выполняет бачок торцовых уплотненийСкачать

Проморолик Джон Крейн ИскраСкачать

Почему обмерзает толстая (газовая) трубаСкачать

Поршневой компрессорСкачать