Корпусы и крышки редукторов изготовляют из чугуна марки •СЧ 15-32, МСЧ 32-52 или стальные из стали 25ЛІІІ. Отливка должна быть очищена от формовочной смеси и прижогов. Наплывы и заусенцы не допускаются. Металл должен быть плотным и обеспечивать герметичность. Отливки подвергаются термообработке для снятия внутренних напряжений.

В собранном корпусе с крышкой зазор на плоскости разъема не должен превышать 0,03 мм. Межосевые расстояния отверстий должны быть в пределах допусков. Отклонения от параллельности л перекос осей не должны превышать установленных допусков.

Овальность и конусность отверстий должны быть не более половины поля допуска на диаметр.

Несовпадение плоскости разъема с осями расточенных отверстий под подшипники не должно превышать ±-0,2 мм.

Внутренняя полость корпуса должна быть тщательно очищена «от песка и грязи, промыта керосином и окрашена маслостойкой краской.

В производстве прокатных станов редукторы являются одним из наиболее распространенных видов машин. Размеры их колеблются (длина X ширина) от 450X200 до 7000X3000 мм и более.

Применяют три принципиально различных типа конструкций іредукторов: цилиндрические, червячные и комбинированные. Корпусы бывают цельные и составные. Корпусы крупных редукторов выполняются с отъемными масляными ваннами.

Крышки редукторов малых и средних размеров изготовляют цельными для всех подшипников редуктора. Для крупных редукторов крышки делают на каждый подшипник отдельно, а зубчатые передачи редуктора закрывают общим кожухом, прикрепляемым к плоскости разъема корпуса редуктора и к крышкам подшипников ‘болтами.

Несмотря на большое различие конструкций корпусов и крышек редукторов по их принадлежности к типам и конструктивному исполнению, принципиальная схема технологического процесса механической обработки для них остается одинаковой, а именно: I. Разметка основания и плоскости разъема.

II. Обработка основания и плоскости разъема.

, III. Сборка с крышками редуктора.

IV. Сверление отверстий на разъеме. V. Сборка под совместную расточку с крышками редуктора.

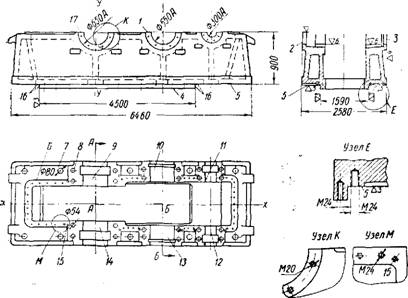

Фиг. 81. Корпус станового редуктора с отъемной ванной.

VI. Совместная расточка отверстий под подшипники в корпусах и крышках.

VII. Обработка мелких площадок, сверление отверстий и нарезание крепежных резьб.’

Корпусы редукторов длиной свыше 2000 мм после черновой обработки основания и плоскости разъема подвергают промежуточной термообработке — старению.

Видео:30-резьбовые отверстия корпуса редуктораСкачать

В качестве примера рассмотрим механическую обработку корпуса двухступенчатого редуктора, представленного на фиг. 81. Черный вес заготовки 26 т, материал МСЧ 32-52.

Технологический процесс механической обработки состоит из следующих операций:

I. Разметочная. Корпус устанавливают на разметочную плиту. Проверяют чертежные размеры по высоте, размечают основание и плоскость разъема. Вдоль корпуса посередине наносят продольную осевую риску х—х. На торцах всех отверстий под подшипники наносят вертикальные осевые риски у—у.

II. Строгальная (или фрезерная) черновая. Обрабатывают основание (плоскость 5) и плоскость разъема 1 с припусками по 5 мм на продольно-строгальном (или продольно-фрезерном) станке с размером рабочей площади стола 3000X7000 мм. Корпус устанавливают плоскостью разъема 1 на стол и закрепляют при помощи болтов и прижимных планок.

После обработки основания (плоскости 5 и 4) корпус устанавливают обработанной плоскостью 5 на мерные подставки, постав-, ленные на столе. Вьіверіка и крепление такое же, как и в начале. Аналогично обрабатывается плоскость разъема 1.

III. Слесарная и электросварочная. Корпус собирают с крышками подшипников таким образом, чтобы вертикальные осевые линии у—у у корпуса и крышки совпали. Затем крышки к корпусу прихватывают элетросваркой.

IV. Разметочная. Размечают отверстия 9—г 14 подшипников под. расточку.

V. Расточная черновая. Производят черновую расточку отверстий 9—14 иод подшипники с припуском по 10 мм на диаметр нз ‘ горизонтально-расточном колонковом станке с диаметром шпинделя 180—200 мм.

Корпус устанавливается на подставках высотой 400 мм на стенде у станка. Выверяют горизонтальное положение по плоскости, разъема, а продольное — по осевой х—х с точностью 0,5 мм. Крепят к стенду болтами и скобами.

При помощи расточной головки, установленной в конусе шпинделя, растачивают отверстия 9—11 под подшипники, выдерживая межосевые расстояния 2000 и 1400 мм с одной стороны корпуса; фрезеруют торцы 2 с припуском 5 мм торцовой фрезерной головкой. Затем корпус устанавливают плоскостью 3 к шпинделю. Выверка детали и крепление те же, ч-то и в первой установке. Растачивают отверстия 12—14 и фрезеруют торцы (плоскости 3) с другой стороны корпуса.

Читайте также: Сальник рулевого редуктора фредлайнер

VI. Слесарная. Срубают электросварку, маркируют и снимают крышки. Маркировку крышек производят для того, чтобы при чи: стовой расточке поставить их на те же места. Такую же маркировку наносят на торцах соответствующих отверстий.

VII. Термическая. Корпусы подвергают термической обработке — в печи для снятия внутренних напряжений. Длительность термообработки 4—5 суток.

VIII. Разметочная. После термообработки корпус может иметь поводку, поэтому снова размечаются основание и плоскость разъема.

IX. Строгальная (или фрезерная) чистовая. Выполняется так же, как и операция II. Перед чистовыми проходами ослабляют крепление во избежание деформаций. Чистота обработки основания и плоскостей разъема 5-го класса.

X. Расточная. Фрезеруют две поперечные площадки 16 на основании заподлицо с ранее строганными продольными площадками для крепления масляной ванны.

Примечание. Эту операцию назначают тогда, когда предыдущая операция IX выполняется на продольнострогальном станке, где невозможно было обработать эти площадки.

— XI. Слесарная. По крышкам подшипников подмечают на плоскости разъема корпуса отверстия для крепления крышек.,

Видео:Как удалить обойму подшипника из корпуса/ How to remove the bearing race from the housingСкачать

XII. Разметочная. Размечают отверстия, подмеченные по крышкам подшипников, а также отверстия под фундаментные болты.

XIII. Сверлильная. Сверлят отверстия 8 диаметром 54 мм для крепления крышек, отверстия 7 диаметром 80 мм под фундаментные болты, отверстия 15 под конические штифты и планируют торцы их на радиально-сверлильном станке РС-100. Устанавливают корпус на стенде у станка. Сверление производят с нескольких установок корпуса, так как хобот станка не обеспечивает сверление всех отверстий с одной установки детали.

Отверстия диаметром’80 и 54 мм сверлят предварительно на диаметр 35—40 мм, а затем рассверливают до полного размера.

XIV. Слесарная. Пришабривают плоскости разъема крышек подшипников и корпуса согласно маркировке и собирают на болты. Развертывают отверстия 5 под конические штифты и устанавлива’ ют штифты.

XV. Разметочная. Размечают под чистовую расточку отверстия под подшипники и их торцы.

XVI. Расточная чистовая. Обработку производят на расточном колонковом станке с диаметром шпинделя 180—200 мм. Растачивают отверстия под подшипники при помощи борштанги, устанавливаемой в шпинделе и люнете с подвижной стойкой, выдерживая межосевое расстояние. Установку и выверку борштанги в горизонтальной плоскости производят, как показано на фиг. 79, б, а межцентровое расстояние определяют или методом пробных заточек или координационным методом. После расточки отверстий бор — штангу снимают и фрезеруют их торцы 2 со стороны шпинделя, затем корпус переустанавливают, и фрезеруют торцы 3 — с другой стороны.

XVII. Слесарная. На торцах отверстий под Подшипники подмечают отверстия 17 по торцовым крышкам.

XVIII. Разметочная. По подметке размечают отверстия 17 на торцах отверстий под подшипники.

XIX. Расточная. На горизонтально-расточном колонковом станке с диаметром лнпинделя 150 мм сверлят отверстия 17 и нарезают резьбу М20 при помощи резьбонарезного патрона в корпусе и крышках подшипников. Сверлят с двух установок корпуса. Вначале устанавливается корпус одной стороной к станку, затем — второй.

XX. Слесарно-сборочная. Корпус с крышками подшипников собирают с кожухом редуктора. По кожуху редуктора подмечают отверстия 6 на плоскости разъема корпуса для крепления кожуха. По отверстиям во фланцах крышек подшипников подмечают отверстия на кожухе для крепления его к крышкам подшипников. Кожух и крышки подшипников снимают. По масляной ванне подмечают отверстия (фиг. 81, место Е) на нижней части корпуса.

XXI. Разметочная. В этой операции размечают отверстия, подмеченные в предыдущей операции на плоскости разъема и на основании корпуса.

XXII. Сверлильная. Отверстия 6 на плоскости разъема (элемент М) и на нижней части корпуса под резьбу М 24 (элемент Е) сверлят на радиально-сверлильном станке PC-100, как и в операции XIII. Установка детали аналогична. Для сверления отверстий для крепления масляной ванны корпус устанавливают основанием кверху. Нарезание резьбы производят метчиками, закрепленными в специальных патронах с предохранительными устройствами (фиг. 24).

XXIII. Малярная. После обработки корпус очищают от песка и грязи. Все внутренние поверхности шпаклюют и красят маслостой — кой краской.

Редуктор и дейдвуд. Варианты замены медно-графитовой втулки.

Хорошо известно, что одна из серьезных «болезней» старых «Вихрей» — это быстрый выход из строя медно-графитовой втулки редуктора. К настоящему времени известно довольно много вариантов модернизации этого узла. Ниже приведены наиболее удачные, на наш взгляд, разработки.

Медно-графитовую втулку, размеры которой приведены на рис. 43, можно изготовить из графито-медной токосъемной щетки от генератора постоянного тока.

Читайте также: Сколько масла заливать в редуктор заднего моста ваз 2106

Видео:Это что то невероятное, Как легко Извлечь ПодшипникСкачать

Обработку внутреннего диаметра 14 + 0,027 можно проводить с помощью развертки после запрессовки втулки в корпус редуктора. При сборке под верхний сальник необходимо ввести консистентную смазку, которой смазывается и вал ведущей шестерни.

Вместо медно-графитовой втулки в предварительно расточенное посадочное место устанавливается игольчатый подшипник 941/20, применяемый на «Нептуне» (рис. 44).

Для улучшения герметизации редуктора в месте выхода вала-шестерни нужно установить не один, а два сальника 2.216-000. Для подачи смазки шприцем в полость над подшипником сверлится отверстие, закрываемое пробкой с резьбой М6.

Данный вариант (разработка Г. Быкова) более сложен в исполнении, однако его надежность значительно выше по сравнению с предыдущими.

Втулка здесь заменяется на подшипник качения, собранным из разных деталей. Наружной обоймой подшипника служат две обоймы от подшипника № 942/15, обработанные на шлифовальном станке по размерам, показанным на рис. 45.

Тела качения, иголки, в количестве 24 шт. использованы от подшипника сцепления №134901 автомобиля «Волга-21». Для уменьшения потерь в подшипнике и удержания иголок устанавливаются сепараторы (рис. 46), окна в которых под иголки окончательно доводятся надфилем.

Внутренней обоймой служит стальная закаленная до НRС=58-62 трубка, напрессованная на предварительно обработанный по диаметру вал-шестерню (рис. 47).

Для создания нержавеющей поверхности в месте контакта с ободками сальников на вал-шестерню напрессовывается вторая втулка длиной 58 мм, выполненная из стали 1Х17Н2 (рис. 48).

С напрессованными трубками вал-шестерня прошлифовывается под окончательный диаметр. Лыска для шпонки крыльчатки водопомпы профрезеровывается или пропиливается надфилем.

Перед сборкой иголки в сепараторах закрепляются изнутри кернением; обе обоймы с сепараторами, смазанными консистентной смазкой, запрессовываются в соответствующее гнездо редуктора. Периодическая смазка узла производится через отверстие с заглушкой, выполненное немного ниже сальника.

Вначале втулку протачивают снаружи на оправке до диаметра 18+0,05 по всей длине и на одном конце делается конусный заход для облегчения запрессовки. Затем изготавливается стальная втулка по размерам, приведенным на рис. 49.

Если износ медно-графитовой втулки около 0,7 мм, то внутренний диаметр стальной втулки берется равным 17,2 мм. Ручным прессом подготовленная реставрируемая втулка запрессовывается в стальную, после чего внутренний диаметр ее доводится разверткой до номинального, а наружные размеры протачиваются на оправке под посадку в редуктор.

Конструкцию верхней опоры вала-шестерни можно сделать более надежной и долговечной следующим способом. Этот вариант с установкой подшипника над помпой разработан В. Лешуковым и является, пожалуй, одним из лучших по своей надежности.

Видео:КАК ДОСТАТЬ ВТУЛКУ..? несколько дедовских методов / HOW TO GET THE SLEEVE Old School MethodСкачать

Для верхней опоры (рис. 50) здесь применен шариковый подшипник № 7000101 (от редуктора ПМ «Москва») размером 12x28x7.

Может быть также применен шариковый подшипник № 101, но его необходимо уменьшить по высоте с 8 до 7 мм. Для нижнего сальника 11 опоры может быть применен один из следующих — сальник 12x26x8 (дет. № б1б360А от мотора «Ветерок»); сальник 12x28x8 ГОСТ 8752-61; сальник 14x25x6 (дет. № 2216-000 от мотора «Вихрь»). Для верхнего сальника 5 опоры могу быть применены два первых из перечисленных сальников.

Для обеспечения сборки верхней опоры все сальники необходимо уменьшить по высоте до 5 мм, срезав часть резины до металлического каркаса сальника, но не задевая его рабочей кромки с обоих торцов. Доработка вала-шестерни и серийного корпуса водопомпы показаны на рис. 51 и рис.52 соответственно.

В зависимости от выбранного способа центровки или примененных сальников несколько изменяются размеры обработки. Необходимо изготовить также корпус подшипника. На рис. 53а изображен такой корпус, рассчитанный на применение верхнего сальника размером 12x26x8. На рис. 53б показан вариант с сальником размером 12x28x8.

При установке дополнительного подшипника из редуктора не удаляется штатная медно-графитовая втулка. В случае разрушения шарикового подшипника мотор работает на этой втулке до замены подшипника.

Предварительная сборка верхней опоры для обеспечения соосности подшипника производится следующим образом.

Вал-шестерня устанавливается в корпус редуктора и закрепляется там. Затем на него надевается корпус помпы с нижним сальником и крепится штатными винтами к корпусу редуктора. На вал-шестерню напрессовывается шариковый подшипник (посадка его на вал должна быть такой, чтобы обеспечивался легкий демонтаж).

Устанавливается корпус подшипника. После совмещения отверстий для отвода воды на корпусе подшипника и помпе через отверстия Ø 5,2 мм в корпусе подшипника (пользуясь им как кондуктором) в корпусе редуктора сверлятся 4 отверстия, в которых нарезается резьба М5. Затем производится сборка верхней опоры с затяжкой всех винтов крепления и проверяется качество вращения вала-шестерни. Вращение должно быть легким, без заеданий или заметных усилий.

Читайте также: Рулевой редуктор для hummer h2

Далее корпус подшипника фиксируется относительно корпуса помпы с помощью двух штифтов, для чего через отверстия Ø 3,8 на корпусе подшипника в помпе сверлятся два отверстия Ø 4 АЗ на глубину 5 мм (до пластины из нержавеющей стали) и на водостойком клею устанавливаются штифты 4Гх10.

При окончательной сборке верхней опоры в подшипник набивается смазка ЦИАТИМ-201, разъем между корпусами подшипника и помпы уплотняется прокладкой из паронита (рис. 54)

После сборки верхней опоры рабочая кромка верхнего сальника должна находиться на расстоянии 1,5-2 мм от кромки квадрата вала-шестерни.

Для обеспечения сборки редуктора с дейдвудом в последнем сверлятся четыре глухих отверстия Ø 8-10 мм на глубину

3 мм под головки винтов М5х45.

Видео:Опять про ремонт корпуса редуктора КАМАЗ.Скачать

Место сверления отверстий определяется при помощи пластилина. Перед установкой редуктора водяная напорная трубка подрезается по длине на 5-6 мм.

Корпус подшипника, изготовленный по рис. 53, подходит только для моторов «Вихрь-М», где водяная трубка расположена у торсионного вала. Корпус подшипника для моторов «Вихрь», у которых водяная трубка подведена к передней стенке дейдвуда, показан на рис. 55.

При этом крепление и корпуса подшипника, и корпуса помпы производится только винтами М5х45. В этом варианте показано центрирование корпуса подшипника на корпусе помпы по диаметру 57аз, при соответствующей доработке помпы. При таком центрировании достаточно помпу установить в гнездо корпуса редуктора, затем установить корпус подшипника и просверлить четыре отверстия под винты М5х45. Соосность в этом случае обеспечивается самой конструкцией деталей. Патрубок для отвода воды при таком исполнении корпуса подшипника должен запрессовываться в корпус помпы. Внешний вид узла в сборе показан на рис. 56.

В данном варианте использован подшипник № 202, который более доступен и надежен, чем подшипники меньшего «калибра». Он устанавливается под помпой. Поскольку по внутреннему диаметру этот подшипник на 1 мм больше вала-шестерни, то изготовление узла нужно начинать с доработки рессоры (рис. 57).

На расстоянии 80 мм от верха вал обрезается и на конце нарезается резьба М 14×2. Затем изготавливается насадка с квадратом и внутренней резьбой М14х2. Перед сборкой насадку нужно закалить, а рабочую поверхность под сальник отхромировать.

Гнездо в корпусе редуктора для установки подшипника можно расточить простейшим приспособлением — валиком с резцом (цифинбором), вставленным в медно-графитовую втулку и подшипник вала шестерни. Расточка по глубине делается только на половину высоты подшипника, так как более глубокой посадке препятствует чрезмерное утончение стенки редуктора. После расточки медно-графитовая втулка вынимается.

Крепление подшипника к редуктору производится специальной обоймой (рис. 58), верхняя сторона которой повторяет профиль гнезда помпы, а нижняя имеет гнездо под подшипник.

Обойма притягивается к корпусу редуктора двумя винтами М5. По месту в обойме сверлится отверстие для подвода воды к помпе, причем выходное отверстие трубки в корпусе редуктора необходимо сместить на 5 мм от оси вала. Для этого в трубку забивается дюралевая пробка, со смещением на 5 мм накернивается центр, и сверлом Ø8мм сверлится отверстие до выхода в водозаборную трубку. Узел в сборе показан на рис. 59.

Установка подшипника под помпой может быть выполнена и другим методом.

Шейка на рессоре Ø 15 мм для посадки шарикоподшипника (рис. 60) образована наваркой слоя металла (лучше на постоянном токе) толщиной 1,5-2,0 мм с одновременным завариванием лыски для шпонки крыльчатки помпы.

Рессору при сварке немного ведет (на 0,1-0,2 мм), что легко устранить рихтовкой в центрах до величины 0,02-0,03 мм с проверкой биения индикатором.

На отрихтованном валу шлифуется шейка под подшипник и в новом месте пропиливается лыска для шпонки. Посадочное место для подшипника (можно использовать подшипник 60202) в корпусе редуктора (глубиной 5 мм) можно сделать или на координатно-расточном станке, или описанным выше методом.

Обойма подшипника для этого варианта показана на рис. 61.

Видео:Инженер из Tesla показал мне, как смазывать подшипник, не открывая его. Теперь я делаю то же самоеСкачать

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Показываю как прочно и надёжно заделать большое отверстие в металле, без сваркиСкачать

Изготовление корпуса редуктораСкачать

Любая шестеренка за 10 секунд! Отличная идея своими руками!Скачать

Расточка корпуса редуктораСкачать

быстрый ремонт посадочного гнезда , делаем металлизацию подшипника.Скачать

Съёмник подшипника из глухих отверстий своими руками + тест, снять чтобы не повредить.Скачать

восстановление посадочного места под подшипникСкачать

Редуктор своими руками для машинки, танка, робота, ардуино.Скачать

Восстановление отверстий РСМ-2375 и редуктора кормосмесителя.Скачать

Восстановление прослабленного посадочного места. ( Возвращаем натяг )Скачать

Технология сборки/обработки корпуса редуктораСкачать

Ускоряем точную центровку отверстий на расточно-наплавочных станках Механик!Скачать

КАК СДЕЛАТЬ ОТВЕРСТИЕ В МЕТАЛЛЕ БОЛЬШОГО ДИАМЕТРАСкачать

Как достать подшипник из "глухого" отверстия без " заморочек" ??Скачать