В обеспечении эффективности технологического процесса транспортировки и переработки попутного нефтяного газа (ПНГ) компрессорному оборудованию отводится одна из ключевых ролей. При транспортировке газа со сборных пунктов добычи до газоперекачивающих предприятий, а также для перекачки готовых продуктов конечному потребителю применяются преимущественно установки на базе компрессоров центробежного типа.

Основными особенностями сбора и транспортировки природного газа и ПНГ являются меняющийся состав компримируемых газов и широкий диапазон расхода и давления в разные годы эксплуатации, что в первую очередь обусловлено снижением дебита скважин. С учетом этих факторов при разработке конструкции центробежных компрессоров стоит задача обеспечения требуемых параметров работы компрессорной системы на разных режимах при минимальных капитальных и эксплуатационных затратах.

Одним из оптимальных конструктивных решений в таких условиях является применение компрессорных установок со сменными проточными частями (СПЧ) на меняющиеся параметры работы.

Классическая одновальная схема с последовательным расположением корпусов с вертикальным разъемом сильно усложняет работу компрессорного агрегата при замене СПЧ. Использование схемы двухкорпусной центробежной компрессорной установки с параллельным расположением корпусов сжатия позволяет охватить большое поле параметров работы и существенно сократить время на замену СПЧ компрессора.

Одним из примеров успешного проектного решения в данной области является опыт ОАО «Казанькомпрессормаш» в изготовлении и поставке компрессорных агрегатов для работы в составе ГПА-16 на дожимной компрессорной станции Юрхаровского месторождения (ОАО «НОВАТЭК»).

Поставленный в рамках проекта компрессорный агрегат 53ГЦ2-188/10-87 УХЛ3.1 (табл.) изготовлен в полном соответствии с требованиями международного стандарта API 617 и выполнен в виде функционально завершенных блоков максимальной заводской готовности.

| Технические характеристики компрессорного агрегата 53ГЦ2-188/10-87 УХЛ3.1, изготовленного и поставленного ОАО «Казанькомпрессормаш» для ДКС Юрхаровского месторождения | |

| Производительность, приведенная к нормальным условиям [температура 293 К (20 °С) и давление 0,101МПа (1,0333 кгс/см 2 )], млн м 3 /сут. | 12,47-0,49 |

| Производительность по условиям всасывания, м 3 /мин | 212,98-8,52 |

| Давление всасывания КНД, МПа (кгс/см 2 ), не менее | 1,93 (19,68) |

| Давление нагнетания КНД, МПа (кгс/см 2 ), не менее | 3,42 (34,818) |

| Давление всасывания КВД, МПа (кгс/см 2 ), не менее | 3,31 (33,773) |

| Давление нагнетания КВД, МПа (кгс/см 2 ), не менее | 7,5 (76,478) |

| Температура газа на нагнетании КНД, °С, не более | 64,2 |

| Температура газа на входе КВД, °С, не более | 26 |

| Температура газа на нагнетании КВД, °С, не более | 103,5 |

| Мощность, потребляемая агрегатом, МВт | 13,722+7,97 |

| Политропный КПД агрегата на номинальном режиме, % | 80 |

| Мощность привода МВт, не менее | 18 |

| Частота вращения ротора КНД, об/мин | 7723±115,84 |

| Частота вращения ротора КВД, об/мин | 11 584±173,76 |

| Диапазон изменения рабочих частот вращения роторов агрегата, % от номинальной | 70…105 |

| Габаритные размеры (Д×Ш×В), м | 4,82×2,9×2,56 |

| Масса, кг, не более | 36 000 |

Агрегат предназначен для эксплуатации в закрытом отапливаемом помещении в температурном диапазоне +5…+45 °С (рабочее состояние) и полностью адаптирован для температурного воздействия в диапазоне –60…+ 45 °С при останове.

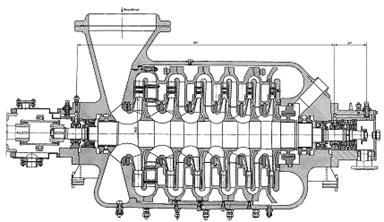

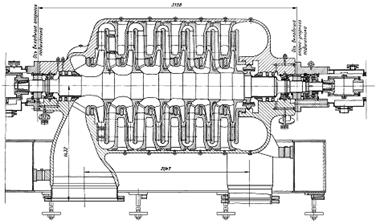

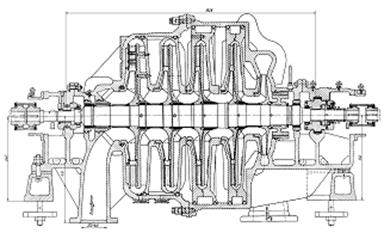

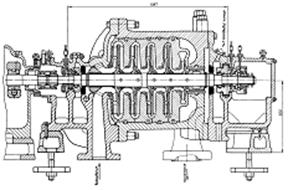

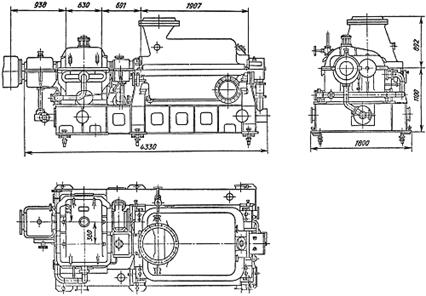

Компрессорный агрегат состоит из двух корпусов сжатия низкого и высокого давления (КНД и КВД) и мультипликатора с приводом от газотурбинной установки (ГТУ), которые смонтированы на общей раме (фото, рис.). Конструктивной особенностью агрегата является трехвальный мультипликатор с горизонтальным расположением валов (тихоходного и быстроходного).

|

| Компрессорный агрегат в сборочном цехе ОАО «Казанькомпрессормаш» |

|

| Компрессорный агрегат 53ГЦ2-188/10-87 УХЛ3.1 (вид сверху) |

Параллельно расположенные корпуса низкого и высокого давления соединены с двухпоточным мультипликатором посредством «сухих» пластинчатых муфт. Компрессорный агрегат приводится в действие газотурбинным двигателем НК16–18 через тихоходный вал двухпоточного мультипликатора. В качестве трансмиссии между турбиной и мультипликатором используется «сухие» пластинчатые муфты, закрытые кожухами.

Подвод масла к подшипникам повышающего редуктора, корпусам сжатия агрегата и к зубчатому зацеплению мультипликатора производится единой системой смазки газоперекачивающего агрегата. Используется принудительная циркуляционная система смазки со свободным сливом масла в маслобак.

Современная система концевых сухих газодинамических уплотнений гарантирует надежную герметизацию ротора компрессора в динамическом и статическом режиме работы. Эффективная система виброконтроля обеспечивает постоянный контроль вибрации ротора относительно подшипников корпуса сжатия.

При пуске компрессорного агрегата в эксплуатацию предполагается, что первые четыре года в работе будет находиться только корпус низкого давления, в то время как корпус высокого давления будет законсервирован. По прошествии этого срока будет запущен корпус высокого давления, и два корпуса будут работать последовательно.

Конструкция компрессорного агрегата достаточно компактна, что обеспечивает удобство обслуживания корпусов сжатия, дает возможность минимизировать затраты на укрытие и позволяет практично скомпоновать основное и вспомогательное оборудование, что особенно актуально для климатических условий Крайнего Севера.

Параллельное расположение в компрессорных агрегатах корпусов сжатия, а также сменных проточных частей дает ряд значительных преимуществ, среди которых:

- большой диапазон параметров (расход, давление всасывания, давление нагнетания) при замене СПЧ;

- удобство монтажа и обслуживания;

- низкие эксплуатационные затраты;

- уменьшение массогабаритных размеров компрессора за счет оптимальной загрузки корпусов по газодинамическим параметрам.

Обеспечение высокого уровня технологичности, надежности и эффективности компрессоров для процессов транспорта и переработки ПНГ – одно из ключевых требований к поставщикам оборудования. Значительный о п ы т ОАО «Казанькомпрессормаш» и ЗАО «НИИтурбокомпрессор им. В. Б. Шнеппа» в разработке, производстве и полнокомплектной поставке компрессорного оборудования для нефтегазовой отрасли позволяет предлагать оптимальные технические решения в соответствии с требованиями заказчика и с учетом всех особенностей эксплуатации компрессорных систем.

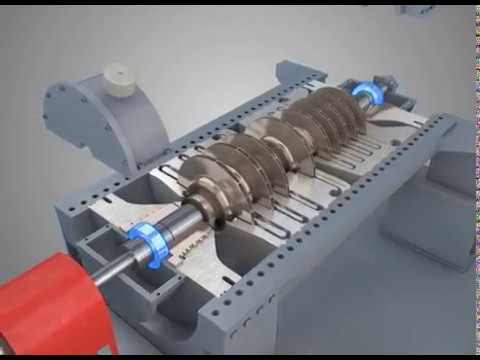

Видео:Как работает центробежный газовый компрессорСкачать

Центробежные компрессоры нефтегазовой промышленности

Центробежный компрессор К 354-101-1 предназначен для сжатия попутного нефтяного газа на газоперерабатывающих заводах.

Компрессорный агрегат состоит из собственно компрессора в двухцилиндровом исполнении, двух мультипликаторов, приводного электродвигателя, промежуточного газоохладителя и систем: масляной, управления, защиты, контроля и сигнализации.

Компрессор и все комплектующее оборудование взрывозащищены. Допускается их эксплуатация во взрывоопасном помещении класса В-1А с категорией и группой взрывоопасной смеси 2Т-2.

Читайте также: Реле компрессора холодильника 103n0021 схема подключения

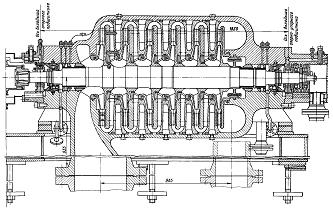

Компрессор — двухцилиндровый, двухсекционный, десятиступенчатый. В каждом цилиндре компрессора размещается по одной пятиступенчатой секции.

Газ после сжатия в первом цилиндре охлаждается в промежуточном газоохладителе. Герметичность цилиндров компрессора обеспечивается с помощью масляных концевых уплотнений.

Привод компрессора осуществляется от синхронного электродвигателя СТДП-6300-2УХЛ4. Электродвигатель и возбудитель — взрывобезопасные, продуваемые под избыточным давлением по замкнутому циклу вентиляции. Между цилиндрами компрессора и приводным электродвигателем установлены мультипликаторы.

Компрессорный агрегат оснащен системами управления, защиты, контроля и сигнализации, защиты от обратного потока газа из сети в компрессор, помпажа, осевого сдвига роторов всех цилиндров, повышения температуры вкладышей подшипников агрегата, понижения давления масла в системе смазки.

|

Рис. 4.5. Цилиндр низкого давления компрессора центробежного К 354-101-1

|

Рис. 4.6. Цилиндр высокого давления компрессора центробежного К 354-101-1

Центробежный нагнетатель 415-61-1 предназначен для сжатия сырого нефтяного газа плотностью от 0,824 до 1,12 кг/м3на промысловых компрессорных станциях и подачи его в общий коллектор.

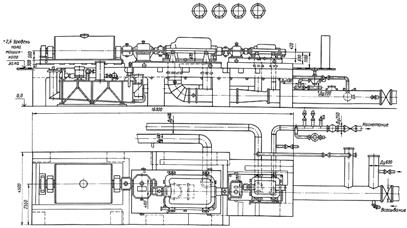

Компрессорный агрегат состоит из собственно нагнетателя, мультипликатора, приводного электродвигателя, смазочной системы, системы регулирования, комплекта технических средств контроля, управления, защиты и сигнализации, а также вспомогательного оборудования.

Нагнетатель поставляется укрупненными блоками, включающими в себя блок нагнетателя и блок маслоснабжения. Остальное оборудование поставляется в виде отдельных сборочных единиц.

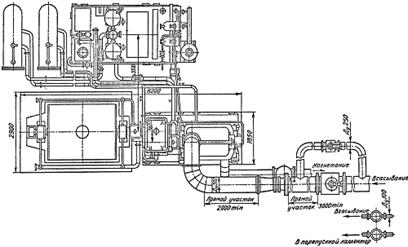

Блок нагнетателя включает в себя цилиндр нагнетателя и мультипликатор, смонтированные на фундаментной раме (рис. 4.7). На раме смонтирована также часть труб маслопровода и газопровода перетечек. Собственно нагнетатель представляет собой одноцилиндровую шестиступенчатую центробежную компрессорную машину (рис. 4.8).

Корпус нагнетателя имеет горизонтальный разъем. Всасывающий патрубок нагнетателя направлен вверх, нагнетательный — в бок. Нагнетатель снабжен герметичными концевыми уплотнениями торцевого типа.

Между нагнетателем и приводным электродвигателем установлен мультипликатор. Нагнетатель поставляется с двумя зубчатыми парами мультипликатора, рассчитанными на работу на газе с двумя из следующих плотностей, кг/м3: 0,824; 0,91; 1,02; 1,12. Работа на газе с остальными плотностями обеспечивается установкой сменных зубчатых пар.

Приводом нагнетателя служит синхронный электродвигатель. Агрегат оснащен системой регулирования, противопомпажной защитой и комплектом технических средств управления нагнетателем.

Установка нагнетателя показана на рис. 4.9.

|

Рис. 4.8. Нагнетатель центробежный 415-61-1 (продольный разрез)

|

Рис. 4.9. Установка нагнетателя 415-61-1 (вид в плане)

Компрессор типа К 890-122-1 предназначен для сжатия сырого нефтяного газа на газоперерабатывающих заводах и промысловых компрессорных станциях и подачи его в общий коллектор.

Компрессорный агрегат состоит из собственно центробежного компрессора в двухцилиндровом исполнении, двух мультипликаторов, приводного электродвигателя, смазочной системы, системы регулирования, комплекта технических средств контроля, управления, защиты и сигнализации, вспомогательного оборудования.

Для удобства и сокращения сроков монтажа компрессор поставляется укрупненными блоками, включающими в себя блоки ЦНД, ЦВД, маслоснабжения. Остальное оборудование имеет вид отдельных сборочных единиц.

Блоки ЦНД и ЦВД включают в себя цилиндр компрессора и мультипликатор, собранные на общей фундаментной раме.

Собственно компрессор представляет собой двухцилиндровую двенадцатиступенчатую машину. В каждом цилиндре по шесть ступеней. Ротор каждого цилиндра имеет свою оптимальную частоту вращения. Герметичность цилиндров компрессора обеспечивается концевыми уплотнениями торцевого типа.

Мультипликаторы установлены между ЦНД и приводным электродвигателем, а также между цилиндрами.

Приводом компрессора является синхронный электродвигатель СТДП-12500-2УХЛ4. Охлаждение газа и масла осуществляется в аппаратах воздушного охлаждения.

Рис. 4.10. Цилиндр низкого давления компрессора К 890-122-1 (продольный разрез)

|

Рис. 4.11. Цилиндр высокого давления компрессора К 890-122-1 (продольный разрез)

Рис. 4.12. Установка компрессора К 890-122-1

Видео:Центробежный компрессорСкачать

Попутный газ последних ступеней сепарации. Компримирование низконапорного ПНГ

Попутный нефтяной газ — продукт сепарации нефти Нефть не сразу становится товарным продуктом. Этому предшествует многоэтапный технологический процесс подготовки. На каждом месторождении пластовая жидкость, поступающая со скважин, проходит предварительную подготовку на объектах добычи и подготовки нефти.

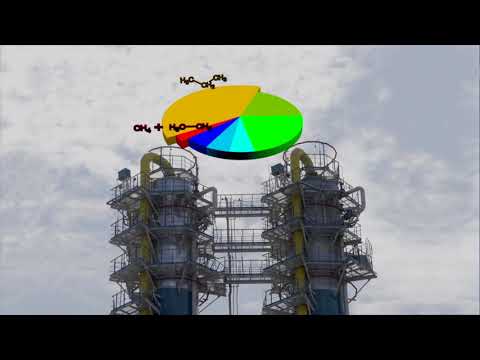

Попутный нефтяной газ (ПНГ) представляет собой смесь углеводородов с наименьшей молекулярной массой (метан, этан, пропан, бутаны и др.). Содержится в пластовой жидкости и выделяется из неё путём сепарирования. ПНГ — ценный углеводородный ресурс, используется и как топливо, и как сырье для получения различных химических веществ. Из попутного газа путём химической переработки получают пропилен, бутилены, бутадиен для производства пластмасс и каучуков.

Процесс разгазирования пластовой нефти, т.е. выделение из неё попутного газа, может начинаться уже в насосно-компрессорных трубах нефтяных скважин. По мере движения продукции из скважин по нефтегазопроводам также происходит выделение нефтяного газа. Таким образом, поток пластовой нефти переходит из однофазного состояния в двухфазное — разгазированная нефть и попутный нефтяной газ. Это происходит в результате падения давления и изменения температуры пластовой жидкости. При этом объём газа, выделяемого из пластовой нефти, увеличивается.

Компрессорная станция низкого давления на установке подготовки нефти Варандейского месторождения

Однако совместное хранение или транспортировка нефти и ПНГ экономически нецелесообразно. Как правило, объём выделяемого газа в несколько раз превышает объём жидкости. Потребовались бы огромные герметичные ёмкости и трубопроводы большого диаметра. Поэтому на объектах добычи и подготовки нефтегазовый поток разделяют на два — нефтяной и газовый. Разделение потока происходит в специальных аппаратах — сепараторах (фото 1), в которых создаются условия для более полного отделения ПНГ от нефти. Разгазирование нефти при определённых регулируемых давлениях и температурах называется сепарацией.

Фото 1. Разделительные сепараторы на установке подготовки нефти

Ступени сепарации

Для извлечения ПНГ используются сепараторы различных типов (в основном горизонтальные цилиндрические). На объектах подготовки нефти и газа сепарация нефти, как правило, осуществляется в несколько этапов (ступеней). Ступенью сепарации называется отделение газа от нефти при определённом давлении и температуре. Многоступенчатая сепарация позволяет получить более стабильную нефть, нежели одноступенчатая. Количество ступеней сепарации зависит от физико-химических свойств добываемой нефти, пластового давления, обводнённости и температуры флюида, а также требований, предъявляемых к товарной нефти.

Читайте также: Компрессор для сушки авто

Эффективность многоступенчатой сепарации особенно ощутима для месторождений лёгкой нефти с высокими газовыми факторами и давлениями на головках скважин. Регулируемые давление и температура создают условия для более полного отделения газа от нефти. Давление на сепараторе 1-й ступени всегда больше, чем на сепараторах 2-й и последующих ступеней. Показатели давления на ступенях сепарации зависят от многих факторов, которые учитываются при разработке месторождения и вносятся в технологическую схему. Количество сепараторов зависит от объёма добываемой нефти.

Выделяемый газ требует специальной подготовки и применения соответствующего технологического оборудования. Как правило, подготовка ПНГ включает следующий комплекс мероприятий: осушка; удаление механических примесей; сероочистка; отбензинивание (извлечение жидких углеводородов С3+выше); удаление негорючих компонентов газа (азот, двуокись углерода); охлаждение; компримирование.

Подготовленный попутный газ обычно распределяется следующим образом (рис.1). Часть его идёт на собственные нужды промысла — подается на подогреватели нефти, применяется в качестве топлива для газопоршневых или газотурбинных электростанций, котельных. Другая часть транспортируется стороннему потребителю, например, на газоперерабатывающий завод с целью получения продуктов газохимии (если ГПЗ находится в районе добычи нефти). Используется ПНГ и для обратной закачки в пласт с целью увеличения нефтеотдачи (система «газлифт»).

Рис.1 Разделительные сепараторы на установке подготовки нефти

ПНГ надо использовать максимально

Еще недавно вышеописанная схема отображала исключительно использование ПНГ 1-й ступени сепарации. Попутный газ 2-й и последующих ступеней, как правило, в полном объеме направлялся в факельную линию для сжигания. Причина в том, что газ с последних ступеней является самым сложным в подготовке для дальнейшего применения.

Такой ПНГ по плотности и содержанию компонентов С3+выше значительно «тяжелее» газа 1-й ступени. Например, плотность газа 2-й ступени может превышать 1700 г/м 3 , а содержание С3+выше — 1000 г/м 3 . Соответственно, количество выпадающего конденсата в газопроводах ПНГ 2-й и последующих ступеней гораздо больше, в сравнении с тем же показателем в газопроводе 1-й ступени. Газ концевых ступеней отличается также повышенным содержанием механических примесей и капельной влаги. Плюс к этому — его обязательно необходимо компримировать.

То есть, рациональное использование ПНГ последних ступеней требует создания дополнительной инфраструктуры сбора и подготовки, что повышает себестоимость попутного газа и снижает рентабельность промыслов. Поэтому многие добывающие компании шли на затраты крайне неохотно, а зачастую вынужденно устранялись от задачи рационального использования такого ПНГ.

Ситуация стала меняться с января 2009 года, когда правительство определило жесткий норматив использования попутного нефтяного газа на уровне 95%. Вопрос о том, сжигать или не сжигать попутный газ на факелах, решен в России окончательно и бесповоротно. Сжигать ПНГ стало накладно. Однако срабатывают не только экономические санкции. Копоть от горящих факелов очерняет репутацию нефтяных компаний.

Поэтому с каждым годом возрастает число промыслов, где не только экономят на штрафах и компенсационных выплатах, но и извлекают прямую экономическую выгоду из рационального использования ПНГ. Для таких рачительных экологосберегающих компаний на приоритетном месте находится и забота о собственном профессиональном престиже в глазах государства и общества.

Сегодня в условиях падения добычи нефти на многих месторождениях особое значение приобретает максимальное использование попутного газа последних ступеней сепарации. Именно этот газ занимает значительную долю в потерях ПНГ. Учитывая это, нефтегазодобывающие компании пристальное внимание обратили на современные технологические возможности его рационального использования. И те, кто уже предпринял необходимые усилия, на деле убедились в правильности своего решения.

Компримирование — важный этап подготовки низконапорного ПНГ

Отметим еще один важный фактор: попутный нефтяной газ 2-й и последующих ступеней сепарации нефти является низконапорным. Его собственного давления, которое не превышает 0,4-0,5 МПа, недостаточно для транспортировки ПНГ между объектами нефтегазодобывающего комплекса или для закачки в трубопровод до головной компрессорной станции, обеспечивающей доставку газа стороннему потребителю.

Технологическая задача компримирования низконапорного ПНГ решается с учетом особенностей конкретных промыслов. Месторождения оснащаются так называемыми «малыми» компрессорными станциями (КС, фото 2), основу которых составляют дожимные компрессорные установки (ДКУ) низкого давления. В случае если давление газа приближено к вакууму (0,001-0,01 МПа), на КС применяются вакуумные компрессорные установки (ВКУ).

Рис. 2. Биттемское месторождение ОАО «Сургутнефтегаз». Компрессорная станция для компримирования низконапорного ПНГ

Для обеспечения надежной работы КС разрабатываются специальные инженерные решения, исходящие из состава газа, условий эксплуатации и проектных требований.

Особенности компримирования низконапорного газа

Для компримирования ПНГ последних ступеней сепарации используются, как правило, ДКУ и ВКУ на базе винтовых маслозаполненных компрессоров. Рассмотрим решение некоторых проблем, возникающих при компримировании низконапорного газа.

* Необходимость доочистки тяжелого (жирного) ПНГ. Несмотря на то что в компрессорную установку (КУ) зачастую поступает уже подготовленный газ, содержание в нем механических примесей и капельной влаги не соответствует условиям нормальной эксплуатации высокоэффективных КУ. Требуется дополнительная комплектация системы фильтрации, которая расширяет возможности основных её элементов (газомасляного сепаратора и коалесцентных фильтров):

— на входе газа устанавливается фильтр-скруббер (фото 3), оснащенный автоматической дренажной системой для откачки конденсата;

Фото 3. Фильтр-скруббер вакуумной компрессорной установки «ЭНЕРГАЗ» на ДНС-1 Вынгапуровского м/р ОАО «Газпромнефть-Ноябрьскнефтегаз»

— на выходе из КУ устанавливаются дополнительные фильтры тонкой очистки газа. Они, как и фильтр-скруббер, встраиваются в существующий блок-модуль (фото 3), что обеспечивает компактное размещение оборудования;

— вместе с КУ могут поставляться компактные адсорбционные или рефрижераторные осушители газа в отдельном укрытии (фото 4).

Фото 4. Адсорбционный осушитель для дополнительной осушки попутного газа на ЦПС Западно-Могутлорского месторождения ОАО «Аганнефтегазгеология»

* Риск конденсатообразования. Работа компрессорных установок на тяжелом (жирном) газе в процессе компримирования всегда сопровождается риском конденсатообразования внутри системы. При этом возникает две проблемы: 1) растворение в масле большого количества углеводородов, ведущее к повышенному насыщению масла газоконденсатом, снижению кинематической вязкости масла и увеличению уровня масла в маслобаке; 2) образование конденсата в рабочих ячейках компрессора, которое приводит к увеличению потребления мощности на внешнее сжатие и мощности на сжатие одного килограмма газа. Задача решается следующим способом:

Читайте также: Компрессор для двигателя мотоцикла

— проводится детальный анализ компонентного состава газа и расчеты в специальной программе, создающей теоретическую модель поведения газа при определенных условиях (температуре и давлении). Это дает возможность определить такие параметры расширения рабочего диапазона температур масла и газа, которые позволяют превысить точку образования росы для перекачиваемого газа;

— в маслосистеме КУ используется более вязкое масло.

* Негативное влияние крайне низкого давления ПНГ, приближенного к вакууму (0,001…0,01 МПа). Компримирование газа с давлением, близким к вакууму, влечёт следующие проблемы: 1) возникает большая разница в давлении на входе и на выходе КУ, вследствие чего давление газа, имеющееся в установке, сбрасывается не только через сбросовую свечу, но и через входной трубопровод. При этом происходит «унос» масла из маслосистемы во входной фильтр-скруббер; 2) под действием вакуума в компрессорную установку может поступать воздух, что увеличивает взрывоопасность технологического процесса. Возможные решения:

— оснащение системы входных клапанов КУ модернизированными быстродействующими клапанами с электромеханическими приводами и пружинными отсекателями, что позволяет отсекать входной трубопровод от основной магистрали;

— комплектация КУ датчиками кислорода, определяющими его содержание в компримируемом газе.

* Изменение характеристик исходного газа. По условиям некоторых проектов компрессорные установки компримируют смешанный попутный газ, поступающих с разных объектов добывающего комплекса. Соответственно, основные его параметры (состав, плотность, температура точки росы, теплотворная способность) могут меняться. Параметры исходного газа изменяются и при длительной добыче на одном объекте — в силу истощения запасов углеводородов, обводненности скважин и т.д. Чтобы контролировать этот процесс (и затем при необходимости варьировать эксплуатационные характеристики КУ), компрессорные установки могут оснащаться следующим дополнительным оборудованием:

— потоковый хроматограф с устройством отбора проб для определения состава и теплотворной способности газа;

— потоковый измеритель температуры точки росы газа по воде и углеводородам (с устройством отбора проб);

— замерное устройство расхода компримируемого газа (фото 5).

Фото 5. Узел учета компримируемого газа в компрессорных установках

* Условия эксплуатации. Нередко компримирование низконапорного ПНГ проходит в тяжелых условиях: 1) климатические условия, когда минимальная температура воздуха достигает минус 60ºС, а температура наиболее холодной пятидневки — минус 50°С; 2) особенности состава газа — например, высокое содержание соединений сероводорода; 3) удаленность (труднодоступность) объектов, что осложняет техническое обслуживание и контроль за ходом эксплуатации оборудования. Поэтому на практике применяются следующие решения:

— выбор из различных вариантов исполнения: КУ ангарного (внутрицехового) типа на открытой раме (фото 6), блок-модуль во всепогодном укрытии, КУ в специальном арктическом исполнении (см. фото на стр._);

Фото 6. Дожимные компрессорные установки ангарного типа от компании ЭНЕРГАЗ снабжают попутным газом турбины ГТЭС Талаканского месторождения (Якутия)

— оснащение КУ модернизированными системами теплообмена, комплектация маслосистемы автоматическим поточным вискозиметром;

— использование специальных сплавов и антикоррозийных материалов при производстве компрессорных установок;

— оснащение КУ устройством плавного пуска двигателя;

— резервирование некоторых элементов оборудования внутри блока-модуля (например, сдвоенные фильтры маслосистемы или насосы системы охлаждения), особенно, когда компрессорные станции эксплуатируются без резервной установки;

— использование современной САУ (фото 7), которая автоматически поддерживает установку в рабочем режиме, обеспечивает эксплуатационные параметры и связь с верхним уровнем АСУ ТП, управляет системами жизнеобеспечения и безопасности.

Фото 7. Отсек САУ компрессорной установки на КС Мурьяунского месторождения

Испытанный опыт — путь к успеху

В нефтегазовом сообществе сложилась традиция — решение нестандартных технологических задач доверять инженерным коллективам, многократно проверенным на практике. Опыт реализации проектов компримирования низконапорного газа сосредоточен сегодня в компании ЭНЕРГАЗ.

Компрессорные установки от компании ЭНЕРГАЗ функционируют в составе компрессорных станций на ряде объектов нефтегазодобывающей отрасли. Это электростанции собственных нужд (ЭСН), установки подготовки нефти (УПН), цеха подготовки и перекачки нефти (ЦППН), цеха контрольной проверки нефти (ЦКПН), дожимные насосные станции (ДНС), центральные перекачивающие станции (ЦПС), установки предварительного сброса воды (УПСВ), центральные пункты сбора нефти (ЦПСН), центральные нефтегазосборные пункты (ЦНГСП), установки комплексной подготовки газа (УКПГ).

География проектов ЭНЕРГАЗа по компримированию низконапорного ПНГ охватывает территорию от Республики Беларусь (фото 8) до Крайнего Севера и до Республики Саха (Якутия). Всего в активе компании 48 таких проектов, в них задействовано 115 компрессорных установок.

Фото 8. Компрессорная станция Речицкого месторождения («Белоруснефть») компримирует низконапорный ПНГ

73 компрессорные установки компримируют ПНГ с давлением в диапазоне 0,16…0,4 МПа на следующих месторождениях: Конитлорское, Западно-Камынское, Мурьяунское, Юкъяунское, Северо-Лабатьюганское, Тромъеганское, Западно-Чигоринское, Верхне-Надымское, Южное Хыльчую, Талаканское, Рогожниковское, Биттемское, Ульяновское, Тевлинско-Русскинское, Верх-Тарское, Ай-Пимское, Игольско-Таловое, Западно-Могутлорское, Верхнеколик-Еганское*, Пякяхинское* (*проекты находятся на стадии реализации).

Ещё 32 КУ работают на ПНГ крайне низкого давления (0,01…0,15 МПа) на месторождениях: Алехинское, Быстринское, Комсомольское (фото 9), Ватьёганское, Федоровское, Лянторское, Гежское, Варандейское, Речицкое, Рогожниковское, Восточно-Мессояхское*.

Фото 9. Газодожимное оборудование низкого давления на ДНС-2 НГДУ «Комсомольскнефть»

Для компримирования попутного газа с давлением, приближенным к вакууму (0,001…0,01 МПа), используются 10 КУ на Вынгапуровском (фото 10), Еты-Пуровском, Вынгаяхинском, Советском, Вахском, Ярайнерском* месторождениях.

Фото 10. Вакуумные компрессорные установки «ЭНЕРГАЗ» работают на попутном газе с давлением 0,001 МПа

Жизнь убеждает: для рационального применения ПНГ в максимально возможных объемах потребуются целенаправленные усилия государства, общества и бизнеса, слаженная работа нефтяников, проектировщиков и производителей специального технологического оборудования.

Автор: А.А. Крамской, генеральный директор ООО «СервисЭНЕРГАЗ» А.В. Филиппов, инженер-нефтяник, ООО «ЭНЕРГАЗ»

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Учебный фильм Союза химиков о разделении попутного нефтяного газаСкачать

Поршневой компрессорСкачать

Многоступенчатый центробежный компрессорСкачать

Сепаратор газовыйСкачать

Учебный фильм "Трубопроводный транспорт газа" - Часть 2Скачать

Переработка попутного нефтяного газа (Часть 2)Скачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

Инновационная разработка ООО "Экогаз" для утилизации попутного нефтяного газа.Скачать

Компрессор для переработки попутного нефтяного газаСкачать

Компрессор 305ГП 2018М для переработки попутного нефтяного газа 1Скачать

Промысловый компрессор HOERBIGER в работеСкачать

Переработка попутного нефтяного газа в ТПП «Урайнефтегаз»Скачать

Очистка попутного нефтяного газаСкачать

И никаких факелов! Увидел как Роснефть утилизирует попутный нефтяной газСкачать

Попутный нефтяной газ - как он естьСкачать

Переработка попутного нефтяного газа в РоссииСкачать

Комплекс использования и утилизации попутного нефтяного газа (ПНГ)Скачать

Компрессор винтовой газовыйСкачать