Концы валов цилиндрические. Основные размеры, допускаемые крутящие моменты

Купить ГОСТ 12080-66 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

- Способы доставки

- Оглавление

- Этот ГОСТ находится в:

- Организации:

- Cylindrical ends of the shafts. Basic dimensions. Permissible torgs

- ГОСТ 12080-66 Концы валов цилиндрические. Основные размеры, допускаемые крутящие моменты

- Таблица допусков и посадок валов и отверстий

- Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- Квалитет

- Квалитет (квалитет точности).

- Квалитет

- Для чего нужны квалитеты?

- Предельные отклонения размеров деталей в сборе

- Допуски формы

- Понятие посадки

- Виды посадок

- 🎬 Видео

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на цилиндрические концы валов диаметром от 0,8 до 630 мм, предназначенные для посадки деталей, передающих крутящий момент в машинах, механизмах и приборах.

Стандарт не распространяется на тяговые и автотракторные электрические машины.

Стандарт соответствует рекомендации ИСО Р775 в части основных размеров.

Переиздание (май 1994 г. ) с изменениями № 1, 2, 3

Видео:Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Оглавление

Приложение 1 (рекомендуемое) Основные размеры цилиндрических концов валов с резьбовым концом

Приложение 2 (рекомендуемое) Расчетные зависимости допускаемых крутящих моментов

Приложение 3 (рекомендуемое)

Этот ГОСТ находится в:

Организации:

Cylindrical ends of the shafts. Basic dimensions. Permissible torgs

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЫ ВАЛОВ ЦИЛИНДРИЧЕСКИЕ

ОСНОВНЫЕ РАЗМЕРЫ, ДОПУСКАЕМЫЕ КРУТЯЩИЕ МОМЕНТЫ

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 621.824:006.354 Группа П1

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЫ ВАЛОВ ЦИЛИНДРИЧЕСКИЕ

Основные размеры, допускаемые крутящие моменты

Cylindrical ends of the shafts. Basic dimensions. Permissible torgs

Постановлением Госстандарта № 1092 от 16.04.85 снято ограничение срока действия

1. Настоящий стандарт распространяется на цилиндрические концы валов диаметром от 0,8 до 630 мм, предназначенные для посадки деталей, передающих крутящий момент в машинах, механизмах и приборах.

Стандарт не распространяется на тяговые и автотракторные электрические машины.

Значения допускаемых крутящих моментов, передаваемых концами валов, и расчетные зависимости допускаемых крутящих моментов (пл. 15 и 17) не распространяются на концы валов вращающихся электрических машин, двигателей внутреннего сгорания, судовых валопроводов и органов управления.

Стандарт соответствует СТ СЭВ 537—77 в части основных размеров цилиндрических концов валов и допускаемых крутящих моментов.

Стандарт соответствует рекомендации ИСО Р775 в части основных размеров.

Стандарт для вращающихся электрических машин соответствует Публикации МЭК 72 1971 г. в части основных размеров.

(Измененная редакция, Изм. № 2, 3).

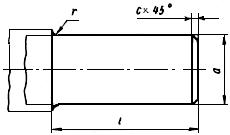

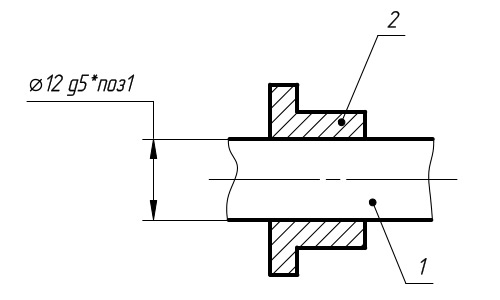

2. Концы валов предусматриваются двух исполнений:

Видео:Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

ГОСТ 12080-66

Концы валов цилиндрические. Основные размеры, допускаемые крутящие моменты

ГОСТ 12080-66*

(СТ СЭВ 537-77)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЫ ВАЛОВ ЦИЛИНДРИЧЕСКИЕ

Основные размеры, допускаемые крутящие моменты

Cylindrical ends of the shafts. Basic dimensions.

Permissible torgs

Постановлением Госстандарта N 1092 от 16.04.85 снято ограничение срока действия

* ПЕРЕИЗДАНИЕ (май 1994 г.) с изменениями N 1, 2, 3, утвержденными в апреле 1970 г., ноябре 1979 г. (ИУС 5-70, 4-80, 9-89).

1. Настоящий стандарт распространяется на цилиндрические концы валов диаметром от 0,8 до 630 мм, предназначенные для посадки деталей, передающих крутящий момент в машинах, механизмах и приборах.

Стандарт не распространяется на тяговые и автотракторные электрические машины.

Значения допускаемых крутящих моментов, передаваемых концами валов, и расчетные зависимости допускаемых крутящих моментов (пп.15 и 17) не распространяются на концы валов вращающихся электрических машин, двигателей внутреннего сгорания, судовых валопроводов и органов управления.

Стандарт соответствует СТ СЭВ 537-77 в части основных размеров цилиндрических концов валов и допускаемых крутящих моментов.

Стандарт соответствует рекомендации ИСО Р775 в части основных размеров.

Стандарт для вращающихся электрических машин соответствует Публикации МЭК 72 1971 г. в части основных размеров.

(Измененная редакция, Изм. N 2, 3).

2. Концы валов предусматриваются двух исполнений:

3. Номинальные размеры концов валов должны соответствовать указанным на чертеже и в табл.1.

2. Диаметры, указанные в скобках, применять не рекомендуется.

(Измененная редакция, Изм. N 1, 2).

4. Поля допусков диаметров цилиндрических концов валов должны соответствовать приведенным в табл.2.

Номинальный диаметр конца вала, мм

1. Поля допусков концов валов диаметром до 5,8 мм устанавливаются по согласованию между потребителем и разработчиком продукции.

5. Для обеспечения гидросъема полумуфт допускается изготовление конца вала электрических вращающихся машин диаметром свыше 220 мм с двумя или тремя ступеньками, при этом полная длина конца вала и диаметр наименьшей ступеньки выбираются по таблице, а размеры остальных ступенек определяются расчетом.

4, 5. (Измененная редакция, Изм. N 2).

6. При применении валов для малонагруженных передач (кроме концов валов электрических машин) для данного диаметра конца вала допускается уменьшение длины в пределах двух диапазонов длин выше фактического.

Например, для диаметра 100 мм наряду с длинами 210 и 165 мм допускается применение длин 140 и 105 мм.

9. Для электрических машин малой мощности, в которых конец вала конструктивно является непосредственной частью исполнительного механизма, а также для встраиваемых электрических машин специального назначения, размеры вала, установленные настоящим стандартом, являются рекомендуемыми.

7-9. (Измененная редакция, Изм. N 2).

11. Шпонки для валов исполнения 1: сегментные — по ГОСТ 24071-80* для вала диаметром до 14 мм; призматические обыкновенные — по ГОСТ 23360-78 для вала диаметром свыше 12 мм; тангенциальные нормальные по ГОСТ 24069-80**.

________________

* Здесь и далее. Действует ГОСТ 24071-97.

** Здесь и далее. Действует ГОСТ 24069-97. — Примечание.

Читайте также: Ремонт карданных валов в кунцево

Шпонки для валов исполнения 2: призматические обыкновенные — по ГОСТ 23360-78 для вала диаметром до 30 мм; призматические высокие — по ГОСТ 10748-79 и тангенциальные усиленные — по ГОСТ 24070-80 для вала диаметром свыше 30 мм.

12. Для вращающихся электрических машин размеры призматических шпонок — по ГОСТ 23330-78. Допускается концы валов выполнять с тангенциальными шпонками — по ГОСТ 24069-80 и с сегментными шпонками по ГОСТ 24071-80 или без шпонки.

13. Допуск симметричности шпоночного паза относительно оси конца вала в радиусном выражении не должен превышать двух полей допуска на ширину шпоночного паза.

(Измененная редакция, Изм. N 3).

14. Допуск параллельности плоскости симметрии шпоночного паза относительно оси конца вала не должен превышать половины поля допуска на ширину шпоночного паза.

15. Допускаемые крутящие моменты, передаваемые цилиндрическими концами валов, приведены в табл.3.

Допускаемые крутящие моменты, передаваемые концами валов

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Таблица допусков и посадок валов и отверстий

Видео:Посадки. Как выглядят сотки на деле.Скачать

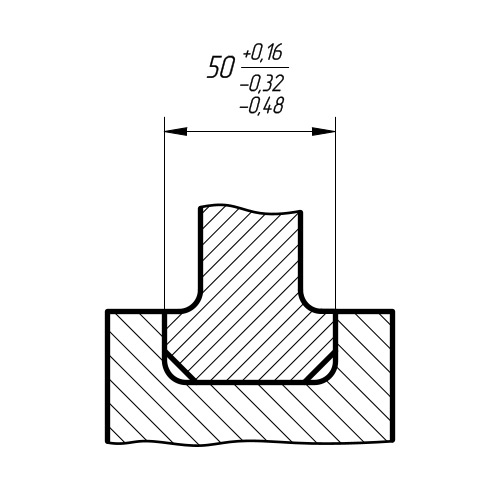

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1 допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам ГОСТ 25346 и ГОСТ 25348 (дополнительный вариант 1) или классам точности настоящего стандарта (дополнительный вариант 2) в соответствии с таблицей .

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Обозначения предельных отклонений

размеров элементов, не относящихся к отверстиям и валам

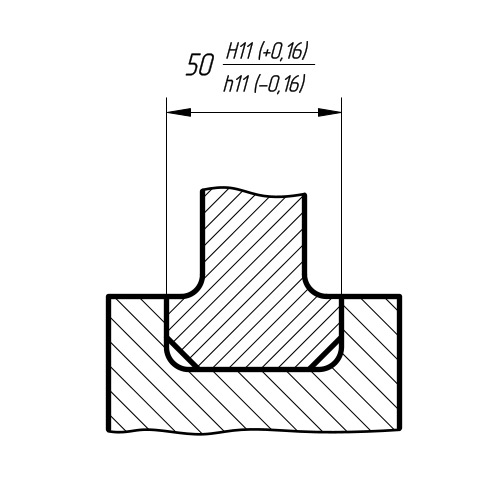

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Симметричные предельные отклонения по классам точности (± t/2) должны соответствовать приведенным в таблице , при этом обозначение ± t1/2 соответствует обозначению f, ± t2/2 — т, ± t3/2 — с, ± t4/2 — v.

Односторонние предельные отклонения (+t, —t) должны соответствовать приведенным в таблице .

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Обозначение предельных отклонений

Предельные отклонения для интервалов номинальных размеров

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице . Примеры (для класса точности средний):

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

Видео:FAQ по обозначениям подшипников. Размерные ряды и серии самых ходовых шарикоподшипников.Скачать

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

- Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

- Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

- Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения — относительные положения составных частей изделия, характеризуемые соприкосновением их поверхностей или зазором между ними, заданными конструкторской документацией. Примером таких сопряжений могут быть, ГЦС — гладкие цилиндрические соединения).

- Квалитеты от 13-го до 17-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

- IT, мкм = K * i,

- где K — квалитет (число единиц допуска), i — единица допуска, мкм.

Значение допусков для размеров основного отверстия до 500 мм:

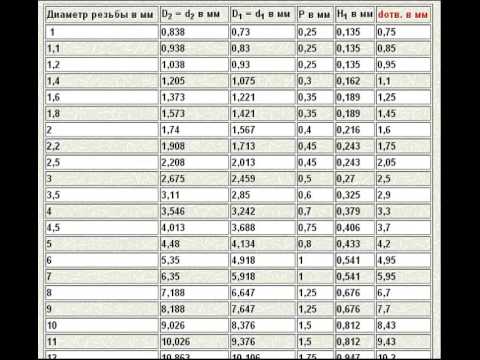

Размер, мм Допуск, мкм, при квалитете 01 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 До 3 0,3 0,5 0,8 1,2 2 3 4 6 10 14 25 40 60 100 140 250 400 600 1000 3—6 0,4 0,6 1 1,5 2,5 4 5 8 12 18 30 48 75 120 180 300 480 750 1200 6—10 0,4 0,6 1 1,5 2,5 4 6 9 15 22 36 58 90 150 220 360 580 900 1500 10—18 0,5 0,8 1,2 2 3 5 8 11 18 27 43 70 110 180 270 430 700 1100 1800 18—30 0,6 1 1,5 2,5 4 6 9 12 21 33 52 84 130 210 330 520 840 1300 2100 30—50 0,6 1 1,5 2,5 4 7 11 16 25 39 62 100 160 250 390 620 1000 1600 2500 50—80 0,8 1,5 2 3 5 8 13 19 30 46 74 120 190 300 460 740 1200 1900 3000 80—120 1 1,5 2,5 4 6 10 15 22 35 54 87 140 220 350 540 870 1400 2200 3500 120—180 1,2 2 3,5 5 8 12 18 25 40 63 100 160 250 400 630 1000 1600 2500 4000 180—250 2 3 4,5 7 10 14 20 29 46 72 115 185 290 460 720 1150 1850 2900 4600 250—315 2,5 4 6 8 12 16 23 32 52 81 130 210 320 520 810 1300 2100 3200 5200 315—400 3 5 7 9 13 18 25 36 57 89 140 230 360 570 890 1400 2300 3600 5700 400—500 4 6 8 10 15 20 27 40 63 97 155 250 400 630 970 1550 2500 4000 6300 Видео:Как рассчитать диаметр отверстия под нарезание метрической резьбы согласно действующему ГОСТуСкачать

Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

Бывают еще какие-то нестандартные случаи, когда этих буквенных квалитетов не хватает. Например, делается вал диаметром 1000 мм (1 метр), и на него нужна какая-то супер точность, тогда допуска могут проставить просто вручную, типа от -0,001мм до +0,001мм. Потому что для такого большого диаметра в таблице квалитетов, скорее всего, будут соответственно большие допуска, неприемлемые для данного частного случая.

Видео:Читаем и создаем чертежи - Общие допускиСкачать

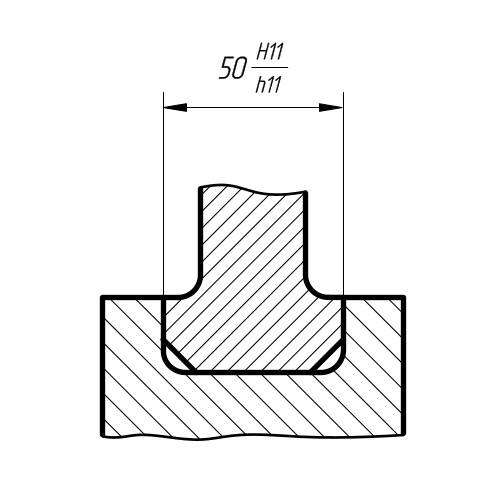

Предельные отклонения размеров деталей в сборе

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Видео:Почему никто не знает об этой функции штангенциркуля?!Скачать

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Видео:Программа для расчета допусков и посадок валов и отверстийСкачать

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Отверстия под резьбуСкачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Допуски и посадки под подшипникСкачать

3. Конструирование, выбор размеров шпонкиСкачать

Как замерить диаметр вала и шаг резьбы на винте?Скачать

Подбор подшипника по размерамСкачать

Маркировка подшипников. Расшифровка. Обозначения подшипников качения.Скачать

Предельные отклонения размеров и допусков на чертежеСкачать

Чтение чертежа на собеседованииСкачать

Общие допуски. Основной вариантСкачать