Соединения с натягом характеризуются большой несущей способностью, хорошим восприятием ударных нагрузок и простотой конструкции.

- Основные отклонения и допуски соединений с натягом

- Величины основных отклонений валов и отверстий по ГОСТ 25347 (СТ СЭВ 144), применяемые для посадок с натягом, для размеров от 1 до 500 мм

- Значения допусков по ГОСТ 25346 (СТ СЭВ 145) для размеров от 1 до 500 мм

- Соединения с натягом

- Таблица допусков и посадок валов и отверстий

- Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- Квалитет

- Квалитет (квалитет точности).

- Квалитет

- Для чего нужны квалитеты?

- Предельные отклонения размеров деталей в сборе

- Допуски формы

- Понятие посадки

- Виды посадок

- 🎥 Видео

Видео:✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Основные отклонения и допуски соединений с натягом

В таблицах приведены величины основных отклонений валов и отверстий по ГОСТ 25347-82 (СТ СЭВ 144-75), применяемые в посадках с натягом для размеров от 1 до 500 мм. По этим таблицам легко определить величины максимальных и минимальных натягов в соединениях. Например, величины максимальных и минимальных натягов для соединения ∅35 H7/s6 находят следующим образом. Основное отклонение в системе отверстия для вала диаметром 35s6 равно 43 мкм. Эта величина является также и нижним значением поля допуска для вала. Верхнее значение поля допуска для вала находим, прибавив к основному отклонению допуск IТ квалитета б; получаем 43 + 16 = 59 мкм. Для отверстия нижнее отклонение в системе отверстия равно нулю, а верхнее — значению допуска IT квалитета 7 (интервал размеров от 30 до 50). Это значение равно 25. Таким образом, наибольший натяг является разностью максимального отклонения размера вала и минимального отклонения размера отверстия, т.е. 59 — 0 = 59 мкм. Минимальный натяг как разность минимального отклонения размера вала и максимального отклонения размера отверстия, т.е. 43-25=18 мкм.

Величины основных отклонений валов и отверстий по ГОСТ 25347 (СТ СЭВ 144), применяемые для посадок с натягом, для размеров от 1 до 500 мм

Значения допусков по ГОСТ 25346 (СТ СЭВ 145) для размеров от 1 до 500 мм

Видео:4.1 Расчет посадок с натягомСкачать

Соединения с натягом

Чистота обработки контактирующих поверхностей имеет большое значение для прочности соединений с натягом. Как показывают многочисленные опыты, шероховатость Ra этих поверхностей должна быть в пределах 0,8… 1,25 мкм. Такую шероховатость можно получить: для валов — чистовым точением и шлифованием; для отверстий — чистовой расточкой, шлифованием или развертыванием, а также протяжкой.

Входные фаски посадочных поверхностей деталей для соединений с натягом показаны на рис. 1. При посадке без шпонки величина входной фаски на валу и в отверстии берется по таблице, приведенной на рисунке.

При посадке со шпонкой длина входной фаски берется больше с тем, чтобы обеспечить точную посадку шпонки в паз отверстия. Рекомендуется применять фаску с уклоном 1:10 на длине а или поясок, выполненный по свободной посадке на длине а посадочной части вала (до начала прямолинейного участка шпоночного паза).

Зубчатый венец на маховике автомобильного двигателя (рис. 2) имеет специальную посадку без дополнительного крепления. Натяг в этой посадке несколько больше минимального натяга посадки Н10/х8.

Крепление зубчатых колес на промежуточном валу автомобильной коробки передач показано на рис. 3. Все зубчатые колеса, кроме одного, имеют посадку H7/r6 с дополнительной фиксацией сегментными шпонками. Второе слева зубчатое колесо имеет посадку F7/r6. Это зубчатое колесо нагружено меньше, чем остальные, поэтому предусмотрен несколько меньший натяг, чем в остальных соединениях.

Крепление венца червячного колеса на центре (рис. 4) выполнено с посадкой H7/s6. Чтобы исключить при эксплуатации снижение несущей способности вследствие ослабления натяга, предусмотрены резьбовые штифты. Соединение центра вала выполнено с применением посадки H7/r6. Для удобства сборки на части длины вала предусмотрен заходный цилиндрический участок с посадкой Н7/f9.

Кожух полуоси автомобиля (рис. 5) рассчитан на большую нагрузку и соединен с полуосью с большим натягом (посадка H7/u8). Материал полуоси — сталь 40Х, а кожуха, в который она запрессована, — ковкий чугун.

Составное колено коленчатого вала двигателя мотоцикла показано на рис. 6. Шатунная и коренная шейки коленчатого вала запрессованы в щеки вала. Как показывает опыт, натяг в этом случае должен быть от 1:800 до 1:900 номинального диаметра посадки (в пределах посадок Н7/u8 и Н8/u8).

Крепление штока с бабкой ковочного молота (рис. 7) может осуществляться по конической поверхности с малым углом конуса. Это исключает применение дополнительных средств крепления.

Крепление бандажа на центре вагонной оси (рис. 8) обеспечивается посадкой G8/u7, а центра на оси -посадкой Н7/s6. Оба соединения не имеют никаких дополнительных креплений.

Соединение центральной части ротора генератора с хвостовиками (рис. 9) осуществлено при помощи стяжек а, поставленных с температурным натягом. Для предохранения стяжек от выпадения под действием центробежной силы предусмотрены крышки б, вставленные в косой паз.

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Таблица допусков и посадок валов и отверстий

Видео:Допуски и посадки. Посадка с зазором. Посадка с натягом. Переходная посадкаСкачать

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1 допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам ГОСТ 25346 и ГОСТ 25348 (дополнительный вариант 1) или классам точности настоящего стандарта (дополнительный вариант 2) в соответствии с таблицей .

Читайте также: Сальник первичного вала мкпп пассат б3

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Обозначения предельных отклонений

размеров элементов, не относящихся к отверстиям и валам

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Симметричные предельные отклонения по классам точности (± t/2) должны соответствовать приведенным в таблице , при этом обозначение ± t1/2 соответствует обозначению f, ± t2/2 — т, ± t3/2 — с, ± t4/2 — v.

Односторонние предельные отклонения (+t, —t) должны соответствовать приведенным в таблице .

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Обозначение предельных отклонений

Предельные отклонения для интервалов номинальных размеров

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице . Примеры (для класса точности средний):

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

Видео:Посадки. Как выглядят сотки на деле.Скачать

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

- Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

- Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

- Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения — относительные положения составных частей изделия, характеризуемые соприкосновением их поверхностей или зазором между ними, заданными конструкторской документацией. Примером таких сопряжений могут быть, ГЦС — гладкие цилиндрические соединения).

- Квалитеты от 13-го до 17-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

- IT, мкм = K * i,

- где K — квалитет (число единиц допуска), i — единица допуска, мкм.

Значение допусков для размеров основного отверстия до 500 мм:

Размер, мм Допуск, мкм, при квалитете 01 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 До 3 0,3 0,5 0,8 1,2 2 3 4 6 10 14 25 40 60 100 140 250 400 600 1000 3—6 0,4 0,6 1 1,5 2,5 4 5 8 12 18 30 48 75 120 180 300 480 750 1200 6—10 0,4 0,6 1 1,5 2,5 4 6 9 15 22 36 58 90 150 220 360 580 900 1500 10—18 0,5 0,8 1,2 2 3 5 8 11 18 27 43 70 110 180 270 430 700 1100 1800 18—30 0,6 1 1,5 2,5 4 6 9 12 21 33 52 84 130 210 330 520 840 1300 2100 30—50 0,6 1 1,5 2,5 4 7 11 16 25 39 62 100 160 250 390 620 1000 1600 2500 50—80 0,8 1,5 2 3 5 8 13 19 30 46 74 120 190 300 460 740 1200 1900 3000 80—120 1 1,5 2,5 4 6 10 15 22 35 54 87 140 220 350 540 870 1400 2200 3500 120—180 1,2 2 3,5 5 8 12 18 25 40 63 100 160 250 400 630 1000 1600 2500 4000 180—250 2 3 4,5 7 10 14 20 29 46 72 115 185 290 460 720 1150 1850 2900 4600 250—315 2,5 4 6 8 12 16 23 32 52 81 130 210 320 520 810 1300 2100 3200 5200 315—400 3 5 7 9 13 18 25 36 57 89 140 230 360 570 890 1400 2300 3600 5700 400—500 4 6 8 10 15 20 27 40 63 97 155 250 400 630 970 1550 2500 4000 6300 Видео:Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

Бывают еще какие-то нестандартные случаи, когда этих буквенных квалитетов не хватает. Например, делается вал диаметром 1000 мм (1 метр), и на него нужна какая-то супер точность, тогда допуска могут проставить просто вручную, типа от -0,001мм до +0,001мм. Потому что для такого большого диаметра в таблице квалитетов, скорее всего, будут соответственно большие допуска, неприемлемые для данного частного случая.

Видео:Допуски и посадки для чайниковСкачать

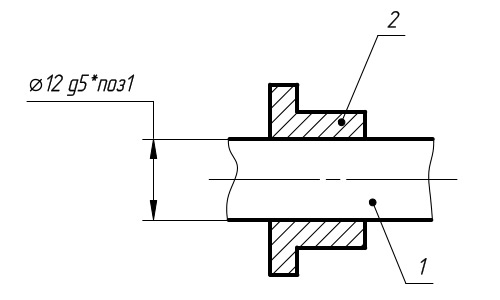

Предельные отклонения размеров деталей в сборе

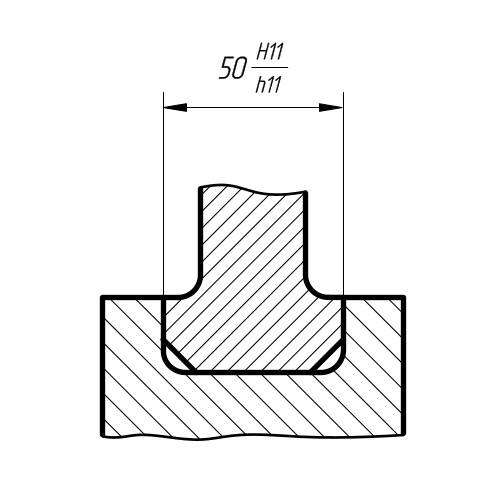

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

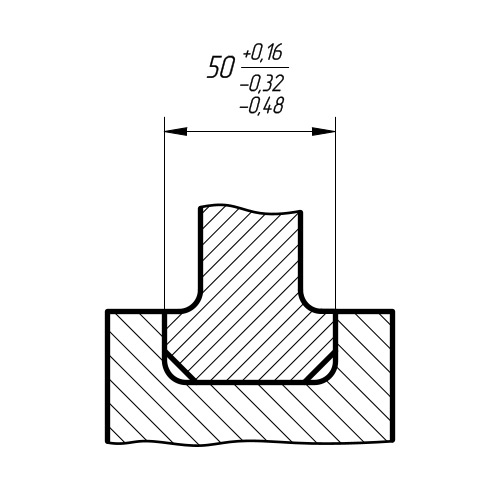

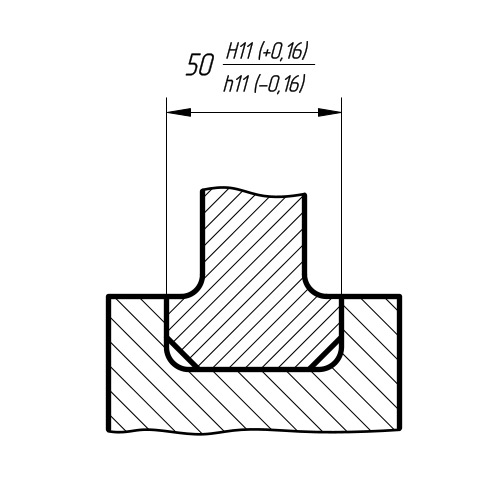

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Видео:Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Видео:ДВЕ СОТКИ что это Посадка от рукиСкачать

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это — крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Допуски и посадки под подшипникСкачать

Сделал втулки под горячую посадку на вал. Полуоси для трактора.Скачать

Как сделать посадку с натягом или зазором без нутромераСкачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

2017 Посадка подшипникаСкачать

Единственно правильный способ посадить шестерню на вал с натягомСкачать

Как быстро рассчитать температуру нагрева детали для посадки с натягомСкачать

репетиция посадки " на горячую")Скачать

Без таблицы допусков и посадок никуда не суйсяСкачать

Как правильно сделать посадку под подшипникСкачать