Ниже представлены данные по параметрам двигателя для 1 модификаций авто разных годов выпуска.

К наружным габаритам двигателя относятся следующие параметры:

- Длина (L): полная длина механизма по краям самых выступающих частей;

- Ширина (B): боковая ширина агрегата;

- Высота (H): высота механизма по краям самых выступающих частей.

Важно: кроме стандартных параметров (L, B, H) двигатели некоторых моделей имеют дополнительные, при наличии таких параметров они будут дополнительно указаны в таблице ниже.

К внутренним размерам мотора автомобиля относятся такие параметры, как размеры коленвала, диаметр цилиндра, ход поршня.

Диаметр цилиндра двигателя авто — это диаметр рабочей втулки (или гильзы) рабочей камеры объёмного вытеснения агрегата.

Важно: ход поршня двигателя авто — это расстояние между верхней и нижней мертвыми точками поршня, которое определяется радиусом кривошипа коленчатого вала.

Важно: годы производства всех модификаций модели: 1962-2010.

Количество цилиндров min

Количество цилиндров min

Минимальное значение параметра Количество цилиндров для всех модификаций ZIL model.

Количество цилиндров max

Количество цилиндров max

Максимальное значение параметра Количество цилиндров для всех модификаций ZIL model.

Модификаций

Общее количество всех модификаций ZIL 130 представленных в нашей базе

Данные представлены для авто различных модификаций и годов выпуска

Значение

Значение двигателей

Данные представлены для авто различных модификаций и годов выпуска

Предостережение: приведенные выше данные являются официальными цифрами производителя, однако следует учитывать, что информация является справочной и не гарантирует однозначной точности.

Видео:Замер шеек коленвала ШтангенциркулемСкачать

Таблица размеров коленчатого вала зил 130

Нормальные, допустимые, предельные отклонения размеров форм и взаимного расположения типовых поверхностей СЧ кривошипно-шатунного и уравновешивающего механизмов

| Наименование составной части, марка, модель двигателя | Контролирумые поверхность, размер | Номинальный размер, мм | Обозначение поля допуска | Отклонения размера, мм | |||

| Нормаль ные | Допустимые | Предельное | |||||

| при капитальном ремонте | при текущем ремонте | ||||||

| Вал коленчатый в сборе | Поверхность коренных и шатунных шеек (рис. 5.3) | ||||||

СМД-14Н/15Н,-17Н/18Н и модиф.

(валы 20-04С8,20-04С8-01,18Н-04С8)

СМД-17К/18К,-19/20, -21/22 и модиф.

(вал 20-0409)

СМД-23/24,

-31/32 и модиф.

(валы 23-03С2,

31-0401-4А)

ЯМЗ-8421,-8423,

-8481,-8482

и модиф.

Видео:Вращение коленвала ЗИЛ-130 после шлифовки и ремонта постелей набивка и флажки установленыСкачать

Таблица размеров коленчатого вала зил 130

Коленчатый вал двигателей 3M3-53 и ЗИЛ-130 — часть 2

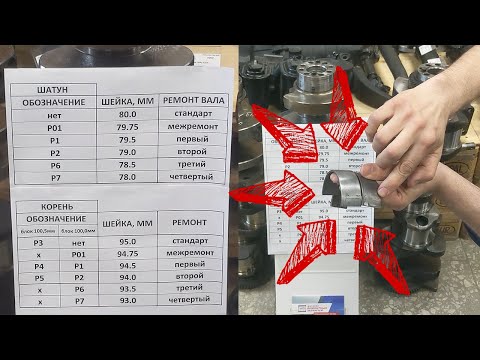

В результате многократных перешлифовок шеек коленчатых валов двигателей ЗИЛ-130 при ремонте их размеры выходят за пределы установленных ремонтных размеров (коренные шейки — менее 72, 97 мм, шатунные — менее 63,47 мм). В этом случае их восстанавливают до номинальных размеров наплавкой под слоем легированного флюса.

Легированный флюс приготовляют в смесителе, куда засыпают следующие компоненты в пропорции: флюс марки

АН-348А 50 кг; литейного серебристого графита и порошкообразного феррохрома марки № 6 (допускается ХР-1 или ХР-2) — по 1 кг.

Всю массу тщательно перемешивают в течение 5 мин. Затем в смесь добавляют 1 л жидкого стекла и подготовленную смесь снова перемешивают в течение 5 мин. После этого ее засыпают на противень и подвергают сушке при 20—30°С в течение 1,0—1,5 ч. После сушки флюс прокаливают в духовом шкафу при температуре 100°С в течение 0,5 ч. При сушке и прокаливании смесь следует перемешивать во избежание образования сплошной каменистой массы.

Прокаленный легированный флюс просеивают через вибросито. Приготовленная таким образом доза легированного флюса достаточна для наплавки 50—60 коленчатых валов. Повторное использование флюса допускается после удаления шлаковой корки просеиванием флюса через вибросито.

Наплавку производят постоянным током при обратной полярности проволокой II класса (ГОСТ 2389—60) диаметром 1,6 мм; напряжение дуги 22—23 в, сила тока 180—200 а. Коленчатому валу сообщают вращение со скоростью 30—35 об/мин, сварочной головке — подачу 5—6 мм/об. Порядок наплавки шеек: шатунных 1—4—2—3, коренных 1-—5—2—4.

Перед наплавкой шеек отверстия масляных каналов закрывают асбестовыми пробками на глубину 4—6 мм, а оставшуюся полость замазывают крутозамешанной огнеупорной глиной.

Наплавленный коленчатый вал проверяют на биение по третьей коренной (ненаплавленной) шейке. При необходимости вал правят (биение не должно быть более 0,1 мм), а затем уже наплавляют третью коренную шейку и вторично проверяют вал на биение.

Затем вал подвергают черновому шлифованию, зенкуют масляные отверстия, удаляют асбестовые пробки и прочищают каналы. После выполнения этих операций вал подвергают чистовому шлифованию до номинального размера и зачищают кромки масляных отверстий, а шейки подвергают суперфинишу или полированию. Окончательной операцией является промывка масляных каналов. Твердость наплавленного слоя HRC 54—60.

Вкладыши коленчатого вала. Коренные и шатунные подшипники коленчатого вала имеют тонкостенные легкосъемные вкладыши, изготовленные из триметаллической ленты, состоящей из стального основания (сталь 08КП, ГОСТ 1050—60), металлокерамического подслоя, толщиной

0,3 мм (состав: 60% меди и 40% никеля), зернистостью 100— 250 мкм и антифрикционного сплава СОС-6-6 (состав: сурьмы 5,5—6,5%, олова 5,5—6,5%, остальное свинец) толщиной 0,08— 0,12 мм. Антифрикционный слой заливается в вакууме.

Технология изготовления тонкостенных вкладышей требует дорогостоящего сложного оборудования и экономически оправдывается только при массовом изготовлении вкладышей. Поэтому триметаллические вкладыши не подлежат восстановлению на ремонтных заводах. Заводы-изготовители выпускают вкладыши ремонтных размеров в соответствии с ремонтными размерами коренных и шатунных шеек коленчатых валов. Основные размеры вкладышей коренных и шатунных подшипников номинальных и ремонтных размеров приведены в табл. 31.

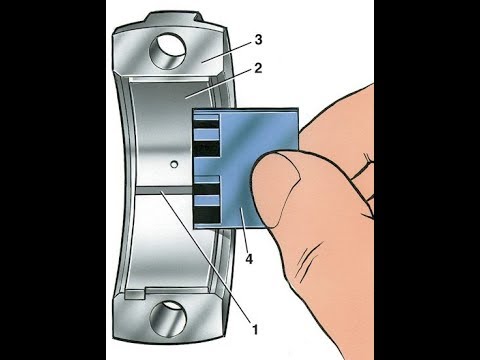

Рис. 39. Патрон для установки коленчатых валов при шлифовании шеек

Номинальные и ремонтные размеры вкладышей коренных и шатунных подшипников, м м

Видео:Как проводится дефектовка коленчатых валовСкачать

Таблица размеров коленчатого вала зил 130

Ниже представлены данные по параметрам двигателя для 1 модификаций авто разных годов выпуска.

К наружным габаритам двигателя относятся следующие параметры:

- Длина (L): полная длина механизма по краям самых выступающих частей;

- Ширина (B): боковая ширина агрегата;

- Высота (H): высота механизма по краям самых выступающих частей.

Важно: кроме стандартных параметров (L, B, H) двигатели некоторых моделей имеют дополнительные, при наличии таких параметров они будут дополнительно указаны в таблице ниже.

К внутренним размерам мотора автомобиля относятся такие параметры, как размеры коленвала, диаметр цилиндра, ход поршня.

Диаметр цилиндра двигателя авто — это диаметр рабочей втулки (или гильзы) рабочей камеры объёмного вытеснения агрегата.

Важно: ход поршня двигателя авто — это расстояние между верхней и нижней мертвыми точками поршня, которое определяется радиусом кривошипа коленчатого вала.

Важно: годы производства всех модификаций модели: 1962-2010.

Количество цилиндров min

Количество цилиндров min

Минимальное значение параметра Количество цилиндров для всех модификаций ZIL model.

Количество цилиндров max

Количество цилиндров max

Максимальное значение параметра Количество цилиндров для всех модификаций ZIL model.

Модификаций

Общее количество всех модификаций ZIL 130 представленных в нашей базе

Данные представлены для авто различных модификаций и годов выпуска

Значение

Значение двигателей

Данные представлены для авто различных модификаций и годов выпуска

Предостережение: приведенные выше данные являются официальными цифрами производителя, однако следует учитывать, что информация является справочной и не гарантирует однозначной точности.

Видео:Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

Таблица размеров коленчатого вала зил 130

Примечания: 1. Координаты центра тяжести указаны от упорного торца коленчатого вала.

2. Моменты инерции указаны с установленными на шатунные шейки грузами, масса которых эквивалентна массе деталей шатун но-поршневой группы, связанных с одним кривошипом.

С целью дальнейшего повышения уравновешенности двигателей в настоящее время шатуны по массе подгоняют к одной величине (ранее их разбивали по массе на четыре группы). Вследствие этого масса шатунов несколько повышается из-за увеличения размеров бобышек для подгонки их массы, расположенных на верхней головке шатуна и его крышке. В связи с этим введены дополнительные выносные противовесы на шкиве коленчатого вала и маховике двигателя ЗИЛ-130.

В коленчатом валу имеются каналы для подвода смазки от коренных вкладышей к шатунным, а в шатунных шейках—закрытые резьбовыми пробками полости большого диаметра, уменьшающие массу неуравновешенных частей коленчатого вала и одновременно служащие для центробежной очистки масла, подаваемого для смазки шатунных подшипников.

В качестве упорного используется первый коренной подшипник коленчатого вала. Для предотвращения утечки масла на переднем конце коленчатого вала в гнезде передней крышки блока установлен резиновый каркасный сальник. На заднем конце вала для этой цели предусмотрены: дренажная канавка в задней части вкладыша коренного подшипника с отверстием для слива масла, маслосбрасывающий гребень на коленчатом валу, сальник из асбестовой набивки, расположенный в канавке блока и крышки коренного подшипника, микрошнек на шейке вала в зоне под этой набивкой, резиновые уплотнители между горизонтальными поверхностями стыка крышки коренного подшипника и блока цилиндров и деревянные уплотнители между вертикальными соприкасающимися поверхностями этих деталей. Для повышения эффективности работы сальника перед ним на коленчатом валу сделана винтовая маслосгонная канавка. Чтобы предотвратить проворачивание сальниковой набивки, она насажена на штифт, установленный в канавке крышки коренного подшипника.

Несмотря на то что при многочисленных испытаниях двигателей как на стенде, так и в дорожных условиях уплотнение заднего конца коленчатого вала работало надежно, в некоторых случаях наблюдалась течь масла через это уплотнение. Чтобы установить причины течи масла, были проведены специальные исследования по выяснению влияния различных факторов на эффективность работы уплотнения. В результате было установлено следующее:

— наибольшее разрежение за уплотнением (в зоне маховика) при п = 2200 об/мин составляет всего лишь 5 мм вод. ст. и, естественно, не может вызвать течи масла через уплотнение;

— течь масла через уплотнение начинается только при повышении давления перед сальником до 1,5 кгс/см2 при п = 500 об/мин; с повышением частоты вращения давление, приводящее к течи масла через уплотнение, повышается и при п = 2500 об/мин составляет 2 кгс/см2, это свидетельствует о высокой эффективности уплотнения вала;

— при стендовых испытаниях течи масла через уплотнение заднего конца коленчатого вала не наблюдается даже при удалении асбестовой набивки;

— при снятой сальниковой набивке течь масла через уплотнение начинается только при появлении избыточного давления в масляном картере. При п = 3000 об/мин давление, вызывающее течь масла, равно 25 мм вод. ст.;

— при уменьшении диаметрального зазора в зоне винтовой маслосгонной канавки с 1,50 до 0,50 мм давление, при котором начинается течь масла, если снята сальниковая набивка, повышается до 80 мм вод. ст. при п — 3000 об/мин;

— увеличение размеров канавки в блоке и крышке коренного подшипника, в которой расположен маслосбрасывающий гребень коленчатого вала, при испытаниях без набивки приводит к резкому снижению давления масла, вызывающему течь через уплотнение, что, очевидно, связано с уменьшением скорости циркуляции воздуха в канавке увеличенных размеров;

— увеличение площади отверстия, отводящего масло из дренажной канавки вкладыша, практически не влияет на давление, при котором начинается течь масла через уплотнение заднего конца коленчатого вала.

В конечном итоге был уменьшен диаметральный зазор в зоне маслосгонной канавки до 0,50 мм.

Появление течи масла через уплотнение заднего конца коленчатого вала во время эксплуатации вызывается проворачиванием асбестовой набивки или высыханием (с соответствующим уменьшением размеров) боковых уплотнителей крышки пятого коренного подшипника.

Исследованию подвергались различные набивки, отличающиеся формой плетения нитей и их количеством, материалом нитей и их пропиткой, размерами и формой набивки. Предварительные испытания образцов на машине трения позволили отобрать набивку, имеющую минимальный коэффициент трения и значительное время сохраняющую эластичность. Эта набивка имеет сердечник и внутреннюю оплетку из пеньковой пряжи, а наружную оплетку — из асбестовой нити. Набивка пропитана моторным маслом АС-8 с добавкой талька и графита.

Отобранные образцы набивок были испытаны на двигателе, работающем на режиме максимальной мощности при температуре масла в картере 120° С. Эти испытания подтвердили высокие качества выбранной набивки.

Чтобы устранить течь масла через уплотнение, возникающую в связи с высыханием боковых уплотнителей крышки заднего коренного подшипника, были разработаны режимы просушки деревянных уплотнителей, их пропитки в трансформаторном масле и последующей просушки на воздухе. Эти мероприятия обеспечили достаточную стабильность размеров уплотнителей при хранении и работе.

Для определения путей дальнейшего повышения прочности вала были проведены сравнительные испытания нормализованных и улучшенных коленчатых валов из стали 45. Испытания показали следующее:

— при статическом нагружении прочность нормализованных и улучшенных валов практически одинакова;

— максимальные напряжения, действующие в коленчатом валу, не превышают предела выносливости нормализованного вала;

•— пределы выносливости нормализованных и улучшенных валов одинаковы как при кручении, так и при изгибе;

— при перегрузках, при которых напряжения менее чем в 1,5 раза превышают предел выносливости, долговечность нормализованных валов несколько больше долговечности улучшенных, а при больших перегрузках — несколько меньше долговечности последних;

— усталостная прочность переднего конца нормализованного вала на 15% ниже, чем улучшенного. Тем не менее в этом случае, как и во всех других случаях нагружения, коэффициенты запаса по усталости различных элементов коленчатого вала двигателя ЗИЛ-130 находятся в рекомендуемых пределах и равны: при кручении 2,0—2,1 для щеки и 4—4,1 для шатунной шейки; при изгибе 2,8 для шатунной шейки.

Одинаковая усталостная прочность нормализованных и улучшенных коленчатых валов объясняется тем, что глубина прока-ливаемости стали 45 соизмерима с припусками на обработку вала и весь упрочненный слой металла удаляется в виде стружки. Кроме того, последующая поверхностная закалка т. в. ч. снижает эффект упрочнения детали примерно вдвое. Последнее подтверждается повышением предела выносливости переднего конца улучшенного коленчатого вала, который не подвергается закалке т. в. ч.

📺 Видео

Как замерить зазор между вкладышем и коленвалом ВЕК ЖИВИ ВЕК УЧИСЬ @user-fc5yc8os8bСкачать

Измерения коленчатого вала ваз 2101-2107,таблица размеров шеек.Скачать

Вкладыши 0.03 для коленвала? Что это за размер?Скачать

Подклинивает коленвал, при сборке на новые вкладыши. Совет старого моториста.Скачать

как пользоваться микрометром?Скачать

Установка после шлифовки коленвала с шатунамиСкачать

Тугой коленвал при новых вкладышахСкачать

как определить состояние коленвала по вкладышамСкачать

Вкладыши ремонтный размер std + 0,5Скачать

Различия гбц зил 130Скачать

шатунные вкладыши под необходимый ремонтный размер, कनेक्टिंग रॉड बेयरिंग, 连杆轴承Скачать

Ремонт двигателя Зил-375 , 130 часть 2 сборкаСкачать

что будет если поменять вкладыши без ремонта коленвалаСкачать

Может кому и пригодится! Как измерить зазор между коленвалом и вкладышем. Лучший способ.Скачать

Коленвал Камаз: Ремонтные Размеры - На что обратить внимание при покупке?Скачать

Как без точного инструмента, определить состояние коленвалаСкачать