1. Определение типа производства и выбор вида его организации

2. Разработка технологического процесса сборки узла

2.1 Служебное назначение узла и принцип его работы в изделии

2.2 Анализ чертежа, технических требований на узел и технологичности его конструкции

2.3 Выбор метода достижения заданной точности узла

2.4 Выбор формы организации сборки конического редуктора

3. Разработка технологического процесса изготовления детали

3.1 Служебное назначение детали

3.2 Анализ технических требований на деталь и ее технологичности

3.3 Выбор вида и способа получения заготовки. Назначение припусков на заготовку

3.4 Выбор технологических баз

3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента. Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки

3.6 Разработка маршрутного технологического процесса. Выбор технологического оборудования и оснастки

3.7 Назначение режимов резания

3.9 Контроль точности изготовления вала

3.10 Технологическая документация:

· операционная карта и карта эскизов

Задание: разработать технологический процесс сборки конического редуктора и технологический процесс изготовления детали вала. При этом технологический процесс должен обеспечить выпуск продукции в заданном количестве (800 штук в год) и в установленные сроки, а также при наименьшей себестоимости и наиболее высокой производительности труда.

· Применить на практике знания, полученные от практического курса лекций по дисциплине «Основы технологии машиностроения»;

· Разработать технологический процесс сборки узла (конический редуктор);

· Технологический процесс изготовления детали (вала).

Также необходимо составить и оформить следующую технологическую документацию:

· Маршрутную карту технологического процесса изготовления вала;

· Операционную карту и карту эскизов на одну операцию технологического процесса изготовления вала.

1. Определение типа производства и выбор вида его организации

1) Номинальный фонд времени в зависимости от принятого режима работы:

Фном = (365 — 110) • 2 • 8 = 4080 час.

110 – количество выходных и праздничных дней;

2 – количество смен; 8 – продолжительность смены.

2) Действительный фонд времени:

Фд = Фном • 0,95 = 3876 час.

0,95 – коэффициент, учитывающий простой оборудования.

3) Число лет выпуска валов:

n = Е / N = 4000 / 800 = 5 лет.

Е = 4000 штук – количество валов выпускаемых по неизменным

чертежам; N = 800 штук – годовая программа выпуска валов.

4) Квартальная программа выпуска:

nкв = N / 4 = 800 / 4 = 200 шт / мес

5) Месячная программа выпуска:

nмес = 800 / 12 = 66 шт / мес.

6) Количество рабочих дней в году:

Т = Фд / N = (3876 • 60) / 800 = 290,7 мин.

Вывод: на основании заданной программы выпуска валов (N=800 штук в год) и рассчитанной величины такта (Т=290,7 мин), тип производства будет мелкосерийный. В общем случае этот тип производства характеризуется периодическим изготовлением разнообразных изделий ограниченной номенклатуры и малых объемов выпуска, одновременно запускаемых в производство партиями, регулярно повторяющимися через определенные промежутки времени. По виду организации производственных процессов, производство не поточное.

2. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ УЗЛА

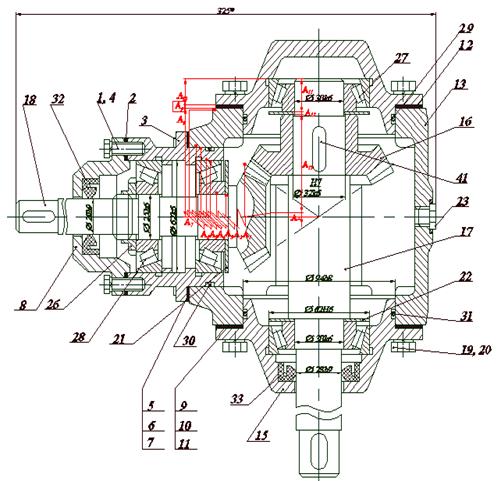

2.1 Служебное назначение узла и принцип его работы в изделии

Изучение и описание служебного назначения отдельной сборочной единицы, а в данном случае это редуктор, сопряжено с выявлением ее функций в машине и показателей, уточняющих его.

На сборке представлен одноступенчатый редуктор, применяемый в сельскохозяйственных машинах, используемых в полевых условиях при влажности 90% и температуре от – 40 ̊ С до + 50 ̊ С.

Данный редуктор предназначен для передачи движения и вращающего момента с пересечением осей ведущего и ведомого вала под углом 90°, служит для изменения величины давления, а также изменения скорости в пневматической системе.

Корпус редуктора является базовой деталью, он обеспечивает требуемую точность относительного положение ведущего и ведомого валов. На валах установлены конические зубчатые колеса, передающие крутящий момент с одного вала на другой. Базирование валов осуществляется по главным отверстиям, при этом используют опоры с радиально-упорными подшипниками. Поверхности главных отверстий корпуса совместно с поверхностями торцов образуют комплекты вспомогательных баз корпуса.

В унифицированном редукторе вал – шестерня, вращаясь в роликоподшипниках с частотой n, передаёт крутящий момент Мкр на вал через шестерню и шпонку. С вала крутящий момент через шпонку передается далее.

Боковой зазор в подшипниках регулируется прокладками.

2.2 Анализ чертежа, технических требований на узел и технологичности его конструкции

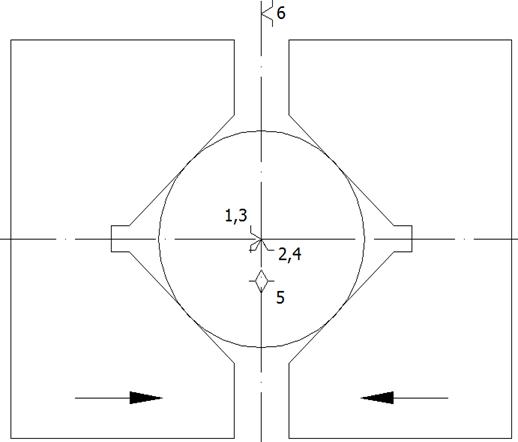

Схема сборки конического редуктора

Технические требования на узел:

1. Обеспечить совпадение вершин делительных конусов шестерни и колеса в вертикальном направлении в пределах от +0.02мм до +0.08мм (АD =мм).

Превышение верхнего отклонения приведет к понижению КПД передачи. Если нижнее отклонение будет меньше заданного, то возникнет заедание зубьев, усилится износ, увеличится уровень звукового давления.

2. Обеспечить угол скрещивания осей делительных конусов в пределах

Если угол превысит 91°, то это приведёт к возникновению недопустимого бокового зазора, повышенному износу зубьев передачи и нарушению плавности работы. Если угол будет меньше 89°, то возникнет заедание зубьев, усилится износ, усилится уровень звукового давления.

3. Обеспечить натяги в подшипниках качения с осевой игрой в пределах от -0.01мм до +0.07мм (БD =0 -0.01мм).

Несоблюдение ведет к недопустимому осевому биению, что влечет за собой изменение бокового зазора в зацеплении конических колес, следовательно, уменьшается срок службы. Так же повысится уровень звукового давления.

4. Обеспечить межосевое расстояние между осями конических зубчатых колес в пределах от +0,01 до +0,04 (ВD =0).

Если превысить верхнее отклонение, то появится перекос осей конических колес. Если нижнее отклонение будет меньше заданного, то возникнет заедание зубьев, усилится износ, усилится уровень звукового давления.

5. Боковой зазор в пределах от +0,02 до +0,07 (ГD =0).

Если превысить верхнее отклонение, то ухудшится качество зацепления зубчатых колёс, КПД понизится. Если нижнее отклонение будет меньше заданного, то усилится уровень звукового давления, усилится износ.

Оценка технологичности конструкции узла

Под технологичностью понимается свойство конструкции, позволяющее в полной мере использовать при изготовлении наиболее экономичный технологический процесс, обеспечивающий полное качество при надлежащем количественном выпуске.

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Конструкция редуктора является технологичной с точки зрения удобства сборки, обслуживания во время эксплуатации и необходимого ремонта.

Проанализировав качественные характеристики конструкции конического редуктора, можно заключить, что в целом конструкция проста и удобна для обслуживания, а также является ремонтопригодной.

2.3 Выбор метода достижения заданной точности узла

АD – совпадение вершин делительных конусов в вертикальном направлении в пределах от +0.02 мм до +0.08 мм;

А1 – соосность оси делительного конуса вала-шестерни и оси посадочной шейки вала-шестерни;

А2 – соосность оси посадочной шейки вала и оси внутреннего кольца подшипника;

А3 – соосность оси внутреннего кольца подшипника и оси наружного кольца подшипника;

А4 – соосность оси наружного кольца подшипника и оси отверстия в стакане;

А5 – соосность оси отверстия стакана и наружного диаметра стакана;

А6 – соосность оси наружного диаметра стакана и оси отверстия корпуса;

А7 – соосность оси отверстии корпуса и оси наружного диаметра корпуса;

А8 – расстояние от оси отверстия корпуса до торцевой поверхности под крышку;

А10 – толщина крышки до подшипника;

А13 – расстояние от базового торца колеса до вершины делительного конуса колеса (точность конического колеса).

Обеспечить совпадение вершин делительных конусов шестерни и колеса в вертикальном направлении в пределах от +0.02мм до +0.08мм (АD =мм).

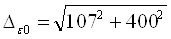

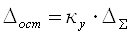

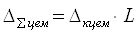

Исходные данные: АD =0, ТАD ,

где

АD — номинальный размер на замыкающее звено,

ТАD — допуск на замыкающее звено,

— верхнее отклонение замыкающего звена,

— нижнее отклонение замыкающего звена,

— середина поля допуска замыкающего звена.

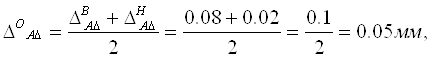

Составим уравнение номиналов:

номинальные размеры на составляющие звенья определены правильно.

Таблица параметров составляющих звеньев размерной цепи А.

,

,

,

Читайте также: Как снять шкив с компрессора кондиционера авео

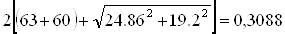

1. Метод полной взаимозаменяемости:

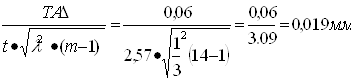

Тср = ТАΔ / (m-1) = 0,06 / (14 — 1) = 0,06 / 13 = 0,005 мм,

Где m – общее количество звеньев, включая замыкающее.

Вывод: данный метод не целесообразно применять, т. к. допуски на составляющие звенья получатся достаточно жесткие, что повлечет за собой более точную обработку деталей.

2. Метод неполной взаимозаменяемости:

Тср =

при Р=1% — процент брака, для которого:

λ 2 =1/3 – коэффициент относительного рассеивания для мелкосерийного производства (закон Симпсона).

Вывод: Переход на метод неполной взаимозаменяемости позволил расширить средний допуск на составляющие звенья, однако он по-прежнему является «жестким».

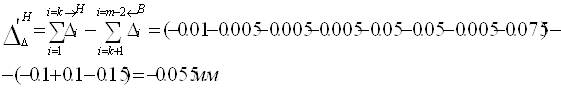

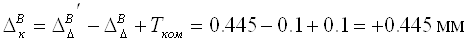

3. Метод регулировки с неподвижным компенсатором:

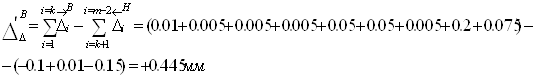

Расширенный допуск замыкающего звена

0.35 мм

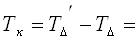

0.29 мм

Предельные отклонения замыкающего звена без учета звена компенсатора.

Предельное отклонение компенсатора

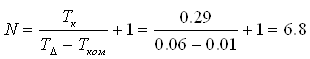

Определяем величину ступени компенсации, определяющую разность между размерами компенсаторов каждой последующей ступени.

Р = (Δ в’ Δ – Δ н’ Δ )/N = (0,445+0,065)/7 = 0,07 мм.

Таблица предельных отклонений групп компенсаторов.

,

,

Вывод: таким образом, требуемая точность замыкающего звена в размерной цепи достигается путем подбора из семи групп необходимой прокладки-компенсатора. Данная задача решается методом регулировки, так как этот метод экономически оправдан.

2.4 Выбор формы организации процесса сборки конического редуктора

При разработке технологического процесса сборки изделия необходимо стремиться достичь экономичным путем соответствие собранного изделия его служебному назначению. Для этого технологический процесс должен обеспечивать, прежде всего, соблюдение технических требований к изделию при минимальных затратах на сборку и при высокой производительности производственного процесса.

Видео:Что такое технологический процесс? Введение.Скачать

Ранее принятое решение о виде организации производственного процесса сборки изделия должно быть дополнено выбором формы организации. И поточное и непоточное производство может быть как стационарным, так и подвижным.

На основании заданной программы выпуска валов (N=800 штук в год) и рассчитанной величины такта (Т=290,7 мин), тип производства будет мелкосерийный. В общем случае этот тип производства характеризуется периодическим изготовлением разнообразных изделий ограниченной номенклатуры и малых объемов выпуска, одновременно запускаемых в производство партиями, регулярно повторяющимися через определенные промежутки времени.

Выбираем непоточную стационарную сборку. Непоточная стационарная сборка характеризуется тем, что собираемый объект от начала и до конца сборки остается на одном рабочем месте. Сборку ведут рабочий или бригада рабочих. Все необходимые детали и сборочные единицы доставляются на рабочее место. Выполнение сборочных работ распределяется между рабочими и бригадами бригадиром и мастером участка. Для облегчения труда рабочих рабочие места или стенды оснащаются универсальными приспособлениями и подъемно-транспортными средствами. Оборудование (станки, прессы и др.), используемое при сборке, размещают так, чтобы оно было доступно для рабочих с разных рабочих мест.Выбор вида и формы организации сборки на данном этапе разработки технологического процесса следует считать предварительным. Уточнение выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ.

3.Разработка технологического процесса изготовления детали

3.1 Служебное назначение детали

Вал предназначен для передачи крутящего момента или в качестве опор.

В процессе эксплуатации вал подвергается воздействию нагрузок, работает при больших скоростях и средних давлениях. Цементируемая деталь с высокой твёрдостью и невысокой прочностью сердцевины. Поэтому можно сделать вывод, о том, что материал и термообработка должны обеспечить высокую прочность детали, износостойкость рабочих поверхностей. Поэтому в качестве материала принята сталь 20Х ГОСТ 4543-71.

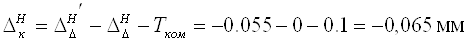

3.2 Анализ технических требований на деталь и ее технологичности

Проанализировав чертеж детали, можно сделать вывод о том, что деталь является технологичной. Конструкция имеет поверхности, удобные для базирования и закрепления при установке на станках. Доступность всех поверхностей для обработки на станках и непосредственного измерения. Конструкция детали обеспечивает нормальный вход и выход режущего инструмента.

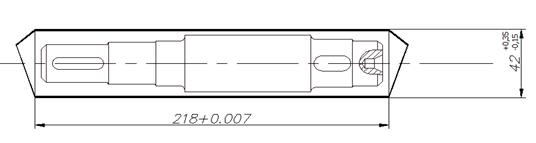

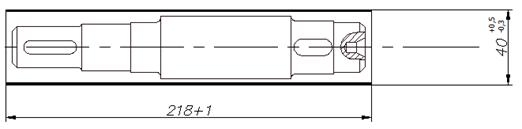

Технические требования на деталь:

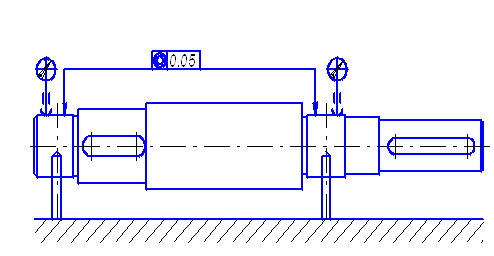

· обеспечить радиальное биение поверхностей Æ 28h9, Æ 30k6 относительно базы Д, в пределах 0,05 мкм;

· обеспечить радиальное биение поверхности Æ30k6 относительно базы Е, в пределах 0,03 мкм;

· обеспечить симметричность боковых поверхностей шпоночных пазов относительно оси вала, в пределах 0,1 мкм;

· шероховатость наружной цилиндрической поверхности 0,8 мкм;

· шероховатость торцев 1,25 мкм.

3.3 Выбор вида и способа получения заготовки. Назначение припусков на обработку

Рассмотрим два метода получения заготовки вала:

Припуски и допуски на поковку из углеродистых и легированных сталей при ковке на молотах устанавливают по ГОСТ 7829-70. Припуски на деталь принимаем 2 мм на сторону. Припуск на длину поковки составляет 5 мм (по 2,5 мм с каждой стороны).

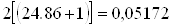

Коэффициент использования материала: КИМ =

Выбираем пруток Ø40 мм из горячекатаной стали круглого профиля ГОСТ 2590-71.

Коэффициент использования материала: КИМ =

Несмотря на то, что коэффициент использования материала у поковки выше, выбираем заготовку из проката, так как себестоимость проката ниже, чем у поковок, которые требуют изготовления специального штампа.

Окончательно размеры заготовки будут уточнены после расчета припусков на обработку поверхностей заготовки.

Следовательно, метод получения заготовки – горячекатаный прокат.

3.4 Выбор технологических баз

Обоснование последовательности обработки поверхностей детали и выбор технологических баз между собой тесно взаимосвязаны и поэтому решаются комплексно. Выбрав комплект технологических баз для большинства операций технологического процесса, необходимо выбрать технологические базы для обработки детали на первой или первых операциях, на которых создаются технологические базы для последующих операций. Эта задача решается несколькими способами. Поэтому, путем анализа различных вариантов базирования детали, выбирается наиболее предпочтительный с точки зрения обеспечения точности детали при обработке от выбранных баз.

Читайте также: Как найти допуски вала

1 Вариант : Погрешность базирования при установке вала с помощью одной подвижной и одной неподвижной призм

ω I = ωсхемы базирования + ωтехн. системы = 0,05+0,4+ 1,5 = 1,65 мм

2 Вариант : Погрешность базирования при установке вала в тиски с самоцентрирующими губками

ω II = ωсхема базирования +ωТехн. системы = h +0,8 =0,05+0.8=0,85мм

Выбираем вариант базирования в тисках с самоцентрирующими губками, так как он точнее.

Наиболее часто используемыми чистовыми технологическими базами для деталей типа вал являются центровые отверстия, так как основным размером на вал является, как правило, его диаметр. Установка по центровым отверстиям позволяет «поймать» ось детали и при этом погрешность базирования на диаметр будет нулевой.

Заготовка, приходящая на производство не имеет центровых отверстий. Ввиду этого на первой операции деталь зажимается в тиски с самоцентрирующими губками, фрезеруются торцы и после этого засверливаются центровые отверстия, которые и используются почти на всех операция, так как позволяют легко, быстро и надежно закрепить деталь и при этом не мешают обработке.

3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента . Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки

Рассмотрим участок вала Æ38 мм и шероховатостью Ra=6.3.

Конечную точность участка обеспечивает шлифование.

Шлифованию должно предшествовать чистовое точение.

Чистовому точению должно предшествовать черновое точение.

Таким образом определяемое количество переходов : 3.

На выбор режущего инструмента влияют следующие параметры:

· требования к качеству детали;

· свойства материала обрабатываемой заготовки;

· выполняемая операция или переход;

· возможности и состояние используемого технологического оборудования;

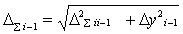

Двусторонний минимальный припуск на обработку нужных поверхностей определяется по формуле:

2zi min = 2 ∙ [(Rz + h) i-1 + ]

Где ;

hzi-1 – высота поверхностей профиля на предшествующем переходе, мкм;

hi-1 – глубина дефектного слоя на предшествующем переходе, мкм;

εi — погрешность установки заготовки, мкм;

— суммарное отклонение расположения поверхностей, мкм;

— суммарное отклонение оси детали от прямолинейности (кривизны), мкм;

— отклонение оси детали от прямолинейности (удельная кривизна), мкм;

— погрешность центрования заготовки, мкм;

Tdi-1 – допуск на диаметральный размер базы, используемый при центровании, мкм.

Величина параметров качества поверхности проката, обычной точности прокатки:

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

=160 мкм, h0 =250 мкм;

=0.5 мкм/мм;

=0.5*214=0,107 (мм);

=0.25*Tdз =0.25*1600=0,400 (мм);

=0,4141 (мм).

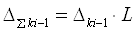

Остаточное отклонение расположения заготовки (кривизны):

— коэф-т уточнения.

=0.06 – для чернового точения;

=0.04 – для чистового точения;

=0.02 – для шлифования.

=414.1*0.06=0,024864 (мм)

=24.864*0.04=0,001 (мм)

Удельная кривизна профиля проката после термической обработки

Остаточное отклонение после цементации (=0.9)

= 0.9 *214=0,1926 (мм)

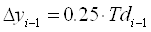

Погрешность установки заготовки в трёхкулачковом патроне на черновой и чистовой токарных операциях

=400*0.06=0,320 (мм);

=0.06*320=0,0192 (мм);

=0 (для шлифовальной операции).

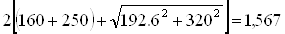

Расчёт величины минимального припуска:

2zi min =(мм);

2zi min =(мм);

2zi min =(мм).

| Вид обработки | Квалитет | Допуск Td, мкм | Rz, мкм | h, мкм |

| Точение черновое | 12 | 990 | 63 | 60 |

| Точение чистовое | 10 | 390 | 32 | 30 |

| Шлифование | 8 | 190 | 25.5 | 0 |

Определение размеров исходной заготовки:

Минимальный размер детали:

Расчётный минимальный размер:

38+0,0542=38,0542 (мм) – для чистового точения;

38,0542+0,3078=38,362 (мм) – для чернового точения;

38,362+1,4916=39,8536 (мм) – для заготовки.

dmax =38+0,19=38,19 (мм) – для шлифования;

dmax =38,19+0,39=38,58 (мм) – для чистового точения;

dmax =38,58+0,9=39,48 (мм) – для чернового точения;

dmax =39,48+2,11=41,59 (мм) – для заготовки.

Расчётный номинальный размер проката:

Полученный размер округляется в большую сторону до ближайшего по размеру прутка Dзmin =40 мм.

где 2zomаx и 2zomin, — полученные суммы предельных допусков,

Тdз — допуск на изготовление заготовки,

Тdд – допуск на изготовление детали.

Таким образом, в процессе обработки нашей заготовки целесообразно применить следующие инструменты:

· Сверло центровочное Т15К6

3.6 Разработка маршрутного технологического процесса. Выбор технологического оборудования и оснастки

Обоснование последовательности обработки поверхностей заготовки ведут с учетом конструктивных особенностей детали и требований к ее качеству, состава переходов по обработке поверхностей заготовки и ее базирования в технологическом процессе, необходимости термической обработки, условий организации производственного процесса и других.

В начале технологического процесса с заготовки удаляем наибольшие припуски, что способствует перераспределению остаточных напряжений в материале заготовки.

На последовательность и количество этапов обработки поверхностей заготовки влияет термическая обработка, которая неизбежно приводит к деформации заготовки, поэтому операцию «шлифование» выполняем после термической обработки. Так незакаленные поверхности не шлифуют. В конце технологического процесса выполняем промывку и контроль.

Намеченная последовательность обработки поверхностей заготовки позволяет составить маршрут технологического процесса изготовления детали в виде списка переходов с соблюдением последовательности их выполнения.

Маршрутный технологический процесс данной детали представлен в маршрутной карте технологического процесса изготовления детали.

На выбор оборудования влияют следующие параметры:

ü состав технологического процесса изготовления изделия;

ü свойства материала обрабатываемой заготовки;

ü себестоимость изготавливаемого изделия;

ü требования к качеству детали.

В связи с этим целесообразно применить в процессе обработки нашей заготовки следующее оборудование:

· Отрезной станок UE – 100S(CE);

· Токарно – винторезный станок 16К20;

Видео:Изготовление валаСкачать

· Фрезерно – центровальный станок МР78;

· Вертикально – фрезерный станок 6Р11;

· Кругошлифовальный станок 3М153;

— Центра с поводком для установки детали на станках;

— Призматические тиски самоцентрирующиеся.

3.7 Назначение режимов резания

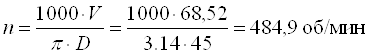

Расчёт режимов резания при черновом точении поверхности вала Æ 38,2 мм;

Оборудование: Токарно – винторезный станок 16К20;

Точить поверхность Æ 40 до Æ39 по длине 214 мм;

Инструмент: резец проходной с механическим креплением трёхгранной пластины твердого сплава Т5К10, размер державки резца 25×25, главный угол в плане φ=93 0 , вспомогательный угол в плане φ1 =15 0 , передний угол γ=12 0 ;

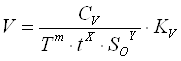

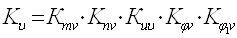

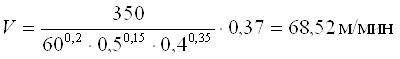

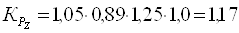

Скорость резания рассчитывается по формуле:

, где

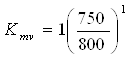

согласно табличным значениям, для подачи не более 0.7 и с учетом материала режущей части резца Т5К10:

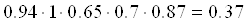

, где:

= 0.94;

— коэффициент, учитывающий влияние поверхности заготовки;

— коэффициент, учитывающий влияние материала инструмента;

— коэффициент, учитывающий влияние главного угла в плане;

— коэффициент, учитывающий влияние вспомогательного угла в плане.

Читайте также: Дрель с гибким валом для чего

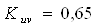

Для выбранного резца (φ=93 0 , φ1 =15 0 ):

= 0,7;

= 0,87.

Следовательно:

частота вращения шпинделя:

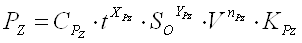

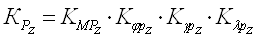

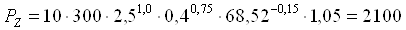

При наружном продольном точении тангенциальная сила резания будет:

,

где ,

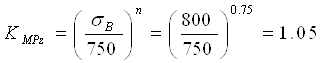

для принятых условий обработки:

= 300;

Где — поправочный к-т, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

=0,89;

=1,25;

=1,0

(Н).

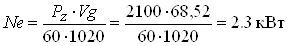

Т.к по паспорту станка Nд=10 кВт, то при n=0,75 на шпинделе NШП =10×0,75=7,5 кВт

Следовательно 2,3£7,5 кВт, т.е обработка возможна.

Режимы резания для остальных переходов определяем по справочникам:

Операция 010 фрезерно-центровальная

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо , мин |

| 1 | Фрезеровать торцы | 2 | 0,14 | 1273,885 | 113,04 | 0,09 |

| 2 | Центровать торцы | 2,5 | 0,04 | 2420 | 38 | 0,15 |

Операция 015 токарно-винторезная

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо , мин |

| 1 | Точить начерно по контуру | 2,0 | 0,23 | 1019 | 160,01 | 0,83 |

| 2 | Точить начисто по контуру | 0,22 | 0,1 | 7308 | 275,4 | 0,54 |

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо , мин |

| 3 | Точить начерно по контуру | 2,0 | 0,23 | 1019 | 160,01 | 1,08 |

| 4 | Точить начисто по контуру | 0,22 | 0,1 | 7308 | 275,4 | 0,92 |

Операция 020 вертикально-фрезерная

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо , мин |

| 1 | Сверлить отверстие под фрезу | 4,0 | 0,08 | 1472 | 37 | 0,13 |

| 3 | Фрезеровать шпоночный паз | 1,0 | 0,0462 | 1503 | 47,2 | 0,25 |

Операция 030 круглошлифовальная

Операция 010 фрезерно-центровальная

Общее основное время на операцию:

Штучное время на операцию определяется:

ТВ = 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 0,24+ 0,33 + 0,9 ( 1 + 15/100) = 1,6 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт + , мин

Подготовительно-заключительное время Тп.з = 20 мин.

Видео:Технологический процесс изготовления детали вал эксцентриковыйСкачать

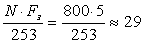

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = шт

F3 = число дней запаса на складе для обеспечения непрерывности производства;

253 – среднее количество рабочих дней в году.

Штучно-калькуляционное время: Tшт.к = 1,6 + = 2,28 мин

Общее основное время на операцию:

Штучное время на операцию определяется:

ТВ = 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 5,3+ 0,33 + 0,9 ( 1 + 15/100) = 6,6 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт + , мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = шт

F3 = число дней запаса на складе для обеспечения непрерывности производства;

253 – среднее количество рабочих дней в году.

Штучно-калькуляционное время: Tшт.к = 6,6 + =7,2 мин

Операция 025 шпоночно-фрезерная

Общее основное время на операцию:

Штучное время на операцию определяется:

ТВ = 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 2,55+ 0,33 + 0,9 ( 1 + 15/100) = 3,9 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт + , мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

Штучно-калькуляционное время: Tшт.к = 3,9 + = 4,58 мин

Операция 030 круглошлифовальная

Общее основное время на операцию:

Штучное время на операцию определяется:

ТВ = 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 1,45+ 0,33 + 0,9 ( 1 + 15/100) = 2,8 мин

Подготовительно-заключительное время Тп.з = 20 мин.

Штучно-калькуляционное время: Tшт.к = 2,8 + = 3,48 мин

3.9. Контроль точности изготовления вала

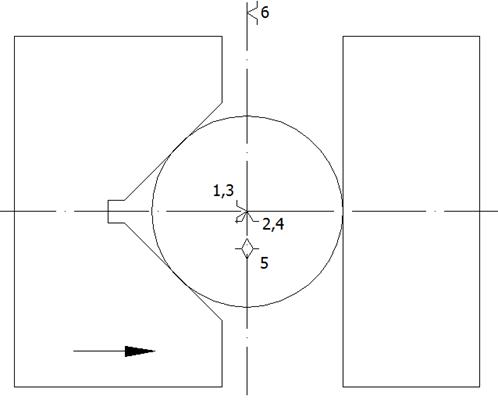

Точность изготовления вала проверяют в определенной последовательности: сначала определяют правильность формы поверхностей, затем их геометрические размеры и потом их положения. Такая последовательность необходима для того, чтобы можно было путем исключения погрешностей измерять с наибольшей точностью тот параметр, который необходимо проверить.

Измерительными базами при проверке вала обычно являются поверхности его опорных шеек, которые будучи его основными базами определяют положение всех остальных поверхностей при работе вала в редукторе. Поэтому при проверке вал устанавливают опорными шейками с упором в один торец на призмы контрольной плиты или специальных контрольных устройств. Одна из призм обычно регулируемая по высоте.

Правильность геометрической формы проверяют в нескольких сечениях, перпендикулярных к оси вала: овальность и конусообразность – с помощью скоб с отсчетным устройством (типа СР по ГОСТ 11098-75), а круглость – с помощью кругломера (по ГОСТ 17353-80).

Диаметральные размеры в зависимости от степени точности и их значения проверяют скобами с отсчетным устройством СР (по ГОСТ 11098-75), а также микрометром (цена деления 0,01).

Затем контролируют правильность положения поверхностей относительно оси вращения вала. Отклонение от соосности контролируемой поверхности с осью вращения вала проверяют индикаторами, вращая вал вокруг оси.

Схема измерения соосности двух поверхностей шеек валов относительно общей оси. Величина соосности составляет 0,05 мм.

Данная курсовая работа закрепляет, углубляет и обобщает знания, полученные во время лекционных и практических занятий по курсу «Технология машиностроения». В процессе курсовой работы выполняется комплексная задача, в решении которой помогло использование справочной литературы, ГОСТов и таблиц.

В данной работе были разработаны:

· Технологический процесс сборки узла;

· Технологический процесс изготовления детали.

Была составлена и оформлена технологическая документация:

· Маршрутная карта технологического процесса изготовления детали;

· Операционная карта и карта эскизов на одну операцию технологического процесса изготовления детали.

1. Балакшин Б.С. «Основы технологии машиностроения»

2. Колесов И.М. «Служебное назначение и основы создания машин».

3. Колесов И.М. «Основы технологии машиностроения».

4. Гусев А.А., Ковальчук Е.Р., Колесов И.М. «Технология машиностроения».

5. Баранчукова И.М., Гусев А.А., Крамаренко Ю.Б. «Проектирование технологии».

6. Косилова А.Г., Мещеряков Р.К. «Справочник технолога-машиностроителя».

7. Семенов Е.И. «Ковка и штамповка. – М.: Машиностроение, 1986. – 592с.

8. Сторожев М.В. «Ковка и объемная штамповка стали».

9. Панов А.А. «Обработка металлов резанием».

10. Мягков В.Д. «Допуски и посадки, справочник».

11. Дунаев П.Ф., Леликов О.П. «Расчет допусков размеров».

12. Долматовский Г.А. «Справочник технолога по обработке металлов резанием».

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер💡 Видео

Изготовление валаСкачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Технологическая карта - основной документ для изготовления деталей. Технология 6 классСкачать

Обработка длинного вала (Колонна) на токарном советском станкеСкачать

Видео обработки гребного валаСкачать

Как сделать вал (токарная операция)Скачать

Оптимизация процесса обработки детали типа вал на ЧПУ.Скачать

Изготовление червячного вала редуктораСкачать

Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

Механическая обработка вала длиной 3600мм shaft machiningСкачать

Полный цикл изготовления Вал-ШестерниСкачать

1М63. Рождение гребного валаСкачать

Изготовление вала на токарном станкеСкачать