Рассмотрим основные операции механической обработки для из-готовления вала с типовыми конструктивными элементами и требованиями к ним (см. рис. 1.1 и 1.2).

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, по-лучаемых методом пластического деформирования,— штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

020 Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимо-сти от типа производства операцию производят:

|

Рис. 1.42. Схема выполнения фрезерно-центровальной операции

— в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа);

— в серийном производстве (подрезку торцов выполняют раз-дельно от центрования на продольно-фрезерных или горизонталь-но-фрезерных станках, а центрование — на одностороннем или двустороннем центровальном станке). Могут применяться фрезер-но-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 1.42);

— в массовом производстве (применяют фрезерно-центро-вальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по стандарту.

Для нежестких валов (отношение длины к диаметру более 12) об-работка шеек под люнеты.

Выполняется за два установа на одной операции или каждый уста-нов выносится как отдельная операция. Производится точение на-ружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra 6,3. В зависимости от типа производства операцию выполняют:

— в единичном производстве на токарно-винторезных станках;

— в мелкосерийном — на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

— в серийном — на копировальных токарных станках, горизон-тальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

— в крупносерийном и массовом — на многошпиндельных мно-горезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность 1Т11. 10, шероховатость Ra3,2.

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверление всевозможных отверстий.

На закаливаемых шейках резьбу изготавливают до термообработ-ки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают в:

— единичном и мелкосерийном производствах на токарно-вин-торезных станках плашками, резьбовыми резцами или гребенками;

— мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точ-

|

ности — резьбонарезными головками на револьверных и болторезных станках;

— крупносерийном и массовом производствах — гребенчатой фрезой на резьбо-фрезерных станках или накатыванием.

Закалка объемная или местная, согласно чертежу детали.

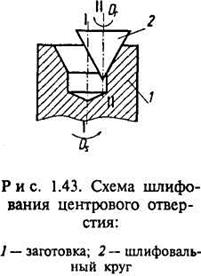

055 Исправление центров (центрошлифовальная).

Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа (рис. 1.43).

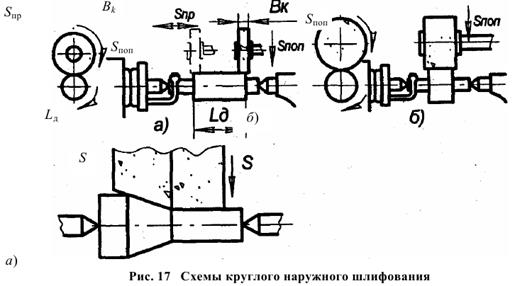

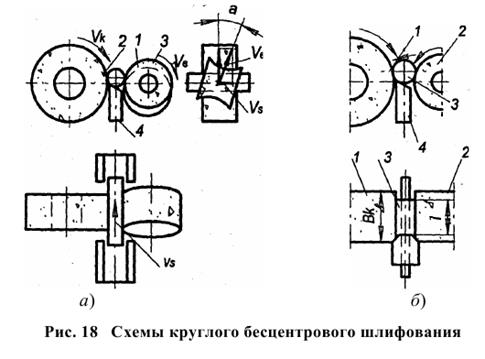

Шейки вала шлифуют на круглошлифовальных или бесцентро-шлифовальных станках. Шлицы шлифуются в зависимости от цен-трирования по:

— наружной поверхности — наружное шлифование на круглош-лифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

Читайте также: Замок руля рулевого вала

— поверхности внутреннего диаметра — шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две операции.

Промывка деталей на моечной машине.

075 Нанесение антикоррозионного покрытия.

ПРИМЕРЫ ТИПОВЫХ МАРШРУТОВ ИЗГОТОВЛЕНИЯ

СТУПЕНЧАТЫХ ШЛИЦЕВЫХ ВАЛОВ

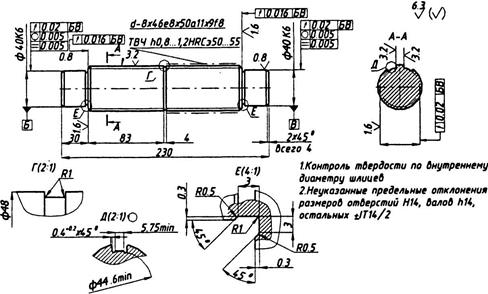

Пример 1.Ниже приведены краткое описание операций и опера-ционные эскизы для изготовления шлицевого вала (рис. 1.44).

00. Править пруток 055 х 5000 (по мере необходимости) на пра-вильно калибровочном станке типа ПК-90.

05. Отрезать заготовку 055 х 236 на прессе типа К223.

10. Фрезерно-центровальная. Фрезеровать два торца 1 одновре-менно и центровать два отверстия 2 на двустороннем фрезерно-цен-

|

тровальном полуавтомате последовательного действия типа МР71 (рис. 1.45).

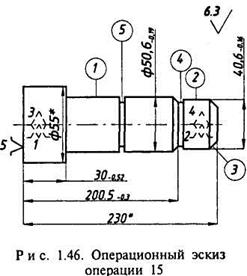

15. Токарно-винторезная. Выполняется в два установа на станке 16К20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4 и5(рис. 1.46). Второй установ, размеры фасок и канавок на рисунке не показаны.

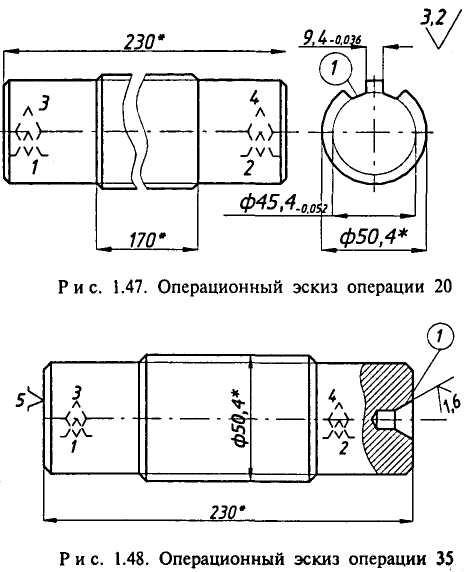

20. Шлицефрезерная. Фрезеровать восемь шлицев 1 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 1.47). Профиль и размеры канавок на рисунке не показаны.

25. Термическая. ТВЧh0,8. 1,2, НRСэ50. 55, согласно чертежу де-тали. Установка ТВЧ.

|

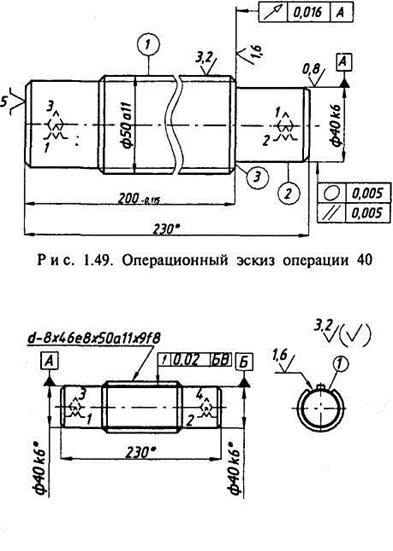

30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на цен-трошлифовальном станке типа МВ119 (рис. 1.48).

35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шли-фование.

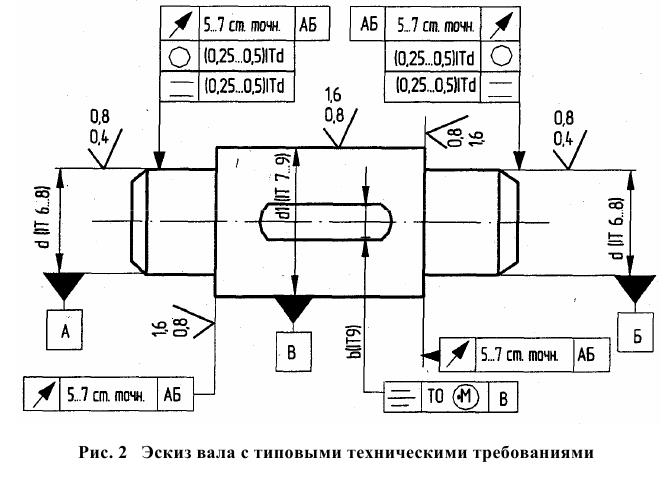

40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ151.

Шлифовать наружные поверхности 1 и 2 иторец 3 (рис. 1.49). Второй установ на рисунке не показан.

Рис. 1.50. Операционный эскиз операции 45

45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внут-реннему диаметру и боковым сторонам одновременно (рис. 1.50).

55. Контроль. В качестве примера приводятся схемы измерения радиального биения базовых поверхностей и торцов относительно общей оси двух базовых поверхностей (рис. 1.51).

Пример 2.Ниже приведено описание операций с указанием ос-новных средств технологического оснащения для изготовления шли-цевого вала со шпоночным пазом и наружной метрической резьбой [9] (рис. 1.52).

Маршрут изготовления вала разработан с использованием табл. 1.4. Материал — сталь 45; заготовка — штамповка; тип производсва-среднесерийное.

- Технологический маршрут изготовления валов.

- Технологический маршрут изготовления вала-шестерни

- Анализ изучения формы валов и осей. Определение диаметров участков для установки подшипников. Химические и механические свойства стали. Подсчет массы и технические условия изготовления детали. Выбор серийности производства и метода получения заготовки.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 1. Описание конструкции и назначения детали

- Дан вал-шестерня — чертеж ДМ-09.01.00.01 (рисунок 1). Вал-шестерня является деталью цилиндрического редуктора привода ленточного конвейера, который был взят из курсовой работы по дисциплине детали машин. Он соединяется с валом двигателя посредствам муфты и служит для передачи движения от двигателя к приводу конвейера. Для соединения вала и полумуфты используется шпоночное соединение и посадка H6/к6.

- Валом называют деталь, предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

- Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками. На данном валу установлена шестерня.

- По геометрической форме вал является прямым (рисунок 1). Ещё валы бывают кривошипные, коленчатые, гибкие, телескопические и карданные.

- Рисунок 1 — Вал-шестерня

- Длина вала составляет 332 мм. На валу нарезано 25 зубьев шестерни быстроходной ступени. Ширина шестерни составляет 50 мм, модуль равен 3 мм, делительный диаметр шестерни 75,73 мм. Шестерня взаимодействует с зубчатым колесом соседнего вала. Cлева относительно шестерни расположен буртик для контакта с внутренним кольцом подшипника. Его диаметр 50 мм.

- Диаметры участков для установки подшипников равны 45 мм. Участок для установки правого подшипника имеет длину 70 мм, позволяющую установку дистанционного кольца. Длина левого участка для установки подшипника равна 29мм. На границах участков для установки подшипников выполнены канавки для выхода шлифовального круга.

- На крайнем участке диаметром 40 мм расположен шпоночный паз под шпонку 12Ч8Ч56мм ГОСТ 23360-78. На торцах вала необходимо снять фаску 2ммЧ45°, для облегчения установки вращающихся деталей и предупреждения травмирования рук.

- Требования к точности и шероховатости всех функциональных и не функциональных поверхностей указаны на чертеже. Необрабатываемые поверхности могут сохранять штамповочные уклоны и радиусы.

- Материалом для изготовления вала-шестерни служит сталь 40Х ГОСТ 4543-71. В таблицах 1 и 2 показаны химические и механические свойства данной стали.

- 2. Подсчет массы и технические условия изготовления детали

- При расчете массы детали не будем учитывать канавки, скругления и фаски (рисунок 2). При определении объема шестерни будем использовать делительный диаметр.

- Объем участка A: ;

- Объем участка B: ;

- Объем участка C: ;

- Объем участка D: ;

- Объем участка F: ;

- Объем участка E: ;

- Объем шпоночного паза равен половине объема шпонки.

- Рисунок 2 — Чертеж детали

- Полный объем детали:

- Плотность стали 40Х: .

- Масса детали:

- 3. Определение типа производства

- Для определения типа производства пользуются рекомендациями, позволяющими установить его в зависимости от габаритных размеров, массы и годового объема выпуска деталей.

- Так как масса детали находится в интервале от 1 до 50 кг, согласно условиям классификации, то такая деталь является средней по массе. Далее по таблице 3 с учетом годовой программы (N = 6000 шт.) определяем тип производства. В нашем случае выбираем массовое производство.

- 4. Выбор метода получения заготовки

- 🎥 Видео

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Технологический маршрут изготовления валов.

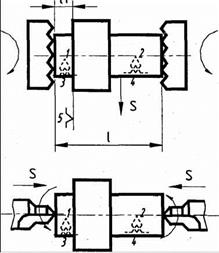

Рассмотрим основные операции механической обработки для изготовления вала с типовыми конструктивными элементами и требованиями к ним (рис. 2).

Заготовительная.

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования — штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

015 Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию осуществляют:

в единичном производстве подрезку торцов и центрования на универсальных токарных станках последовательно за два установа;

— в серийном производстве подрезку торцов раздельно от центрования на продольно-фрезерных или горизонтальнофрезерных станках, а центрование — на одностороннем или двустороннем центровальном станке. Могут применяться фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 35);

— в массовом производстве на фрезерно-центровальных станках барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка. Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по ГОСТ 14034-74. Для нежестких валов (отношение длины к диаметру более 12) — обработка шеек под люнеты.

Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra = 6,3. В зависимости от типа производства операцию выполняют:

в единичном производстве на токарно-винторезных станках;

в мелкосерийном — на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

Читайте также: Компрессор поршневой с прямым приводом fini supertiger 265m

Рис. 35 Схема выполнения фрезерно-центровальной операции

в серийном — на копировальных токарных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

в крупносерийном и массовом — на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность IТ11. 10, шероховатость Rа = 3,2.

Фрезерование шпоночных канавок, шпицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие маятниковыми методом.

Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверление всевозможных отверстий.

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают:

— в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками;

— в мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точности — резьбонарезными головками на револьверных и болторезных станках;

— в крупносерийном и массовом производствах — гребенчатой фрезой на резьбофрезерных станках или накатыванием.

Закалка объемная или местная согласно чертежу детали.

Шейки вала шлифуют на круглошлифовальных (рис. 17) или бесцентрошлифовальных станках.

Шлицы шлифуются (рис. 18) в зависимости от центрирования:

— по наружной поверхности — наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

— по поверхности внутреннего диаметра — шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру, либо профильным кругом одновременно, либо в две операции. Пример шлицевого вала с технологическими требованиями представлен на рис. 36

Видео:Изготовление валаСкачать

Технологический маршрут изготовления вала-шестерни

Видео:Изготовление валаСкачать

Анализ изучения формы валов и осей. Определение диаметров участков для установки подшипников. Химические и механические свойства стали. Подсчет массы и технические условия изготовления детали. Выбор серийности производства и метода получения заготовки.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Описание конструкции и назначения детали

Дан вал-шестерня — чертеж ДМ-09.01.00.01 (рисунок 1). Вал-шестерня является деталью цилиндрического редуктора привода ленточного конвейера, который был взят из курсовой работы по дисциплине детали машин. Он соединяется с валом двигателя посредствам муфты и служит для передачи движения от двигателя к приводу конвейера. Для соединения вала и полумуфты используется шпоночное соединение и посадка H6/к6.

Валом называют деталь, предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

Форма валов и осей разнообразна и зависит от выполняемых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками. На данном валу установлена шестерня.

По геометрической форме вал является прямым (рисунок 1). Ещё валы бывают кривошипные, коленчатые, гибкие, телескопические и карданные.

Рисунок 1 — Вал-шестерня

Длина вала составляет 332 мм. На валу нарезано 25 зубьев шестерни быстроходной ступени. Ширина шестерни составляет 50 мм, модуль равен 3 мм, делительный диаметр шестерни 75,73 мм. Шестерня взаимодействует с зубчатым колесом соседнего вала. Cлева относительно шестерни расположен буртик для контакта с внутренним кольцом подшипника. Его диаметр 50 мм.

Диаметры участков для установки подшипников равны 45 мм. Участок для установки правого подшипника имеет длину 70 мм, позволяющую установку дистанционного кольца. Длина левого участка для установки подшипника равна 29мм. На границах участков для установки подшипников выполнены канавки для выхода шлифовального круга.

На крайнем участке диаметром 40 мм расположен шпоночный паз под шпонку 12Ч8Ч56мм ГОСТ 23360-78. На торцах вала необходимо снять фаску 2ммЧ45°, для облегчения установки вращающихся деталей и предупреждения травмирования рук.

Требования к точности и шероховатости всех функциональных и не функциональных поверхностей указаны на чертеже. Необрабатываемые поверхности могут сохранять штамповочные уклоны и радиусы.

Материалом для изготовления вала-шестерни служит сталь 40Х ГОСТ 4543-71. В таблицах 1 и 2 показаны химические и механические свойства данной стали.

Таблица 1 — Химический состав стали 40Х ГОСТ 4543-71

Читайте также: Таблица основных отклонений для вала

Таблица 2 — Механические свойства стали 40Х ГОСТ 4543-71

2. Подсчет массы и технические условия изготовления детали

При расчете массы детали не будем учитывать канавки, скругления и фаски (рисунок 2). При определении объема шестерни будем использовать делительный диаметр.

Объем участка A: ;

Объем участка B: ;

Объем участка C: ;

Объем участка D: ;

Объем участка F: ;

Объем участка E: ;

Объем шпоночного паза равен половине объема шпонки.

Рисунок 2 — Чертеж детали

Полный объем детали:

Плотность стали 40Х: .

Масса детали:

Конструкция вала в целом является технологичной, т.к. используются только простые поверхности, что не составит трудностей в изготовлении. При разработке единичных рабочих техпроцессов изготовления подобных валов в условиях серийного или массового производства в качестве информационной основы вполне могут быть использованы типовые технологические процессы производства деталей данного класса.

3. Определение типа производства

Для определения типа производства пользуются рекомендациями, позволяющими установить его в зависимости от габаритных размеров, массы и годового объема выпуска деталей.

Так как масса детали находится в интервале от 1 до 50 кг, согласно условиям классификации, то такая деталь является средней по массе. Далее по таблице 3 с учетом годовой программы (N = 6000 шт.) определяем тип производства. В нашем случае выбираем массовое производство.

Таблица 3 — Выбор типа производства по программе выпуска

Количество обрабатываемых в год деталей (изделий)

одного наименования и типоразмера

Серийность производства определяется по таблице 4 в зависимости от размера партии. вал подшипник сталь деталь

Размер партии определяется по формуле:

где a — периодичность запуска, дни;

N — годовая программа выпуска;

252 — среднее количество рабочих дней в году.

Рассчитаем для условий массового производства размер партии одновременно обрабатываемых заготовок, предварительно допустив, что для бесперебойной работы сборочного цеха должен быть запас готовых деталей на 10 дней, тогда

Примем шт. и получим шт. Такое количество позволит каждый месяц запускать в производство по две партии.

Соразмерив величину n с данными таблице 4, будем считать производство крупносерийным и именно для условий такого производства в дальнейшем проектировать технологический процесс.

Таблица 4 — Выбор серийности производства

Количество изделий в серии (партии)

4. Выбор метода получения заготовки

Материал вала-шестерни достаточно пластичен для получения заготовки методами пластического деформирования металла. Заготовки вала-шестерни подобной формы, массы и размеров при массовом их выпуске обычно получают штамповкой в открытых и закрытых штампах на молотах, кривошипных горячештамповочных прессах (КГШП) или горизонтально-ковочных машинах (ГКМ).

В соответствии с выбранным методом получения заготовки назначим припуски, необходимые для правильного изготовления заготовки. Припуски и допуски на поковки типа дисков, цилиндров, втулок, брусков, кубиков, платин с отверстиями и без отверстий выбирают по ГОСТ 7505-74.

Рисунок 3 — Чертеж заготовки

Коэффициент использования материала равен:

Полученный результат является приемлемым для способа получения заготовки штамповкой.

5. Разработка маршрутного технологического процесса механической обработки детали

Составим эскиз детали (рисунок 4), на котором все основные поверхности пронумеруем цифрами. Производства с серийным выпуском продукции оснащают, в основном, универсальным оборудованием, приспособлениями и пользуются стандартным инструментом.

Выбор вида механической обработки осуществляется на основе требуемой экономически и технически целесообразной точности и шероховатости поверхности (таблица 5).

Таблица 5 — Способы обработки поверхностей и технологические базы

Номера и наименование

обрабатываемых

поверхностей

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Что такое технологический процесс? Введение.Скачать

Технологический процесс изготовления детали вал эксцентриковыйСкачать

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Весь процесс ковки и обработки гигантского корабельного валаСкачать

Процесс изготовления вала смесителя асфальтосмесительной установки НС-120Скачать

Чертеж вала с эксцентриком ➤ Как изготовить такой вал на токарном станкеСкачать

Изготовление вала.Скачать

Удивительный Процесс Изготовления Самого Большого Коленчатого ВалаСкачать

Как Делают Самый Большой Двигатель В Мире и Другие Уникальные Процессы ПроизводстваСкачать

Как сделать вал (токарная операция)Скачать

Как немцы делают огромные коленвалы.Скачать

Вал деления теста. Процесс изготовления.Скачать

Изготовление Вал шестерниСкачать

Процесс изготовления звездрчки,шестерни,вала шлицевогоСкачать