Рассмотрим основные операции механической обработки для из-готовления вала с типовыми конструктивными элементами и требованиями к ним (см. рис. 1.1 и 1.2).

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, по-лучаемых методом пластического деформирования,— штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

020 Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимо-сти от типа производства операцию производят:

|

Рис. 1.42. Схема выполнения фрезерно-центровальной операции

— в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа);

— в серийном производстве (подрезку торцов выполняют раз-дельно от центрования на продольно-фрезерных или горизонталь-но-фрезерных станках, а центрование — на одностороннем или двустороннем центровальном станке). Могут применяться фрезер-но-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 1.42);

— в массовом производстве (применяют фрезерно-центро-вальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по стандарту.

Для нежестких валов (отношение длины к диаметру более 12) об-работка шеек под люнеты.

Выполняется за два установа на одной операции или каждый уста-нов выносится как отдельная операция. Производится точение на-ружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra 6,3. В зависимости от типа производства операцию выполняют:

— в единичном производстве на токарно-винторезных станках;

— в мелкосерийном — на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

— в серийном — на копировальных токарных станках, горизон-тальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

— в крупносерийном и массовом — на многошпиндельных мно-горезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность 1Т11. 10, шероховатость Ra3,2.

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверление всевозможных отверстий.

На закаливаемых шейках резьбу изготавливают до термообработ-ки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают в:

— единичном и мелкосерийном производствах на токарно-вин-торезных станках плашками, резьбовыми резцами или гребенками;

— мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точ-

|

ности — резьбонарезными головками на револьверных и болторезных станках;

— крупносерийном и массовом производствах — гребенчатой фрезой на резьбо-фрезерных станках или накатыванием.

Закалка объемная или местная, согласно чертежу детали.

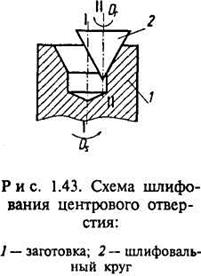

055 Исправление центров (центрошлифовальная).

Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа (рис. 1.43).

Шейки вала шлифуют на круглошлифовальных или бесцентро-шлифовальных станках. Шлицы шлифуются в зависимости от цен-трирования по:

— наружной поверхности — наружное шлифование на круглош-лифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

Видео:Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Читайте также: Узел уплотнения вала мешалки

— поверхности внутреннего диаметра — шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две операции.

Промывка деталей на моечной машине.

075 Нанесение антикоррозионного покрытия.

ПРИМЕРЫ ТИПОВЫХ МАРШРУТОВ ИЗГОТОВЛЕНИЯ

СТУПЕНЧАТЫХ ШЛИЦЕВЫХ ВАЛОВ

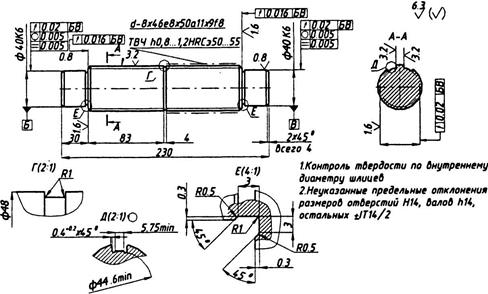

Пример 1.Ниже приведены краткое описание операций и опера-ционные эскизы для изготовления шлицевого вала (рис. 1.44).

00. Править пруток 055 х 5000 (по мере необходимости) на пра-вильно калибровочном станке типа ПК-90.

05. Отрезать заготовку 055 х 236 на прессе типа К223.

10. Фрезерно-центровальная. Фрезеровать два торца 1 одновре-менно и центровать два отверстия 2 на двустороннем фрезерно-цен-

|

тровальном полуавтомате последовательного действия типа МР71 (рис. 1.45).

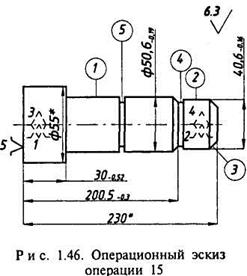

15. Токарно-винторезная. Выполняется в два установа на станке 16К20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4 и5(рис. 1.46). Второй установ, размеры фасок и канавок на рисунке не показаны.

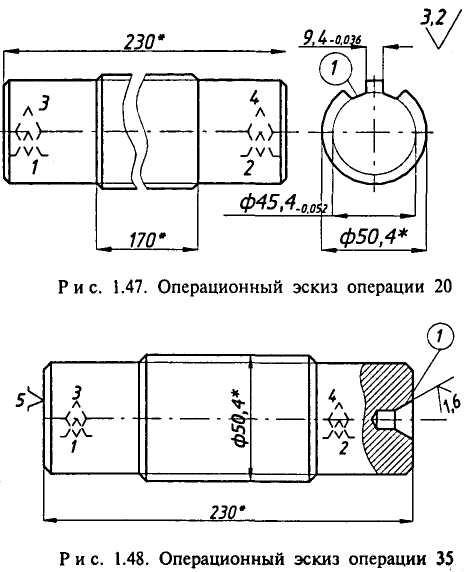

20. Шлицефрезерная. Фрезеровать восемь шлицев 1 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 1.47). Профиль и размеры канавок на рисунке не показаны.

25. Термическая. ТВЧh0,8. 1,2, НRСэ50. 55, согласно чертежу де-тали. Установка ТВЧ.

|

30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на цен-трошлифовальном станке типа МВ119 (рис. 1.48).

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

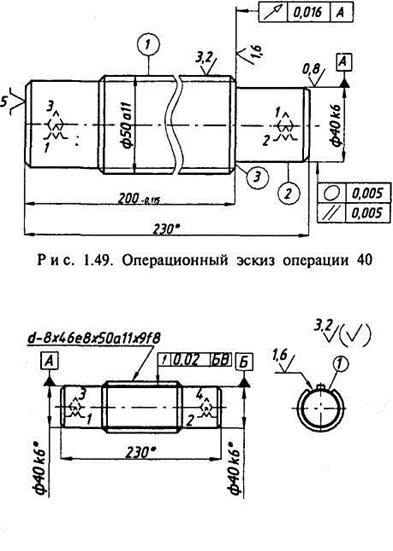

35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шли-фование.

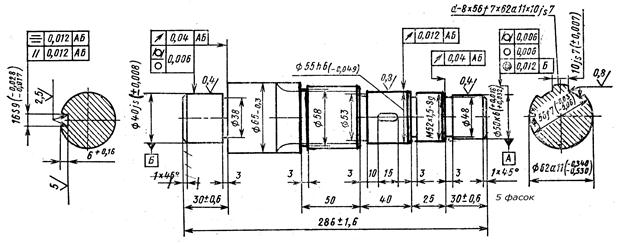

40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ151.

Шлифовать наружные поверхности 1 и 2 иторец 3 (рис. 1.49). Второй установ на рисунке не показан.

Рис. 1.50. Операционный эскиз операции 45

45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внут-реннему диаметру и боковым сторонам одновременно (рис. 1.50).

55. Контроль. В качестве примера приводятся схемы измерения радиального биения базовых поверхностей и торцов относительно общей оси двух базовых поверхностей (рис. 1.51).

Пример 2.Ниже приведено описание операций с указанием ос-новных средств технологического оснащения для изготовления шли-цевого вала со шпоночным пазом и наружной метрической резьбой [9] (рис. 1.52).

Маршрут изготовления вала разработан с использованием табл. 1.4. Материал — сталь 45; заготовка — штамповка; тип производсва-среднесерийное.

Типовые технологические процессы обработки валов

Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам обработки. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающих сил резания, например, при фрезеровании плоскостей, сверлении радиальных отверстий в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологический процесс изготовления валов может отличаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить в такой последовательности:

— подготовка технологических баз – подрезание торцов и центрование. Эту операцию при серийном и массовом производствах выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

Видео:Изготовление валаСкачать

— черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

— чистовая токарная обработка в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и на многорезцовых одно- и многошпиндельных автоматах;

— черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

— правка стержня при обработке нежестких валов;

— черновая и чистовая обработка фасонных поверхностей – нарезание шлицев, зубчатых венцов, фрезерование кулачков и др.;

— выполнение второстепенных операций – сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

— термическая обработка всей детали или отдельных поверхностей;

— черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

— доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при обработке валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (табл. 1).

Рассмотрим типовой технологический процесс изготовления вала – представителя группы ступенчатых валов, составленный по типовым процессам обработки отдельных поверхностей валов.

Читайте также: Допуск для вала под подшипник

Типовой маршрутный технологический процесс изготовления вала. Дано: вал – представитель группы валов (рис. 2); материал – сталь 45; тип производства – среднесерийное; заготовка – штамповка.

005 операция. Фрезерно-центровальная, код 4269. Фрезеровать торцы и сверлить центровые отверстия окончательно. Станок: фрезерно-центровальный, код 381825, мод. МР76М. Приспособление: тиски с самоцентрирующими губками призматической формы, привод пневматический, код 396131. Базирование: по наружным поверхностям и одному торцу заготовки. Режущие инструменты: торцовые фрезы диаметром 100 мм, число зубьев 12, материал режущей части Т14К8, код 381855; центровочные сверла диаметром 5 мм, материал Р6М5, код 391242. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 400 мм, цена деления нониуса 0,1 мм, код 393310 (для наладки), шаблон для контроля длины 286±0,6, код 393610 (для работы).

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

010 операция. Токарно-копировальная, код 4117. Точить начерно поверхности диаметрами 50k6; 55h6; 52; 62; 65 мм. Станок: токарный гидрокопировальный полуавтомат, код 381115, мод. 1Н713. Приспособление: центры, код 392840; патрон поводковый с пневмоприводом, код 396115. Режущий инструмент: проходной резец, правый, сечением 25х20 мм; материал режущей части Т14К8, j = 45 °, a = 8 °, g = 12 °, код 392101. Измерительный инструмент: штангенциркуль ШЦ1, диапазон измерения 125 мм, цена деления нониуса 0,1 мм для наладки, код 393310; калибры скобы 51,5h14, 53,5h14; 56,5h14; 63,5h14; для работы код 393120.

015 операция. Токарно-копировальная, код 4117. Обточить поверхности диаметрами 40jS6 и 65 мм начерно (остальные данные приведены в операции 010).

Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

| Поверхности | Точность | Шероховатость | Характер и последовательность выполнения операций (переходов) |

| Незакаливаемые цилиндрические и конические | 11-й квалитет и грубее | 25 и грубее | Черновое точение на станках класса Н |

| 9-й квалитет и грубее | 3,2 и грубее | Черновое и чистовое точение на станках класса Н | |

| 6…8-й квалитеты | 0,4…1,6 | 1. Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н 2. Предварительное и чистовое точение на станках класса П | |

| Закаливаемые цилиндрические и конические | 6…8-й квалитеты | 0,4…1,6 | 1. Черновое и (получистовое) точение, закалка, круглое шлифование на станках класса Н 2. Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например, марки АСПК) и др. |

| Незакаливаемые шлицевые поверхности | 6-й квалитет точности наружного диаметра | 0,4…1,6 | 1. Черновое, чистовое точение, круглое шлифование, шлицефрезерование 2. Черновое, чистовое точение, шлицефрезерование, и круглое шлифование |

| Закаливаемые шлицевые поверхности | Квалитет точности внутреннего диаметра 6…7-й | 0,4…1,6 | 1. Черновое, чистовое точение, шлицефрезерование, закалка, шлицешлифование 2. Получистовое точение, шлицефрезерование, закалка, шлицешлифование |

| Цилиндрическая со шпоночной канавкой | Ширины канавки 8…9-й квалитет, точность диаметра 6…8-й квалитет | 1,6 0,4…0,8 | 1. Черновое, чистовое точение, шпоночное фрезерование, круглое шлифование 2. Получистовое точение, фрезерование шпонки, круглое шлифование |

| Резьбовая(крепежная резьба) с нормальным и мелким шагами | 8h…8g | 1,6 | 1. Черновое, чистовое точение, нарезание резьбы плашками или резьбофрезерованием 2. Получистовое точение, нарезание резьбы плашками или резцами 3. Получистовое точение, накатывание резьбы |

| Резьбовая с нормальным и мелким шагами | 4h…6g | 0,8 | 1. Черновое, чистовое точение, нарезание резьбы резцами 2. Черновое, чистовое точение, резьбонакатывание, резьбошлифование |

020 операция. Токарная с программным управлением. Обточить поверхности диаметрами 50k6, 55h6, 40jS6 с припуском на шлифование диаметром 65, 60a11, 52, проточки диаметром 38, 48, 53, 58 мм и фаски окончательно. Станок: токарный с программным управлением, код 381021, мод.16К20Т. Приспособление: поводковый плавающий центр, диаметр поводковой части 36 мм, код 392840. Базирование: по центровым отверстиям и левому торцу (диаметром 40 мм). Режущие инструменты: проходные резцы, правый и левый, сечениями 20х25 мм, материал режущей части Т14К8, j = 90 °, код 392101; прорезной резец, ширина режущей части 3 мм, материал режущей части Т14К8, код 392112; фасочные резцы левый и правый, j = 45°код 392114. Измерительный инструмент: штангенциркуль ШЦ1 для наладки; калибры скобы для работы 40, 3h9; 55,4h9; 50,4h9; 60a11; 65-0,3.

Читайте также: Расчет вала с мешалкой

025 операция. Шпоночно-фрезерная, код 4272. Фрезеровать шпоночный паз 16S9 окончательно. Станок: шпоночно-фрезерный полуавтомат, код 381610. Мод. 692А. Приспособление: тиски с призматическим основанием, привод пневматический, код 396131. Базирование: по поверхности диаметром 55h6 и торцу диаметром 62. Режущий инструмент: шпоночная фреза диаметром 16 мм, материал режущей части Т14К8 (Р6М5), код 391826 (391856). Измерительный инструмент: штангенциркуль ШЦ1, код 393310: калибр-пробка 16S9, код 393110.

030 операция. Шлицефрезерная, код 4260. Фрезеровать шлицы с припуском на шлифование. Станок: шлицефрезерный, код 381630, мод. 5350Б. Приспособление: поводковое устройство, код 396115: центры, код 392840. Базирование: по центровым отверстиям. Режущий инструмент: червячная шлицевая фреза, материал Р6К5. d – 8х56х7х62а11х10jS7, код 391810. Измерительный инструмент: комплексный калибр-втулка, код 393180.

035 операция. Шлицешлифовальная, код 4142. Шлифовать шлицы окончательно. Станок: шлицешлифовальный, код 381315, мод. 3Б450. Приспособления: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный профильный круг ПП250х16х76 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: комплексный калибр-втулка, код 393180; микрометр гладкий, диапазоны измерения: 50…75 и 0…25 мм, цена деления 0,01 мм, код 393410 для измерения внутреннего диаметра и толщины зубьев (шлицев).

040 операция. Круглошлифовальная, код 4131. Шлифовать поверхности диаметрами 50К6, 55h6, 40jS6 окончательно. Станок: круглошлифовальный, код 381311, мод. 3М150А. Приспособления: центры, код 393840: поводковое устройство, код 396155. Базирование: по центровым отверстиям. Режущий инструмент: шлифовальный круг ПП350х50х127 24А25ПСМ15К435М/С2КЛА, код 397111. Измерительный инструмент: рычажные скобы с диапазоном измерения 25…50 и 50…75 мм, ценой деления 0,002 мм для наладки, код 394240; калибры скобы 40jS6, 50К6, 55h6, код 393120.

045 операция. Резьбофрезерная, код 4271. Фрезеровать резьбу М52х1,5 – 8g окончательно. Станок: резьбофрезерный, код 391632, мод. 5Б63Г. Приспособление: центры, код 392840; поводковое устройство, код 396115. Базирование: по центровым отверстиям. Режущий инструмент – резьбовая гребенчатая фреза, материал Р6М5, код 391810. Измерительный инструмент: резьбовые калибры-кольца М52х1,5 – 8g, код 393140.

При составлении рабочих маршрутных технологических процессов на конкретные валы данной группы валов часть операций может быть опущена (например, при отсутствии на вале резьбы, шлицев, шпоночной канавки или др.). Кроме того, следует учесть, что в некоторых операциях приведенного выше технологического процесса перечислены не все режущие и измерительные инструменты, необходимые для обработки и измерения элементов валов, входящих в данную группу.

В табл. 2 приведены схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ. Анализ таблицы показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при изготовлении – у шлицевого вала фрезеруют или накатывают шлицы, у вала шестерни – нарезают зубчатый венец.

Для обеспечения заданных точности и шероховатости отдельных поверхностей детали вводят ряд доводочных операций: микрофиниширование или полирование, например, при обработке первичного вала коробки передач ЗИЛ и вторичного вала автомобиля ВАЗ.

Схемы технологических процессов изготовления первичного вала коробки передач ЗИЛ, вторичного вала ВАЗ и промежуточного КамАЗ

| Операция механической обработки | Первичный вал | Вторичный вал | Промежуточный вал |

| ЗИЛ (20ХГМ) | ВАЗ (20ХГНМ) | КамАЗ (15ХГНТ2А) | |

| Центровальная | + | + | + |

| Черновая токарная | + | + | + |

| Чистовая токарная | + | + | + |

| Правка | — | + | — |

| Черновое шлифование шеек под подшипник | + | + | — |

| Токарная | + | — | — |

| Нарезание шлицев | + | + | — |

| Накатывание рифлений | — | + | — |

| Фрезерование зубьев | + | — | + |

| Долбление зубьев | — | — | + |

| Закругление зубьев | + | — | + |

| Шевингование зубьев | + | — | + |

| Сверление отверстий | + | + | + |

| Фрезерование шпоночных пазов | — | + | + |

| Нарезание резьбы | — | + | + |

| Термообработка | + | + | + |

| Зачистка центров | — | + | + |

| Правка | — | + | + |

| Окончательное шлифование шеек | + | + | + |

| Шлифование отверстия под подшипник | + | — | — |

| Хонингование отверстия под подшипник | + | — | — |

| Микрофиниширование шеек вала | + | П | — |

| Хонингование зубьев венцов | + | _ | + |

| Обкатка с эталонной шестерней | + | — | + |

| Промывка | + | + | + |

| Окончательный контроль | + | + | + |

Примечание. Знаком «+» обозначено выполнение операции, знаком «-» — недопустимость ее применения. Знаком «П» обозначена операция полирования.

Видео:Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

📽️ Видео

Что такое технологический процесс? Введение.Скачать

Технологический процесс изготовления детали вал эксцентриковыйСкачать

Чтение чертежа детали крышка. Порядок выполнения операций механической обработкиСкачать

9. Технология изготовления валов и кузовных конструкцийСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Как сделать вал (токарная операция)Скачать

ВКР: Визуализация обработки шлицевого валаСкачать

Невероятный процесс обработки сверхтяжелых валов самые большие в мире токарные станки в эксплуатацииСкачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

8. Построение операций механической обработкиСкачать

Обработка длинного вала (Колонна) на токарном советском станкеСкачать

Процесс обработки коленчатого вала в зажимных приспособлениях от SMW AutoblokСкачать

Полный цикл изготовления Вал-ШестерниСкачать

Изготовление валаСкачать