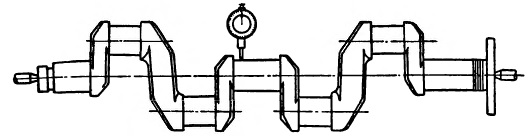

Рис. Проверка прогиба коленчатого вала.

Прогиб вала определяют индикатором в призмах, установленных на контрольной плите, или в центрах токарного станка. При этом штифт индикатора должен находиться не на середине шейки, а на ее конце, иначе эллипсность шейки даст искаженное представление о величине прогиба вала. Вал правят в холодном состоянии под прессом путем нажима на среднюю шейку через медную или латунную прокладку. Правка считается законченной, когда биение вала равно не более 0,03—0,05 мм.

Чтобы определить величину эллипсности и конусности, каждую шейку измеряют микрометром в трех местах: у галтелей и посредине в двух взаимно перпендикулярных плоскостях — по оси кривошипов и перпендикулярно им.

Размер, под который нужно шлифовать шейку, определяется наименьшим диаметром, полученным в результате измерения, с учетом установленных ремонтных размеров для данного вала. Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Шейки шлифуют на специальном круглошлифовальном станке. При отсутствии специального станка шлифование можно производить на токарном станке при помощи супортно-шлифовального приспособления. При шлифовании коренных шеек на токарном станке вал устанавливают в центрах станка.

Рис. Установка вала в центросместителе:

1 — планшайба; 2 — противовесы; 3 и 4 — центросместители.

Для шлифования шатунных шеек коленчатый вал помещают в центросместителе, установленном на станке. При этом ось вращения будет проходить по оси крайних шатунных шеек. После обработки крайних шеек вал устанавливают в центросместителе таким образом, чтобы ось вращения проходила по оси средних шатунных шеек, и так попарно обрабатывают все шейки.

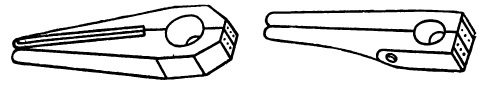

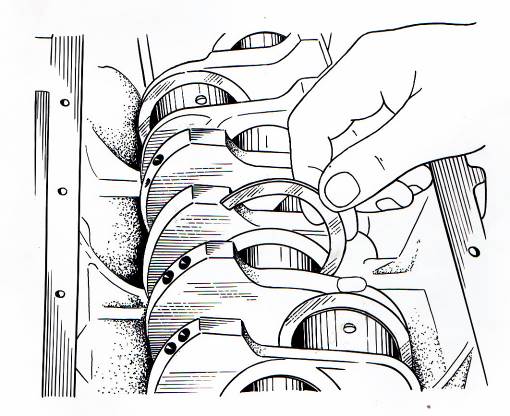

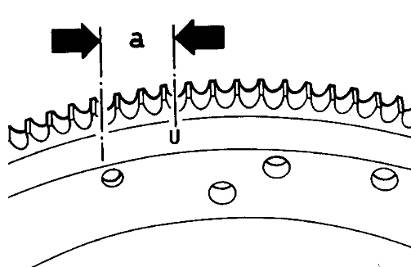

Рис. Жимки для полирования шеек коленчатого вала.

В процессе шлифования следует применять охлаждающую жидкость, состоящую из 500 г кальцинированнной соды и 12 л воды. Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

Видео:Дефектовка коленвалаСкачать

Проверка технического состояния и ремонт коленчатого вала

Для обеспечения селективной сборки двигателя блок двигателя и коленчатый вал по размерам постелей и шеек коленчатого вала разбиваются на группы и маркируется буквами.

Перед проверкой технического состояния коленчатого вала необходимо выполнить перечисленные ниже операции.

Тщательно протереть коленчатый вал растворителем, бензином или керосином и убедиться в отсутствии на шейках следов неравномерного изнашивания, трещин, задиров, рисок и следов коррозии. Степень износа поверхности вала может быть проверена с помощью медной шайбы или монеты. Для этого необходимо несколько раз потереть шайбой (монетой) по поверхности шейки. Если на шейке остаются частички меди, значит, она изношена и должна быть перешлифована. С меньшей достоверностью наличие следов износа на шейках коленчатого вала определяют проведя по ним пальцем руки без нажима.

После проверки прочищают все масляные каналы используя проволочную или жесткую волосяную щетку. Удаляют заглушки с каналов системы смазки, промывают каналы моющим раствором или керосином, продувают сжатым воздухом, обработать зенкером гнезда заглушек и устанавливают новые заглушки, зачеканив их в нескольких точках керном. Чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках, необходимо снять фаски с отверстий масляных каналов.

Если производится шлифование коленчатого вала, вышеуказанные операции выполняются после него. Незначительные неровности на шейках можно зачистить шлифовальной шкуркой или бруском мелкой зернистости.

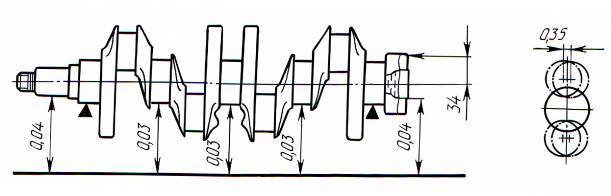

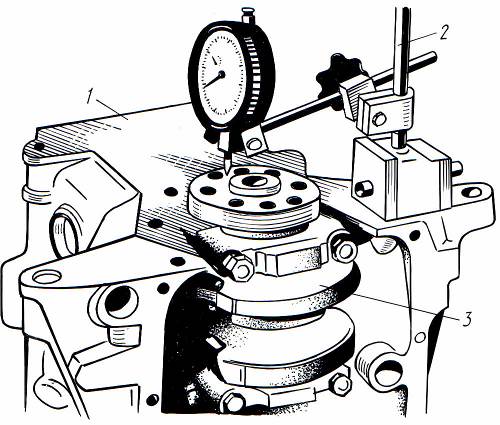

Коленчатый вал проверяют, установив его на две призмы. При этом проверяют радиальное биение коренных шеек (рис. 4.24), а также смещение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек, и неперпендикулярность торцевой поверхности фланца по отношению к оси коленчатого вала.

Рис. 4.24. Проверка коленчатого вала

Биение проверяют по средней коренной шейке. Оно должно быть не более 0,025…0,060 мм (в зависимости от модели двигателя).

Если шейки вала имеют глубокие риски, неравномерный износ, задиры и овальность свыше 0,05 мм, их шлифуют до ближайшего ремонтного размера с определенным уменьшением по диаметру относительно номинального размера (в автомобилях ВАЗ, “Фиат”, “Форд”, “Тойота”, как правило, на 0,25, 0,50, ,75 и 1,00 мм) с последующим полированием алмазной пастой или пастой ГОИ и промывкой масляных каналов.

Чтобы иметь информацию о размерах шеек коленчатого вала, на первой его щеке указывают уменьшение диаметра коренных и шатунных шеек (например, “К 0,25”, “Ш 0,50” в автомобилях ВАЗ), их класс (0, 1, 2, 3 в автомобилях “Тойота”) или наносят риски, обозначающие ремонтный размер (в автомобилях БМВ одна риска — 1-й ремонтный диаметр, две — 2-й и т. д.).

Читайте также: Как определить угловую скорость вращения вала

Шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников, если установка стандартных подшипников номинального размера не обеспечивает требуемый радиальный зазор. Можно перешлифовать только коренные или только шатунные шейки, либо те и другие одновременно. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, но ремонтные размеры одноименных шеек (коренных или шатунных) не должны различаться.

При шлифовании шеек должны соблюдаться следующие условия:

· не допускается касание шлифовальным кругом боковых поверхностей шейки (это может увеличить осевой люфт шатунов, что приведет к появлению стуков в шатунных подшипниках);

· конечный размер шеек должен быть с допуском +0,01…0,015 мм;

· непараллельность шатунных шеек относительно коренных на всей длине шатунной шейки — не более 0,015 мм;

· овальность и конусность шеек — не более 0,005 мм;

· шероховатость поверхности коренных шеек — не более 0,02 мкм;

· биение центральной коренной шейки — не более 0,02 мм.

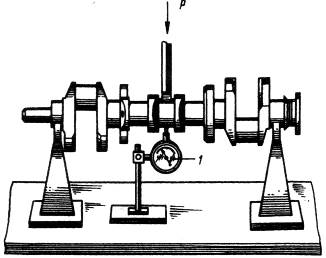

Чрезмерный изгиб коленчатого вала (биение средней коренной шейки относительно крайних) устраняют правкой на прессе. Вал устанавливают крайними коренными шейками на призмы, а штоком пресса через медную или латунную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу (рис.). При этом прогиб должен быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение 2…4 мин. После проверки рекомендуется подвергнуть вал термической обработке — нагреть до 180…200 ° С и выдержать при этой температуре в течение 5…6 ч. После правки вал снова следует проверить на биение.

Рис. Правка коленчатого вала:

1 – индикатор; Р – усилие пресса

После установки коленчатого вала в блок цилиндров необходимо проверить его осевой люфт. Люфт не должен превышать допустимых значений производителя, в противном случае шатун будет клинить на шейке вала. В это случае шатунные подшипники будут иметь характерный «диагональный» износ.

На блок устанавливают кронштейн с индикатором часового типа таким образом, чтобы его ножка упиралась во фланец вала (рис. 4.25). Перемещая вал вверх или вниз (например, отвертками), измеряют люфт. В автомобилях ВАЗ-2109 он должна находиться в пределах 0,06…0,26 мм, “Опель Рекорд” с двигателем 21D – 0,030…0,130 мм, “Опель Рекорд” с двигателем 20S – 0,043…0,156, БМВ – 0,085…0,174 мм, “Ауди 80D”, “Фольксваген” – 0,07…0,17 мм. Предельный осевой люфт для всех двигателей – 0,35… 0,37 мм.

Рис. 4.25. Проверка осевого люфта коленчатого вала индикатором часового типа:

1 – блок цилиндров; 2 – крепление индикатора; 3 – коленчатый вал

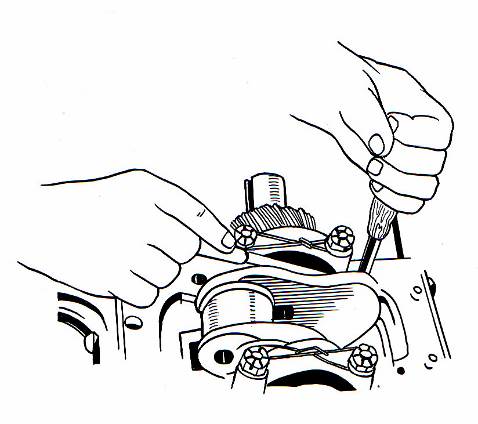

При отсутствии индикатора осевой люфт с меньшей точностью можно измерить с помощью набора щупов. Для этого вставляют отвертку между первым кривошипом вала и передней стенкой блока цилиндров (рис. 4.26) и, действуя ею как рычагом, отжимают вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Если люфт оказывается больше нормы, его регулируют с помощью полуколец, заменив старые полукольца новыми или установив полукольца увеличенной толщины (рис. 4.27).

Рис. 4.26. Проверка осевого люфта коленчатого вала щупом

Рис. 4.27. Установка упорных полуколец коленчатого вала в гнезда среднего коренного подшипника

После ремонта коленчатый вал собирается с теми же маховиком и сцеплением, которые стояли на нем до ремонта. Сцепление необходимо устанавливать на маховик по заводским меткам или меткам, нанесенным твердым предметом на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления с помощью ведущего вала от старой коробки передач или специальной оправки. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика.

На ступице коленчатого вала могут быть риски, а на поверхности шейки под сальник – задиры, которые устраняются шлифованием.

Сальники должны заменяться при каждой разборке двигателя независимо от их состояния.

Маховик двигателя может иметь следующие повреждения: износ, риски, задиры и микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, повреждение резьбы в отверстиях, появление цвета побежалости.

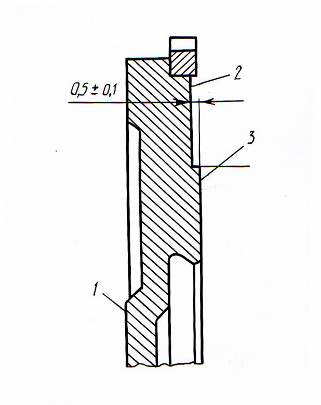

На поверхности маховика, прилегающей к фланцу коленчатого вала (рис. 4.28), и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Неплоскостность поверхности 3 должна находиться в пределах 0,06…0,1 мм.

1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – место проверки поверхности для крепления сцепления; 3 – место проверки биения опорной поверхности ведомого диска сцепления

Неплоскостность проверяется с помощью щупа при установке маховика на поверочную плиту. Царапины и задиры на поверхности 3 удаляются протачиванием со снятием слоя металла толщиной не более 1 мм с последующей зачисткой абразивной шкуркой. При этом протачивают также и поверхность 2, не затрагивая зубчатый венец и выдерживая размер (0,5±0,1) мм. При протачивании необходимо обеспечить параллельность указанных поверхностей относительно поверхности 1, прилегающей к фланцу коленчатого вала. Непараллельность не должна превышать 0,1 мм.

Читайте также: Из за чего мог сломаться компрессор для автомобиля

Торцевое биение маховика проверяется по крайним точкам поверхностей 2 и 3 после установки маховика на оправку и центровки его по посадочному отверстию. Оно не должно превышать 0,1 мм.

Если маховик имеет цвет побежалости на поверхности 3 под ведомый диск сцепления, необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н×м (60 кг×см) и сдвигаться в осевом направлении при усилии 3,9 кН (400 кгс).

При небольшом износе торцов зубьев маховика достаточно зачистить торцы на шлифовальном станке. При выкрашивании зубьев и значительном их износе по длине зубчатый венец подлежит замене. Учитывая то, что у зубчатого венца торцы зубьев изнашиваются со стороны входа в зацепление шестерни стартера и боковые стороны зубьев на дуге 200…230 мм, при отсутствии нового венца можно использовать старый. Для этого спрессованный венец поворачивают на 180 вокруг вертикальной оси и на 90 вокруг оси вращения. Чтобы облегчить напреcсовку нового венца, рекомендуется нагреть его до температуры 180…220 С. Во избежание возникновения отпуска зубьев не следует превышать указанную температуру.

После замены зубчатого венца маховик необходимо статически отбалансировать путем высверливания лишнего металла со стороны крепления сцепления. Высверливаемые отверстия должны иметь глубину не более 15 мм, а дисбаланс маховика не должен превышать 35 г×см.

Если устанавливается новый маховик, на нем может быть только метка для установки первого поршня в ВМТ. В этом случае необходимо наносить на маховике метку для установки угла опережения зажигания согласно рекомендаций предприятия-изготовителя.

Рис. Метки для нового маховика:

i – наносимая метка для установки зажигания; u – заводская метка для установки первого поршня в ВМТ

Видео:Ремонт коленчатого вала автомобиля IVECOСкачать

Коленвал: разновидности, диагностика и ремонт неисправностей

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Видео:Как проводится дефектовка коленчатых валовСкачать

Устройство коленвала

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Видео:Ремонт коленчатого валаСкачать

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Читайте также: Сварка карданного вала своими руками

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Видео:YAMAHA VIKING 540, Дефектовка и ремонт коленчатого вала!Скачать

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Видео:Ремонт коленчатого вала, расточка под полукольцо.Скачать

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Видео:РЕМОНТ ШЕЙКИ КОЛЕНВАЛА: СВАРКА + ШЛИФОВКА. Минск. AvtoPro.byСкачать

Последовательность работ по замене коленчатого вала

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

"МИНСК-Лидер" Ремонт коленчатого вала когда нет шатуна ЧТО ДЕЛАТЬ ???Скачать

Восстановление шеек коленвала наплавкойСкачать

Рихтовка коленваловСкачать

Проверка коленчатого вала на твердость и биениеСкачать

Дефектовка коленчатых валовСкачать

Шлифовка коленчатого вала | Восстановление работоспособности двигателя | МеханикаСкачать

Ремонт коленвала двигателя. Шлифовка коленвала на станке AMC-SCHOU (K1500-U)Скачать

Мотоцикл Днепр Эскорт 750. Ремонт коленчатого валаСкачать

ДЕФЕКТОВКА КОЛЕНВАЛА.Скачать

РЕМОНТ ПОСТЕЛИ КОЛЕНЧАТОГО ВАЛА | Восстановление работоспособности двигателя | МеханикаСкачать

Ремонт коленчатого валаСкачать

Ремонт постели коленчатого вала.flvСкачать