4.1. Эксплуатация газовых компрессоров должна соответствовать «Правилам устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах».

4.2. Компрессорные установки, работающие на взрывоопасном газе, необходимо продувать инертным газом:

а) перед пуском;

б) после ремонта;

в) после вскрытия для осмотра или ремонта хотя бы одного узла, работающего в среде взрывоопасного газа;

г) после длительной остановки.

4.3. Остановка компрессорной установки на ремонт или на длительное время должна осуществляться после продувки ее оборудования инертным газом, затем воздухом, если она работает на взрывоопасном газе, и только воздухом, если она. работает на токсичном невзрывоопасном газе.

4.4. Перед пуском компрессора с местного щита управления машинист обязан дать предупредительный сигнал начальнику смены или оператору о пуске компрессора и только после получения ответного сигнала, подтверждающего готовность технологической линии и разрешающего пуск компрессора, можно включить двигатель.

Непосредственно перед пуском компрессора должен быть включен предупредительный сигнал обслуживающего персонала.

4.5. Аварийная остановка должна быть осуществлена немедленно без разгрузки компрессора.

Неработающая компрессорная установка должна быть отключена от газовых коллекторов и давление с нее снято. После аварийной остановки компрессора немедленно перекрыть задвижки на линиях, соединяющих его с коллекторами, и сбросить давление во всей газовой системе установки.

4.6. Наладку компрессоров, предназначенных для сжатия газов, осуществлять только на воздушной среде, после чего при переводе компрессора на газ продуть инертным газом холодильники и трубопроводы, пустив компрессор в работу на инертном газе без давления в течение 10 мин. В трубопроводах не должно быть непродуваемых участков. Только после такой продувки допускается работа компрессора на газе в рабочем режиме.

4.7. Во время работы на воздушной среде проверить и, в случае необходимости, отрегулировать количество смазки, подаваемой лубрикатором в каждую точку.

4.8. Предохранительные клапаны газовых компрессоров должны проверяться в соответствии с утвержденным предприятием графиком, но не реже одного раза в 6 месяцев, при условии исключения возможности примерзания, прикипания или забивания клапана.

Видео:Техническое обслуживание винтового компрессора: замена масла и фильтров в компрессореСкачать

Техническое обслуживание компрессора

Техническое обслуживание установки заключается в постоянном наблюдении за работой ее механизмов, проверке технического состояния, очистке, смазке, подтягивании резьбовых соединений и регулировке.

Для заказа технического обслуживания, или консультации по необходимости проверки компрессора свяжитесь с нашими технологами.

Техническое обслуживание компрессора подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течение, или после рабочей смены;

- плановое техническое обслуживание, выполняемое после отработки компрессорной установки: 250 часов — ТО-1; 500 часов — ТО-2.

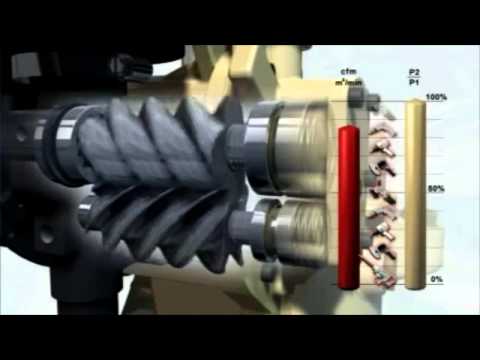

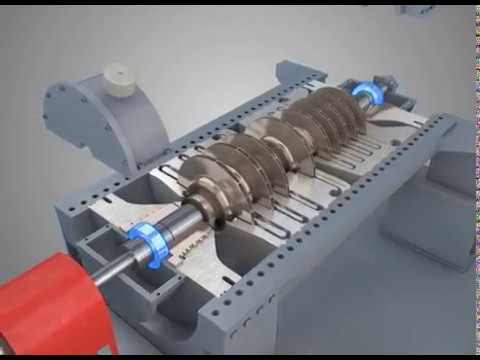

Видео:Работа винтового компрессора, его принцип действия и устройство.Скачать

Ежесменное техническое обслуживание

В состав ежесменного технического обслуживания входят работа по проведению необходимой смазки компрессора и подготовке его к передаче при смене бригад, а также работы, связанные с контрольным осмотром перед пуском компрессора, цель которых проварить исправность действия его рабочих органов.

Во время ежесменного технического обслуживания, кроме мер, указанных в разделе “Подготовка к работе и порядок работы”, следует:

При работающем компрессоре:

- проверить нет ли посторонних шумов. В случае обнаружения -остановить компрессор до установления причины неисправности а ее устранения;

- проверить герметичность трубопроводов сжатого воздуха и их соединение. При, обнаружении утечки воздуха устранить причину неисправности;

- слить конденсат из ресивера, открыв сливную пробку. Сжатый воздух одновременно продует ресивер и масловдагоотделитель;

- Проверить, нет ли заеданий при открывании предохранительного клапана, четко ли и герметично ли он закрывается. Обнаруженное заедание устранить.

После остановки компрессора:

- проверить, нет ли течи масла из компрессора. При обнаружении устранить причину неисправности;

- очистить установку от пыли и грязи;

- проверить уровень масла з картере, В случае необходимости — долить. При обнаружении загрязнения масла, потери им смазывающих свойств или интенсивного потемнения — сменить масло.

Видео:Как ухаживать за компрессором? Обучающее видеоСкачать

Плановое техническое обслуживание

В перечень работ по плановому техническому обслуживанию входят: очистка, мойка, ревизия и контроль за техническим состоянием узлов и деталей компрессора; крепление деталей, регулировка механизмов, узлов, заливка масла, выполнение мелких ремонтных работ.

Читайте также: Крышка компрессора мтз 82

При проведении планового технического обслуживания (TO-1), кроме операции ежесменного технического обслуживания, необходимо:

- подтянуть гайки шатунных болтов так, чтобы коленчатый зал компрессора проворачивался за маховик от руки;

- промыть фильтрующую сетку и корпус фильтра в бензине, тщательно продуть их струей сжатого воздуха до полного испарения бензина, смочить сетку маслом, применяемым для смазки компрессора, и залить масло в корпус фильтра;

- промыть фильтрующий элемент масловлагоотдэлителя (стакан, наполненный омедненными трубками) так же, как сетку и корпус фильтра; проверить работу предохранительного клапана, поджав регулировочным винтом пружину регулятора давления.

При проведении технического обслуживания (ТО-2), кроме операций ТО-1, необходимо:

- проверить и при необходимости подтянуть гайки: кропления маховика, крепления головки, крепления блока цилиндров, крепления нагнетательного трубопровода, крепления крышек и люка картера;

- сменить масло в картере компрессора. Промыть картер маловязким маслом (Индустриальное 20 или 30), для чего залить промывочное масло до верхнего уровня, дать компрессору поработать 3-5 мин на холостом ходу, а затем полностью слить масло;

- проверить натяжение приводных ремней, которые при нажатии рукой должны прогибаться в средней части не более чем на 15-20 мм. При необходимости отрегулировать натяжение.

Видео:Пять ошибок в ремонтах винтового компрессораСкачать

ТЕМА 9. ПУСКОНАЛАДКА, ИСПЫТАНИЕ, ЭКСПЛУАТАЦИЯ, ОБСЛУЖИВАНИЕ КУ И ГПА

| Сайт: | MOODLE КНИТУ (КХТИ) Казанский Национальный Исследовательский Технологический Университет Дистанционное Образование. |

| Курс: | Компрессорные установки и газоперекачивающие агрегаты |

| Книга: | ТЕМА 9. ПУСКОНАЛАДКА, ИСПЫТАНИЕ, ЭКСПЛУАТАЦИЯ, ОБСЛУЖИВАНИЕ КУ И ГПА |

Видео:Техническое обслуживание компактного винтового компрессора Bitzer CSH 8571-140Скачать

Оглавление

Видео:Как провести техническое обслуживание винтовых компрессоров FINIСкачать

1. 9.1. Пуско-наладка, испытание, сдача КУ и ГПА в эксплуатацию

Пуско-наладка, испытание, сдача КУ и ГПА в эксплуатацию является завершающей фазой монтажных работ. Однако испытанию должны предшествовать пусконаладочные работы. К началу этих работ должны быть завершены все монтажные работы, налажена подача электроэнергии и охлаждающей воды, обеспечена работа вентиляции, канализации, а в зимнее время и системы отопления.

Подготовка к первому пуску включает проверку правильности монтажа и приведение в рабочее состояние систем газовых коммуникаций, смазки, уплотнений, контрольно-измерительных приборов, средств автоматизации, управления и предпусковой ревизии механизмов движения привода и компрессора.

Подготовка системы газовой коммуникации включает контроль выполнения всех монтажных работ по документам, испытания на прочность и плотность. Проверяют всасывающий и нагнетательный трубопроводы, фильтры на отсутствие посторонних предметов, сняты ли заглушки, удалена ли вода после испытаний на прочность. Затем проверяют запорно-регулирующую арматуру как внешним осмотром на комплектность, так и приводя в действие с пульта управления. При этом необходимо отметить положения регулирующих органов арматуры и соответствие их с рабочей документацией, а также плавность работы механизмов движения. Также необходимо проверить срабатывание предохранительных клапанов. После выполнения этих работ необходимо осуществить продувку системы сухим чистым воздухом или азотом, и система готова к пуску.

Подготовка систем смазки и уплотнений включает проверку правильности монтажа, комплектности и работоспособности запорно-регулирующей арматуры, контрольно-измерительных приборов. Также проверяется наличие масла в системе, работоспособность масляных насосов. После этого начинают прокачку системы, включив насосы. Если насосы имеют привод от механизма движения компрессора, то прокачку осуществляют пусковым насосом. При прокачке по контрольным маслоуказателям либо ослаблением разъемных соединений, либо ощупью по нагреванию узла проверяют поступление масла ко всем смазочным точкам. Также необходимо проверить слив масла из трубопроводов в маслобак или картер компрессора. Чистоту прокачиваемого масла контролируют установкой сетки с марлевой салфеткой в одном из фланцевых соединений на нагнетательной линии насоса. Прокачку ведут до тех пор, пока салфетка не будет оставаться чистой. После этого промывают фильтры и заменяют его элементы.

При прокачке следует проверить работу редукционного клапана и настроить его на соответствующее по документации давление. В системе уплотнения необходимо также проверить работу гидравлического или газового затвора и поддержания перепада давления между уплотняемым газом и затворной средой. По окончании промывки масло сливают из системы и заправляют свежим маслом, а слитое масло отправляют на регенерацию.

Читайте также: Компрессор кондиционера автомобильный msg

Подготовка системы контрольно-измерительных приборов, средств автоматизации и управления осуществляется параллельно с подготовкой вышерассмотренных систем. Проверка пломб, визуальный осмотр, непосредственное включение запорно-регулирующей арматуры, а где невозможно прямое включение, то его имитация позволяет своевременно определить и отладить эти системы.

Также проверяют механизмы движения компрессора совместно с приводом. Для этого проводят ревизию всех узлов механизма движения, особо обращая внимание на подшипники, уплотнения, зубчатое зацепление передач и муфты. Затем при работающей системе смазки производят ручную прокрутку всего механизма движения компрессора и привода, осуществляя при этом слуховой контроль.

После выполнения этих работ можно приступать к пуску КУ или ГПА. Предварительно на холостом ходу испытывается основной электродвигатель. Для этого его отсоединяют от промежуточной передачи разборкой муфтового соединения. Включают системы смазки, охлаждения двигателя и производят пробный пуск. После набора ротором достаточной скорости вращения, электродвигатель выключают и проверяют состояние её подшипников. После наладки работы основного электродвигателя осуществляют сборку муфты и приступают к пуску КУ в целом.

Пуск осуществляют по заранее разработанному алгоритму, где обычно указывается последовательность включения оборудования, запорно-регулирующей арматуры и систем установки. После выполнения предпусковых приготовлений обычно на операторском пульте загорается табло «Компрессор готов к пуску». После этого можно осуществить пробный пуск компрессора, нажав на соответствующую кнопку.

Пробный пуск – это по существу кратковременная работа механизма движения компрессора в неустановившемся режиме, что создает повышенные нагрузки на основные детали. При этом часто удается выявить внутренние пороки деталей, и даже нарушение целостности некоторых из них не приводит к аварии благодаря быстрой остановке. Поэтому после остановки производят ревизию компрессора: осматривают основные детали несущие нагрузку, рабочие поверхности подшипников и уплотнений, проверяют крепления узлов и деталей друг к другу, элементов КА, КУ, ГПА к фундаменту, производят вновь сборку. Если после пробного пуска пришлось устранить существенные недоделки (например, заменить подшипник), то пробный пуск необходимо повторить. В случае устранения мелких недоделок, например, при подчистке рабочей поверхности подшипника, можно сразу приступить к обкатке компрессора на холостом ходе.

Обкатка компрессора на холостом ходе должна проводиться не менее одного часа. Иногда длительность обкатки составляет до 24 часов. За время обкатки трущиеся узлы компрессора нагреваются до рабочей температуры. При этом происходит расконсервация его внутренних узлов и деталей. Время обкатки обычно указано в инструкции по монтажу и эксплуатации. После обкатки производят полную ревизию механизмов движения компрессора. При отсутствии существенных неполадок после сборки проводят предварительные испытания КУ, ГПА под нагрузкой.

Для проведения предварительных испытаний после пуска, если компрессор работает нормально на холостом ходу, начинают повышать давление нагнетания, закрывая байпасный клапан КУ, ГПА. Давление нагнетания рекомендуется повышать плавно с остановками при 25, 50, 75 и 100 % от рабочего давления. В каждом режиме следует отработать не менее двух часов. Необходимо следить за основными параметрами компрессора (расход, давление и температура газа на входе, по ступеням и на нагнетании) и показателями его технического состояния (давление и температура охлаждающей воды, масла в системе смазки и уплотнений, вибрационное состояние основных деталей, узлов и т.д.). Неполадки, возникающие при испытании под нагрузкой, разрешается устранять только после снятия нагрузки и остановки компрессора. Если результаты предварительного испытания положительны, то после ревизии приступают к испытаниям компрессора под полной нагрузкой. Длительность испытания зависит от типа и марки компрессора и обычно указывается в технической документации на компрессор.

Читайте также: Шпилька зил крепления компрессора

Компрессоры, сжимающие пожароопасные, токсичные и взрывоопасные газы в основном испытываются на воздухе, азоте или на модельном газе, который состоит из специально подобранной смеси. Выбор газа осуществляется на основе термогазодинамических требований и должен создать условия, близкие к рабочему газу, а также обеспечить безопасность испытаний.

Компрессор, прошедший непрерывные испытания, подвергают ревизии. При этом осуществляют визуальный контроль всех взаимодействующих деталей и узлов, проверяют крепления всех элементов и устраняют выявленные неполадки. Также рекомендуется заменить фильтры и масло. Затем производят сборку компрессора. Правильность сборки проверяется контрольным испытанием, после чего подписывается акт о проведении этих испытаний. К акту прилагается монтажно-техническая документация, подтверждающая полноту и качество выполнения работ.

Под наладкой КУ понимают выполнение работ по устранению неполадок, возникающих в период пуска и испытаний. В результате наладочных работ компрессорная установка приводится в работоспособное состояние.

Неисправности компрессоров, возникающие при наладке, достаточно разнообразны и не всегда очевидны. Поэтому на вопросы диагностики и устранение неисправностей необходимо обратить внимание при проведении лабораторных занятий. Все работы, связанные с пуско-наладкой, необходимо записывать в специальный или эксплуатационный журнал.

После завершения пусконаладочных работ и подписания акта приемки начинается этап эксплуатации и обслуживания КУ. В условиях производства четко различаются две сферы хозяйствования [[1]], которым соответствуют две службы – эксплуатации и обслуживания оборудования. Служба эксплуатации эксплуатирует оборудование на основании соответствующих правил, положений, инструкций и т.д., при этом осуществляет непрерывный круглосуточный контроль, а служба обслуживания следит за состоянием оборудования, устанавливает диагноз, “лечит” и совершенствует его.

Для большей четкости изложения основных целей и задач этих служб в дальнейшем используем термины “Технологическая служба” и “Техническая служба”. Кроме того, в КС имеются также “Вспомогательные службы”, предназначенные для обеспечения её жизнедеятельности.

При эксплуатации компрессорные установки, ГПА могут находиться в следующих состояниях:

- Работа. КУ, ГПА в этом состоянии находится под нагрузкой, т.е. осуществляет перекачку газа в сеть;

- Горячий резерв. На КУ, ГПА выполнены и непрерывно поддерживаются все предпусковые условия, она готова к моментальному пуску. Длительность нахождения в данном состоянии до 30 суток, после чего проводится техобслуживание в соответствии с инструкцией по эксплуатации;

- Резерв. На КУ, ГПА выполнены и непрерывно поддерживаются предпусковые условия, обеспечивающие запуск не позднее, чем через два часа после поступления команды (допускается выполнение операций техобслуживания, обеспечивающих выполнение этого условия). Длительность нахождения в данном состоянии до 100 суток, после чего следует провести комплексное опробование работоспособности ГПА;

- Техническое обслуживание. Агрегат находится в работоспособном состоянии, но на нем проводятся операции техобслуживания, предусмотренные эксплуатационной документацией. Периодичность и длительность нахождения в этом состоянии определяется технической и нормативной документацией;

- Ремонт. Агрегат находится в неработоспособном состоянии, на нем производят плановые или аварийные ремонты в соответствии с ремонтной документацией. Различают три вида ремонтов: текущий ремонт, который осуществляется по истечении 8000, средний ремонт – по истечении 16000, а капитальный ремонт – по истечении 32000 часов наработки. Точные сроки и объемы ремонтных работ определяются планом-графиком, технической и нормативной документацией;

- Консервация. На агрегате проведены работы, обеспечивающие его сохранность до двух лет и способность к восстановлению в течение не более 30 суток до работоспособного состояния и готовности к эксплуатации. Консервацию и восстановление проводят в соответствии с технической и нормативной документацией.

Нахождение ГПА или КУ в одном из состояний определяется режимами работы магистрального газопровода или технологической установки, наличием резервных агрегатов и указаниями диспетчерской службы.

Установки в состояниях 1–4 находятся в распоряжении технологической службы, а в состоянии 4 частично и в состояниях 5, 6 полностью находятся в распоряжении технической службы.

[1] Микаэлян Э.А. Эксплуатация газотурбинных газоперека-чивающих агрегатов компрессорных станций газопроводов.– М.: Недра, 1994.– 304 с.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Как работает центробежный газовый компрессорСкачать

Обслуживание компрессора, замена масла и чистка фильтров.Скачать

Техническое обслуживание компрессора TRIUMPH | ВСЕ НЮАНСЫ РЕМОНТА ОТ А ДО Я | ПОЛЕЗНО ЗНАТЬ! СМОТРИ!Скачать

Техническое обслуживание компрессора AirpolСкачать

Устройство и принцип работы винтового компрессораСкачать

Техническое обслуживание винтового компрессора Atlas Copco GA26 по плану ТО-B (4000 часов).Скачать

Техническое ОБСЛУЖИВАНИЕ винтового компрессора #MYCOM 320 VLD (сборка, замена деталей)Скачать

Центробежный компрессорСкачать

Вебинар Техническое обслуживание и расходные материалы компрессоровСкачать

Структура поршневого холодильного компрессора BitzerСкачать

Обслуживание компрессора, замена масла и фильтра. Компрессор плохо качает. Поиск причины и ТО.Скачать

Техническое обслуживание компрессора TriumphСкачать

Сколько заливать масла в воздушный компрессор?Скачать

ТО компрессора DALI. Сервисное обслуживание, сброс сервисного уведомленияСкачать