Для обеспечения селективной сборки двигателя блок двигателя и коленчатый вал по размерам постелей и шеек коленчатого вала разбиваются на группы и маркируется буквами.

Перед проверкой технического состояния коленчатого вала необходимо выполнить перечисленные ниже операции.

Тщательно протереть коленчатый вал растворителем, бензином или керосином и убедиться в отсутствии на шейках следов неравномерного изнашивания, трещин, задиров, рисок и следов коррозии. Степень износа поверхности вала может быть проверена с помощью медной шайбы или монеты. Для этого необходимо несколько раз потереть шайбой (монетой) по поверхности шейки. Если на шейке остаются частички меди, значит, она изношена и должна быть перешлифована. С меньшей достоверностью наличие следов износа на шейках коленчатого вала определяют проведя по ним пальцем руки без нажима.

После проверки прочищают все масляные каналы используя проволочную или жесткую волосяную щетку. Удаляют заглушки с каналов системы смазки, промывают каналы моющим раствором или керосином, продувают сжатым воздухом, обработать зенкером гнезда заглушек и устанавливают новые заглушки, зачеканив их в нескольких точках керном. Чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках, необходимо снять фаски с отверстий масляных каналов.

Если производится шлифование коленчатого вала, вышеуказанные операции выполняются после него. Незначительные неровности на шейках можно зачистить шлифовальной шкуркой или бруском мелкой зернистости.

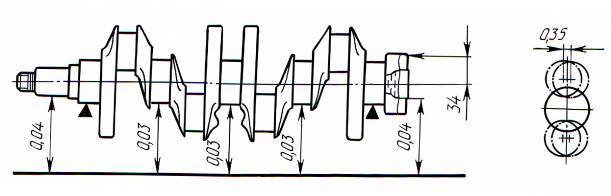

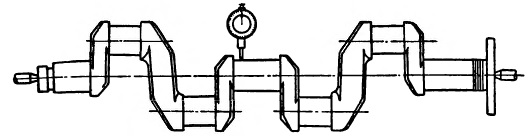

Коленчатый вал проверяют, установив его на две призмы. При этом проверяют радиальное биение коренных шеек (рис. 4.24), а также смещение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек, и неперпендикулярность торцевой поверхности фланца по отношению к оси коленчатого вала.

Рис. 4.24. Проверка коленчатого вала

Биение проверяют по средней коренной шейке. Оно должно быть не более 0,025…0,060 мм (в зависимости от модели двигателя).

Если шейки вала имеют глубокие риски, неравномерный износ, задиры и овальность свыше 0,05 мм, их шлифуют до ближайшего ремонтного размера с определенным уменьшением по диаметру относительно номинального размера (в автомобилях ВАЗ, “Фиат”, “Форд”, “Тойота”, как правило, на 0,25, 0,50, ,75 и 1,00 мм) с последующим полированием алмазной пастой или пастой ГОИ и промывкой масляных каналов.

Чтобы иметь информацию о размерах шеек коленчатого вала, на первой его щеке указывают уменьшение диаметра коренных и шатунных шеек (например, “К 0,25”, “Ш 0,50” в автомобилях ВАЗ), их класс (0, 1, 2, 3 в автомобилях “Тойота”) или наносят риски, обозначающие ремонтный размер (в автомобилях БМВ одна риска — 1-й ремонтный диаметр, две — 2-й и т. д.).

Шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников, если установка стандартных подшипников номинального размера не обеспечивает требуемый радиальный зазор. Можно перешлифовать только коренные или только шатунные шейки, либо те и другие одновременно. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, но ремонтные размеры одноименных шеек (коренных или шатунных) не должны различаться.

При шлифовании шеек должны соблюдаться следующие условия:

· не допускается касание шлифовальным кругом боковых поверхностей шейки (это может увеличить осевой люфт шатунов, что приведет к появлению стуков в шатунных подшипниках);

· конечный размер шеек должен быть с допуском +0,01…0,015 мм;

· непараллельность шатунных шеек относительно коренных на всей длине шатунной шейки — не более 0,015 мм;

· овальность и конусность шеек — не более 0,005 мм;

· шероховатость поверхности коренных шеек — не более 0,02 мкм;

· биение центральной коренной шейки — не более 0,02 мм.

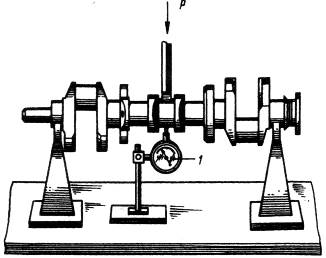

Чрезмерный изгиб коленчатого вала (биение средней коренной шейки относительно крайних) устраняют правкой на прессе. Вал устанавливают крайними коренными шейками на призмы, а штоком пресса через медную или латунную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу (рис.). При этом прогиб должен быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение 2…4 мин. После проверки рекомендуется подвергнуть вал термической обработке — нагреть до 180…200 ° С и выдержать при этой температуре в течение 5…6 ч. После правки вал снова следует проверить на биение.

Рис. Правка коленчатого вала:

1 – индикатор; Р – усилие пресса

После установки коленчатого вала в блок цилиндров необходимо проверить его осевой люфт. Люфт не должен превышать допустимых значений производителя, в противном случае шатун будет клинить на шейке вала. В это случае шатунные подшипники будут иметь характерный «диагональный» износ.

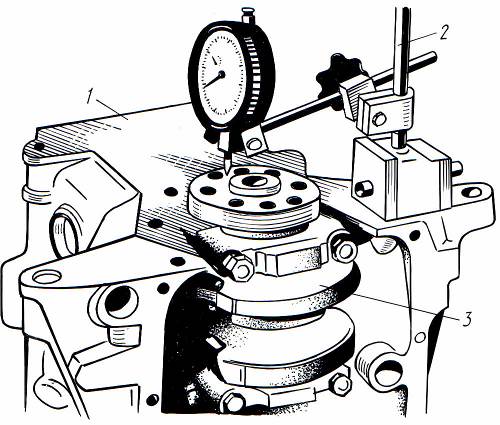

На блок устанавливают кронштейн с индикатором часового типа таким образом, чтобы его ножка упиралась во фланец вала (рис. 4.25). Перемещая вал вверх или вниз (например, отвертками), измеряют люфт. В автомобилях ВАЗ-2109 он должна находиться в пределах 0,06…0,26 мм, “Опель Рекорд” с двигателем 21D – 0,030…0,130 мм, “Опель Рекорд” с двигателем 20S – 0,043…0,156, БМВ – 0,085…0,174 мм, “Ауди 80D”, “Фольксваген” – 0,07…0,17 мм. Предельный осевой люфт для всех двигателей – 0,35… 0,37 мм.

Рис. 4.25. Проверка осевого люфта коленчатого вала индикатором часового типа:

1 – блок цилиндров; 2 – крепление индикатора; 3 – коленчатый вал

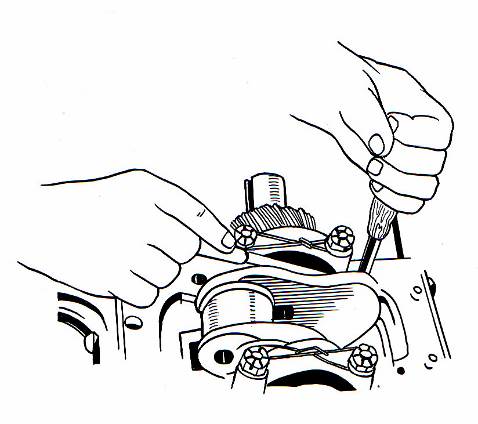

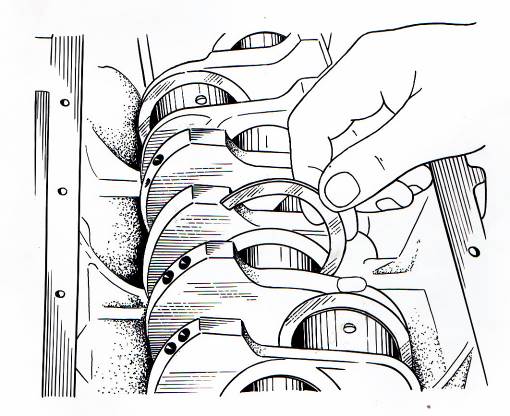

При отсутствии индикатора осевой люфт с меньшей точностью можно измерить с помощью набора щупов. Для этого вставляют отвертку между первым кривошипом вала и передней стенкой блока цилиндров (рис. 4.26) и, действуя ею как рычагом, отжимают вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Если люфт оказывается больше нормы, его регулируют с помощью полуколец, заменив старые полукольца новыми или установив полукольца увеличенной толщины (рис. 4.27).

Читайте также: Передача при которой оси вращения валов пересекаются под некоторым углом

Рис. 4.26. Проверка осевого люфта коленчатого вала щупом

Рис. 4.27. Установка упорных полуколец коленчатого вала в гнезда среднего коренного подшипника

После ремонта коленчатый вал собирается с теми же маховиком и сцеплением, которые стояли на нем до ремонта. Сцепление необходимо устанавливать на маховик по заводским меткам или меткам, нанесенным твердым предметом на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления с помощью ведущего вала от старой коробки передач или специальной оправки. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика.

На ступице коленчатого вала могут быть риски, а на поверхности шейки под сальник – задиры, которые устраняются шлифованием.

Сальники должны заменяться при каждой разборке двигателя независимо от их состояния.

Маховик двигателя может иметь следующие повреждения: износ, риски, задиры и микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, повреждение резьбы в отверстиях, появление цвета побежалости.

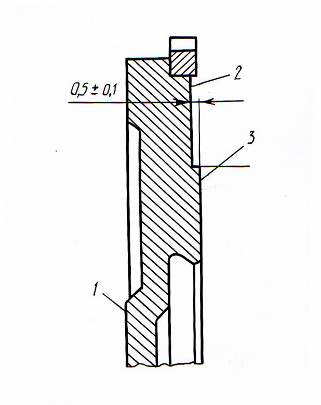

На поверхности маховика, прилегающей к фланцу коленчатого вала (рис. 4.28), и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Неплоскостность поверхности 3 должна находиться в пределах 0,06…0,1 мм.

1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – место проверки поверхности для крепления сцепления; 3 – место проверки биения опорной поверхности ведомого диска сцепления

Неплоскостность проверяется с помощью щупа при установке маховика на поверочную плиту. Царапины и задиры на поверхности 3 удаляются протачиванием со снятием слоя металла толщиной не более 1 мм с последующей зачисткой абразивной шкуркой. При этом протачивают также и поверхность 2, не затрагивая зубчатый венец и выдерживая размер (0,5±0,1) мм. При протачивании необходимо обеспечить параллельность указанных поверхностей относительно поверхности 1, прилегающей к фланцу коленчатого вала. Непараллельность не должна превышать 0,1 мм.

Торцевое биение маховика проверяется по крайним точкам поверхностей 2 и 3 после установки маховика на оправку и центровки его по посадочному отверстию. Оно не должно превышать 0,1 мм.

Если маховик имеет цвет побежалости на поверхности 3 под ведомый диск сцепления, необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н×м (60 кг×см) и сдвигаться в осевом направлении при усилии 3,9 кН (400 кгс).

При небольшом износе торцов зубьев маховика достаточно зачистить торцы на шлифовальном станке. При выкрашивании зубьев и значительном их износе по длине зубчатый венец подлежит замене. Учитывая то, что у зубчатого венца торцы зубьев изнашиваются со стороны входа в зацепление шестерни стартера и боковые стороны зубьев на дуге 200…230 мм, при отсутствии нового венца можно использовать старый. Для этого спрессованный венец поворачивают на 180 вокруг вертикальной оси и на 90 вокруг оси вращения. Чтобы облегчить напреcсовку нового венца, рекомендуется нагреть его до температуры 180…220 С. Во избежание возникновения отпуска зубьев не следует превышать указанную температуру.

После замены зубчатого венца маховик необходимо статически отбалансировать путем высверливания лишнего металла со стороны крепления сцепления. Высверливаемые отверстия должны иметь глубину не более 15 мм, а дисбаланс маховика не должен превышать 35 г×см.

Если устанавливается новый маховик, на нем может быть только метка для установки первого поршня в ВМТ. В этом случае необходимо наносить на маховике метку для установки угла опережения зажигания согласно рекомендаций предприятия-изготовителя.

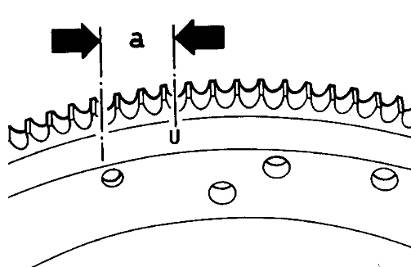

Рис. Метки для нового маховика:

i – наносимая метка для установки зажигания; u – заводская метка для установки первого поршня в ВМТ

Видео:болгаркой в двигательСкачать

Ремонт коленчатого вала

Основными дефектами коленчатого вала являются:

- прогиб;

- эллипсность и конусность коренных и шатунных шеек;

- царапины и выбоины на шейках;

- разработка отверстий под болты крепления маховика.

Рис. Проверка прогиба коленчатого вала.

Прогиб вала определяют индикатором в призмах, установленных на контрольной плите, или в центрах токарного станка. При этом штифт индикатора должен находиться не на середине шейки, а на ее конце, иначе эллипсность шейки даст искаженное представление о величине прогиба вала. Вал правят в холодном состоянии под прессом путем нажима на среднюю шейку через медную или латунную прокладку. Правка считается законченной, когда биение вала равно не более 0,03—0,05 мм.

Чтобы определить величину эллипсности и конусности, каждую шейку измеряют микрометром в трех местах: у галтелей и посредине в двух взаимно перпендикулярных плоскостях — по оси кривошипов и перпендикулярно им.

Размер, под который нужно шлифовать шейку, определяется наименьшим диаметром, полученным в результате измерения, с учетом установленных ремонтных размеров для данного вала. Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Шейки шлифуют на специальном круглошлифовальном станке. При отсутствии специального станка шлифование можно производить на токарном станке при помощи супортно-шлифовального приспособления. При шлифовании коренных шеек на токарном станке вал устанавливают в центрах станка.

Рис. Установка вала в центросместителе:

1 — планшайба; 2 — противовесы; 3 и 4 — центросместители.

Для шлифования шатунных шеек коленчатый вал помещают в центросместителе, установленном на станке. При этом ось вращения будет проходить по оси крайних шатунных шеек. После обработки крайних шеек вал устанавливают в центросместителе таким образом, чтобы ось вращения проходила по оси средних шатунных шеек, и так попарно обрабатывают все шейки.

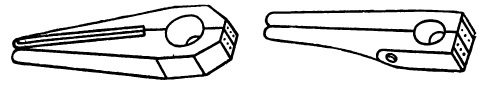

Рис. Жимки для полирования шеек коленчатого вала.

В процессе шлифования следует применять охлаждающую жидкость, состоящую из 500 г кальцинированнной соды и 12 л воды. Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

Читайте также: Сколько ехать от петрова вала до камышина

Видео:Hyunday уже не тот? Или нет?Скачать

Техническое обслуживание коленчатого вала двигателя

По времени проведения диагностирование бывает периодическое и непрерывное.

Периодическое диагностирование осуществляют через определенный пробег автомобиля.

Непрерывное диагностирование проводится водителем постоянно в процессе эксплуатации автомобиля.

В зависимости от решаемых задач диагностирование делят на два вида: Д-1 и Д-2.

При диагностировании Д-1, выполняемом, как правило, перед ТО-1 и в процессе его проведения, определяют техническое состояние агрегатов и узлов, обеспечивающих безопасность движения и пригодность автомобиля к эксплуатации.

При диагностировании Д-2, выполняемом, как правило, перед ТО-2, оценивается техническое состояние агрегатов, узлов, систем автомобиля, уточняются объем работ ТО-2 и потребность в ремонте.

Средствами диагностирования служат специальные приборы и стенды, предназначенные для измерения параметров.

Внешние средства диагностирования не входят в конструкцию автомобиля. К ним относятся стационарные стенды, переносные приборы и передвижные станции, укомплектованные необходимыми измерительными устройствами.

Встроенные средства диагностирования являются составной частью автомобиля. Это — датчики и приборы на панели приборов. Их используют для непрерывного или достаточно частого измерения параметров технического состояния, автомобиля. Более сложные средства встроенного диагностирования позволяют водителю постоянно контролировать состояние тормозных систем, расход топлива, токсичность отработавших газов, а также выбирать наиболее экономичные и безопасные режимы работы автомобиля или своевременно прекращать движение при аварийной ситуации.

Основные неисправности механизмов двигателя

Основными неисправностями двигателя являются: падение мощности; увеличение расхода топлива и смазочного материала; дымности выпуска; снижение давления конца такта сжатия; хлопки в карбюраторе или глушителе; стуки в двигателе.

Падение мощности двигателя и увеличение расхода топлива вызваны неисправностями систем питания и зажигания, накоплением нагара в камере сгорания, отложениями во впускной системе, наличием накипи и загрязнений в охлаждающей системе, неправильной регулировкой механизма газораспределения, пропуске воздуха через уплотнения впускной системы.

Повышенный расход смазочного материала и дымность выпуска двигателя при исправно работающей системе вентиляции картера наблюдаются при износе и поломке поршневых колец, потере ими упругости, износе канавок под поршневые кольца, износе и повреждении гильз цилиндров, подсосе смазочного материала через зазоры между стержнями клапанов и направляющими втулками, нарушении уплотнений коленчатого вала. На дымность выпуска двигателя большое влияние оказывают неисправности топливной аппаратуры.

Снижение давления в цилиндрах двигателя в конце такта сжатия происходит при износе поршневых колец и гильз цилиндров, неплотном прилегании клапанов к седлам, износе направляющих втулок клапанов, ослаблении затяжки гаек крепления головок цилиндров, повреждении прокладки головки цилиндров, нарушении зазоров в газораспределительном механизме. Резкое снижение давления (на 30. 40 %) свидетельствует о поломке колец или залегании их в поршневых канавках.

Хлопки в карбюраторе являются признаком неплотного закрытия впускных клапанов двигателя. Кроме того, вследствие неправильной регулировки карбюратора или засорения его жиклеров образуется обедненная горючая смесь, горение которой сопровождается также хлопками в карбюраторе. В случае сгорания в цилиндрах двигателя переобогащенной горючей смеси, а также неплотного закрытия впускного клапана при такте сжатия часть горючей смеси попадает в выпускную систему и сгорает там. В результате появляются хлопки в глушителе. Хлопки в карбюраторе и в глушителе могут быть обусловлены неправильно установленным зажиганием (раннее или позднее).

Стуки в двигателе появляются при поломке клапанных пружин и заедании клапанов, задирах на поверхностях гильз и поршней, увеличенных зазорах между стержнями клапанов и носками коромысел, износе поршневых пальцев, отверстий для них в бобышках поршней и во втулках верхних головок шатунов, износе шатунных и коренных подшипников. Стуки и даже полная остановка двигателя при выключении сцепления свидетельствуют об износе упорных шайб коленчатого вала. Стуки, вызванные перечисленными причинами, отличаются от детонационных стуков, обусловленных неправильной установкой угла опережения зажигания.

Утечка сжатого воздуха из цилиндра, когда его клапаны закрыты, характерна при износе колец, потере ими упругости, их закоксовывании или поломке, износе цилиндра или стенок поршневых канавок, потере герметичности клапанов и прокладки головки цилиндров. Утечки через прокладку головки цилиндров определяют по пузырькам воздуха, появляющимся в горловине радиатора или в полости разъема головки и блока.

Контроль технического состояния двигателя

Диагностирование технического состояния двигателя выполняют для вы-явления потребности в регулировке или ремонте после определенного пробега автомобиля или в следующих случаях: при снижении мощности; увеличении расхода топлива или смазочного материала; появлении стуков и дымления; падении давления смазочного материала; неравномерности работы цилиндров.

Техническое состояние двигателя в сборе контролируют осмотром и с помощью средств диагностирования. При осмотре двигателя можно обнаружить подстрекания смазочного материала, топлива, охлаждающей жидкости, а также явные дефекты и определить необходимость ТО или ремонта двигателя перед диагностированием. Кроме того, снимают показания контрольных приборов, имеющихся на щитке приборов перед водителем.

При оценке технического состояния двигателя с помощью средств диагностирования измеряют его мощность, которая зависит от большого числа факторов: износа деталей цилиндро-поршневой группы и клапанов; угла опережения зажигания или впрыскивания; мощности искры; расхода топлива через жиклеры или форсунки и т. п. В случае, когда мощность отличается от нормативной, проводят поэлементное диагностирование систем и механизмов двигателя.

Техническое состояние кривошипно-шатунного механизма оценивают по виброударным импульсам в характерных точках двигателя (виброакустический метод); давлению в цилиндрах двигателя в конце такта сжатия (компрессия); объему газов, прорывающихся в картер; негерметичности цилиндров и клапанов; суммарному зазору в верхней головке шатуна и шатунном подшипнике.

Читайте также: Датчик положения коленчатого вала инфинити

Виброакустический метод оценки технического состояния двигателя основан на регистрации амплитуд колебательных процессов, возникающих при работе механизмов двигателя. Наиболее простым и доступным устройством является стетоскоп (рис. 1). Колебания от двигателя по стержню 1 передаются к мембране 2 и через слуховые трубки 3 и слуховые наконечники 4 фиксируются на слух.

Перед диагностированием двигатель прогревают до температуры охлаждающей жидкости 85. 95°С и прослушивают, прикасаясь острием наконечника щупа к проверяемым участкам (рис.2).

Рис.2.Зоны прослушивания шумов в двигателе: 1 — распределительные шестерни; 2 – клапаны; 3 – поршневые пальцы; 4 — толкателей, штанг клапанов; 5 – подшипники распредвала; 6 – коренные подшипники коленчатого вала

Работу сопряжения поршень—цилиндр прослушивают по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю. При стуке сильного глухого тона, усиливающегося с увеличением нагрузки, возможны увеличенный зазор между поршнем и цилиндром, изгиб шатуна, перекос оси шатунной шейки или поршневого пальца.

Состояние сопряжения поршневое кольцо — канавка поршня проверяют на уровне нижней мертвой точки (НМТ) хода поршня у всех цилиндров на средней частоте вращения коленчатого вала. Слабый стук высокого тона, похожий на звук при соударении колец, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе кольца.

Сопряжение поршневой палец — втулка верхней головки шатуна проверяют на уровне верхней мертвой точки (ВМТ) при малой частоте вращения коленчатого вала с резким переходом на среднюю. Сильный звук высокого тона, похожий на частые удары молотком по наковальне, свидетельствует об ослаблении сопряжения, плохом смазывании, чрезмерно большом опережении начала подачи топлива или раннем зажигании.

Работу сопряжения коленчатый вал — шатунный подшипник прослушивают в зоне от ВМТ до НМТ сначала при малой, а затем при средней частоте вращения коленчатого вала. Глухой звук среднего тона свидетельствует об износе или проворачивании вкладыша; звонкий, сильный, металлический звук — об износе или подплавлении шатунного подшипника.

Компрессию в цилиндрах, по которой оценивают техническое состояние двигателя, измеряют компрессометром (рис. 3).

В корпус 3 компрессометра (рис.4) вмонтирован манометр 4. Манометр соединен трубкой 2 с золотником с резиновым наконечником 1. Наконечник 1 плотно вставляют в отверстие для свечи зажигания или форсунки. Компрессометр для дизельного двигателя, кроме того, снабжают спускным краном для сброса давления после измерения.

При определении компрессии карбюраторного двигателя число оборотов в минуту коленчатого вала должно быть 180—200. Перед проверкой двигатель прогревают до 70—80° С, вывёртывают свечу зажигания первого цилиндра и полностью открывают воздушную и дроссельную заслонки карбюратора. Затем плотно прижимают наконечник к кромке отверстия и проворачивают коленчатый вал двигателя стартером на 10—12 оборотов, чтобы компрессометр зафиксировал максимальное давление в цилиндре, и записывают показания.

Таким же образом замеряют компрессию в остальных цилиндрах двигателя. Для карбюраторных двигателей номинальное значение давления составляет 0,75 – 0,8 Мпа (7,5 – 8 кгс·см 2 ), а предельное 0,65 Мпа (6,5 кгс•см 2 ). Предельные значения давления компрессии 2,6 – 2,7 Мпа (26 – 27 кгс•см 2 ) у дизелей ЯМЗ и 1,8 – 2 Мпа (18 – 20 кгс•см 2 ) у дизелей КамАЗ. Разница в величине компрессии по отдельным цилиндрам не должна быть более 0,1 Мпа (1 кгс•см 2 ) для карбюраторного двигателя и не более 0,2 Мпа (2 кгс•см 2 ) для дизельного.

Рис. 4. Замер компрессии компрессометром

Проверка компрессии не позволяет без разборки двигателя выявить конкретную неисправность (поломку или пригорание поршневых колец, повреждение прокладки головки блока цилиндров и т. д.). С несравненно большей достоверностью можно судить об износе деталей цилиндро — поршневой группы, о состоянии клапанов и прокладки головки блока цилиндров по величине утечки сжатого воздуха из цилиндров двигателя, по показаниям прибора К-69М, выпускаемого Новгородским заводом объединения Росавтоспецоборудование (бывший трест ГАРО).

Объем газов, прорывающихся в картер, позволяет оценить состояние сопряжений поршень — поршневые кольца — цилиндр двигателя. Контроль выполняют на прогретом двигателе с использованием газового расходомера (рис. 5), состоящего из камеры 3 с вмонтированными в нее входным 5 и выходным 6 дросселями. Входной патрубок 2 присоединяют к маслозаливной горловине двигателя, а выходной 7 — к вакуумной установке или эжектору для отсоса газов из внутренней полости выпускной трубы. Объем газов измеряют при работающем двигателе после предварительной герметизации его картера.

Рис. 5. Принципиальная схема газового расходомера

Принцип работы расходомера основан на заранее установленной зависимости изменения расхода газов, проходящих через прибор, от площади проходного сечения при заданном перепаде давления. Прорыв газов в картер оценивают по углу поворота входного дросселя 5 по шкале прибора 4. Разрежение за дросселем изменяется на заданную техническими условиями величину ∆h при установившемся давлении в картере, равном атмосферному. Открывая входной 5 и выходной 6 дроссели в картере двигателя, устанавливают атмосферное давление. Это соответствует одинаковому уровню жидкости в трубках манометра 1, так как левая трубка сообщается с атмосферой, а средняя — с картером. Затем за входным дросселем 5 создают разрежение, соответствующее повышенному на ∆h = 15 мм уровню жидкости в трубке 8. Чем больше прорывается газов в картер, тем меньше разрежение в приборе за входным краном и тем на больший угол нужно повернуть дроссель 5, чтобы повысить разрежение и установить уровень ∆h в трубке 8. По шкале 4 прибора определяют расход прорывающихся газов и сравнивают его с нормативным (табл. 1).

Если при измерении расхода газов, прорывающихся в картер, поочередно отключать цилиндры путем вывертывания свечей зажигания, то по изменению расхода прорывающихся газов можно оценить герметичность сопряжений поршень — поршневое» кольцо — гильза отдельных цилиндров.

Предельные значения относительной негерметичности цилиндров

и соответствующие им нормативные значения расхода газов,

прорывающихся в картер двигателя Таблица 1.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Проверка коленчатого вала на твердость и биениеСкачать

Сэкономил на ТО и попал на капремонт двигателяСкачать

Как одеть пыльник на поршень суппорта 😊Скачать

Снял клапан ЕГР Это победа!Скачать

РЕМОНТ ПОСТЕЛИ КОЛЕНЧАТОГО ВАЛА | Восстановление работоспособности двигателя | Механика | #shortsСкачать

Дополнительное упорное полукольцо коленчатого валаСкачать

ПЛОХОЙ КОНТАКТ? #ремонтавто #жестьавтосервис #shorts #ix35 #электрика #hundai #audi #lexus #bmwСкачать

Шлифовка коленвала KIA🌪#шлифовка #коленвал #киа #двигатель #ремонтдвсСкачать

ГЛОБАЛЬНАЯ ПРОБЛЕМА! Нету ЗАПЧАСТЕЙ! Changan. #shortsСкачать

ОЧЕНЬ УД0ОБНЫЙ В ОБСЛУЖИВАНИИ #ремонтавто #жестьавтосервис #shorts #skoda #rapid #vag #neooilСкачать

Ремонт ШПОНПАЗА коленчатого вала MITSUBISHI 6G72 #ремонт #pajerosportСкачать

как быстро и просто засухарить клапана. лайфхак #shortsСкачать

Как проводится дефектовка коленчатых валовСкачать

Жив твой двигатель или мертв?Скачать

Проверка цилиндров на утечки с помощью пневмотестера. Двигатель 2 АZ-FEСкачать

Полировка коленвала ❤️🔥 #ремонтдвс #шлифовкаколенвала #ремонтколенвала #коленчатыйвал #ремонтавтоСкачать

Подготовка коленчатого вала дизеля Д49 к укладке.Скачать

🛠При проведении ремонта двигателя многие пренебрегают очисткой масляных каналов коленчатого валаСкачать