Типовой технический маршрут изготовления червяков включает в себя следующие основные операции:

1. Фрезерование торцов и их зацентровка.

2. Черновая и чистовая токарная обработка наружных поверхностей.

3. Черновое и чистовое нарезание витков червяка.

4. Черновое шлифование наружных поверхностей и торцов.

5. Черновое шлифование витков червяка.

6. Термическая обработка (цементация, закалка).

7. Чистовое шлифование наружных поверхностей и торцов.

8. Чистовое шлифование профиля витков червяка.

Технологическими базами при обработке червяков–валов являются центровые отверстия, а при обработке червяков–втулок отверстия, при обработке на оправке.

Технологический процесс изготовления червячного колеса незначительно отличается от технологического изготовления цилиндрических зубчатых колес.

Окончательная обработка и нарезание составных червячных колес производится в сборе.

Токарная обработка наружных поверхностей червяков–валов производится на токарных станках с ЧПУ. В крупносерийном и массовом производстве – на одношпиндельных или многошпиндельных токарных полуавтоматах.

Нарезание витков червяка в единичном и мелкосерийном производстве производится профильными резцами на токарно-винторезных станках. Требуемый профиль витка обеспечивается за счет соответствующей установки резца. Нарезание профильными резцами является малопроизводительным методом, но получило широкое распространение вследствие простоты наладки и относительно невысокой стоимости режущего инструмента.

Фрезерование витков может производиться на универсально-фрезерных, резьбофрезерных и на специальных станках для нарезания червяков. В качестве режущих инструментов применяется дисковые и пальцевые фрезы. Нарезание дисковыми фрезами червяков с m£10мм производится за один рабочий ход, а при m>10 – за два. Фрезерование используется главным образом для чернового нарезания витков. Пальцевые фрезы применяют для нарезания крупномодульных червяков в единичном и мелкосерийном производстве. Нарезание червяков червячными фрезами может производиться на универсальных, зубофрезерных и шлицефрезерных станках. Метод является производительным и обеспечивает 8-9 степень точности.

В крупносерийном и массовом производстве нарезание червяков может производиться круглыми долбяками на специальных станках или на универсальных зубофрезерных, оснащенных суппортом для осевого перемещения долбяка. При обработке долбяк и червяк вращаются, и одновременно происходит перемещение долбяка вдоль оси червяка.

Метод обеспечивает высокую производительность и достаточную точность обработки.

В крупносерийном производстве нарезание червяков может производиться вихревым методом с помощью кольцевых резцовых головок аналогично нарезанию резьбы на токарных станках. Метод может применяется для нарезания червяков большого модуля и имеет высокую производительность.

Накатывание витков червяка является наиболее производительным методом и производится на роликовых накатных станках, где получение червяков с m£3 производятся в холодном состоянии, при использовании двухроликовых станков, и с m>3 с нагревом заготовки ТВЧ на трехроликовых станках. При холодном накатывании обеспечивается 8 степень точности.

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Нарезание червячных колес производится на зубофрезерных станках по методу радиальной, тангенциальной или комбинированной подачи.

Метод радиальной подачи обеспечивает высокую производительность и применяется для чернового нарезания зубьев червячной фрезой, при этом фреза и колесо вращаются, а фреза также поступательно перемещается к центру нарезаемого колеса.

При нарезании колес с тангенциальной подачей фреза устанавливается на заданном межосевом расстоянии и получает движение подачи вдоль своей оси. Метод обеспечивает высокую точность и применяется для чистового нарезания зубьев червячной фрезой.

При нарезании с комбинированной подачей фреза получает радиальную подачу (черновой ход), а затем тангенциальную (чистовой ход).

В условиях единичного и мелкосерийного производства, а также при обработке колес крупного модуля, зубья получают с помощью резцов-летучек по методу тангенциальной подачи. Нарезание обычно производится последовательно двумя резцами (черновым и чистовым) закрепленными на оправке. Они представляют собой как бы однозубую фрезу. Метод удобен при обработке небольших партий колес нестандартного модуля, когда стоимость резцов немного меньше червячных фрез.

Черновое нарезание зубьев червячного колеса может производиться дисковыми фрезами на универсально-фрезерных станках с делительной головкой.

Шевингование является заключительной операцией обработки червячного колеса с получением 6-ой степени точности и выше. Оно производится методом радиальной подачи, при беззазорном зацеплении, и методом окружной подачи. В обоих случаях вращение колеса осуществляется вращением фрезы-шевера или червячного шевера. Шевингование выполняется после фрезерования или нарезания резцом-летучкой. После шевингования одной стороны зуба направление вращения шевера изменяется и производится обработка другой частью шевера.

Окончательная обработка поверхностей червяка может выполняться шлифованием, притиркой, полированием.

Боковые поверхности витков червяка шлифуют на специальных станках для червяков и универсальных резьбошлифовальных станках дисковыми, чашечными и пальцевыми кругами.

Для уменьшения шероховатости поверхностей витков червяка применяется притирка на специальных или универсальных токарных станках. В качестве притира используется чугунное или текстолитовое червячное колесо, устанавливаемое на валу и вводимое в зацепление с вращающимся червяком. Для обработки всех витков по длине суппорт совершает возвратно-поступательные движения вдоль червяка, а в зону зацепления подается абразивная смесь. Витки сильно нагружаемых червяков для снижения шероховатости (до Ra = 0,16¸0,04 мкм) полируются с помощью фетровых или войлочных кругов, насыщенных полировальной пастой.

Читайте также: Датчик выходного вала акпп пежо 607

Контроль червячных передач.

Контроль червяков. Для червяков 3-4-й степеней точности предусмотрен контроль погрешности винтовой линии как в пределах одного оборота, так и на всей длине нарезанной части червяка. Контроль производят с помощью специальных приборов. Червяк вращается, а измерительный наконечник прибора, соприкасающийся с боковой поверхностью витка, перемещается параллельно оси червяка соответственно номинальному значению хода, задаваемому эталоном. При наличии отклонения наконечник смещается относительно суппорта, что фиксируется прибором. У менее точных червяков (5-9-й степеней) контролируют не винтовую линию, а отклонение осевого шага, погрешность профиля витка и радиальное биение витков.

Для измерения отклонения шага червяк устанавливают в центра и с помощью индикатора и двух наконечников, один из которых неподвижен, а другой перемещается, проверяют расстояние между витками. Угол и погрешность профиля витка червяка проверяют шаблонами или на специальных приборах и приборах для контроля шага. Проверку производят в том сечении, где профиль витка номинально прямолинеен. Погрешность профиля определяется как отклонение фактического профиля витка от номинальной прямой.

Радиальное биение витков червяка (оси делительной окружности) относительно опорных шеек проверяют с помощью калиброванных роликов и индикатора, инструментальных микроскопов или проекторов.

Контроль червячных колёс. В зависимости от степени точности ГОСТ предусматривает комплекс проверок, в которые входит контроль таких параметров, как кинематическая и циклическая погрешность обработки, радиальное биение зубчатого венца, накопленная погрешность окружного шага, колебание измерительного межосевого расстояния.

Требования к точности червячных колес во многом совпадают с нормами точности для цилиндрических колес, поэтому методы контроля и применяемые приборы аналогичны. Однако у червячных колес в отличие от цилиндрических параметры зубчатого венца проверяют в средней плоскости и дополнительно контролируют погрешности производящей поверхности инструмента.

Кинематическую и циклическую погрешности обработки контролируют путем измерения точности делительной цепи зубофрезерного станка, предназначенного для нарезания червячного колеса. Контроль производят с помощью оптических теодолитов и коллиматоров или специальных приборов-самописцев. Погрешность производящей поверхности инструмента определяется как расхождение винтовой производящей поверхности шевера или червячной фрезы, применяемых для нарезания колеса и винтовой поверхности сопрягаемого червяка. Измерение производят с помощью прибора для контроля винтовой линии червяков. Отклонения окружного шага проверяют шагомерами или на специальных приборах. Отклонение измерительного межосевого расстояния проверяют в сопряжении с эталонным червяком на приборах для комплексной двухпрофильной проверки.

Правильность суммарного пятна контакта червячной передачи проверяют по краске на контрольно-обкатных станках или специальных приспособлениях.

Изготовление шатунов.

Служебное назначение, технические требования и заготовки шатунов.

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Шатуны являются передаточными звеньями кривошипно-шатунных механизмов различных машин, главным образом поршневых двигателей внутреннего сгорания и компрессоров.

Шатуны двигателя служат для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Конструкция шатунов характеризуется наличием большой (кривошипно-шатунной) и малой (поршневой) головок, соединенных стержнем. Кривошипная или шатунная головка обычно имеет плоскость разъема для облегчения монтажа шатуна на коленвал. Крышка шатуна соединяется с самим шатуном с помощью болтов или шпилек.

Шатуны изготавливают цельными или с отдельными крышками. Стержень шатуна обычно имеет двутавровое сечение.

Основные технические требования на изготовление шатунов определяются соответствующими ГОСТами на автомобильные, тракторные и стационарные двигатели.

Такими требованиями могут быть:

1. Точность отверстия поршневой головки и во втулке поршневой головки по 6 – 7 квалитету, Ra = 0,63¸0,10 мкм, отклонение от цилиндричности отверстия во втулке не более 0,0025 мм.

2. Точность отверстия в кривошипной головке по 6 квалитету и выше, Ra = 0,63¸0,10 мкм, отклонение от цилиндричности 0,003¸0,005 мм.

3. Отклонение от параллельности оси отверстия поршневой втулки относительно отверстия в кривошипной головке не более 0,02¸0,04 мм на длине 100 мм.

4. Отклонение от перпендикулярности торцов кривошипной головки относительно оси отверстия не более 0,1¸0,05 мм на длине 100 мм.

5. Отклонение межосевого расстояния отверстий в поршневой и кривошипной головках в пределах ±0,03¸0,01 мм.

6. Отверстия под шатунные болты изготавливают по 6 – 8 квалитетам.

И другие технические требования.

В поршневую головку обычно запрессовывается бронзовая или биметаллическая втулка. Заготовки шатунов изготавливают из конструкционных легированных сталей. В ряде случаев применяют высокопрочные чугуны.

Заготовки в крупносерийном и массовом производстве получают молотах и прессах, а также поперечно-винтовой прокаткой. В ряде случаев заготовки шатунов подвергают калибровке и чеканке, что обеспечивает повышение их точности и снижению последующего объема механической обработки.

Технология изготовления червяков и червячных колес

Технические требования на изготовление червячных передач

Предусмотрено 12 степеней точности на червячные передачи с обозначением степеней в порядке убывания точности. Силовые червячные передачи соответствуют 5-9-й степени точности, кинематические передачи – 3-6-й. Для соответствующей степени точности установлены нормы точности на червяки, червячные колеса и сборку передачи.

Читайте также: Расчет валов для привода

Выбор степени точности силовых червячных передач можно производить в зависимости от окружной скорости червяка:

— окружная скорость червяка, м/с 3-7,5 1,5-3 До 1,5

Для каждой степени точности соответствуют нормы кинематической точности, плавности работы и контакта зубьев и витков.

Видео:ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

Степень точности передачи или пары определяют по одному из элементов – червяку, колесу или корпусу, у которого наиболее низкие показатели точности. Возможно комбинированное сочетание разных степеней на нормы кинематической точности, плавности работы и контакта зубьев и витков.

Согласно ГОСТ 3675-81 установлено шесть видов сопряжения червяка с червячным колесом А, В, С, D, E, H и восемь видов допуска Tjn на боковой зазор x, y, z, a, b, c, d, h. Эти обозначения приведены в порядке убывания бокового зазора и допуска на него. Так, для сопряжения вида Н гарантированный боковой зазор jn min = 0, а для сопряжения А имеет место расширенный боковой зазор. Между видами сопряжения червяка с червячным колесом и степенью точности передач по нормам плавности работы имеет следующее рекомендуемое соответствие:

— вид сопряжения A B C D E H

— работы 5-12 5-12 3-9 3-8 2-6 2-6

Червячная передача с различной степенью точности по всем трем нормам имеет следующее условное обозначение: 8-7-6 Ва ГОСТ 3675-81, где 8 – степень по норме кинематической точности; 7 – степень по норме плавности; 6 – степень по норме контактов зубьев; В – вид сопряжения; а – вид допуска на боковой зазор.

Технологическими базами червячных колес являются отверстия и торцы. Точность обработки базового отверстия зависит от степени точности червячного колеса. Так для изготовления червячных колес 7-й степени точности базовое (центральное) отверстие изготавливается с полем допуска Н7 или Н8 (по 7-му или 8-му квалитетам). Шероховатость поверхности Rа = 0,8-0,4 мкм. Посадочные шейки червяка выполняют с полем допуска k6, h6 и шероховатостью поверхности Rа = 0,4-0,2 мкм. Остальные размеры червячных передач задаются по h8-h12 и шероховатостью поверхности Rа = 25- 12,5 мкм. Допуск торцового биения ступиц относительно оси отверстия не более 0,03 мм.

Заготовками для червяков служат круглый прокат в единичном производстве или штамповки – в крупносерийном и массовом производстве.

В качестве заготовок червячных колес используют отливки и прокат. При крупносерийном производстве применяют более точные методы получения отливок – литье под давлением, литье в кокиль, отливки по выплавляемым моделям. Литьем получают обычно также бронзовые венцы червячных колес.

Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление. Червяк может быть насадным на вал, но может быть выполнен и сплошным в виде вала.

Червячные колеса обычно изготовляется сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной детали. Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, обладающие невысокими коэффициентами трения.

Указанные конструктивные особенности червяков и червячных колес определяют выбор технологического процесса их изготовления. Обработка червяков на первом этапе принципиально не отличается от изготовления цилиндрических зубчатых колес. Схема обработки на первом и втором этапах червячных колес аналогична обработке цилиндрических колес в осевой установке червячного колеса, а в глобоидных передачах – и червяка при токарной и зубообрабатывающей операциях. Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, не свойственные другим видам передач и в значительной мере зависящие от выбранной геометрии зацепления пары.

Обработка заготовок червяков и червячных колес производится на универсальных токарных, карусельных, зубофрезерных и других станках, а также и специальных. Для обработки заготовок глобоидных червячных пар целесообразно использовать гидрокопировальные устройств или специальные поворотные суппорты.

Червячные колеса нарезают на зубофрезерных и специальных станках тремя методами (рис. 2):

1) методом радиальной подачи;

2) методом тангенциальной подачи;

3) комбинированным методом.

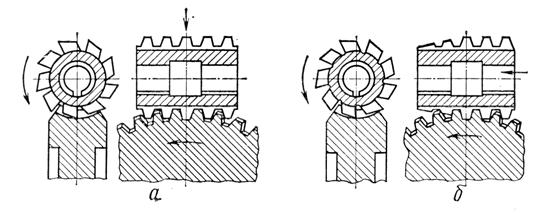

Рис. 2. Фрезерование зубьев червячного колеса:

а – методом радиальной подачи; б – методом тангенциальной подачи

Метод радиальной подачи (рис. 2, а) применяется главным образом для нарезания червячных зубчатых колес однозаходных и реже — двухзаходных. Он может быть применим только при изготовлении колес, работающих в паре с червяками, имеющими угол подъема l о . В противном случае происходит подрезание зубьев колеса.

Читайте также: В чем преимущество инверторного компрессора в холодильнике

Видео:Технологическая карта - основной документ для изготовления деталей. Технология 6 классСкачать

При этом способе фреза устанавливается горизонтально, симметрично оси колеса, в положение оси сопрягаемого червяка. В процессе нарезания фреза 1 и нарезаемое зубчатое колесо 2 вращаются; скорости вращения их рассчитываются так, чтобы за один оборот фрезы зубчатое колесо повернулось на число зубьев, равное числу заходов червяка. Кроме того, фреза подается радиально на глубину зуба. Длина фрезы должна перекрывать поле зацепления.

Метод с радиальной подачей обладает высокой производительностью и прост в наладке, его применяют для обработки червячных колес невысокого качества.

Метод тангенциальной подачи (рис. 2, б) применяется главным образом для нарезания червячных зубчатых колес к многозаходным червякам; он выполняется при помощи специального суппорта, позволяющего осуществлять тангенциальную (т.е. по касательной линии к зубчатому колесу) подачу фрезы. В качестве режущего инструмента применяют червячные фрезы с заборным конусом или фрезу-летучку. Заборная часть фрезы предназначена для черновой обработки зубьев колеса, а также равномерного распределения износа и уменьшения нагрузки на зубья фрезы. Цилиндрическая часть производит чистовую обработку зубьев.

В начале резания фреза устанавливается таким образом, чтобы ее заборная часть слегка касалась окружности выступов обрабатываемого колеса. Затем фреза перемещается вдоль своей оси тангенциально (касательно) к делительной окружности колеса до тех пор, пока ее первый калибрующий зуб с полным профилем не выйдет из зацепления с профилем зуба колеса. Тангенциальная подача требует дополнительного вращения детали посредством дифференциала. Осевая подача должна быть противоположна направлению вращения детали.

Производительность способа фрезерования с тангенциальной подачей ниже, чем с радиальной подачей, а точность выше.

Метод фрезерования с радиально-тангенциальной подачей состоит в том, что за один установ заготовки производится черновое нарезание зубьев с радиальной подачей. Для обеспечения припуска под чистовую обработку радиальная подача выключается несколько раньше, чем будет достигнута полная высота зуба, затем станок автоматически переключается на тангенциальную подачу для чистового нарезания зубьев. При радиально-тангенциальном способе можно применять фрезы с заборным конусом и цилиндрические фрезы той же длины, как при фрезеровании с радиальной подачей.

Способ с радиально-тангенциальной подачей включает в себя более высокую производительность метода с радиальной подачей и лучшее формообразование профиля зуба, характерное для способа с тангенциальной подачей. Тангенциальный путь фрезы при этом способе короче, чем при способе с тангенциальной подачей.

В единичном производстве при отсутствии дорогостоящих червячных фрез применяют фрезу-летучку. В этом случае черновое нарезание зубьев колеса осуществляется с радиальной подачей на 0,2 мм глубже полной высоты зуба, а чистовое нарезание – одним резцом с тангенциальной подачей, припуск снимается только с боковых сторон зуба.

Червяки червячной передачи обычно подвергают термической обработке. До термической обработки витки червяка обрабатывают на токарном станке резцами или на специальных станках фрезеруют дисковыми или пальцевыми фрезами. После термической обработки профиль витка червяка шлифуют, а для высоконагруженных и быстроходных передач витки червяка дополнительно полируют для уменьшения шероховатости поверхности на профилях зубьев.

Выбор схемы технологического процесса изготовления червяков и червячных колес производится с учетом:

а) конструкции детали; геометрии боковых поверхностей витков червяка; материала червяка; вида термообработки; степени точности;

б) объема производства и его специализации.

Наиболее распространенными являются следующие схемы технологических процессов механической обработки червячной передачи.

Цельные червяки в виде вала обрабатываются в такой последовательности:

1) подрезание и центрование заготовки (прокат, штамповка);

2) черновая и чистовая токарные обработки;

3) черновое и чистовое нарезание винтовой поверхности;

5) шлифование или полирование центровых гнезд;

6) шлифование опорных шеек и торцовых поверхностей;

7) шлифование винтовых поверхностей (для особо точных);

8) полирование винтовых поверхностей.

Полые червяки (насадные в виде втулки) обрабатываются в такой последовательности:

Видео:Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

1) сверление и растачивание отверстия и подрезание одного торца;

2) протягивание отверстия и шпоночного паза;

3) черновая и чистовая токарные обработки;

4) черновое и чистовое нарезание винтовой поверхности;

6) шлифование отверстия и торца;

7) шлифование винтовой поверхности;

8) шлифование винтовой поверхности.

Обработка червячного колеса производится в следующем порядке:

1) токарная обработка отверстия и торцов (черновая и чистовая);

2) сверление крепежных отверстий;

3) черновое и чистовое нарезание зубьев;

4) финишная обработка зубьев.

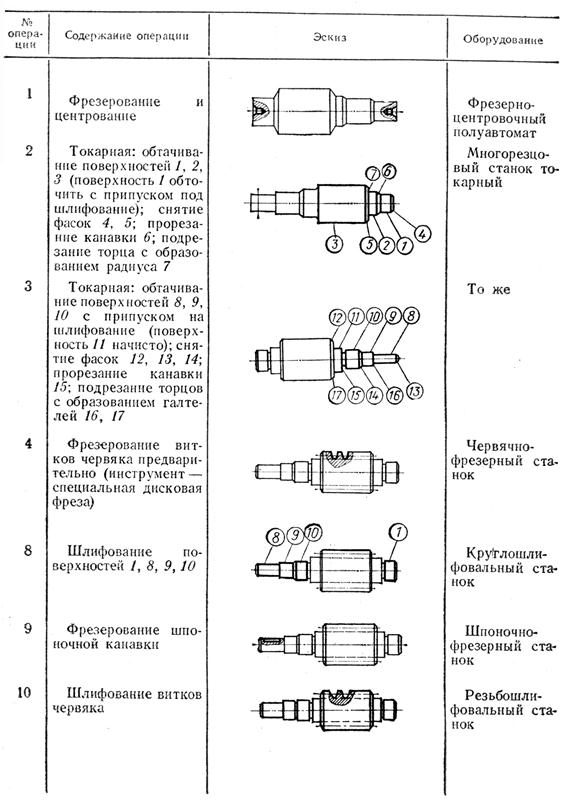

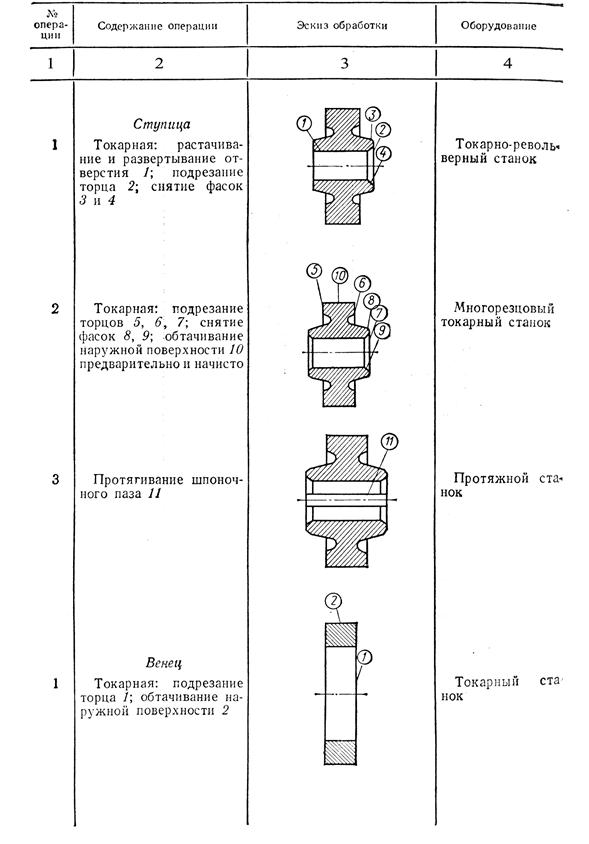

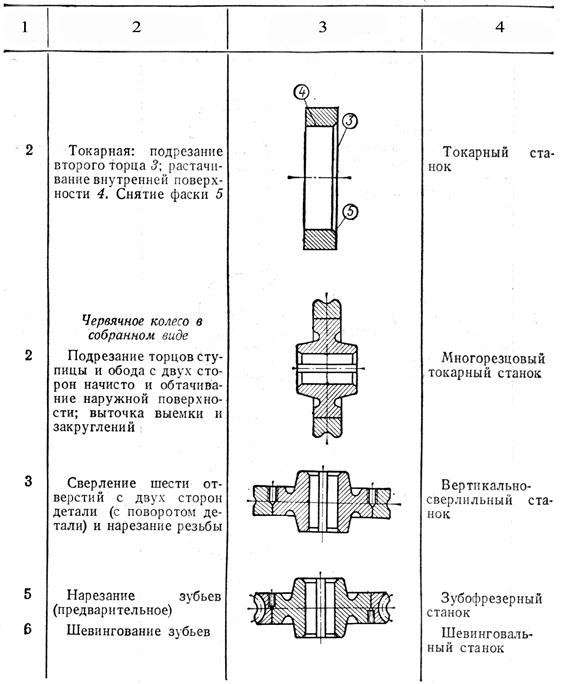

В табл. 1 и 2 приводятся технологические схемы изготовления червяков и червячных колес.

Технологическая схема изготовления червяка

Примечание. Отсутствующие в таблице номера операций означают: 5, 11 –слесарная обработка; 6 – термообработка: 7 – дефектоскопия; 12 – контроль

Технологическая схема изготовления червячного колеса

Примечание. Отсутствующие в таблице номера операций означают:

1 – напрессовка венца на ступицу; 4, 7 – слесарная обработка; 8 — контроль

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:3.2 Создание блюд и заполнение технологических картСкачать

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер📺 Видео

Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

Конструирование червячного колесаСкачать

Изготовление валаСкачать

Уникальный БПЛА прошел испытания: первый в своем роде КАР-112Скачать

9.1 Расчет валов приводаСкачать

Сборка технологического процессаСкачать

7.1 Червячные передачиСкачать

Расчет червячной передачи.Расчет червячного колеса.Чертеж червячного колесаСкачать

Чтение чертежа на собеседованииСкачать

Технологический процесс на деталь Болт в СПРУТ-ТП (маршрутная карта, нормы труда и прочее)Скачать

СБОРКА и РАЗБОРКА ЧЕРВЯЧНОГО РЕДУКТОРАСкачать

Червячный редуктор - Анимация сборки и работыСкачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Калькуляция Технико Технологическая картаСкачать