При конструировании изделия и разработке технологических процессов большое значение имеет правильный выбор баз. Точность обработки детали, быстрота ее установки в приспособление, конструкция приспособления в сильной степени зависят от выбранной базы.

Базами называют исходные поверхности, линии или точки, определяющие положение заготовки в процессе ее обработки на станке или готовой детали в собранной машине. Различают конструкторские, технологические, измерительные и сборочные базы.

Конструкторскими базами называют поверхности, оси или точки, определяющие положение детали относительно других деталей при ее работе в машине. За конструкторские базы часто принимают не материалы, а геометрические элементы деталей машин (осевые линии отверстий и валов, оси симметрии и т. п.). Сборку изделия производят, сопрягая конструкторские базы его элементов друг с другом.

Технологическими базами называют поверхности, используемые для определения положения заготовки или изделия в процессе изготовления. При использовании приспособлений за технологические базы принимают реальные поверхности, непосредственно контактирующие с элементами приспособления. При установке с выверкой используют как реальные поверхности заготовки так и геометрические линии и точки, материально представляемые на заготовке в виде разметочных рисок. Технологические базы делятся на черновые, промежуточные и окончательные.

Черновые базы используются на первых операциях обработки когда обработанных поверхностей на заготовке еще нет. Они служат для создания промежуточных или окончательных технологических баз. В общем случае в электромашиностроении последовательно применяются все три указанные технологические базы. Однако нередки случаи, когда простые детали обрабатывают полностью за одну установку, используя черновую базу. К таким деталям относятся крышки подшипников, простые подшипниковые щиты, различные втулки и кольца. При обработке заготовок на автоматических линиях в приспособлениях спутниках вся обработка может быть произведена при одной установке заготовки. В этом случае также используют только черновые технологические базы. Подобные варианты базирования заготовок используют для обработки на агрегатных станках, многошпиндельных автоматах и полуавтоматах, станках с программным управлением.

Кроме того, технологические базы делят на основные и вспомогательные. Основные базы — это поверхности, предусмотренные конструкцией и выполняющие определенную роль при ее работе в изделии. Вспомогательные базы — это поверхности, специально создаваемые на детали с учетом технологических требований. При необходимости после завершения обработки эти поверхности могут быть удалены. Возможность создания вспомогательных технологических баз должна быть предусмотрена и оговорена в конструкции детали. Примерами вспомогательных баз могут служить центровые гнезда валов, приливы на подшипниковых щитах и др.

Измерительная база — это поверхность, линия или точка поверхности, относительно которой измерением проверяют положение обработанной поверхности.

Сборочными базами являются обработанные поверхности, которыми деталь присоединяется к другим деталям, определяющим ее положение в узле или машине. Сборочными базами подшипникового щита являются отверстия, которыми он монтируется на подшипник и корпус. Сборочными базами вала являются поверхности, на которые насаживаются подшипники, сердечник, коллектор, возбудитель и т. п.

При выборе технологических баз для обработки заготовок следует использовать принцип совмещения баз, т. е. в качестве технологической базы брать поверхность, являющуюся измерительной базой. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз, т. е. тех поверхностей, которые определяют положения детали в собранном изделии.

При выборе баз руководствуются общими положениями с учетом особенностей каждого из них:

деталь должна удобно устанавливаться и выниматься из приспособления за минимальное время;

базовые поверхности должны быть ровными и иметь достаточную площадь для устойчивого положения деталь в приспособлении;

усилия резания, зажима и собственного веса должны подвергать деталь наименьшим деформациям;

черные (необработанные) поверхности детали следует использовать только в первой операции для полученная чистых баз;

для деталей, у которых обрабатываются все поверхности, за черновую базу (первую) принимают поверхность, имеющую наименьший припуск.

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Учитывая взаимосвязь конструкторской, измерительной и технологических баз, технолог при выборе баз и построении технологических процессов должен анализировать не только детальные, но и сборочные чертежи изделия.

При построении маршрута обработки следует соблюдать принцип постоянства баз; на всех основных технологических операциях использовать в качестве технологических баз одни и те же поверхности заготовки,

Разрабатывая технологический процесс, технолог на операционном эскизе для каждой установочной базы определяет элементы крепления. Элементы крепления деталей опоры и зажимы изображаются на эскизах определенными знаками.

Выбор заготовок и технологических баз

Классификация валов и предъявляемые к ним требования.

Технология изготовления валов.

Глава 7 Технология изготовления различных деталей

Знания, полученные студентами при изучении данной главы, позволят им грамотно назначать методы обработки различных поверхностей и разрабатывать оптимальные технологические процессы изготовления различных деталей для различных условий производства. Эти знания необходимы как при выполнении курсового и дипломного проекта, так и при работе на предприятии.

Валы относятся к классу деталей типа тел вращения с длиной, превышающей три диаметра.

В технологическом отношении валы подразделяют:

Валы, у которых отношение I к dменьше 12, относят к жестким, если же это отношение больше 12, то ваяы — нежесткие.

По конфигурации валы могут быть бесступенчатые, ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы — шестерни, а также комбинированные ваяы, в разнообразном сочетании приведенных выше групп. По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми).

По точности ваяы разделяют на 4 группы:

1) валы особо точные — рабочие шейки изготавливают по 4 — 5 квалитетам точности, остальные поверхности с допусками по 6 — 7 квалитетам точности;

2) валы точные — основные рабочие поверхности изготавливают по б квалитету точности, а остальные поверхности — по 8 квалнтету;

3) валы нормальной точности — поверхности этих валов выполняют по 8 — 9 квалитету точности;

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

4) валы пониженной точности — поверхности основных размеров изготавливают по 10-14 квалитету точности.

Требования к точности и качеству поверхностного слоя валов устанавливают исходя из необходимости обеспечения того или иного эксплуатационного свойства (износостойкости, контактной жесткости, прочности посадки, усталостной прочности, герметичности, коррозионной стойкости), определяющего их надежность. Так, опорные шейки валов под подшипники качения должны обеспечивать требуемую прочность посадки с внутренним кольцом подшипника и усталостную прочность в опасном сечении, под подшипники скольжения — необходимую износостойкость и контактную жесткость. Посадочные шейки валов под зубчатые колеса — необходимую прочность посадки, рабочие поверхности кулачка — необходимую износостойкость. При работе в химически агрессивных и влажных средах поверхности валов должны обладать необходимой коррозионной стойкостью. Причем в некоторых случаях отдельные участки одной и той же поверхности валов, например, кулачки распредвалов, могут работать при различных давлениях и скоростях, что будет вызывать их неравномерный износ, а, следовательно, и уменьшение долговечности. Во избежание этого, к этим поверхностям должны предъявляться особые требования по закономерному изменению их качества. Боковые поверхности зубьев и шлицев, наряду с износостойкостью, должны обладать у своего основания высокой усталостной прочностью, в районе делительной окружности — контактной прочностью и т.д.

Читайте также: Wht 005 255 сальник заднего приводного вала

Все это должно отражаться в технических требованиях на изготовление валов. Внастоящее время, исходя из функционального назначения, к валам предъявляются следующие требования;

1. соосность и прямолинейность всех участков вала должна быть в пределах установленного допуска-допустимая искривленность оси вала 0,03 . 0,06 мм/м;

2. радиальное биение посадочных шеек валов к базирующим шейкам допускается в пределах 0,01 . 0,03 мм;

3. осевое биение упорных торцов или уступов не должно быть больше 0,01 мм на наибольшем радиусе; Г 1 ‘» «

4. непараллельность шпоночных канавок или шлицев и оси не должна превышать 0,01 мм на 100 мм длины;

5. допуски на длину ступеней 0,05 . 0,2 мм;

6. эллиптичность и конусность обрабатываемых шеек вала должны находиться в пределах 0,2 — 0,4 допуска на их диаметр;

7. поверхности посадочных шеек валов под зубчатые колеса должны быть обработаны с шероховатостью Ra— 0,5 . 2,0 мкм, под подшипники качения — Ra= 0,63 . 2,0 мкм, Sm= 0,04 . 0,06 мм, Гт = 45 — 50 %, под подшипники скольжения — Ra- 0,2 . 0,5 мкм, Sm = 0,03 . 0,05 мм, Гт = 45 — 70 %, торцевые поверхности — Rz — 3,2 . 10 мкм;

8. центровочные отверстия валов должны быть сохранены в готовых деталях, кроме случаев, оговариваемых техническими требованиями;

9. трещины, раковины и др. дефекты в материале заготовки не допускаются;

10. сварка валов не допускается;

11. особо ответственные валы должны проходить 100 % контроль на твердость;

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

12. обработанные поверхности валов перед сдвчей на склад должны быть покрыты антикоррозионной смазкой.

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости. Себестоимость детали определяется суммированием себестоимости заготовки по калькуляции заготовительного цеха и себестоимости ее последующей обработки до достижения заданных требований качества по чертежу. Выбор заготовки связан с конкретным технико-экономическим расчетом себестоимости готовой детали.

При выборе технологических методов получения заготовок учитываются прогрессивные тенденции развития технологии машиностроения. Решение задачи формообразования деталей целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат на механическую обработку в себестоимости готовой детали Валы, в основном, изготавливают из конструкционных и легированных сталей, которые должны обладать высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений, а для повышения износостойкости должны подвергаться термической обработке. Этим требованиям наиболее полно отвечают стали 35,40,45,40Х, 50Х, 40Г2 и др.

Легированные стали по сравнению с конструкционными применяют реже ввиду их более высокой стоимости, а также повышенной чувствительности к концентрации напряжений. Производительность механической обработки валов во многом зависит от вица материала, размеров и конфигурации заготовки, а также от характера производства. Заготовки получают отрезанием от горячекатаных или холоднотянутых нормальных прутков и сразу подвергают механической обработке. Заготовки такого вида применяют, в основном, в мелкосерийном и единичном производстве, а также при изготовлении валов с небольшим числом ступеней и незначительной разницей их диаметров. В производстве с достаточно большим масштабом выпуска, а также при изготовлении валов более сложной конфигурации со ступенями, значительно различающимися по диаметру, заготовки, целесообразно получать методами пластического деформирования. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротацион но-ковочных машинах, электровысадка), позволяют получать заготовки, по формам и размерам наиболее близкие к готовой детали, что значительно повышает производительность механической обработки. При этом значительно снижается металлоемкость, которая характеризуется

коэффициентом использования металла к = , где — масса детали, т — норма расхода материала.

С увеличением масштаба выпуска особое значение приобретает эффективность использования металла и сокращение механической обработки. Поэтому в крупносерийном и массовом производствах преобладают методы получения заготовок с коэффициентом использования металла от 0,7 и выше (иногда до 0,95). Штучную заготовку из прутка целесообразно заменять штампованной, если коэффициент использования металла повышается не менее, чем на 5 %, учитывая при этом экономическую целесообразность других факторов.

При механической обработке валов на настроенных и автоматизированных станках приобретает большое значение и точность заготовки. Заготовки, полученные методом радиального обжатия, отличаются малыми припусками и высокой точностью. Сущность метода заключается в периодическом обжатии и вытягивании по уступам отрезанной от прутка цилиндрической заготовки путем большого числа последовательных и быстрых (примерно через 0,01 с) ударов несколькими специальными матрицами. Радиальное обжатие заготовки производится как в горячем, так и в холодном состоянии. Вследствие такого обжатия материал пластически деформируется и течет в осевом направлении, уменьшая поперечное сечение заготовки и придавая ей требуемую форму.

После радиального обжатия в холодном состоянии можно получить заготовки (в зависимости от диаметра) с точностью (0,02 . 0,20) мм и параметром шероховатости поверхности Ra= 0,63 . 3,2 мкм. При ротационной ковке заготовок в горячем состоянии точность снижается до ± 0,3 мм, а по длине до ± 1 мм (за исключением общей длины, где погрешность достигает 10 мм и более). Коэффициент использования металла в заготовках, полученных этим способом, составляет 0,85 . 0,95. Процесс высокопроизводительный, длительность операции 40 . 70 с. Заготовки небольших ступенчатых валов диаметром до 25 мм изготовляют сочетанием холодной высадки и прессованием (экстродинг-процесс), а именно: из штучной заготовки за несколько переходов высаживают ступенчатую часть, а затем вытягивают ту часть, диаметр которой меньше размера исходной прутковой заготовки.

Читайте также: Гравер patriot ee 160 с гибким валом 150301160

Оригинальным процессом непрерывного изготовления заготовок ступенчатых валов и других деталей тел вращения переменного сечения по длине является поперечновинтовая прокатка па трехвалковых станах. Работу станов можно полностью автоматизировать, включая движение подачи заготовки, ее нагрев, прокатку, резку на мерные заготовки, охлаждение готового проката, укладку и упаковку.

Особую группу валов представляют шпиндели, для изготовления которых применяют высокопрочный (магниевый) чугун, серый чугун СЧ15, СЧ21 и модифицированный чугун, значительно реже — стальные отливки. В зависимости от серийности в качестве заготовок для шпинделей применяют поковки, реже — стальные отливки, прутковый материал и трубы. Заготовки чугунных полых шпинделей получают центробежным литьем в металлические формы. В крупносерийном производстве заготовки стальных шпинделей целесообразно изготовлять горячей высадкой на горизонтально-ковочных машинах или ковкой на ротационно-ковочных машинах.

Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз, что очень важно при автоматизированном технологическом процессе. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий и торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на единых базах с установкой его в центрах.

При выполнении фрезерных и сверлильных операций в качестве баз чаще используются наружные цилиндрические поверхности вала.

Обработку валов подразделяют на предварительную, как правило, осуществляемую в заготовительных цехах или отделениях, и окончательную, реализуемую в механических цехах.

К методам предварительной обработки валов относятся: резка, правка и центровка.

Видео:Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Резку заготовок из проката проводят на металлических и гидравлических прессах, фрикционных плитах, специальных отрезных станках, станках для анодно-механической резки, резкой абразивными кругами. К перспективным методам резки заготовок относятся плазменная и лазерная.

Стальной прокат малой и средней прочности ( 300 . 900 МПа) при диаметре 20 . 30 мм и 60 . 80 мм экономически выгодно разрезать сегментными дисковыми пилами, при диаметрах 40 . 50 мм — на токарно-отрезных станках; из высокопрочных сталей ( = 900 . 1200 МПа) при диаметре прутков 20 . 30 мм — на абразивно-отрезных станках, а при диаметрах 40 . 80 мм — на анодно-механических ленточных станках.

Правка заготовок валов может проводиться в горячем и холодном состояниях. В зависимости от требуемой точности правку можно проводить различными методами:

1) правка в центрах токарного станка;

3) правка и калибровка на специальных правильно-калибровочных станках.

Центровка валов может осуществляться на различных станках: сверлильных, токарных, центровочных и фрезерно-центровочных. Перед зацентровкой валов обычно проводят обработку их торцов. Крупные валы в условиях единичного и мелкосерийного производств зацентровывают по разметке на горизонтально-сверлильных (расточных) станках. Мелкие валы в условиях единичного и мелкосерийного производств зацентровывают обычно на токарных или вертикально-сверлильных станках.

В серийном, крупносерийном и массовом производствах зацентровку валов обычно проводят на фрезерно-центровальных полуавтоматах. После предварительной обработки заготовки валов поступают в механические цеха, где проводится обработка их наружных поверхностей вращения, шпоночных пазов, отверстий, нарезание резьбы, правка центровочных отверстий.

Так как основными рабочими поверхностями валов являются их наружные поверхности вращения, шлицы и резьбы, то ниже рассмотрены методы их обработки.

Обработка наружных поверхностей вращения. Наружные поверхности вращения обрабатываются различными методами: точением, шлифованием, суперфинишем, полированием, притиркой, отделочно-упрочняющей обработкой ППД.

Точение обычно подразделяется на черновое, полу чистовое, чистовое и тонкое (алмазное). При черновом точении снимают большую часть общего припуска и напуск с приданием заготовке формы, приближающейся к форме детали. Достигаемая при этом точность: 12 — 14 квалитет, шероховатость – Rz = 60 . 200 мкм. Получистовое точение позволяет получить точность: 10 — 12 квалитет, шероховатость — Rz =10 . 80 мкм. Чистовое точение проводят обычными резцами при больших скоростях резания и малых подачах или широкими резцами при малых скоростях резания (v= 2 . 10 м/мин) и больших подачах S до 20 мм/об. Оно позволяет получить 8-10 квалитеты точности, шероховатость Ra= 0,8 . 2,5 мкм. Тонкое (алмазное) точение проводится алмазными резцами или резцами, оснащенными твердым сплавом или керамикой, при высоких скоростях резания (v= 800 . 1000 м/мин) и малых подачах (S

0,03 . 0,08 мм/об). Оно позволяет обеспечить 6-7 квалитет точности и шероховатость Ra= 0,1 . 0,6 мкм. Тонкое (алмазное) точение, как правило, применяется для отделочной обработки деталей из цветных металлов и сплавов (бронзы, латуни, алюминиевых сплавов и т.п.) и для деталей из высокопрочных чугунов и закаленных сталей.

Для повышения производительности труда при точении наружных поверхностей вращения применяется многорезцовая обработка.

Шлифование наружных поверхностей вращения может проводиться периферией и торцем абразивных или алмазных кругов, конечными или бесконечными лентами и лепестковыми кругами. Шлифование, как и точение, может быть черновым, получистовым, чистовым и тонким, оно может осуществляться с продольной или радиальной подачей. Черновое шлифование обеспечивает 8-9 квалитеты точности и Rz- 5 . 12,5 мкм; получистовое — 7 — 8 квалитеты точности и Ra- 0,63 . 3,0 мкм; чистовое — 6 — 7 квалитеты точности и Ra- ОД . 0,25 мкм; тонкое — 5 — 6 квалитеты точности и Ra- 0,05 . 0,25 мкм.

Для абразивной обработки бесступенчатых наружных поверхностей вращения широкое применение получил высокопроизводительный процесс бесцентрового шлифования. Для автоматического обеспечения точности размеров и шероховатости, как при точении, так и шлифовании, используются различные адаптивные системы управления процессами обработки.

При необходимости улучшения качества наружных поверхностей вращения применяют отделочную обработку: суперфиниширование, полирование, притирку.

Читайте также: Приспособление для термообработки валов

Видео:Как проводится дефектовка коленчатых валовСкачать

Суперфиниширование осуществляется мелкозернистыми абразивными или алмазными брусками за счет их осциллирующего движения в сочетании с вращением и продольной подачей детали или брусков (рис. 7.1). Суперфиниширование, как правило, осуществляется после чистового шлифования и позволяет получить 5 квалитет точности и Ra

0,03 . 0,1 мкм, уменьшить на 50- 80 % овальность, огранку и волнистость.

Полирование, как правило, осуществляется мягкими кругами (войлок, фетр, парусина, кожа) с нанесенными на них мелкозернистыми абразивными или алмазными порошками, смешанными со смазкой. Для обработки наружных поверхностей вращения вместо кругов широко используются полировальные ленты. Достигаемая шероховатость — Ra= 0,05 мкм, f20= 30 -40 %. Точность и погрешность формы определяются предварительной обработкой.

Рис. 7.1. Схема суперфиниширования:

1 — обрабатываемая деталь; 2 — суперфинишный брусок

В последнее время для полирования, а иногда и шлифования наружных поверхностей вращения применяют и магнит но-абразивную обработку (рис. 7.2). Точность размеров при ней определяется предшествующей обработкой, достигаемая шероховатость — Ra= 0,16 мкм, t20 =20 — 30 %.

Притирка наружных цилиндрических поверхностей выполняется притирами, изготовленными из чугуна, бронзы или меди, которые обычно предварительно шаржируются абразивным или алмазным микропорошком с маслом или специальной пастой. Достигаемая точность — 4 — 5 квалитеты, шероховатость — Ra- 0,05 . 0,1 мкм, t20 = 50-60 %.

Для повышения эксплуатационных показателей наружных поверхностей вращения широкое применение имеет отделочно-упрочняющая обработка поверхностным пластическим деформированием (ОУО ППД) (накатывание, выглаживание, вибронакатывание, обработка инструментами центробежно-ударного действия, электромеханическая обработка), нанесение покрытий (мягких, твердых, многослойных) и легирование поверхностей.

Накатывание может производиться роликами или шариками. Оно применяется как для упрочнения поверхностного слоя (U„ — 150 — 200 %), так и для уменьшения высотных параметров шероховатости и увеличения ее несущей способности: Ra = 0,05 мкм, ho= 30 — 40 %. Исходная погрешность формы и размеров, как при всех методах ОУО ППД, практически не исправляется.

Выглаживание производится шариком или алмазом. При этом рабочей части алмаза придают сферическую форму (r = 2 . 4 мм). Обеспечивается как упрочнение поверхностного слоя (Uн = 150 — 200 %), так и уменьшение исходной шероховатости Ra=0,05 мкм и увеличение ее несущей способности t20 = 30 — 40 %.

Вибронакатывание может применяться как для отделочно-упрочняющей обработки наружных поверхностей вращения, так и для увеличения маслоемкости опорных поверхностей трения валов, шпинделей. Сущность вибронакатывания заключается в том, что на движение подачи рабочего шарика накладываются его колебательные движения. В зависимости от сочетания режимов (v, S, р. A, f)может быть обеспечено упрочнение поверхности (Uн = 150 — 200 %), сглаживание исходной шероховатости (Ra= 0,1 мкм, t20= 40 — 50 %), формирование нового регулярного микрорельефа или системы масляных канавок.

Рис. 7.2. Схема магнитно-абразивной обработки наружной фасонной поверхности вращения:

1 — обрабатываемая заготовка; 2 — полюсные наконечники электромагнита;

Широкое распространение для повышения усталостной прочности деталей авиационной промышленности получила центробежно-ударная обработка. В инструментах центробежно-ударного действия рабочие шарики или ролики определенной массы размещаются в радиальных пазах диска или сепаратора в определенном порядке. Это позволяет за счет заданных частот вращения инструмента и детали и продольной подачи обеспечить необходимое число ударов, определенной силы па каждый мм 2 обрабатываемой поверхности. Шероховатость поверхности снижается с Ra=1 . 2,5 мкм до Ra- = 0,2 . 0,8 мкм и может достигать Ra= 0,05 мкм, t2a= 30 %, поверхностная микротвердость увеличивается на 30 — 88 % при глубине наклепа 0,3 . 2,0 мм, остаточные напряжения сжатия на поверхности достигают 400 . 800 МПа,

Электромеханическая обработка (ЭМО) позволяет значительно повысить поверхностную твердость (Uн = 180 — 220 %), уменьшить высоту исходной шероховатости в 5 — 12 раз (например, с Ra- 1 мкм до Ra= 0,08 мкм) и увеличить ее несущую способность (t20 = 40 — 50 %) при незначительных рабочих усилиях. Это обеспечивается нагревом зоны контакта рабочего ролика и обрабатываемой поверхности при пропускании через него тока большой силы Источник

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:Смена конструкторских баз на технологическиеСкачать

- Правообладателям

- Политика конфиденциальности

📺 Видео

Читаем и создаем чертежи - Общие допускиСкачать

Рабочий день. Название будет по факту. 21.05.2024Скачать

74 Закалка и отпуск для всех и каждогоСкачать

Как научиться читать чертеж? Чтение чертежа для начинающихСкачать

ГОТЫ НА БОСПОРЕСкачать

Валы для трубогибаСкачать

Специальный бесшумный автомат ВАЛ! Большой Обзор!Стрельба по броне, на точность, разборка автоматаСкачать

Самые лучшие ступицы и удлинители для мотоблока из качественной стали.Скачать

Термообработка металла. Основные виды термической обработки сталейСкачать

Чтение машиностроительных чертежей деталей. Технические требования и обозначенияСкачать

Посмотри что я сделал из обычного наждака! Хитрости мастеров!Скачать

Допуски и посадки под подшипникСкачать

И где вся эта экипировка?Скачать

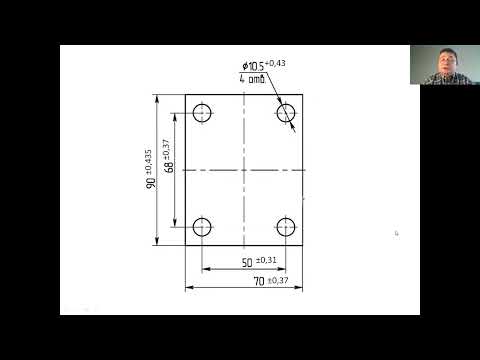

Позиционный допуск. Назначение баз на примере круглого фланца. Лекция 22Скачать