Точность взаимного расположения поверхностей. Для большинства валов главным является обеспечение соосности рабочих поверхностей, а также перпендикулярности рабочих торцов базовым поверхностям. (V. VII степень точности).

Качество поверхностного слоя. Шероховатость базовых поверхностей — Ra = 3,2. 0,4 мкм, рабочих торцов — Ra = 3,2. 1,6 мкм, остальных несоответственных поверхностей Ra = 12,5. 6,3 мкм.

Валы могут быть сырыми и термообработанными. Твердость меньше НВ 200. 230 – вал подвергается нормализации, отжигу или термически не обрабатывают. Твердость HRСЭ48. 55 – поверхностная закалка токами высокой частоты. Твердость HRСЭ55. 60 – цементация на глубину 0,7. 1,5 мм с последующей закалкой и отпуском.

• Валы, в основном, изготовляют из конструкционных и легированных сталей, к которым предъявляются требования высокой прочности, хорошей обрабатываемости, малой чувствительности к концентрации напряжений, а также повышенной износостойкости. Этим требованиям, в определенной степени, отвечают стали марок 35, 40, 45, 40Г, 40ХН и др. Достаточно редко валы отливают из чугуна.

В качестве материала для осей и валов чаще всего применяют углеродистые и легированные стали (прокат, поковка и реже стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для неответственных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали 40ХНМА, 25ХГТ и др. Без термической обработки применяют стали 35 и 40, 40Г, 40Х, 40ХН, ЗОХНЗА, стали марок с термической обработкой — стали 45, 50 и др.

• Заготовки получают отрезкой от горячекатаных или холоднотянутых нормальных прутков и непосредственно подвергают механической обработке.

• Для отрезки заготовок в серийном и массовом производствах применяют круглопильные станки (режущий инструмент — пильные диски, оснащенные сегментами из быстрорежущей стали, прокат или пакет прутков диаметром до 240 мм). Торцы заготовок после отрезки имеют шероховатость Ra = 25 мкм.

• В мелкосерийном и единичном производствах применяются отрезные ножовочные станки.

• Резка прутков и труб из высокотвердых, закаленных сталей наиболее эффективна на абразивно- отрезных станках, оснащенных тонкими, толщиной 3. 6 мм абразивными кругами на бакелитовой или вулканитовой связках.

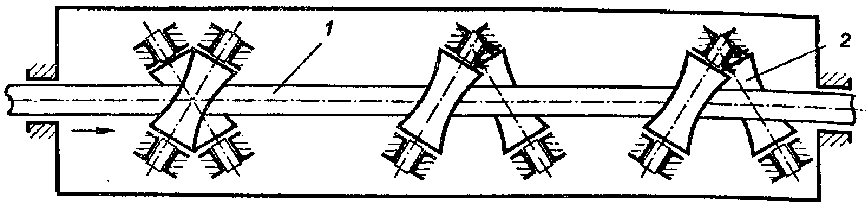

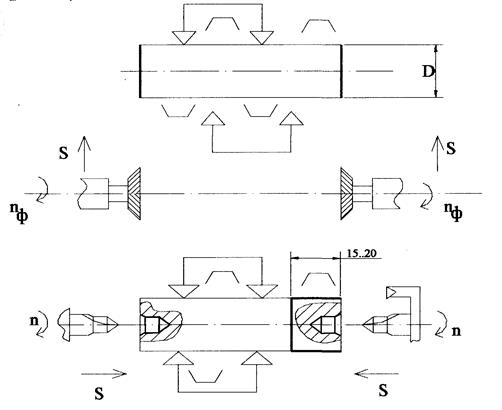

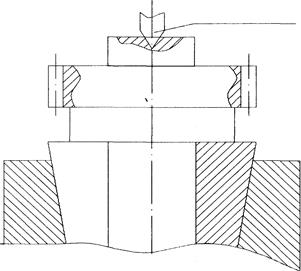

На предприятия прокат поступает с заметными отклонениями от прямолинейности оси. Для устранения кривизны прутки перед резкой подвергают правке (рис. 40). Для этой цели служат правильно-калибровочные станки. Нарезанные заготовки перед началом обработки, а иногда и в процессе дальнейшей обработки также приходится подвергать правке. Такую правку обычно проводят на прессах.

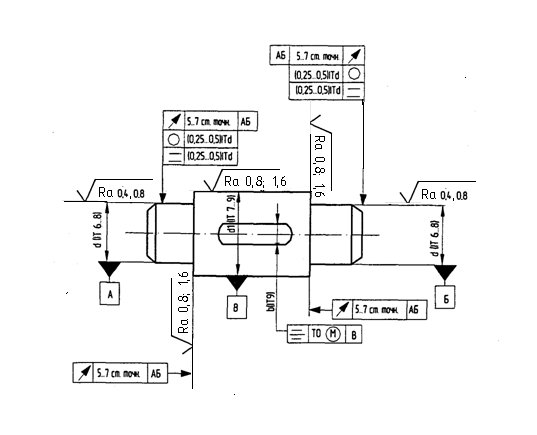

Рис. 40. Схема правильно-рихтовочного устройства станка:

Читайте также: Что можно сделать из компрессора от холодильника схема

Заготовки такого вида применяют в основном в мелкосерийном и единичном производстве, а также при изготовлении валов с небольшим количеством ступеней и незначительными перепадами их диаметров.

Видео:Что такое технологический процесс? Введение.Скачать

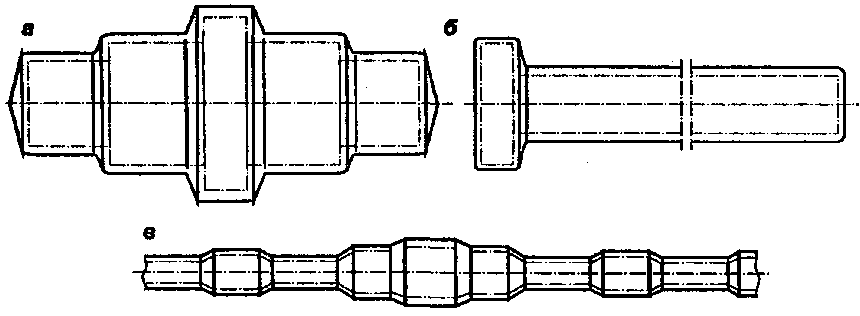

В производстве с более значительным масштабом выпуска, а также при изготовлении валов более сложной конфигурации с большим количеством ступеней, значительно различающихся по диаметру, заготовки целесообразно получать методом пластической деформации. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка) позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали (рис. 41), что значительно повышает производительность механической обработки и снижает металлоёмкость изделия.

Выбор наиболее рационального способа получения заготовки в каждом отдельном случае определяется комплексно с учётом технико-экономической целесообразности. С увеличением масштабов выпуска особое значение приобретают эффективность использования металлов и сокращение трудоёмкости механической обработки. Поэтому в крупносерийном и массовом производстве преобладают методы получения заготовок с коэффициентом использования металлов от 0,7 и выше (отношение массы детали к норме расхода металла), доходящего в отдельных случаях до 0,95. Полые валы целесообразно изготавливать из труб.

| Рис. 41. Заготовки, полученные различными методами: а — штамповкой в штампах; б — штамповкой на горизонтально-ковочной машине; в — поперечно-винтовой прокаткой |

ОСНОВНЫЕ СХЕМЫ БАЗИРОВАНИЯ

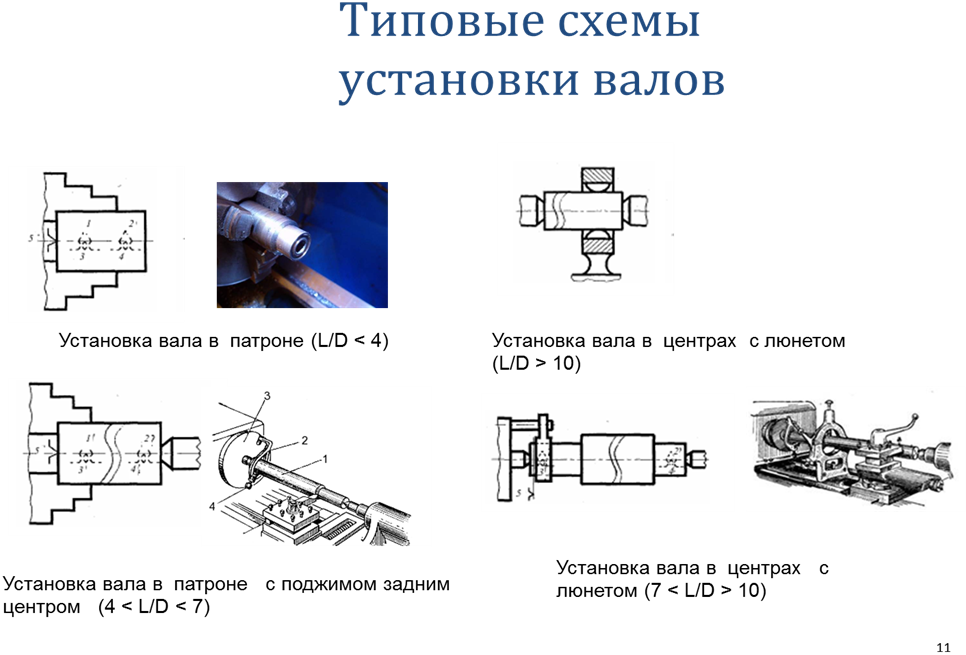

Основными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы (рис. 42).

Для установки заготовок используют патроны. 1) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные.

Используются следующие центры.

5) задний срезанный центр и т.д.

При установке и обработке длинных заготовок валов, осей, стержней в качестве дополнительной опоры, повышающей жёсткость технологической системы, применяют люнеты. Люнеты используют при обработке заготовок с L/D > 12. 15. Различают подвижные и неподвижные люнеты (рис. 47).

Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.д. (рис. 43). Передача крутящего момента подаётся через палец-поводок (2), закрепленный в патроне (1), и хомутик (3), устанавливаемый на заготовке.

Технологический процесс изготовления валов

В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

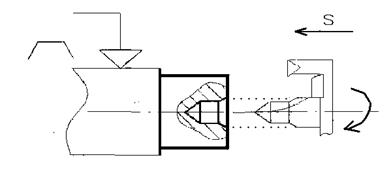

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

Видео:Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

Читайте также: Замена кардана рулевого вала киа рио

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

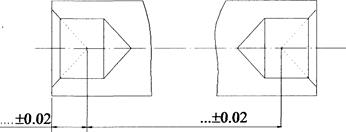

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

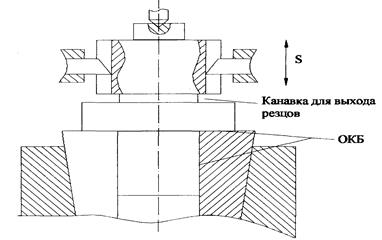

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

Видео:Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

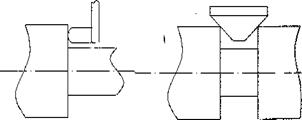

Читайте также: Какое масло заливать в компрессор кондиционера автомобиля рено дастер

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

|

Рис.7.6. Базирование заготовки

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Видео:Только не говори никому.. Как легко можно восстановить жидкокристаллический экран..Скачать

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

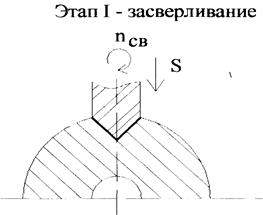

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Видео:Вал - полумуфта ➤ Тонкости изготовления детали по чертежуСкачать

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10908 ;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔍 Видео

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Студенты российского вуза разработали вечный двигатель #вечныйдвигатель #изобретенияСкачать

Тех. процесс на механосборку Барабана, создание спецификаций и нормирование труда (часть 4/1)Скачать

Технологическая подготовка производства. Основные задачи подготовки производстваСкачать

«Испытывать восторг от задач». Мастер ТРИЗ о проектах от техноконсалтинга до сельского хозяйства.Скачать

Моделирование бизнес процессов: гайд от начала до концаСкачать

Технологическая карта - основной документ для изготовления деталей. Технология 6 классСкачать

1.4. Технологическая подготовка производстваСкачать

Последовательность изготовления изделий. Технологические операции. Онлайн урок по Технологии.Скачать

2.4. Базы и основные принципы теории базированияСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

Технологичность конструкции изделияСкачать