Рассмотрим основные операции механической обработки для из-готовления вала с типовыми конструктивными элементами и требованиями к ним (см. рис. 1.1 и 1.2).

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, по-лучаемых методом пластического деформирования,— штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

020 Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимо-сти от типа производства операцию производят:

|

Рис. 1.42. Схема выполнения фрезерно-центровальной операции

— в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа);

— в серийном производстве (подрезку торцов выполняют раз-дельно от центрования на продольно-фрезерных или горизонталь-но-фрезерных станках, а центрование — на одностороннем или двустороннем центровальном станке). Могут применяться фрезер-но-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 1.42);

— в массовом производстве (применяют фрезерно-центро-вальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по стандарту.

Для нежестких валов (отношение длины к диаметру более 12) об-работка шеек под люнеты.

Выполняется за два установа на одной операции или каждый уста-нов выносится как отдельная операция. Производится точение на-ружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra 6,3. В зависимости от типа производства операцию выполняют:

— в единичном производстве на токарно-винторезных станках;

— в мелкосерийном — на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

Видео:Как сделать вал (токарная операция)Скачать

— в серийном — на копировальных токарных станках, горизон-тальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

— в крупносерийном и массовом — на многошпиндельных мно-горезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность 1Т11. 10, шероховатость Ra3,2.

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверление всевозможных отверстий.

На закаливаемых шейках резьбу изготавливают до термообработ-ки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают в:

Читайте также: Соосность карданного вала с подвесным

— единичном и мелкосерийном производствах на токарно-вин-торезных станках плашками, резьбовыми резцами или гребенками;

— мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точ-

|

ности — резьбонарезными головками на револьверных и болторезных станках;

— крупносерийном и массовом производствах — гребенчатой фрезой на резьбо-фрезерных станках или накатыванием.

Закалка объемная или местная, согласно чертежу детали.

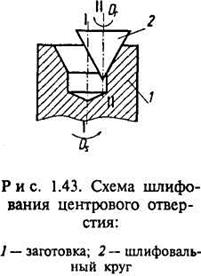

055 Исправление центров (центрошлифовальная).

Видео:Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа (рис. 1.43).

Шейки вала шлифуют на круглошлифовальных или бесцентро-шлифовальных станках. Шлицы шлифуются в зависимости от цен-трирования по:

— наружной поверхности — наружное шлифование на круглош-лифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

— поверхности внутреннего диаметра — шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две операции.

Промывка деталей на моечной машине.

075 Нанесение антикоррозионного покрытия.

ПРИМЕРЫ ТИПОВЫХ МАРШРУТОВ ИЗГОТОВЛЕНИЯ

СТУПЕНЧАТЫХ ШЛИЦЕВЫХ ВАЛОВ

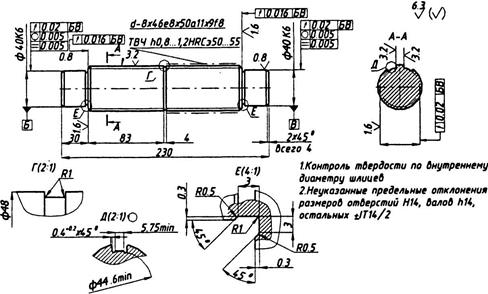

Пример 1.Ниже приведены краткое описание операций и опера-ционные эскизы для изготовления шлицевого вала (рис. 1.44).

00. Править пруток 055 х 5000 (по мере необходимости) на пра-вильно калибровочном станке типа ПК-90.

05. Отрезать заготовку 055 х 236 на прессе типа К223.

10. Фрезерно-центровальная. Фрезеровать два торца 1 одновре-менно и центровать два отверстия 2 на двустороннем фрезерно-цен-

|

тровальном полуавтомате последовательного действия типа МР71 (рис. 1.45).

Видео:Изготовление валаСкачать

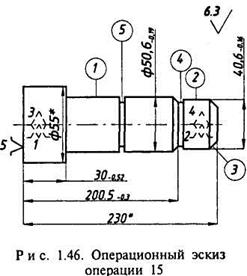

15. Токарно-винторезная. Выполняется в два установа на станке 16К20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4 и5(рис. 1.46). Второй установ, размеры фасок и канавок на рисунке не показаны.

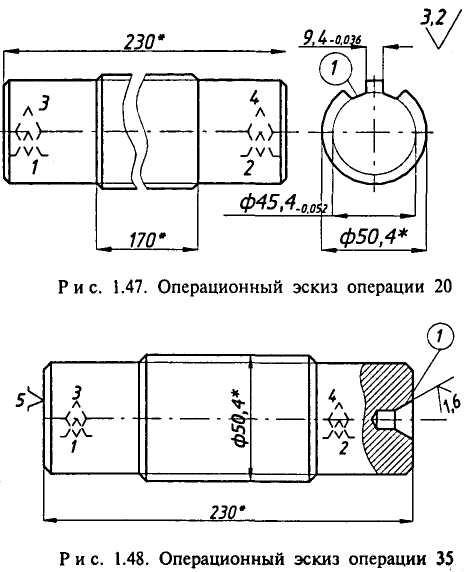

20. Шлицефрезерная. Фрезеровать восемь шлицев 1 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 1.47). Профиль и размеры канавок на рисунке не показаны.

25. Термическая. ТВЧh0,8. 1,2, НRСэ50. 55, согласно чертежу де-тали. Установка ТВЧ.

|

30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на цен-трошлифовальном станке типа МВ119 (рис. 1.48).

35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шли-фование.

40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ151.

Шлифовать наружные поверхности 1 и 2 иторец 3 (рис. 1.49). Второй установ на рисунке не показан.

Рис. 1.50. Операционный эскиз операции 45

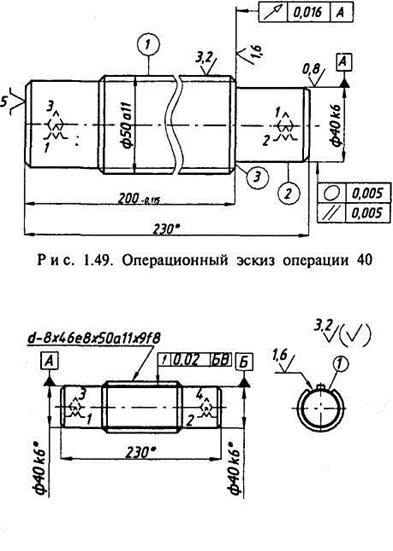

45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внут-реннему диаметру и боковым сторонам одновременно (рис. 1.50).

55. Контроль. В качестве примера приводятся схемы измерения радиального биения базовых поверхностей и торцов относительно общей оси двух базовых поверхностей (рис. 1.51).

Читайте также: Допускаемые напряжения для стальных валов

Пример 2.Ниже приведено описание операций с указанием ос-новных средств технологического оснащения для изготовления шли-цевого вала со шпоночным пазом и наружной метрической резьбой [9] (рис. 1.52).

Маршрут изготовления вала разработан с использованием табл. 1.4. Материал — сталь 45; заготовка — штамповка; тип производсва-среднесерийное.

Видео:Обработка длинного вала (Колонна) на токарном советском станкеСкачать

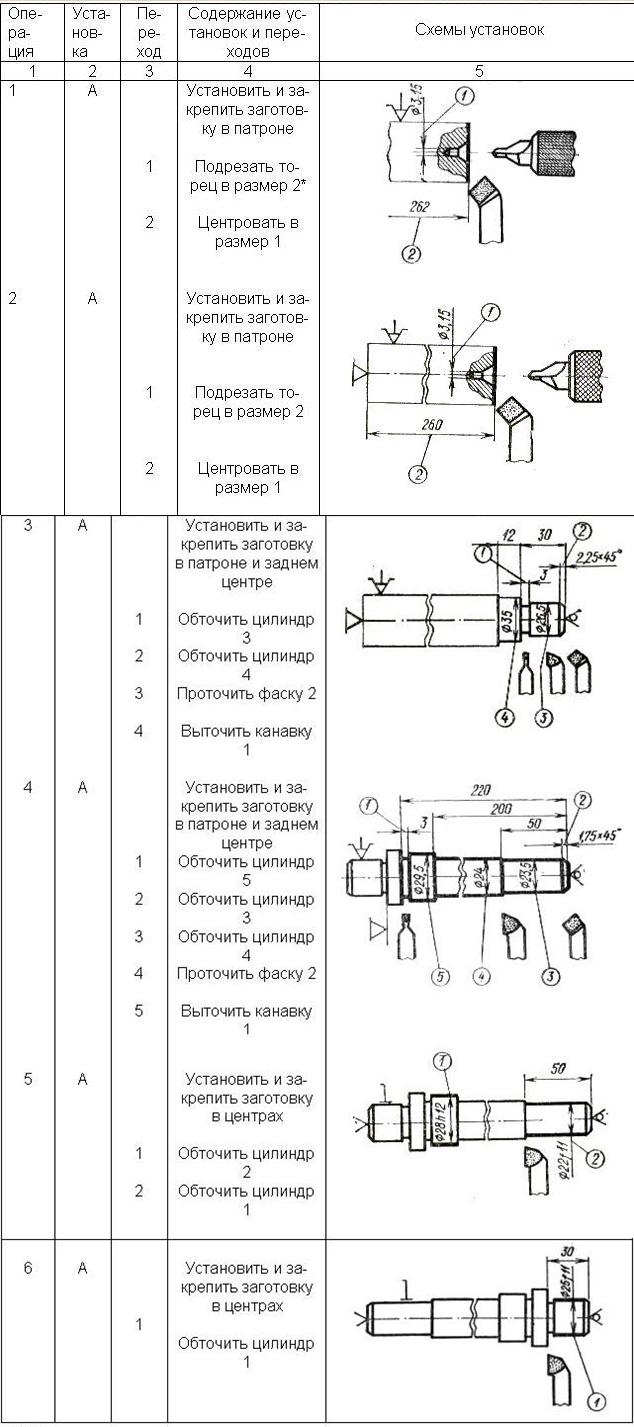

Технологический маршрут токарной обработки ступенчатого вала

Технологический маршрут токарной обработки ступенчатого вала

На 1-й стадии изучают исходные данные, которые для рабочего задаются в объеме чертежа, заготовки, количества деталей в обрабатываемой партии и технических возможностей станка. Из чертежа детали следует установить ее форму, размеры, технологический класс и технические требования, предъявляемые к точности обработки. Кроме того, необходимо установить материал детали, характер ее термообработки и измерительные базы. Сопоставляя заготовки с чертежом детали, надо определить достаточность припусков на обработку.

На 2-й подготовительной стадии выбирают способы обработки, технологические базы и способы установки заготовок на станке.

Выбирая способы обработки поверхностей детали, следует исходить из условий, обеспечивающих требуемую точность обработки и возможную наибольшую производительность труда. Например, при обтачивании цилиндра невысокой точности на жесткой заготовке весь припуск целесообразно срезать за один рабочий ход резца. Если точность того же цилиндра высокая, его обрабатывают мене производительно – черновым и чистовым точением. Технологические базы выбирают, руководствуясь правилами, изложенными в параграфе 2.1.1.

Соответственно принятым базам намечают способы установки заготовок на станке в зависимости от требуемой жесткости крепления и точности центрирования.

Короткие заготовки с наружной черновой или вспомогательной базой закрепляются в самоцентрирующий патрон, а при большом припуске на обработку дополнительно поджимаются задним центром. Такие же заготовки с чистовой базой невысокой точности закрепляются в токарном патроне, предохраняя ее от вмятин фольговой прокладкой из цветного металла.

Длинные заготовки обрабатываются предварительно в патроне и заднем центре, окончательно – в центрах.

На 3-й завершающей стадии по принадлежности детали к определенному технологическому классу выбирают типовой технологический маршрут, в котором должны быть учтены следующие правила: 1) черновую и чистовую обработку точением нужно выполнять в разных операциях; 2) в операцию по окончательной обработке резцами точных поверхностей не следует включать переходы, нуждающиеся в поворотах резцедержателя; 3) в одной операции нецелесообразно выполнять сверление и растачивание отверстий.

Для удобства использования технологический маршрут оформляется в виде карты, в которую заносятся сведения, необходимые для его осуществления. В ней приводятся сведения о последовательности выполнения операций, станках, приспособлениях, нормах штучного времени и некоторые другие данные. Для учебных целей форму технологического маршрута целесообразно несколько упростить, дополнив текстовой материал графическими изображениями схем установок и элементами операций (см. табл. 10). При ее заполнении следует руководствоваться следующими правилами.

1. Операции и переходы необходимо обозначать арабскими цифрами 1, 2 3 и т. д.; установки – прописными буквами русского алфавита А, Б, В.

Читайте также: Подшипник первичного вала кпп для шкоды

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

2. В графе “Содержание установок и переходов” указания выражают глаголом в повелительной форме: установить, закрепить, обточить, подрезать, сверлить. При этом размеры обрабатываемой поверхности в тексте не указывают. Вместо них проставляют внутри окружности порядковый номер размера поверхности из схемы технологической установки, например: подрезать торец в размер 1, центровать в размер 2, обточить цилиндр 3, расточить отверстие 4, выточить канавку 5, проточить фаску 6, нарезать резьбу 7, отрезать заготовку в размер 8 и т. д.

3. В графе “Схемы установок” заготовки изображают в произвольном масштабе на стадии завершения операционной обработки, контур их обрабатываемых поверхностей обводится сплошными линиями увеличенной толщины. На схемах также указывают размеры, подлежащие выполнению в данной операции. Они нумеруются арабскими цифрами в окружностях диаметром 6–8 мм и располагаются вне контура детали в направлении движения часовой стрелки.

Рассмотрим пример построения и оформления технологического маршрута токарной обработки ступенчатого вала (табл. 10) из круглого стального проката D = 40×264 мм нxа токарно-винторезном станке модели 1К62.

Устанавливаем требуемую точность обработки. Вал имеет три цилиндрических участка – D = 25f11, D = 22f11, и D = 28h12, точность которых ограничивается соответственно 11-м и 12-м квалитетами. Остальные размеры без допусков подлежат обработке по 14-му квалитету: отверстия – по H14, валы – по h14.

Точность формы цилиндрических участков чертежом не оговорена. Следовательно, их погрешности не должны превышать допусков на соответствующие диаметры.

Точность взаимного расположения поверхностей D = 25; D = 28; и D = 22 мм ограничивается радиальным биением относительно общей оси не более 0,08 мм.

Шероховатость поверхностей (за исключением обозначенных на контуре детали) Rz = 40 мкм.

Деталь термообработке не подвергается. Поэтому ее полную обработку (при невысокой точности размеров) можно завершить на токарном станке.

Заготовка – круглый стальной прокат на одну деталь, имеет припуски по диаметру 5 мм и длине – 4 мм; ее кривизна в допустимых пределах.

Для изготовления небольшой партии деталей технологический маршрут строится пооперационно.

Токарно-винторезный станок 1К62 по технической характеристике позволяет эффективно выполнить обработку деталей.

Способы обработки выбираются из условий обеспечения требуемой точности и высокой производительности. Точные участки D = 25, D = 28 и D = 22 мм будут обрабатываться черновым и чистовым точением; остальные поверхности – только черновым точением за наименьшее количество рабочих проходов.

Для окончательной обработки точных участков вала принимается чистовая вспомогательная база – центровые отверстия. Для черновой обработки базой вначале будут служить необработанная поверхность заготовки и центровое отверстие, затем – обработанный короткий участок вала и центровое отверстие. Подрезание и центрование вала ведется от черновой базовой поверхности заготовки.

Соответственно выбранным технологическим базам принимаются способы установки заготовок на станке: в патроне, в патроне и заднем центре, в центрах.

Видео:Алгоритм назначения и расчет режимов резания при токарной обработкеСкачать

С учетом величины обрабатываемой партии деталей и практических правил комплектования переходов в операции принимается типовой технологический маршрут обработки деталей класса валов, осуществляемый за 6 операций.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

Точение длинного вала двумя резцами.aviСкачать

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Токарная обработка вала.Скачать

Мобильный станок для токарной обработки валов TA500Скачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

Наружное точение вала на станке KMT-KTL56CСкачать

Как победить вибрацию при токарной обработке.Скачать

TA800 - мобильный токарный станок для обработки валовСкачать

Сверхточные, современные токарные станки с ЧПУ. Сверхточная обработка металла. Залипательное зрелищеСкачать

Токарная обработка деталей большого диаметраСкачать

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Как сделать длинные валы на токарном станке???Скачать

Нетрадиционный способ центровки длинной, кривой заготовки в токарномСкачать

Вал 2500 мм ,обработкаСкачать