Для сохранения точности механической передачи важное значение имеет жёсткость корпусных деталей. Корпус редуктора, выполнен в виде отдельного агрегата и имеет относительно простую конструкцию. Как правило, корпус и крышку изготавливают литьём из сплавов АЛ – 9, АЛ – 19, ВАЛ – 5 или листовых полуфабрикатов. Полученная литьём заготовка должна максимально приближаться к форме готовой детали. При изготовлении корпусов редуктора, вследствие их небольших габаритов, наиболее распространенным способом является литье в песчаные формы или по выплавляемым моделям. Механические свойства литейных сплавов имеют следующие характеристики: АЛ – 9 имеет .=190…210 Н/мм 2 , АЛ – 19 =300…340 Н/мм 2 , заготовки из этих материалов подвергают термической обработке, т.е. закалке и искусственному старению. Корпус редуктора, как правило, состоит из двух частей: основания (корпуса) и крышки Рис.7.5. Конструкция литых деталей должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенок и их равномерность.

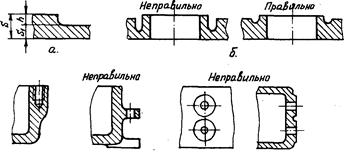

При литье в песчаные формы извлечение модели из формы не должно приводить к разрушению формовочной смеси выступающими элементами или за счет большого трения, для чего стенкам придаётся уклон по высоте. Для деталей, имеющих высоту до 25мм, применяется уклон 1/ 5, до 500 мм 1/10 или 1/ 20. Для получения высококачественных отливок отношение толщины стенок при переходе от одного сечения к другому должно быть не более 4 : 1. Переходы от одного сечения к другому выполняют галтелями (радиусом) для всех деталей при соотношении сопрягаемых толщин 2h Рис. 7.6а.

Необходимо устранять узкие или кольцевые углубления Рис.7.6 б. Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Имеющиеся на корпусе приливы надо располагать в одной плоскости

Рис. 7.6 в, г. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность отливки и затрудняется применение формовочных машин.

Перед механической обработкой детали походят ренгеноконтроль, для выявления микротрещин, усадочных раковин, рыхлот. Механическая обработка производится по плоскости разъёма, периметру и сопрягаемым поверхностям. на фрезерных станках. В дальнейшем эти поверхности используются как технологические базы для последующей обработки. Предварительно обработанные по местам стыка крышка и корпус соединяются технологическими болтами и относительно друг друга координируются двумя штифтами, отверстия под которые сверлят и разделывают совместно в корпусе и крышке.

Обработка отверстий, посадочных мест под подшипники зубчатых колёс и поверхности крепления корпуса двигателя, датчика обратной связи производится на координатно-расточных станках. Расстояния между осями колёс выдерживаются с отклонением не более 0,01 мм, а отклонения от параллельности и перпендикулярности не превышают 5 угловых секунд. Чтобы обеспечить требуемую точность по соосности и перпендикулярности осей зубчатых колёс, обработка крышки и корпуса ведётся совместно после их сборки.

После механической обработки детали корпуса редуктора направляются в цех покрытий, где подвергаются анодированию

7.2. Технология обработки зубчатых колёс.

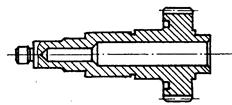

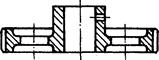

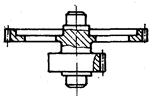

Зубчатые колёса редукторов бывают следующих типов: шестерня с центральным отверстием Рис.7.8; вал-шестерня Рис.7.9; блочные зубчатые колёса Рис.7.10. На Рис.7.11 приведена конструкция блока зубчатых колёс в сборе. Типовые технологические процессы и последовательность изготовления зубчатых колёс и других аналогичных конструкций достаточно полно описывается в Справочнике технолога, — Изд. 3-е/ под ред. Г.А.Монахова, — М.; Машиностроение, 1963г., Обработка металлов резанием.

Рассмотрим основные этапы изготовления зубчатых колёс. Укрупненная последовательность технологического процесса изготовления любого зубчатого колеса может быть представлена следующими этапами:

— предварительная черновая обработка ;

— термическая обработка (по необходимости);

— антикоррозионное покрытие и контроль.

Рис.7.8Зубчатые колесаРис. 7.9Вал- шестерня.

Рис7.10Блоки зубчатых колес.

Рис.7.11Блок зубчатых колёс сборный.

Учитывая, что в редукторе применяются зубчатые колёса и шестерни с модулем, от 0,4 до 1 мм и их размеры ограничены, а величина суммарного люфта в зацеплении не должна превышать 8-12 угловых минут, к зубчатым колёсам редуктора предъявляются достаточно жёсткие требования по точности изготовления. В частности, биение делительной окружности шестерни рис.7.11 относительно посадочного диаметра должно быть не более 0,016 мм. а сопрягаемые поверхности обрабатываются по 6-7 квалитетам точности.

В качестве материала, для изготовления зубчатых колёс и шестерен, применяются нержавеющие марки сталей типа 03Х11Н10М2Т-ВД. Исходной заготовкой являются полуфабрикаты типа прутка.

В зависимости от конструкции зубчатого колеса в качестве заготовки могут использоваться прутки, листы , поковки или штамповки, в зависимости от серийности производства и условий их работы. Если сравнить направление волокон и напряжения, возникающие в результате изгиба зуба колеса при изготовлении его из различных типов заготовок, то предпочтительней окажется заготовка полученная осадкой прутка при горячей штамповке рис .7.12 в. Зубья шестерни работают на изгиб, в прутке волокна направлены вдоль его оси , а напряжения действуют поперёк волокна и совпадают с плоскостью скольжения , что приводит к преждевременному разрушению зуба при достижении напряжений равных 50 – 70 % от в.На Рис.7.12 б заготовка штампуется из полосы, волокна в различных зубьях ориентированы по-разному, следовательно зубья оказываются неравнопрочными.

Читайте также: Корпус редуктора привода тнвд

Рис. 7.12Схема макроструктуры

зубчатых колес, изготовленных из различных заготовок.

7.3. Нарезание зубьев цилиндрических колёс и методы

- Технологический процесс изготовления детали «Корпус редуктора»

- Назначение детали «Корпус редуктора», технические требования, анализ технологичности. Принцип работы детали в узле. Технологический процесс ее изготовления. Описание оборудования, режущего инструмента. Описание способов крепления режущего инструмента.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- ВВЕДЕНИЕ

- корпус редуктор деталь режущий

- Эффективная эксплуатация указанного оборудования невозможна без создания совершенной инструментальной оснастки, обладающей повышенной надежностью, обеспечивающей экономичное, трудосберегающее использование дорогостоящей прогрессивной техники, что обусловливает все более возрастающую роль металлообрабатывающего инструмента.

- 1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ КУРСОВОГО ПРОЕКТА

- 1.1 Описание узла и его назначение, принцип работы детали в узле

- 1.2 Описание назначения детали и технические требования, предъя в ляемые к ней

- 1.3 Анализ технологичности детали

- Рисунок 5 — 3D модель корпус редуктора

- Деталь «Корпус редуктора» изготавливается отливкой по газифицируемым моделям по форме приближенной к готовой детали из материала ВТ1-0. L= 60,38; H=77,75; B=26,5 и массой 0,163 (Кг). ВТ1-0- это технический титан предназначен для изделий с высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям, хрупкому и усталостному разрушению, применяемых в машиностроении, приборостроении и инструментальной промышленности, для изготовления изделий криогенной техники. Исходя из характеристик материала по таблице 1 и таблице 2, для механической обработки следует применять специальные режущие инструменты и режимы резания. В целом деталь является технологичной, так как все поверхности имеют простую форму и легко доступны для обработки, что позволяет применять автоматизированное и автоматическое оборудование. Значение шероховатостей поверхностей соответствует классам точности их размеров и методам обработки этих поверхностей. Для обработки детали вполне подойдет 5-ти координатный обрабатывающий центр с ЧПУ.

- 1. 4 Описание оборудования, применяемого в проектном технологич е ском процессе

- На данной операции применяется прецизионный фрезерный центр «HSC 20 linear» (рисунок 6). Производитель: DMG MORI.

- Фрезерный центр HSC 20 linear — высокоскоростной станок с 19-ти дюймовый экраном и комфортной рабочей зоной. За счет высокой скорости работы, шпинделя SB 42 и устойчивой станины, достигается максимальная жесткость. Вибрации и колебания сведены к минимуму. Обработка заготовок может производиться по 5 осям, благодаря поворотному столу.

- Рисунок 6 — HSC 20 linear

- Ключевые аспекты HSC 20 linear:

- — 5-осевой станок портальной конструкции с наклонно-поворотным столом, управляемым от ЧПУ (ось А / С);

- — Устойчивая компактная станина из минерального литья с подавлением вибрации занимает площадь менее 3,5 кв.м;

- — Линейные приводы осей X / Y / Z с ускорением > 2g; технология водяного охлаждения поворотных осей;

- — HSC-шпиндель 42 000 об/мин с активной системой охлаждения и HSK-E32 в стандартном исполнении (опционально HSK-E40);

- — Опционально: высокоскоростной шпиндель до 60 000 об/мин (держатель инструмента HSK-E32);

- — Инструментальный магазин на 24 позиции (опционально: 60 позиций);

- — Опция «FD»: круглый стол со скоростью 1 500 об/мин (шпиндель с фиксацией при токарной обработке);

- — Возможность автоматизации благодаря линейному магазину PH10 | 100 на 99 позиций (максимум);

- — Также возможна интеграция технологии ULTRASONIC для обработки широко спектра материалов от мягких до твёрдых, а также, например, стекла и керамики.

- Автоматизация:

- В случае использования решения по автоматизации PH 10|100 можно опускать до 99 деталей в рабочую зону станка HSC/ULTRASONIC 20 linear с линейным магазином PH 10|100 Ї гибкость для всех зажимных систем. Таким образом, можно легко использовать все предлагаемые на рынке зажимные системы. Продолжительность смены поддонов ? 30 секунд. Компактная конструкция обеспечивает оптимальный доступ к рабочей зоне и PH 10|100 .

- Рисунок 7 — HSC/ULTRASONIC 20 linear

- Система управления Heidenhain TNC 640:

- — Уникальный, с чрезвычайной детализацией 3D симуляции, дисплей;

- — Новый оптимизированный пользовательский интерфейс TNC;

- — HSCI — HEIDENHAIN Serial Controller Interface;

- 1. 5 Технологический процесс изготовления детали

- 2. ОБОСНОВАНИЕ ВЫБОРА РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЕКТНОМ ТП

- 2.1 Описание режущего инструмента, применяемого в проектном ТП

- 2.2 Расчет режущего инструмента, применяемого в проектном ТП

Видео:Изготовление корпуса редуктораСкачать

Технологический процесс изготовления детали «Корпус редуктора»

Видео:Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Назначение детали «Корпус редуктора», технические требования, анализ технологичности. Принцип работы детали в узле. Технологический процесс ее изготовления. Описание оборудования, режущего инструмента. Описание способов крепления режущего инструмента.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- ВВЕДЕНИЕ

- 1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ КУРСОВОГО ПРОЕКТА

- 1.1 Описание узла и его назначение, принцип работы детали в узле

- 1.2 Описание назначения детали и технические требования, предъявляемые к ней

- 1.3 Анализ технологичности детали

- 1.4 Описание оборудования, применяемого в проектном технологическом процессе

- 1.5 Технологический процесс изготовления детали

- 2. ОБОСНОВАНИЕ ВЫБОРА РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЕКТНОМ ТП

- 2.1 Описание режущего инструмента, применяемого в проектном ТП

- 2.2 Расчет режущего инструмента, применяемого в проектном ТП

- 2.3 Описание способов крепления режущего инструмента в оборудование, применяемое в проектном ТП

- 3. РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ

- БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ВВЕДЕНИЕ

корпус редуктор деталь режущий

Эффективная эксплуатация указанного оборудования невозможна без создания совершенной инструментальной оснастки, обладающей повышенной надежностью, обеспечивающей экономичное, трудосберегающее использование дорогостоящей прогрессивной техники, что обусловливает все более возрастающую роль металлообрабатывающего инструмента.

1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ КУРСОВОГО ПРОЕКТА

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

1.1 Описание узла и его назначение, принцип работы детали в узле

Видео:Редуктор в Компас 3D. Корпус редуктораСкачать

1.2 Описание назначения детали и технические требования, предъя в ляемые к ней

Рисунок 1 — Деталь «Корпус редуктора»

Рисунок 2 — Деталь «Корпус редуктора»

Рисунок 3 — Деталь «Корпус редуктора»

Деталь -«Корпус редуктора» представляет собой отливку по газифицируемым моделям из материала ВТ1-0. Технический титан предназначен для изделий с высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям, хрупкому и усталостному разрушению, применяемых в машиностроении, приборостроении и инструментальной промышленности, для изготовления изделий криогенной техники.

Таблица 1—Химический состав в % материала ВТ1-0

Таблица 2-Механические свойства сплава ВТ1-0 при Т=20 °

Твердость материала ВТ1-0: HB = 131 — 163 МПа; удельная плотность: 4,32 ; температура плавления, °C: 1668.

Технический титан предназначен для изделий с высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям, хрупкому и усталостному разрушению, применяемых в машиностроении, приборостроении и инструментальной промышленности, для изготовления изделий криогенной техники. Исходя из всех характеристик материала, для механической обработки следует применять специальные режущие инструменты и режимы резания.

Технические требования предъявляемые к детали:

Рисунок 4 — Технические требования

5 и 6 пункт требует разработки контрольных мероприятий.

ОСТ 4Г0.070.014. Детали радиоэлектронной аппаратуры. Общие технические условия. Настоящий стандарт распространяется на детали, применяемые в радиоэлектронной аппаратуре в изделиях, поставляемых потребителю, кроме деталей, требования к которым установлены другими нормативно-техническими документами (НТД).

Видео:Изготовление валаСкачать

1.3 Анализ технологичности детали

Видео:Почему МАСТЕРА не говорят про это? СЕКРЕТ ГАЗОВОЙ ГОРЕЛКИ! Отличная идея своими рукамиСкачать

Рисунок 5 — 3D модель корпус редуктора

Видео:Корпус редуктораСкачать

Деталь «Корпус редуктора» изготавливается отливкой по газифицируемым моделям по форме приближенной к готовой детали из материала ВТ1-0. L= 60,38; H=77,75; B=26,5 и массой 0,163 (Кг). ВТ1-0- это технический титан предназначен для изделий с высокой прочностью при достаточной пластичности и вязкости, высоким сопротивлением малым пластическим деформациям, хрупкому и усталостному разрушению, применяемых в машиностроении, приборостроении и инструментальной промышленности, для изготовления изделий криогенной техники. Исходя из характеристик материала по таблице 1 и таблице 2, для механической обработки следует применять специальные режущие инструменты и режимы резания. В целом деталь является технологичной, так как все поверхности имеют простую форму и легко доступны для обработки, что позволяет применять автоматизированное и автоматическое оборудование. Значение шероховатостей поверхностей соответствует классам точности их размеров и методам обработки этих поверхностей. Для обработки детали вполне подойдет 5-ти координатный обрабатывающий центр с ЧПУ.

Видео:Технология сборки/обработки корпуса редуктораСкачать

1. 4 Описание оборудования, применяемого в проектном технологич е ском процессе

Видео:Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

На данной операции применяется прецизионный фрезерный центр «HSC 20 linear» (рисунок 6). Производитель: DMG MORI.

Видео:Процесс изготовления отливки корпуса редуктора из чугуна ВЧ50, с помощью 3д печати, технология ЛВМ.Скачать

Фрезерный центр HSC 20 linear — высокоскоростной станок с 19-ти дюймовый экраном и комфортной рабочей зоной. За счет высокой скорости работы, шпинделя SB 42 и устойчивой станины, достигается максимальная жесткость. Вибрации и колебания сведены к минимуму. Обработка заготовок может производиться по 5 осям, благодаря поворотному столу.

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Рисунок 6 — HSC 20 linear

Видео:Чтение сборочного чертежа редуктора. Чтение чертежейСкачать

Ключевые аспекты HSC 20 linear:

Видео:Производство Огромных Вездеходов ВАРЯГ/ В гостях на заводе в КрасноярскеСкачать

— 5-осевой станок портальной конструкции с наклонно-поворотным столом, управляемым от ЧПУ (ось А / С);

Видео:11. Технология изготовления корпусных деталейСкачать

— Устойчивая компактная станина из минерального литья с подавлением вибрации занимает площадь менее 3,5 кв.м;

Видео:Крестовина дифференциала редуктора ➤ Технология изготовления по фотоСкачать

— Линейные приводы осей X / Y / Z с ускорением > 2g; технология водяного охлаждения поворотных осей;

Видео:Изготовление сварной тонкостенной конструкции деталиСкачать

— HSC-шпиндель 42 000 об/мин с активной системой охлаждения и HSK-E32 в стандартном исполнении (опционально HSK-E40);

Видео:Что такое технологический процесс? Введение.Скачать

— Опционально: высокоскоростной шпиндель до 60 000 об/мин (держатель инструмента HSK-E32);

Видео:Как научиться читать чертеж? Чтение чертежа для начинающихСкачать

— Инструментальный магазин на 24 позиции (опционально: 60 позиций);

Видео:Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать

— Опция «FD»: круглый стол со скоростью 1 500 об/мин (шпиндель с фиксацией при токарной обработке);

— Возможность автоматизации благодаря линейному магазину PH10 | 100 на 99 позиций (максимум);

— Также возможна интеграция технологии ULTRASONIC для обработки широко спектра материалов от мягких до твёрдых, а также, например, стекла и керамики.

Автоматизация:

В случае использования решения по автоматизации PH 10|100 можно опускать до 99 деталей в рабочую зону станка HSC/ULTRASONIC 20 linear с линейным магазином PH 10|100 Ї гибкость для всех зажимных систем. Таким образом, можно легко использовать все предлагаемые на рынке зажимные системы. Продолжительность смены поддонов ? 30 секунд. Компактная конструкция обеспечивает оптимальный доступ к рабочей зоне и PH 10|100 .

Рисунок 7 — HSC/ULTRASONIC 20 linear

Система управления Heidenhain TNC 640:

— Уникальный, с чрезвычайной детализацией 3D симуляции, дисплей;

— Новый оптимизированный пользовательский интерфейс TNC;

— HSCI — HEIDENHAIN Serial Controller Interface;

— Workshop или программирование ISO;

— Быстрая генерация программ с программированием открытым текстом;

— Мониторинг столкновения (DCM);

— Мощный процессор (Intel i7-3, 2 cores);

— Новый оптимизированный ADP — оптимизация движения для улучшения поверхности и более быстрой обработки (время обработки всего 0,5 мс);

— Функция look-ahead — функция динамического предварительного просмотра без ограничений кадров ;

— Адаптивная AFC, контроль подачи в стандартной комплектации.

Рисунок 8 — Heidenhain TNC 640

Таблица 3 — Технические характеристики HSC 20 linear

Скорость вращения шпинделя (стандартное исполнение), об/мин

Скорость вращения шпинделя (опция), об/мин

Точность позиционирования по осям X / Y / Z

Точность позиционирования по осям X / Y / Z, µм

Ускоренный ход (X / Y / Z), м/мин

Зажимная поверхность стационарного стола, мм

Максимальная нагрузка на стол, кг

Зажимная поверхность стола с ЧПУ, мм

Максимальная нагрузка на стол, кг

Максимальная скорость осей (A / C), об/мин

Точность позиционирования (оси A / C), µм

Шпиндель держателя инструмента

Инструментальный магазин (стандартное исполнение/опция)

Тип инструментального магазина (стандартное исполнение)

Максимальная длина инструмента с полной занятостью и максимальной скоростью, мм

Максимальный диаметр инструмента с полной занятостью и максимальной скоростью, мм

Время крепления инструмента, с

Тип системы измерения инструмента

Оборудование подготовки охлаждающей жидкости

Данные по наладке и подключению/станок в стандартном исполнении

1. 5 Технологический процесс изготовления детали

Таблица 4 — Технологический процесс изготовления детали

на станке с ЧПУ ( Установ 1)

Фрезерный центр HSC 20 linear

на станке с ЧПУ ( Установ 2)

Фрезерный центр HSC 20 linear

на станке с ЧПУ ( Установ 3)

Фрезерный центр HSC 20 linear

на станке с ЧПУ ( Установ 4)

Фрезерный центр HSC 20 linear

2. ОБОСНОВАНИЕ ВЫБОРА РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЕКТНОМ ТП

2.1 Описание режущего инструмента, применяемого в проектном ТП

Таблица 5 — Режущий инструмент, применяемый для обработки детали

Твердосплавная концевая фреза CoroMill:

— Диаметр резания (DC) = 6,35 мм;

— Функциональная длина (LF) = 50,8 мм;

— Диаметр соединения (DCON) = 4,763 мм;

— Рабочая длина (LU) = 10,32 мм;

— Ширина фаски при вершине (CHW) = 0,102 мм;

— Фаска при вершине (KCH) = 45°;

— Угол подъема стружечной канавки (FHA) = 38 °;

— Главный передний угол осевой (GAMP) = 10,5°;

— Главный передний угол радиальный (GAMF) = 15°;

— Число эффективных периферийных режущих кромок(ZEFP) 4;

— Допуск на диаметр соединения h6.

— Функциональная длина (LF) = 57 мм;

— Диаметр соединения (DCON) = 6 мм;

— Ширина фаски при вершине (CHW) = 0,15 мм;

— Фаска при вершине (KCH) = 45°;

— Угол подъема стружечной канавки (FHA) = 41°;

— Главный передний угол осевой (GAMP) = 10,5°;

— Главный передний угол радиальный (GAMF) = 13,5°;

— Главный передний угол радиальный (GAMF) = 15°;

— Число эффективных периферийных режущих кромок (ZEFP) 4;

— Допуск на диаметр соединения h6.

Расточка внутренних отверстий

Расточная оправка CoroTurn:

— Функциональная длина (LF) = 100 мм;

— Диаметр соединения (DCON) = 8 мм;

— Min диаметр отверстия (DMIN1) = 10 мм;

— Функциональная ширина (WF) = 5 мм;

— Главный угол в плане (KAPR) = 95°.

Режущая пластина CoroTurn:

— Эффективная длина режущей кромки (LE) = 5,648 мм;

— Диаметр вписанной окружности (IC) = 6,35 мм;

— Толщина пластины (S) = 2,381 мм;

— Радиус при вершине (RE) = 0,794 мм;

— Задний угол главный (AN) = 7°;

асточка внутренних отверстий

— Функциональная длина (LF) = 80 мм;

— Диаметр соединения (DCON)= 6 мм;

— Min диаметр отверстия (DMIN1) = 8,5 мм;

— Функциональная ширина (WF) = 4,5 мм;

— Главный угол в плане (KAPR) = 91°.

— Эффективная длина режущей кромки (LE) = 5,82 мм;

— Диаметр вписанной окружности (IC) = 3,97 мм;

— Толщина пластины (S) = 1,98 мм;

— Радиус при вершине (RE) = 0,794 мм;

— Задний угол главный (AN) = 7°;

Получение сквозных отверстий

Твердосплавное сверло CoroDrill:

— Диаметр соединения (DCON) = 6 мм;

— Функциональная длина (LF) = 65,3 мм;

— Длина стружечной канавки (LCF) = 24 мм;

— Высота режущей части (PL) = 0,7 мм;

— Диаметр резания (DC) = 4,5 мм;

— Угол при вершине (SIG) = 140°;

— Допуск на диаметр соединения — h6.

— Диаметр соединения (DCON) = 6 мм;

— Функциональная длина (LF) = 59,6 мм;

— Длина стружечной канавки (LCF) = 20 мм;

— Высота режущей части (PL) = 0,4 мм;

— Угол при вершине (SIG) = 140°;

— Допуск на диаметр соединения — h6.

Получение сквозных отверстий

Твердосплавное сверло CoroDrill:

— Диаметр соединения (DCON) = 3 мм;

— Функциональная длина (LF) = 72,7мм;

— Длина стружечной канавки (LCF) = 20 мм;

— Высота режущей части (PL) = 0,3 мм;

— Диаметр резания (DC) = 1,8 мм;

— Угол при вершине (SIG) = 140°;

— Допуск на диаметр соединения — h6.

— Диаметр соединения (DCON) = 3 мм;

— Функциональная длина (LF) = 64,7 мм;

— Длина стружечной канавки (LCF) = 20 мм;

— Высота режущей части (PL) = 0,3 мм;

— Диаметр резания (DC) = 1,6 мм;

— Угол при вершине (SIG) = 140°;

— Допуск на диаметр соединения — h6.

Получение глухих отверстий

Твердосплавное сверло CoroDrill:

— Диаметр соединения (DCON) = 3 мм;

— Функциональная длина (LF) = 77,6 мм;

— Длина стружечной канавки (LCF) = 25 мм;

— Высота режущей части (PL) = 0,4 мм;

— Диаметр резания (DC) = 2,5 мм;

— Угол при вершине (SIG) = 140°;

— Допуск на диаметр соединения — h6.

Нарезка резьбы в сквозных отверстиях

— Функциональная длина (LF) = 110 мм;

— Диаметр соединения (DCON) = 9 мм;

— Длина нарезания резьбы (THL) = 23 мм;

— Число стружечных канавок (NOF) — 3;

— Класс точности резьбы (TCTR) — 6H.

Нарезка резьбы в сквозных отверстиях

— Функциональная длина (LF) = 50 мм;

— Диаметр соединения (DCON) = 2,8 мм;

— Длина нарезания резьбы (THL) = 8 мм;

— Число стружечных канавок (NOF) — 2;

— Класс точности резьбы (TCTR) — 6H.

Твердосплавная концевая фреза CoroMill для резьбофрезерования:

— Функциональная длина (LF1) = 56,8 мм;

— Диаметр соединения (DCON) = 6 мм;

— Для диаметра резьбы (FTDZ) M2;

— Диаметр резания (DC1) = 1,55 мм;

— Функциональная длина (LF2) = 57 мм;

Нарезка резьбы в глухих отверстиях

— Функциональная длина (LF1) = 56,75 мм;

— Диаметр соединения (DCON) = 6 мм;

— Для диаметра резьбы (FTDZ) M 3

— Диаметр резания (DC1) = 2,3 мм;

— Функциональная длина (LF2) = 57 мм;

2.2 Расчет режущего инструмента, применяемого в проектном ТП

1. Расчёт проходного резца

Резец является наиболее распространенным инструментом в металлообрабатывающей промышленности. Он применяется при работе на токарных, револьверных, карусельных, расточных, строгальных, долбежных станках, токарных автоматах, полуавтоматах и на многих других станках специального назначения. Многообразие применения резцов породило множество форм конструкций и геометрических параметров их, которые меняются в зависимости от вида станка и рода выполняемой работы.

Выбор материала режущей части производится в соответствии с областью рационального применения групп и марок инструментальных материалов применительно к группе обрабатываемости материала заготовки с учетом обеспечения наибольшей производительности и выбранной конструкции инструмента.

Для обработки «Корпуса редуктора» отлитого по газифицированным моделям из ВТ1-0 был разработан резец, оснащенный многогранной неперетачиваемой пластиной T-Max Р SNMG 15 06 16-SMR H13A, предназначенной для чистового точения (рисунок 9). Выбор проходного резца сделан в соответствии со следующими режимами резания:

— скорость резания — 128 м/мин;

— обрабатываемый диаметр — 35,7 мм;

— обработанный диаметр — 33 мм;

— максимальная мощность резания — 3,7 кВт;

— шероховатость обработанной поверхности Ra 1,6.

Рисунок 9 — Пластина SNMG 15 06 16-SMR H13A

— эффективная длина режущей кромки (LE) = 10,6 мм;

— диаметр вписанной окружности (IC) = 15,875 мм;

— толщина пластины (S) = 6,35 мм;

— радиус при вершине (RE) = 1,588 мм;

В соответствии с методической литературой выбираем резец сборный с креплением пластины прихватом сверху. Устанавливаем пластину в державке под углом для получения заданного угла , передний угол .

Рисунок 10 — Конструктивные параметры резца

Рисунок 11 — Конструктивные параметры сверла

Применяется свёрло диаметром 3,4 мм.

Материал режущей части — Р6М5 ГОСТ 19265-73, хвостовика — сталь 45 ГОСТ 1050-74. Твёрдость режущей части — 62. 65 HRC, хвостовика -30. 45 HRC.

Геометрические параметры сверла:

— угол наклона винтовой линии;

— передний угол, а у перемычки близок к нулю;

— задний угол в наружной точке, а на стыке главного режущего лезвия с перемычкой;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер