Лопатки компрессора являются ответственными и массовыми деталями газотурбинного двигателя. От правильно выбранной технологии изготовления лопаток будет зависеть ресурс и конечная стоимость двигателя.

Обеспечение заданного ресурса работы лопаток во многом зависит от ряда технологических факторов. Состояние поверхностного слоя лопаток, наличие следов предыдущей обработки (шероховатость поверхности), являющихся концентраторами напряжения, оказывают существенное влияние на длительную и усталостную прочность лопаток при эксплуатации [6].

Поэтому изготовление лопаток, даже в мелкосерийном производстве, требует применения современных технологических процессов, высокопроизводительного оборудования и автоматизации процесса изготовления и контроля.

Одной из широко применяемых технологий изготовления лопаток компрессора газотурбинного двигателя является фрезерование на координатных станках с последующей ручной доработкой в частности финишных операций [3, 7, 10]. Однако данная технология имеет ряд недостатков:

– низкая точность и производительность;

– необходимость применения ручных операций;

– высокая квалификация рабочего на окончательных ручных операциях по доводке профиля пера лопаток;

– вредные условия для рабочих при выполнении ручных шлифовально-полировальных работ;

– высокая стоимость и быстрый износ режущего инструмента;

Актуальными задачами изготовления лопаток компрессора газотурбинного двигателя являются:

– автоматизация финишных операций обработки профиля пера. Исключение ручных операций позволит повысить качество и стабильность технологического процесса изготовления лопаток газотурбинного двигателя;

– использование физико-химических способов обработки позволит исключить использование дорогостоящих режущих инструментов и повысить производительность обработки;

– автоматизация контроля лопаток газотурбинных двигателей.

Одним из наиболее эффективных и перспективных направлений изготовления лопаток является электрохимическая обработка. Преимуществами электрохимической обработки являются [1, 2, 4, 8]:

Видео:Как делают лопатки струйного компрессора реактивного двигателяСкачать

– сокращение сроков изготовления лопаток и возможность эффективной обработки труднообрабатываемых материалов;

– качество поверхности после электрохимической обработки требует минимальной последующей финишной обработки;

– высокая стойкость инструмента;

– кроме этого, отмечается, что лопатки после ЭХО имеют повышенную газодинамическую устойчивость, пониженный разброс частот собственных колебаний, повышенную усталостную прочность за счет уменьшения остаточных напряжений [5].

Известно, что зарубежные производители ГТД (такие как General Electric Company, MTU Aero Engines GmbH, Volvo Aero Corporation и др.) успешно применяют ЭХО как в качестве операции предварительного формообразования межлопаточного канала моноколес с использованием непрофилированных электродов, так и для размерной обработки пера лопаток профильными электродами инструментами [5].

В этой области начата работа и достигнуты значительные успехи в НИИД (г. Москва), казанской (КАИ, КГТУ), самарской (САИ) и уфимской (НИИ ПТиТ ЭХО при УГАТУ) школах электрохимической обработки и др. [2, 4, 5].

Для анализа было выбрано два способа изготовления лопаток компрессора высокого давления газотурбинного двигателя.

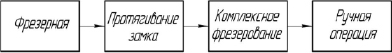

Первый способ. Изготовление лопаток на координатно-фрезерных станках, рис. 1. В качестве исходной заготовки используется фрезерованный параллелепипед, изготовленный с точностью 0,1 мм. Формирование замка типа «ласточкин хвост» производится на горизонтально протяжном станке. Далее производится комплексное фрезерование всех элементов проточной части лопатки на координатных станках с числовым управлением с припуском под чистовую обработку. В процессе комплексного фрезерования заготовка базируется за хвостовик типа «ласточкин хвост». Конечным этапом изготовления лопаток является ручная обработка или обработка бесконечной лентой [2, 6].

Второй способ. Изготовление лопаток на электрохимических станках, рис. 2. В качестве исходной заготовки используется шлифованный параллелепипед, изготовленный с точностью 0,02 мм. В процессе электрохимической обработки происходит формирование трактовых поверхностей с припуском под чистовую обработку. Далее производится формирование хвостовика типа «ласточкин хвост» на горизонтально протяжном станке. Окончательная операция осуществляется на виброшлифовальном станке [9].

Проанализируем оба способа изготовления компрессорных лопаток. Наиболее полную картину можно получить, сопоставляя затраты и трудоемкость на подготовку производства, затраты и трудоемкость на изготовления детали, а также точность и стабильность изготовления лопаток. Для анализа были изготовлены две партии лопаток вышеупомянутыми способами.

Рис. 1. Основные этапы изготовления лопаток компрессора

Рис. 2. Основные этапы изготовления лопаток компрессора

Основные затраты на подготовку производства

Способ изготовления лопатки компрессора

Видео:Производство лопаток турбинСкачать

Владельцы патента RU 2498883:

Изобретение относится к машиностроению и может быть использовано при производстве лопаток газотурбинных двигателей. Способ включает фрезерование пера лопатки на пятикоординатном станке с числовым программным управлением. Вращающейся фрезе сообщают перемещение и периодическую подачу на строчку вдоль оси заготовки лопатки в виде параллелепипеда, которую поворачивают относительно фрезы. Заготовку зажимают в размещенном на горизонтальном столе станка приспособлении вертикально относительно стола. Подводят к исходной точке контакта с обрабатываемой поверхностью лопатки и осуществляют фрезерование с приданием готовой формы хвостовика и предварительным фрезерованием элементов лопатки, находящихся в проточной части компрессора по меньшей мере за пять переходов при помощи цилиндрической ее торцевой и периферийной частью. Затем базируют заготовку вертикально относительно горизонтального стола станка по поверхности хвостовика, удаляют технологическую прибыль, обрабатывают заготовку с приданием готовой формы пера или пера с дополнительными конструктивными элементами лопатки при помощи конусной фрезы по меньшей мере за один переход при обработке пера лопатки с отклонением оси фрезы от нормали к обрабатываемой поверхности в плоскости направления подачи фрезы и в перпендикулярной ей плоскости или при помощи конусной и цилиндрической фрезы по меньшей мере за два перехода при обработке лопатки с дополнительными конструктивными элементами. Уменьшается время изготовления, упрощается технология. 3 з.п. ф-лы, 1 табл., 8 ил.

Читайте также: Краскопульт для компрессора для покраски потолка

Изобретение относится к области машиностроения, в частности к производству лопаток газотурбинных двигателей.

Производство лопаток занимает особое место в авиадвигателестроении, что обуславливается рядом факторов, главными из которых являются:

сложная геометрическая форма пера и хвостовика лопаток; точность изготовления; необходимость использования дорогостоящего специализированного оборудования; высокая трудоемкость изготовления.

Повышенные требования к точности изготовления, к качеству компрессорной лопатки определили необходимость совершенствования технологических процессов производства.

Известен способ изготовления лопаток компрессора (Патент РФ №2132266, кл. В23Р 15/02; B21D 53/78, опубликовано 27.06.1999), при котором базируя заготовку лопатки непосредственно по перу, обрабатывают поверхности технологических баз на хвостовике, затем устанавливая и закрепляя лопатку по поверхности хвостовика, обрабатывают перо лопатки.

Недостатком известного способа является низкая производительность изготовления лопатки компрессора, заключающаяся в сложности его изготовления за счет необходимости базирования хвостовика при помощи заливки пера легкоплавким материалом, при этом образуется легкоплавкая капсула, которую далее удаляют. Заготовку получают методом штамповки.

Видео:Как Они Это Делают: Лопатки ГТДСкачать

Известны способы обработки компрессорных лопаток турбореактивных двигателей (Ежемесячный промышленный журнал для профессионалов и руководителей «Металлообработка и станкостроение», апрель 2010, №4, стр.18, токарно-фрезерная обработка «Особенности технологии обработки компрессорных лопаток турбореактивных двигателей»; декабрь 2009, №12, стр. 18, «Особенности технологии обработки компрессорных лопаток турбореактивных двигателей»). Обработку лопаток производят на пятикоординатном станке с ЧПУ.

Недостатками данного способа являются:

— необходимость использования в качестве заготовки штамповки с окончательно обработанным замком лопатки;

— традиционное горизонтальное положение заготовки при обработке, при котором заготовка крепится в приспособлении за замковую часть и поджимается упором с торца пера;

— наличие в конструкции приспособления для крепления заготовки заднего прижимного центра обуславливает технологическую сложность базирования (установки) и закрепления заготовок компрессорных лопаток, следствием конструктивной и технологической сложности базирования и закрепления заготовки компрессорной лопатки является пониженная точность фрезерования; сложность при базировании требует проведения большого числа промежуточных операций для базирования и крепления заготовки компрессорной лопатки при осуществлении фрезерования.

Известен наиболее близкий по технологической сущности и достигаемому результату способ изготовления компрессорной лопатки (Патент №2325985, кл. B23Q 3/00 В23С 3/18; опубликовано 10.06.2008), включающий фрезерование пера на многокоординатном станке с числовым программным управлением (ЧПУ), при котором вращающейся фрезе сообщают перемещение и периодическую подачу на строчку вдоль оси заготовки лопатки, которую поворачивают относительно фрезы, на горизонтальном столе станка размещают приспособление для установки, закрепления и фрезерования компрессорных лопаток, зажимают заготовку лопатки в этом приспособлении, затем в соответствии с установленной управляющей программой фрезу подводят к исходной точке контакта с обрабатываемой поверхностью лопатки и осуществляют фрезерование, при этом фрезерование осуществляют периферийной частью фрезы.

Существенным недостатком данного способа является невозможность полного осуществления технологического процесса, начиная со стадии обработки заготовки до готовой детали, а также применения специально разработанного приспособления для установки (базирования) и закрепления заготовок загромождает пространство рабочей зоны станка.

Технический результат, достигаемый в заявленном изобретении является создание высокотехнологичного способа, обеспечивающего повышение производительности изготовления лопаток компрессора на пятикоординатных станке с ЧПУ, за счет упрощения технологии и снижения трудоемкости изготовления.

В отличие от традиционного — горизонтального и наклонного положения компрессорной лопатки предлагается более технологичная вертикальная ориентация заготовки компрессорной лопатки относительно горизонтального стола станка, за счет использования формы заготовки в виде параллелепипеда, которая значительно упрощает установку (базирование), крепление и достигается за счет применения простой конструкции зажимного приспособления. Фрезерование компрессорной лопатки осуществляется при помощи пятикоординатного станка с ЧПУ, что значительно уменьшает время изготовления компрессорной лопатки, так как исключается время перенастройки станка.

Поставленный технический результат достигается тем, что способ изготовления компрессорной лопатки включает фрезерование пера на пятикоординатном станке с числовым программным управлением (ЧПУ), при котором вращающейся фрезе сообщают перемещение и периодическую подачу на строчку вдоль оси заготовки лопатки, которую поворачивают относительно фрезы, на горизонтальном столе станка размещают приспособление для установки, закрепления и фрезерования компрессорных лопаток, зажимают заготовку лопатки в этом приспособлении, затем в соответствии с установленной управляющей программой фрезу подводят к исходной точке контакта с обрабатываемой поверхностью лопатки и осуществляют фрезерование, при этом фрезерование осуществляют периферийной частью фрезы.

Читайте также: Компрессор кондиционера уаз патриот двигатель ивеко

Новым в способе является то, что предварительно заготовку изготавливают в виде параллелепипеда, далее заготовку компрессорной лопатки закрепляют вертикально относительно горизонтального стола пятикоординатного станка с ЧПУ, для чего заготовку устанавливают в зажим приспособления, обрабатывают заготовку лопатки фрезерованием с приданием готовой формы хвостовика и предварительным фрезерованием элементов лопатки, находящихся в проточной части компрессора, по меньшей мере за пять переходов при помощи цилиндрической фрезы, при этом фрезерование осуществляют торцевой и периферийной частью фрезы, затем базируют заготовку вертикально относительно горизонтального стола станка по поверхности хвостовика, удаляют технологическую прибыль, обрабатывают заготовку фрезерованием с приданием готовой формы пера или пера с дополнительным(ыми) конструктивным(ыми) элементом(ами) лопатки при помощи конусной фрезы по меньшей мере за один переход в случае если обрабатывается перо лопатки, при этом ось фрезы отклонена от нормали к обрабатываемой поверхности в плоскости направления подачи фрезы и в перпендикулярной ей плоскости, и при помощи конусной и цилиндрической фрезы по меньшей мере за два перехода в случае, если конструкция лопатки содержит дополнительный(ые) конструктивный(ые) элемент(ы).

Разработанный способ позволяет фрезеровать компрессорные лопатки, длина которых составляет от 20 до 100 мм.

Для облегчения базирования заготовка в виде параллелепипеда может быть выполнена с выступом.

Конструкция компрессорной лопатки может содержать дополнительные конструктивные элементы в виде антивибрационной полки или второго хвостовика.

На прилагаемых чертежах изображено:

фиг.1 — конструкция компрессорной лопатки с дополнительным конструктивным элементом в виде антивибрационной полки;

Видео:В Рыбинске открылся крупнейший в стране Центр по изготовлению лопаток турбин для двигателейСкачать

фиг.2 — конструкция компрессорной лопатки с дополнительным конструктивным элементом в виде дополнительного хвостовика;

фиг.3-схема взаимодействия фрезы с заготовкой компрессорной лопатки при вертикальном закреплении;

фиг.4 — объемная модель заготовки компрессорной лопатки в виде параллелепипеда с выступом;

фиг.5 — объемная модель заготовки компрессорной лопатки в приспособлении перед обработкой;

фиг.6 — объемная модель заготовки компрессорной лопатки в приспособлении после фрезерования хвостовика и предварительного фрезерования пера;

фиг.7 — объемная модель заготовки компрессорной лопатки после фрезерования хвостовика и предварительного фрезерования пера;

фиг.8 — внешний вид компрессорной лопатки изготовленной предложенным способом.

Предлагаемый способ реализуется следующим образом.

Обработка компрессорных лопаток (фиг.1, 2) осуществляется на пятикоординатном станке с ЧПУ.

Разрабатывается электронная трехмерная модель лопатки, заготовки (фиг.4) и технологической оснастки. Подбирается режущий и вспомогательный инструмент, разрабатывается управляющая программа для станка с ЧПУ и верификация на компьютере на отсутствие столкновений подвижных частей станка и режущего инструмента со станочной оснасткой и заготовкой, используя специальные программы.

На горизонтальном столе 1 (фиг.5) станка размещают приспособление 2 (фиг.5) для установки (базирования) и закрепления заготовки 3 (фиг.4, 5) компрессорной лопатки.

Для обработки заготовку 3 (фиг.4) компрессорной лопатки в виде параллелепипеда закрепляют вертикально относительно горизонтального стола станка 1 (фиг.5). Для этого заготовку 3 (фиг.5) компрессорной лопатки устанавливают в зажим 4 (фиг.5) приспособления 2 (фиг.5), обеспечивая нормированное усилие поджима.

Затем в соответствии с разработанной управляющей программой цилиндрическую фрезу подводят к исходной точке контакта с обрабатываемой поверхностью заготовки 3 и осуществляют фрезерование с приданием готовой формы хвостовика 5 (фиг.6, 7), а также предварительным фрезерованием элементов лопатки (фиг.1, 2), находящихся в проточной части компрессора (перо лопатки 6 (фиг.1, 2) и проточная поверхность 7 (фиг.1, 2) хвостовика 5 (фиг.1, 2)). При этом используют цилиндрическую фрезу, фрезерование осуществляют торцевой и периферийной частью фрезы по меньшей мере за пять переходов.

Вертикальное положение заготовки 3 компрессорной лопатки позволяет осуществить фрезерование хвостовика 5 с элементами лопатки, находящимися в проточной части компрессора 6, 7 (фиг.7), за один установ.

Затем переворачивают заготовку 3, базируют по обработанной поверхности хвостовика 5, удаляют технологическую прибыль 8 (фиг.7).

Обрабатывают заготовку 3 (фиг.7) фрезерованием с приданием готовой формы пера 6 или пера с дополнительными конструктивными элементами лопатки (фиг.1, 2). Если конструкция лопатки состоит из пера 6 и хвостовика 5, то перо 6 обрабатывается при помощи конусной фрезы 9 (фиг.3) по меньшей мере за один переход, при этом в соответствии с разработанной управляющей программой конусную фрезу 9 (фиг.3) подводят к исходной точке контакта с пером 6, а ось фрезы 10 (фиг.3) отклонена от нормали 11 (фиг.3) к обрабатываемой поверхности в плоскости 12 (фиг.3) направления подачи фрезы 9 (фиг.3) и в перпендикулярной ей плоскости 13 (фиг.3). Затем вращающейся фрезе 9 (фиг.3) сообщают перемещение поперек оси 14 (фиг.3) пера 6 и периодическую подачу на строчку 15 (фиг.3) вдоль оси 14 (фиг.3) заготовки 3 (фиг.3) лопатки, которую поворачивают относительно фрезы 9 (фиг.3).

Читайте также: Компрессор ханди мастер кит

Видео:Свободно Плавающие Лопатки Турбин - Технология Velo3DСкачать

Если конструкция лопатки состоит из пера 6, хвостовика 5 и дополнительного(ых) конструктивного(ых) элемента(ов) (фиг.1, 2), обработка осуществляется конусной (вышеописанным способом) и цилиндрической фрезой по меньшей мере за шесть переходов. Фрезерование осуществляется периферической частью фрезы.

Пример реализации способа.

Обработка компрессорной лопатки (без дополнительных конструктивных элементов) осуществлялась на фрезерном 5-координатном обрабатывающем центре Hermle C30U (Германия). Заготовка (материал сплав ЭИ787) в виде параллелепипеда 15Х35Х48 с выступом 3Х35Х13 для облегчения базирования. Заготовку устанавливают (базируют) в приспособлении.

Этапы обработки заготовки представлены в таблице 1.

| Таблица 1. | |||

| Содержание перехода | Время, мин | Режущий инструмент | |

| 1 | Фрезерование хвостовика предварительно | 5,5 | Цилиндрическая фреза |

| 2 | Фрезерование подошвы хвостовика окончательно | 2,6 | Цилиндрическая фреза |

| 3 | Фрезерование скосов («ласточка») хвостовика окончательно | 0,9 | Цилиндрическая фреза |

| 4 | Фрезерование торцов хвостовика окончательно | 0,6 | Цилиндрическая фреза |

| 5 | Фрезерование проточной части предварительно | 19,7 | Цилиндрическая фреза |

| 6 | Фрезерование проточной части получистовое | 5,65 | Цилиндрическая фреза |

| 7 | Удаление технологической прибыли на торце пера | 5 | Цилиндрическая фреза |

| 8 | Фрезерование радиуса сопряжения получистовое | 3,2 | Конусная фреза |

| 9 | Фрезерование профильной части окончательно | 22,6 | Конусная фреза |

| 10 | Фрезерование радиуса сопряжения окончательно | 4,25 | Конусная фреза |

Время предварительного фрезерования составляет 34,95 минуты.

Время окончательного фрезерования составляет 30,05 минут.

Время удаление технологической прибыли 5 минут.

Суммарное машинное время обработки одной лопатки составило 70 минут.

После выполнения окончательного фрезерования (фиг.8) были измерены параметры шероховатости проточной части и хвостовика лопатки. Анализ результатов измерений указывает на то, что в результате фрезерования достигнуты требования конструкторской документации по точности профильной и замковой части. При этом шероховатость пера составляет Ra 0,34-0,64 мкм, шероховатость скосов хвостовика Ra 0,37 мкм.

Разработанный способ изготовления отличается простотой и технологической эффективностью. Технологические испытания подтвердили, что:

— способ позволяет повысить точность размеров и чистоту поверхности обработанного профиля компрессорной лопатки;

— позволяет значительно уменьшить трудоемкость изготовления компрессорной лопатки за счет исключения промежуточных операций, включая шлифование лопатки и последующую ручную доводку, и тем самым существенно сократить количество брака при изготовлении.

— способ позволяет осуществить высокопроизводительное фрезерование компрессорной лопатки с незначительным временем на установку (базирование) и зажим заготовки.

1. Способ изготовления компрессорных лопаток, включающий фрезерование пера лопатки на пятикоординатном станке с числовым программным управлением (ЧПУ), при котором вращающейся фрезе сообщают перемещение и периодическую подачу на строчку вдоль оси заготовки лопатки, которую поворачивают относительно фрезы, заготовку лопатки зажимают в размещенном на горизонтальном столе станка приспособлении для установки, закрепления и фрезерования компрессорных лопаток, затем в соответствии с установленной управляющей программой фрезу подводят к исходной точке контакта с обрабатываемой поверхностью лопатки и осуществляют фрезерование, отличающийся тем, что предварительно изготавливают заготовку в виде параллелепипеда, которую закрепляют в зажиме приспособления вертикально относительно горизонтального стола пятикоординатного станка с ЧПУ, а фрезерование осуществляют с приданием готовой формы хвостовика и предварительным фрезерованием элементов лопатки, находящихся в проточной части компрессора, по меньшей мере за пять переходов при помощи цилиндрической фрезы, при этом фрезерование осуществляют торцевой и периферийной частью фрезы, затем базируют заготовку вертикально относительно горизонтального стола станка по поверхности хвостовика, удаляют технологическую прибыль, обрабатывают заготовку с приданием готовой формы пера или пера с дополнительными конструктивными элементами лопатки при помощи конусной фрезы по меньшей мере за один переход при обработке пера лопатки с отклонением оси фрезы от нормали к обрабатываемой поверхности в плоскости направления подачи фрезы и в перпендикулярной ей плоскости или при помощи конусной и цилиндрической фрезы по меньшей мере за два перехода при обработке лопатки с дополнительными конструктивными элементами.

2. Способ по п.1, отличающийся тем, что он предназначен для изготовления компрессорных лопаток, длина которых составляет от 20 до 100 мм.

3. Способ по п.1, отличающийся тем, что заготовка компрессорной лопатки выполнена с дополнительным выступом.

4. Способ по п.1, отличающийся тем, что дополнительным конструктивным элементом лопатки является антивибрационная полка или второй хвостовик.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:Как восстанавливают лопатки для газовых турбин на заводе «Зульцер Турбо Сервисес Рус»Скачать

🎥 Видео

Лопатки рабочие для паровых турбин (энергозапчасти) ПОЛТАВАМАШСкачать

Лопатки турбиныСкачать

Создание лопатки вентилятора из композитных материаловСкачать

Протяжка лопатки компрессора турбиныСкачать

Численное моделирование обтекания лопатки компрессораСкачать

Передача Как это работает (How It's Made) ? Сезон 9 HD 🔩⚙ Лопатки струйных компрессоровСкачать

Технология изготовления крупных поковок повышенной точностиСкачать

Лекция 2.1. Что такое лопатка турбомашины, и зачем она нужнаСкачать

Производство лопат из рельсовой стали, процесс производства лопат из рельсовой сталиСкачать

Многоступенчатый центробежный компрессорСкачать

Изготовление турбинных лопаток из стали 12Х13Скачать

Зачистка лопатки компрессора авиадвигателя TBS HRСкачать

Изготовление лопатки турбиныСкачать

Как создают газотурбинные супердвигатели и газоперекачивающие агрегатыСкачать