В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

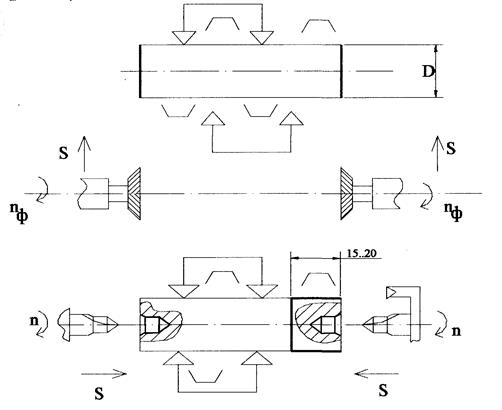

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

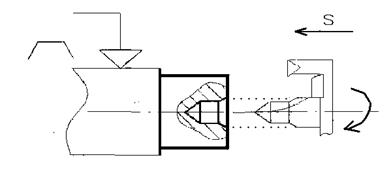

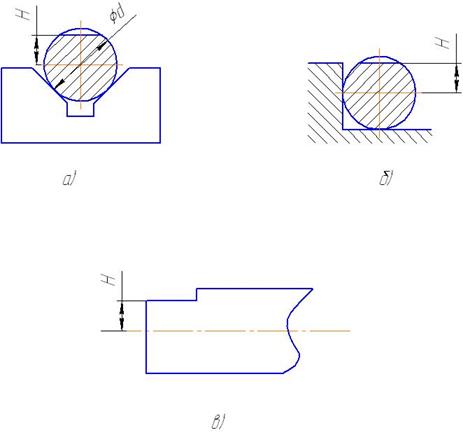

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

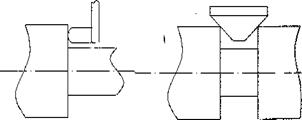

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

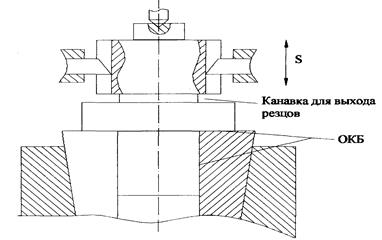

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

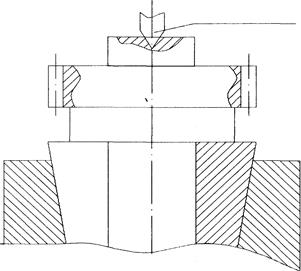

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

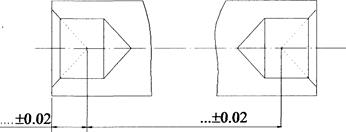

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

|

Рис.7.6. Базирование заготовки

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Читайте также: Холодильник lg линеар компрессор почему стучит морозильник

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

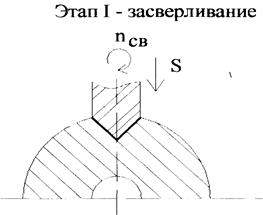

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10950 ;

Курсовая работа: Разработка технологического процесса обработки ступенчатого вала

По дисциплине Технология машиностроения

Разработка технологического процесса обработки ступенчатого вала

1. Служебное назначение и технические требования детали

2. Технологический контроль чертежа и анализ технологичности конструкции

3. Определение типа производства

4. Выбор способа получения заготовки

5. Проектирование маршрутной технологии обработки детали

6. Выбор технологических баз для механической обработки

7. Выбор оборудования, оснастки и средств автоматизации

8. Расчет припусков на механическую обработку

9. Расчет режимов резания и норм времени

10. Маршрутная технологическая карта

Видео:Изготовление валаСкачать

11. Обоснование эффективности технологического процесса

Список использованной литературы

В современном машиностроительном комплексе, когда качество продукции является стабильным показателем работы большинства предприятий, ввиду использования ими однотипного оборудования и инструмента, на первый план стратегических целей компаний выходят скорость производства продукции, и ее конкурентоспособная себестоимостью.

Данные цели достигаются применением комплексных мероприятий направленных на снижение затрат предприятия среди которых можно выделить такие как:

-применение высокопроизводительного инструмента повышенной твердости, комбинированного инструмента и инструмента со сменными многогранными пластинами, позволяющих снизить затраты на изготовление изделий;

-применение принципа Just-in-time (точно вовремя), заключающегося в том, что во время производственного процесса необходимые детали оказываются на производственной линии строго в тот момент, когда это нужно и в строго необходимом количестве, что позволяет снизить складские расходы;

— применения принципа «автономизации», или автоматизации с использованием интеллекта, когда процесс настроен таким образом, что обработка изделия ведется до тех пор, пока оборудование не подаст сигнал об ошибке и не остановит процесс, что позволяет одному оператору обслуживать одновременно несколько станков сводя к минимуму риск производства бракованной продукции;

— также в последнее время все большую популярность приобретают система канбан, позволяющая снизить перепроизводство; система poka-yoke(пока-ёкэ) или защита от ошибок, исключающая влияние человеческого фактора; 5S – правильная и удобная организация рабочего места, исключающая лишние предметы и требующая строго поддерживаемого порядка. А также многие другие.

В данной курсовой работе рассмотрен технологический процесс обработки изделия – «Вал ступенчатый». Валы различны по служебному назначению, конструктивной форме, размерам и материалу. Несмотря на это, при разработке технологического процесса изготовления валов приходится решать многие однотипные задачи, поэтому целесообразно пользоваться типовыми процессами, которые созданы на основе проведенной классификации.

Целью курсовой работы является разработка технологического процесса производства конкурентоспособного изделия с применением современного точного оборудования и высокопроизводительного инструмента, с требуемой годовой программой производства.

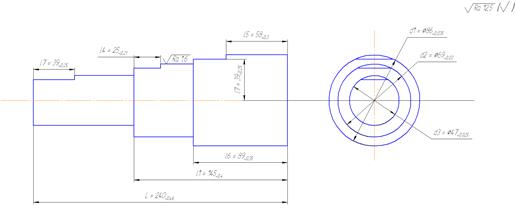

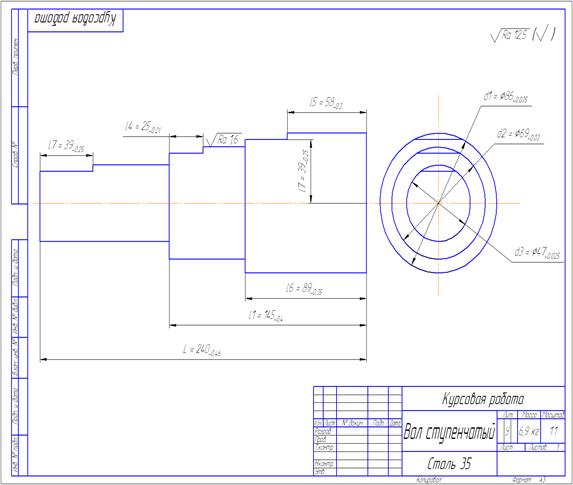

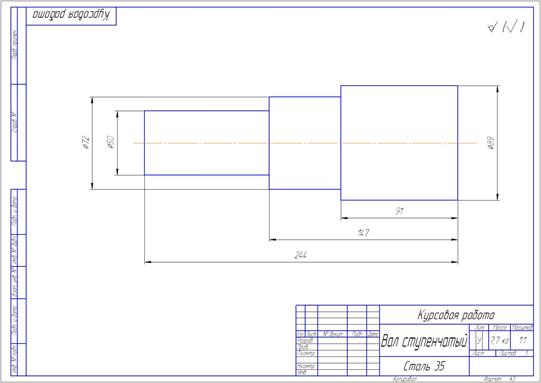

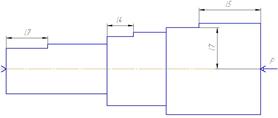

Материал изделия – сталь 35; твердость 207 HB; годовая программа выпуска N= 20 000 , L= 240-0,46 ; l1 = 145-0,4 ; l4 = 25-0,21 ; l5 = 58-0.3 ; l6 = 89-0.35 ; l7 = 39-0.25 ; d1 = 86-0.035 ; d2 = 69-0.03 ; d3 = 47-0.025 ;

Рис. 1. Схема вала с данными задания

1. Служебное назначение и технические требования детали

Деталь – ступенчатый вал. Назначение ступенчатых валов – передача крутящего момента от привода к другим частям механизма. Валы находят свое применение в широкой области механизмов, от тяжелого машиностроения до бытовой техники.

Вал имеет 3 ступени с выполненными на них лысками, для фиксирования соединяемых с ним изделий.

В качестве материала применяется углеродистая к сталь 35 ГОСТ 1050. Требуемая твердость изделия HB 207, следовательно, термическая обработка не предусмотрена. Так же на чертеже не указаны фаски, следовательно, необходимо притупление острых кромок.

2. Технологический контроль чертежа и анализ технологичности конструкции

На чертеже детали (рис 1.1) имеются все необходимые размеры, даны сведения о шероховатости обрабатываемой поверхности и точности их изготовления.

Чертёж детали содержит необходимые виды, дающие полное представление о детали. По своей конструкции деталь имеет большинство поверхностей открытых и доступных для обработки.

На основании имеющихся данных можно сделать вывод о технологичности изделия:

Т.к. Кс = наше производство является крупносерийным.

4. Выбор способа получения заготовки

Валы изготовляют из штучных заготовок, отрезанных от горячекатаного или холоднотянутого прутка, а так же из заготовок, получаемых штамповкой, поперечным прокатом или ротационным обжатием. Выбор заготовки должен быть обоснован

Вал изготавливается из материала – Сталь 35. Для выбора подходящего способа получения заготовок необходимо провести анализ химического состава материала и его механических свойств, данные свести в таблицу 4.1 и 4.2.

Химический состав стали 35 — содержание компонентов, % (максимум)

| С | Si | Mn | Cr | Ni | S | P | Cu | N |

| 0,32-0,40 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | 0,040 | 0,035 | 0,30 | 0,008 |

Механические свойства стали 35

Выбор метода получения исходной заготовки определяется типом производства, экономическим факторами и техническими возможностями производства.

В массовом и крупносерийном производстве валы изготовляют из штучных заготовок, обеспечивающих эффективное использование металла (коэффициент использования металла КИМ = 0,65…0,7) и значительное сокращение трудоемкости механической обработки. Штучную заготовку из прутка заменяют штамповкой, если КИМ повышается не менее чем на 5%.

Определим коэффициент использования материала заготовки по формуле:

Ким= ,

Ким= =0,89

Заготовку, получаем на горячештамповочном прессе в закрытом штампе.

5. Проектирование маршрутной технологии обработки детали

Процесс изготовления вала состоит из следующих этапов:

— Подрезка торцев, черновое точение диаметров, центрование отверстий;

— Чистовое точение диаметров.

6. Выбор технологических баз для механической обработки

В типовом технологическом процессе обработки деталей класса «Валы» (длинной более 120 мм) предусмотрено обеспечение принципа постоянства баз за счет обработки вала в центрах. Поэтому на первых операциях будет проходить черновая обработка диаметров и торцев вала, а так же получение центровочных отверстий.

Видео:Как сделать вал (токарная операция)Скачать

Обработка будет производиться на станке токарном с ЧПУ DOOSANS280N. Зажим заготовки будет производиться кулачками самоцентрирующего токарного патрона с упором в торцы. Это позволит обеспечить постоянство линейных и диаметральных размеров.

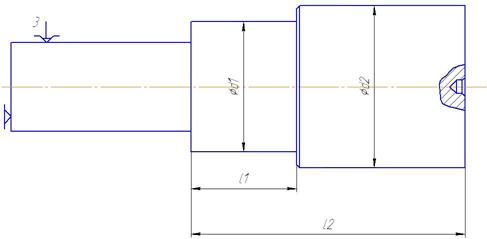

Схема базирования на операциях 05 и 10 «Токарная с ЧПУ» представлены на рисунках 6.1 и 6.2

Рис. 6.1 Схема базирования заготовки на операции 05

Рис. 6.2 Схема базирования заготовки на операции 10

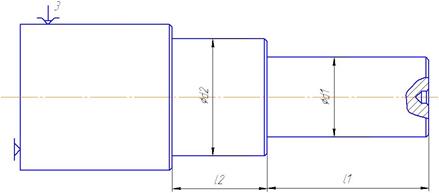

Рассмотрим варианты схем базирования заготовки при обработке лысок (рис. 6.3).

Рис. 6.3 Схема базирования заготовки на операции 15

Для первого варианта (рис. 6.3 а), при установке заготовки в призмы, погрешность базирования ( εδ1 l ) будет определяться по формуле:

εδ1 l =0,5Td

Для второго варианта (рис. 6.3 б), при установке заготовки на плоскость (в станочных тисках) погрешность базирования будет равняться половине допуска на диаметр заготовки:

Для третьего варианта (рис. 6.3 в), при установке заготовки в центрах, погрешность базирования будет равняться нулю( εδ1 l = 0), т.к. установочная и измерительная базы совпадают.

Следовательно, целесообразно выбирать третий вариант.

7. Выбор оборудования, оснастки и средств автоматизации

Так как годовая программа выпуска деталей соответствует крупносерийному производству, для изготовления деталей используем линию станков с числовым программным управлением.

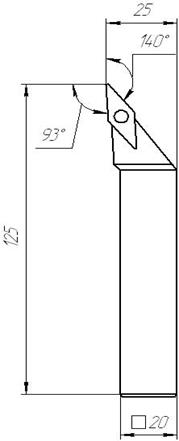

На первой и второй операциях используется станок токарный с ЧПУ DOOSANS280N. В качестве зажимного приспособления используется самоцентрирующий токарный патрон с специально изготовленным комплектом кулачков. В качестве вспомогательного инструмента используем резцедержатель на револьверной головке и разрезную втулку для крепления центровочного сверла. Режущий инструмент – резец для контурного точения со сменными 2-х гранными пластинами из твердого сплава стандарта ISO производства компании ISCAR (рис. 7.1).

Применение данного инструмента позволяет сократить номенклатуру приобретаемого инструмента, затраты на инструмент ( необходимо менять пластины а не весь резец), вспомогательное время (нет смены инструмента во время обработки),время на переналадку оборудования и позволяет работать на высоких режимах резания с высокой производительностью.

Рис. 7.1 Общий вид резца для черновой токарной обработки

радиус при вершине r=0,8 мм

твёрдый сплав, покрытый методом химического осаждения тремя слоями покрытия из TiN, AL2 O3 , TiCN.

Рекомендуемые режимы резанья:

В качестве контрольно-измерительного инструмента используется штангенциркуль.

На третьей операции обработка лысок производиться на фрезерно-сверлильно-расточном станке с ЧПУ, модели МА-655А. В качестве приспособления используются специальные пневматические тиски. Вспомогательным инструментом служат патрон типа Weldon для крепления концевой фрезы. Режущий инструмент – концевая фреза со сменными пластинами производства компании ISCAR (рис. 7.2). В качестве контрольно-измерительного инструмента используется штангенциркуль.

Рис. 7.2 Общий вид концевой фрезы для фрезерной обработки

Фреза концевая: HPE90AN-D40-8-W32-07

Пластина: HP ANKT 0702PNTR

радиус при вершине r=0,5 мм

твёрдый сплав, покрытый методом химического осаждения двумя слоями покрытия из TiALN и поликристаллическим алмазом PVD.

Рекомендуемые режимы резанья:

На четвертой операции проводиться окончательная обработка вала в центрах на станке токарном с ЧПУ DOOSANS280N.В качестве приспособлений используются: поводковый патрон с плавающим центром, вращяющийся центр. В качестве вспомогательного инструмента используем резцедержатель на револьверной головке.

Режущий инструмент – резец для контурного точения со сменными 2-х гранными пластинами из твердого сплава стандарта ISO производства компании ISCAR (рис. 7.3).

Контрольно-измерительный инструмент: микрометр, штангенциркуль, образцы шероховатости поверхности.

Рис. 7.3 Общий вид резца для чистовой токарной обработки

радиус при вершине r=0,4 мм

твёрдый сплав, покрытый методом химического осаждения тремя слоями покрытия из TiN, AL2 O3 , TiCN.

Рекомендуемые режимы резанья:

8. Расчет припусков на механическую обработку

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Выбрав и обосновав метод получения исходной заготовки определяются размеры заготовки по формуле:

где dз – диаметр заготовки вала,

dσ – диаметр вала по чертежу детали,

zо – общий припуск на обработку.

9. Расчет режимов резания и норм времени

Нормирование операции 05 Токарная с ЧПУ

1) Определение длины рабочего хода:

2) Назначение подачи инструмента на оборот шпинделя So мм/об:

3) Определение стойкости инструмента Тр мин

Тм = 60мин, согласно рекомендациям производителя

λ – коэффициент времени резания, принимаем равным единице

Тм = 20мин, согласно рекомендациям

λ – коэффициент времени резания, принимаем равным единице

4) Расчет скорости резания V, м/мин, и частоты вращения шпинделя n, об/мин

Учитывая небольшой припуск на обработку, принимаем 250 м/мин.

Тогда: V = 250 х 1,1 х 1 х 1 = 275 м/мин

n =

n = = 984 об/мин

Так как обработка производится на токарном станке с ЧПУ, то возможно задавать любые значения оборотов шпинделя в минуту в пределах установленных для оборудования.

V = 24 х 1,1 х 1,25 х 1 = 33 м/мин

n = = 2101 об/мин

5) Расчет основного машинного времени То

То =

Т1 = = 0,68

Т1 = = 0,02

То = =0,7

Нормирование операции 15 Программная

1) Определение длины рабочего хода:

где Lрез – длина резания, равная длине обработки.

Lдоп – дополнительная длинна хода, вызванная в ряде случаев особенностями наладки и конфигурации детали.

y – длина подвода, врезания и перебега инструментов

2) Назначение подачи на зуб фрезы So мм/зуб:

3) Определение стойкости инструмента Тр мин

Согласно справочным данным принимаем

4) Расчет скорости резания V, м/мин, и частоты вращения шпинделя n, об/мин

Видео:Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Учитывая припуск на обработку и паспортные данные оборудования, принимаем 305 м/мин.

Тогда: V = 305 х 1 х 0,9 х 1 = 275 м/мин

n = = 2189 об/мин

5) Расчет основного машинного времени То

То=,

где SM – минутная подача мм/мин.

Определим минутную подачу Sм, мм/мин:

Т1 = = 0,03

Т2 = = 0,04

Т1 = = 0,05

То = =0,12

10. Маршрутная технологическая карта

Учитывая, рекомендации по экономической точности обработки и принципа постоянства баз применяем маршрут обработки указанный в таблице 10.1.

Таблица 10.1Маршрутный план обработки ступенчатого вала

| № операции | Наименование и содержание | Оборудование | Приспособление | Инструмент | Схема базирования детали | ||

| Вспомогательный | Режущий | Контрольно-измерительный | |||||

| 05 | |||||||

Точить поверхности детали, центровать отверстие

Точить поверхности детали, центровать отверстие

Фрезеровать 3 лыски последовательно

Фрезерно- сверлильно-расточной с ЧПУ,

Точить поверхности детали,

Микрометр, штангенциркуль, образцы шероховатости поверхности.

11. Обоснование эффективности технологического процесса

Предложенный в работе технологический процесс полностью отвечает требования предъявляемым к производству изделия «Вал ступенчатый» с необходимой годовой программой выпуска.

Изделия изготавливаются на оборудовании позволяющем получать все требуемые параметры с необходимой точностью. Применяемое оборудование позволяет по своим паспортным данным использовать высокопроизводительный инструмент.

Для изготовления изделия используется современный высокопроизводительный инструмент, позволяющий сократить машинное время и увеличить сменную выработку изделий, снизить коэффициент загрузки оборудования и, соответственно, расход энергоресурсов.

Так же, применение указанного в работе инструмента позволяет снизить затраты на приобретение оснастки за счет использования сменных многогранных пластин с покрытием, увеличивающим срок эксплуатации.

На основании этих данных и приведенных в курсовой работе расчетов можно сделать вывод о возможности увеличения годовой программа выпуска изделий в несколько раз. Или постановке на производство аналогичных изделий различной конфигурации.

Следовательно, предложенный технологический процесс является экономически выгодным при крупносерийном производстве.

Список использованной литературы

1. А.Г. Косилова и Р.К. Мещеряков. Справочник технолога машиностроителя. В двух томах. Том 1. М.: «Машиностроение», 2001

2. А.Г. Косилова и Р.К. Мещеряков. Справочник технолога машиностроителя. В двух томах. Том 2. М.: «Машиностроение», 2001

3. «Режимы резания металлов». Справочник под редакцией Ю.В. Барановского. М. «Машиностроение», 1972.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:Видео:Изготовление ступенчатых валов по чертежам, моделям, образцам 👍😎Скачать

https://evakuatorinfo.ru/tehnologicheskiy-protsess-izgotovleniya-stupenchatyh-valov

📽️ Видео

9. Технология изготовления валов и кузовных конструкцийСкачать

Изготовление валаСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Ступенчатое сверло из арматуры + лабораторные исследованияСкачать

Производство опорных валов для прокатного стана, мини экскурсия по производству в КитаеСкачать

Что такое технологический процесс? Введение.Скачать

Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

Изготовление приводного вала.Скачать

Что такое технология поперечно клиновой ковки для ступенчатого валаСкачать

Вал - полумуфта ➤ Тонкости изготовления детали по чертежуСкачать

Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Технология изготовления крупных поковок повышенной точностиСкачать

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать