Помните, что для предотвращения растрескивания и отслаивания износостойкого покрытия (а также и по другим причинам – см. ниже) вы обычно наплавляете на металл основы достроечный слой, а уже на него – поверхностный износостойкий.

Некоторые материалы, дающие износостойкую поверхность (особенно, стойкие к интенсивному абразивному износу), можно наносить только слоем небольшой толщины. В этом случае достройкой изделие доводится до размеров на 5 – 10 мм меньше заданных (ясно, что речь идет о толщине плоского изделия или о радиусе цилиндрического).

Выбор материала для достройки зависит от типа металла основы:

Если материал основы – марганцовистая сталь, достройку необходимо выполнять электродами Wearshield Mangjet, Wearshield 15CrMn или порошковыми проволоками Lincore M, Lincore 15CrMn.

Если металл основы – углеродистая и низколегированная сталь, для достройки нужны электроды Wearshield BU, Wearshield BU30 или порошковая проволока Lincore 33.

Иногда детали изготовляются из высокоуглеродистой стали или стали другого типа, но также склонной к трещинообразованию. Для предотвращения образования трещин в теле изделия необходимо предварительно наплавить на него разновидность достроечного слоя – т. н. Промежуточный, или буферный, слой из мягкой низкоуглеродистой и низколегированной стали.

Не следует забывать также об экономической стороне вопроса. Достроечные материалы, дающие низкоуглеродистую и низколегированную сталь, позволяют снизить расход более дорогих высоколегированных износостойких материалов.

Удалите консистентную смазку и масло растворителем, ржавчину и грязь — металлической щеткой. Если этого не сделать, то оставшиеся на поверхности загрязнения могут привести к образованию пор, трещин в наплавленном металле и к плохому качеству поверхности (и покрытия вообще).

Для обеспечения хорошего сплавления металла основы и наплавляемого материала удалите трещины, оставшееся старое высоколегированное покрытие, а также наклепанную или деформированную поверхность дуговой строжкой или шлифовкой. Заплавьте трещины, желобки и впадины ручной наплавкой. Если металл детали — углеродистая и низколегированная сталь, используйте для этой цели электроды Wearshield BU или Wearshield BU30, если марганцовистая сталь – электрод Wearshield Mangjet.

2. Температурный режим при наплавке.

Во всех случаях изделие перед наплавкой необходимо прогреть, по крайней мере, до комнатной температуры (20 – 40 °С). Это требование относится к изделиям из рядовых сталей. При повышении содержания углерода и легирующих элементов в стали, как правило, необходим предварительный подогрев до более высоких температур. Такой подогрев необходим для предотвращения появления внутренних трещин, трещин в наплавленном металле, выкрашивания наплавленного слоя и поломки изделия от внутренних напряжений. При одном и том же химическом составе металла детали массивные и сложной формы требуют более высокой температуры подогрева по сравнению с деталями небольшой массы и простой формы.

3. Внешний вид поверхностного слоя.

Хотя внешний вид наплавленной поверхности обычно особого значения не имеет, все же он выполняет несколько важных функций.

1. Поверхность хорошего качества обычно показывает себя с лучшей стороны в процессе эксплуатации.

2. Поскольку поверхность подвергается сжимающим нагрузкам, по ее внешнему виду можно контролировать появление деформаций и трещин.

3. При наплавке на размалывающие валки валики наплавленного металла должны размещаться на валке поперек движения материала, что обеспечит его «перетекание» через валок.

4. Валики наплавленного металла, расположенные параллельно потоку абразивного материала с небольшими промежутками, выравнивают его, что снижает износ.

4.Наплавка на кромки изделия.

Читайте также: Двигатель с вертикальным валом размеры

При наплавке расплавленные металл, шлак и флюс стекают с краев изделия, особенно когда оно нагрето. Для устранения стекания наплавку на кромки производите в первую очередь, пока изделие еще не сильно нагрето. Можно заключить изделие в медную оправку, края которой выше поверхности изделия, или насыпать по периметру детали бортик из флюса. Для получения ровной наплавленной поверхности валики наплавляйте параллельно краям изделия, а не перпендикулярно.

5. Контроль состава наплавленного металла .

Содержание углерода и легирующих элементов в наплавленном металле контролируется как технологией, так и смешением (разбавлением). Смешение металлов электрода и основы оказывает очень важное влияние на износостойкость наплавленной поверхности. При значительном разбавлении износостойкость существенно снижается. При работе с электродами малого диаметра и на небольших значениях тока образуются наплавленные валики малых размеров. При этих условиях наплавленный металл быстро охлаждается и затвердевает, и перемешивание металла основы с наплавленным металлом незначительно. Естественно, при наплавке электродами большего диаметра и на больших токах степень разбавления наплавленного металла увеличивается. В характеристиках наплавочных материалов состав наплавленного металла указывается без учета разбавления. Между тем оно, как показано выше, может значительно изменить состав наплавленного металла, а, следовательно, и его эксплуатационные характеристики.

6. Контроль скорости охлаждения.

Скорость охлаждения после наплавки влияет на износостойкость некоторых наплавляемых составов, но все же в гораздо большей степени она оказывает влияние на растрескивание и даже разрушение наплавленного металла и на деформацию детали. Поэтому медленное охлаждение может быть необходимо, даже если оно ухудшает условия закалки и тем самым снижает твердость, а, следовательно, износостойкость наплавленного слоя.

Методы контролирования скорости охлаждения следующие:

1. Предварительный нагрев – наиболее эффективный путь замедления скорости охлаждения.

2. Скорость охлаждения снижается от тепла горячего наплавленного металла, нагревающего изделие. Чем массивнее деталь и чем больше металла на нее наплавлено, тем меньше скорость охлаждения.

3. Теплоизоляция горячего изделия сразу после наплавки сухим песком, стеклотканью и т. д. уменьшает скорость охлаждения. Этот метод позволяет уменьшить остаточные напряжения, снижает вероятность растрескивания и деформации и в то же время не влияет на износостойкость большинства наплавляемых составов.

7 Предотвращение выкрашивания наплавленного металла.

Выкрашивание – это отламывание кусочков наплавленного металла от металла основы или предыдущего наплавленного слоя. Размеры частиц могут меняться от мелких осколков до крупных кусков, отламывающихся вместе с основой. Выкрашивание в идеале должно иметь место только в процессе эксплуатации. Для предотвращения преждевременного и интенсивного выкрашивания необходимы следующие мероприятия.

1. Подготовка поверхности. Как и при обычной сварке, наплавленный металл должен хорошо и без трещин сплавляться с металлом основы. Поэтому перед наплавкой надо очищать поверхность, устранять на ней трещины и другие дефекты.

2. Предотвращение вероятности образования внутренних трещин. Быстрое охлаждение с высокой температуры (которую имеет ванна расплавленного металла) может сделать хрупкими и чувствительными к появлению трещин нагретые до высокой температуры некоторые типы металла основы. Это приводит к растрескиванию основы при эксплуатации. Для предотвращения вероятности образования внутренних трещин необходим предварительный подогрев.

3. Наплавка слоя стабильного аустенита перед поверхностной износостойкой наплавкой. Это может быть нержавеющая сталь или высоколегированные марганцовистые аустениты (их дают электроды Wearshield 15CrMn и порошковая проволока Lincore 15CrMn).

4. Ограничение толщины наплавленного металла. Толстые слои износостойкого материала приводят к значительным внутренним напряжениям, а это, в свою очередь – к выкрашиванию. Не наплавляйте бóльшее число износостойких слоев, чем это рекомендуется для данного типа наплавочного материала. Если требуется толстый слой наплавленного металла, применяйте материалы для достройки. Для снятия напряжений проковывайте каждый слой достроечного материала.

Читайте также: Схемы карданных валов газ 53

1. Технология и оборудование для наплавки: В 2-х частях: Ч.1:учеб. пособие /А.Ф.Власов, В.Д.Кузнецов, Н.А. Макаренко,А.А.Богуцкий. – Краматорск –: ДГМА, 2011. – 231с.

Министерство образования, науки, молодежи и спорта Украины

Донбасская государственная машиностроительная академия

Кафедра:«Технология и оборудование сварочного производства»

Видео:Установка для наплавки валовСкачать

Технология наплавки

Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется обжигать поверхности, подлежащие наплавке газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой.

Для предупреждения больших внутренних напряжений и образования трещин часто наплавляемые детали подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле участия его в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима наплавки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла.

Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30–0,35 ширины, а при механизированной – на 0,4–0,5 ширины валика.

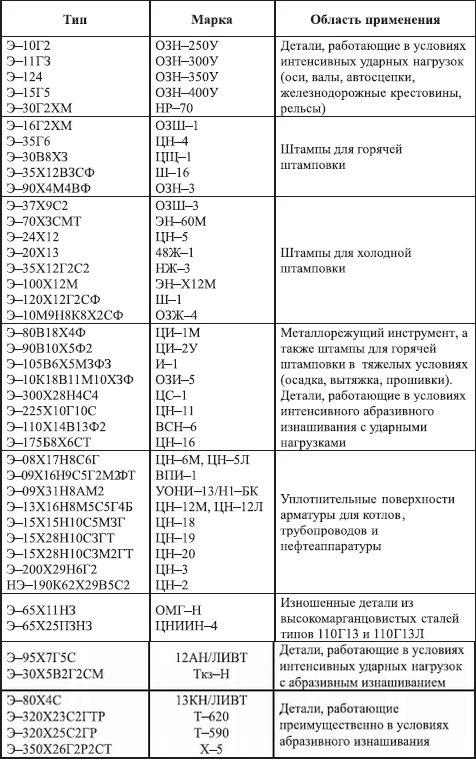

Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Ручную дуговую наплавку производят электродами с диаметром стержня 4–5 мм. Сварочный ток составляет 160–250 А. Напряжение дуги – 22–26 В. Наплавку производят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

Зернистые порошковые смеси наплавляют с помощью угольного электрода. На подготовленную поверхность насыпают тонкий слой флюса – прокаленной буры (0,2–0,3 мм) и слой порошковой смеси толщиной 3–7 мм и шириной не более 50 мм. При большей ширине наплавляют несколько полос (рис. 96). Слой разравнивают и слегка уплотняют гладилкой. Наплавку производят плавными поперечными движениями угольного электрода вдоль наплавляемой поверхности. Скорость перемещения должна обеспечивать сплавление наплавляемого сплава с основным металлом. Ток постоянный прямой полярности. При диаметре электрода 10–16 мм сварочный ток составляет 200–250 А, напряжение дуги 24–28 В. Длину дуги поддерживают в пределах 4–8 мм.

Механизированная наплавка выполняется наплавочной проволокой сплошного сечения диаметром 2–5 мм сварочным током 200–1000 А при напряжении дуги 28–45 В. При наплавке порошковой проволокой диаметром 2–3,6 мм применяют сварочные токи 150–400 А (напряжение дуги 22–32 В). Большие технические возможности и высокая производительность наплавки под флюсом позволяют применять ее при самых различных наплавочных работах. Восстановление и упрочнение плоских поверхностей производят наплавкой проволокой или лентой под флюсом. Наплавку цилиндрических поверхностей выполняют винтовой линией или кольцевыми валиками. Поверхности диаметром более 400 мм рекомендуется наплавлять электродной лентой или пользоваться многоэлектродной установкой. Учитывая, что автоматическая однодуговая наплавка под флюсом характеризуется относительно более глубоким проплавлением основного металла, рекомендуется применение двухдуговой наплавки проволокой диаметром 1,6–2,0 мм.

Читайте также: Шестерня вторичного вала yx 160

Хорошие результаты дает наплавка под флюсом ленточным электродом, при котором коэффициент плавления выше на 25–30 %, а глубина проплавления и доля основного металла в наплавленном слое уменьшается почти вдвое. Плотность тока составляет 20–40 А/мм 2 , а напряжение – 28–34 В. При наплавке поверхностей сложной конфигурации важное значение имеет возможность наблюдения за процессом наплавки. В этих случаях рекомендуется производить наплавку в защитном газе или самозащитной проволокой открытой дугой. Цилиндрические поверхности малого диаметра целесообразно наплавлять вибродуговой установкой.

Если детали подлежат механической обработке, при наплавке надо стремиться к получению ровной поверхности и к минимальному припуску на обработку.

Твердость наплавленного слоя может быть снижена отжигом, а после механической обработки повышена путем закалки и последующего отпуска.

Рис. 96. Схема наплавки:

h u – величина износа; h нер – высота неровностей; h н – высота наплавленного слоя

Данный текст является ознакомительным фрагментом.

Видео:Наплавка валаСкачать

Читайте также

7.21 Технология дрессировки

7.21 Технология дрессировки Жена учит собаку стоять на задних лапах, а муж комментирует: – Дорогая, все равно ты успеха не добьешься. – Ничего. Ты тоже вначале не слушался. Анекдот Женщины обычно дрессируют мужчину по следующей стандартной схеме. Создается на пустом месте

Образовательная технология

Образовательная технология концептуальное единство целей, содержания и методов обучения и развития обучающихся, включая их социализацию и индивидуализацию.Образовательная технология предполагает систему взаимодействия педагога и учащихся в образовательном

Педагогическая технология

Педагогическая технология (в определении ЮНЕСКО) системный метод создания, применения и определения всего процесса преподавания и усвоения знаний с учетом технических и человеческих ресурсов и их взаимодействия, ставящий своей задачей оптимизацию форм образования. По

Технология сбора

Технология сбора Собирать урожай нужно правильно, и для каждой культуры существует своя технология сбора.Грамотная уборка урожая не менее важна, чем посадка и возделывание. Правильно собранный урожай сохраняет свои полезные качества, дольше хранится.По методам сбора

Технология обрезки

Технология обрезки Есть несколько способов обрезки:1) «на почку»,2) «на кольцо»,3) удаление веток тремя пропилами.Обычно молодые побеги удаляют способом «на почку», что позволяет не задевать хорошо развитую здоровую почку. Срез начинают на уровне основания почки и

Техника. Технология

Техника. Технология См. также «Автоматизация», «Атомная энергия», «Открытия. Изобретения», «Цивилизация и прогресс» То, что сегодня наука, — завтра техника. Эдвард Теллер Техника техникой, но лифт ломается чаще, чем лестница. Станислав Ежи Лец Стиральные машины ломаются

Технология и разум

Технология и разум Иногда мы используем свое воображение не только для проверки вероятных сценариев поведения в будущем. Иногда мы воображаем себе невероятное. Мы представляем, что дышим под водой или ходим по Луне, а потом отталкиваемся от этой идеи и воплощаем ее в

Радиолюбительская Технология

Радиолюбительская Технология Ремонт переключателя П2КМалышев С.1981, № 3, с. 26. Восстановление обломанного выводаЖуравлев И.1981, № 3, с. 27.У конденсаторов ЭМ, К50-3 и К50-12. Акустическое экранирование динамических головокЗвуковоспроизведениеЖуренков А.1981, № 4, с. 56. Оформление

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

🎬 Видео

Установка наплавки гребных валовСкачать

Мобильный станок для наплавки валов и пальцевСкачать

НАПЛАВКА ВАЛА С ПИЛОРАМЫ .Скачать

Сварка. Наплавка валов полуавтоматом.Скачать

наплавка валаСкачать

Как наплавлять поверхность валов ? Жарим аппаратом FOXWELD UNO MIG 207 LCD. Полёт отличный !Скачать

Наплавка гребного вала (Фото + Комментарий) ИСРЗСкачать

Наплавка вала горячей проволокойСкачать

Наплавка вала под флюсом HD1080Скачать

Наплавка вала часть 2Скачать

Восстановление шеек вала под подшипники методом проточки и наплавкиСкачать

Станок Самодельный для наплавки тормозных валовСкачать

Коленчатый вал восстоновление лазерной наплавкойСкачать

Восстановление вала - Процесс наплавкиСкачать

Станок для наплавки валов на ардуино своими руками.Скачать

Наплавка валаСкачать

Наплавка валаСкачать

Электроискровой метод наплавки, using electro-spark deposition methodСкачать