В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

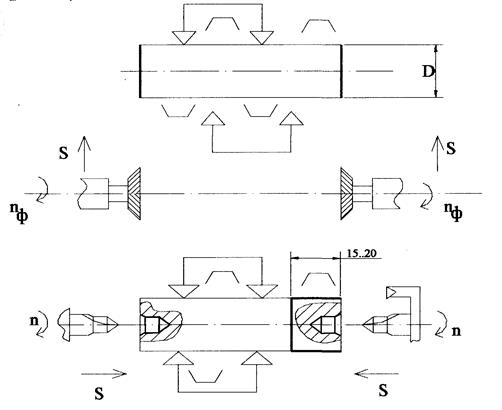

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

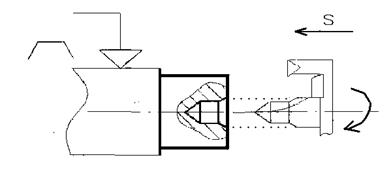

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

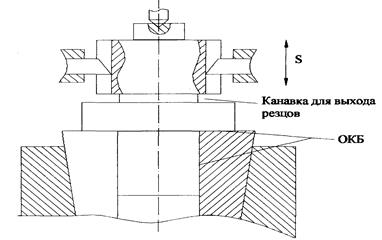

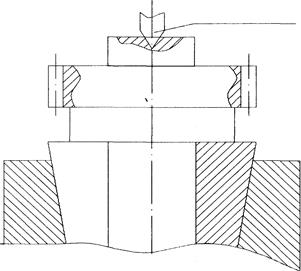

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

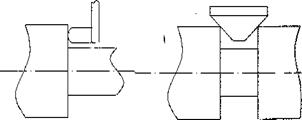

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

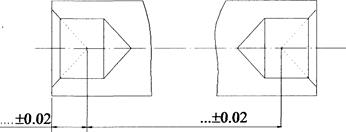

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

|

Рис.7.6. Базирование заготовки

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

Читайте также: Замена подшипника вторичного вала кпп ваз 2106

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

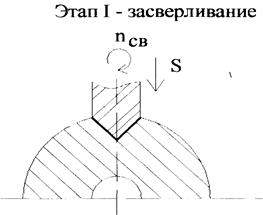

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10953 ;

- Изготовление валов и основные принципы этого процесса

- Особенности конструкций валов

- Материалы для заготовок валов

- Процесс изготовления валов

- Рассчитайте свой заказ

- Технология изготовления валов

- Конструктивные и технологические особенности валов. Трудоёмкость, себестоимость и производительность процесса изготовления. Особенности изготовления шлицевых поверхностей на валах. Укрупненный маршрут обработки торсионных валов из штампованных заготовок.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- 🎥 Видео

Видео:Как сделать вал (токарная операция)Скачать

Изготовление валов и основные принципы этого процесса

Блог » Изготовление валов и основные принципы этого процесса

Компания ООО «Анатомика» осуществляет производственную деятельность в области металлообработки и инжиниринга. Специалисты нашей компании реализуют проекты от разработки модели детали до её полного изготовления. В частности, к видам деятельности относятся разработка 3D моделей, технологических карт, управляющих программ, оснастки и инструмента, токарные и фрезерная обработка, слесарные работы и покраска, гальваническая обработка, шлифование, сверление.

Перед тем как рассказать о технологии производства валов и ее основных принципах мы утвердим понятие вала как такового и расскажем, как происходит фрезерная обработка металла. Валом называют механическую деталь, диаметр которых в три раза меньше длины самой заготовки. По своей конструкции вал очень разнообразен. Это объясняется различными сочетаниями цилиндрических, шлицевых и конических поверхностей. В само понятия вала специалисты включают целый ряд деталей:

Под «другими» здесь понимаются разнообразные детали, которые образованы наружными поверхностями вращения и в которых длина значительно преобладает над диаметром.

Валы используются в большом количестве различных механизмов. Их задачей является передача вращающего момента и энергии, которая передается от расположенных на них запчастей и опор.

Видео:Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Особенности конструкций валов

Конструкции валов обычно имеют сложную форму и представляют собой сочетания гладких шеек, резьб, фланцев, зубчатых венцов и т. д. Осевые отверстия валов могут быть гладкими, ступенчатыми или фасонными. Некоторые валы имеют радиальные отверстия (для подвода смазки). Наибольшее распространение получили ступенчатые валы. При переходе от одной ступени к другой они имеют канавки или переходные поверхности. К валам предъявляются высокие требования по геометрической форме и взаимному расположению отдельных поверхностей. Некоторые валы должны быть динамически сбалансированы. Дисбаланс валов не должен превышать 10–40 гсм.

Видео:Изготовление валаСкачать

Материалы для заготовок валов

Для производства валов и осей различных модификаций применяется сталь – твердый металл, сплав железа и углерода. Изготовление валов по чертежам заказчика часто требует задействования в качестве основного материала среднеуглеродистых и легированных сталей марки 45 или 40Х, подлежащих термической обработке. Высоконагруженные валы изготавливаются на основе сталей марок 40ХН, 40ХН2МА, 30ХГТ или 30ХГСА. Также в производстве валов могут быть задействованы цементуемые или азотируемые стали, они необходимы при создании деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок.

Видео:ТВЧ закалка валаСкачать

Процесс изготовления валов

С целью повышения износостойкости рабочих поверхностей валы после фрезеровки подвергают термической обработке. При изготовлении из низкоуглеродистых сталей их цементируют или нитроцементируют на глубину 0,7–1,2 мм, затем закаливают и отпускают (твердость рабочих поверхностей 58–62 HRC). Термическая обработка валов, изготавливаемых из высокоуглеродистых сталей, заключается в поверхностной закалке с последующим низким отпуском.

Валы в основном изготавливают из конструкционных и легированных сталей: 40, 45, 35Х, 40Х, 25ХГМ, 20ХГНМ, 19ХГН, 15ХГНТ2А.

Прогрессивные методы изготовления заготовок валов (штамповка в закрытых штампах, высадка на горизонтально-ковочных машинах, поперечно-винтовая прокатка, объемная холодная штамповка и др.) позволяют получить коэффициент использования металла 0,7 и выше. Заготовки гладких и ступенчатых валов с небольшим перепадом ступеней изготавливают из горячекатаного или калиброванного проката. После пластического деформирования для снятия внутренних напряжений выполняют термическую обработку заготовок валов: из низкоуглеродистых сталей – нормализацию, из стали 35Х – отжиг, из сталей 45, 40Х – улучшение.

Видео:Изготовление валаСкачать

Рассчитайте свой заказ

Отправьте нам чертеж или описание на [email protected] или заполните форму и мы рассчитаем стоимость и сроки выполнения заказа

Видео:Центровка длинных валов.Скачать

Технология изготовления валов

Видео:Токарные ужасы - не смог вовремя остановитьсяСкачать

Конструктивные и технологические особенности валов. Трудоёмкость, себестоимость и производительность процесса изготовления. Особенности изготовления шлицевых поверхностей на валах. Укрупненный маршрут обработки торсионных валов из штампованных заготовок.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Технология изготовления валов

Конструктивные и технологические особенности валов.

Валы машин относят к подклассам длинных деталей, характеризующихся цилиндрической формой, и длинной значительно превышающей основной диаметр (длина больше 2-х диаметров). Валы бывают: гладкие(бесступенчатые), ступенчатые, с фланцами и буртами, сплошные и полые, валы-шестерни и комбинированные валы. По форме геометрической оси валы бывают: прямыми, коленчатыми, кривошипными и кулачковыми или эксцентриковыми. Шейки валов могут иметь шпоночные пазы или резьбу. При переходе от одной ступени к другой, в ступенчатых валах делают канавки или галтели. Торцы вала целесообразно изготавливать с фасками. Показателями, характеризующими технологичность конструкции валов, являются высокая жесткость, рациональность выбора материала, простота геометрических форм, возможность выбора оптимальных баз для обработки, правильное нанесение размеров, обоснованные требования по точности и качеству поверхностного слоя.

Жесткость — важнейший показатель технологичности конструкции вала. Валы, длина которых не превышает двенадцатикратной величины D, считают жесткими, при длине более 12-ти диаметров валы относят к нежестким деталям и обработка их производится с люнетом.

Материал валов. Заготовки. Валы обычно изготавливают из конструкционных углеродистых и легированных сталей, удовлетворяющих требованиям высокой прочности, малой чувствительности в концентрации напряжений, хорошей обрабатываемостью при выполнении заготовок, механической и термической обработке. Валы гусеничных и колёсных машин изготавливают из сталей 20, 35, 45, 20Х, 35Х, 40Х и др. Шлицевые валы с целью повышения долговечности выполняют из высоколегированных сталей 18ХГТ, 20ХН3А с последующей термической обработкой до твёрдости 56-62 HRC. Для повышения обрабатываемости исходные заготовки валов подвергают нормализации или термическую обработку проводят после черновой обработки. Коленчатые и распределительные валы изготавливают из специальных высокопрочных чугунов с глобулярным графитом, из ковких перлитных чугунов.

Читайте также: Все датчики ваз 2114 коленчатого вала

Трудоёмкость, себестоимость и производительность процесса изготовления валов и их качество во многом зависит от вида заготовки. Заготовки из горячекатаного или холоднотянутого проката применяют для изготовления гладких валов, ступенчатых валов с небольшим числом ступеней и малыми перепадами диаметров (до 5 мм) или ступенчатых валов диаметром до 125 мм и длинной до 320 мм в единичном и мелкосерийном производстве. Заготовки валов сложной конфигурации с большой разницей между диаметрами ступеней в единичном производстве получают свободной ковкой на ковочных гидравлических прессах. В серийном и массовом производстве — штамповкой на прессах, молотах, горизонтально-ковочных машинах, ротационным обжатием на специальных машинах, пеперечно-винтовой прокаткой на многовалковых станах. Заготовки коленчатых, распределительных и некоторых других специальных валов получают отливкой в оболочковые и песчаные формы. Метод получения заготовки вала выбирают, сравнивая суммарные трудоёмкости и себестоимости процессов изготовления заготовок и черновой механической обработки по сопоставимым вариантам. Геометрическая форма детали часто определяет возможность применения соответствующих методов обработки. Гладкий вал постоянного сечения наиболее технологичен: при массовом производстве обработку таких деталей выполняют наиболее производительным методом — шлифованием с продольной подачей на бесцентрово-шлифовальных станках. Валы с небольшими перепадами возрастающих диаметров ступеней, длины которых равны или кратны, удобно обрабатывать на многорезцовых станках.

Эффективность механической обработки зависит:

— от степени точности заготовки: кривизна заготовок валов достигает 5 мм на 1 мм длины; уменьшая кривизну (введение операции правка, применение специальных мер) обработку можно выполнить за меньшее число проходов, более экономично использовать материал. Однако, остаточные напряжения в детали возникающие при правке, могут привести к короблению детали при эксплуатации, поэтому при изготовлении ответственных деталей или не применяют операцию правки, или после операции правки производят термическую обработку.

— от выбранных способов установки деталей; наибольшая точность обеспечивается при обработке ответственных поверхностей с одного установа и использования в качестве баз точно обработанных поверхностей. Наиболее часто валы устанавливают в центрах, используя при этом центровые отверстия, фаски или обратные центры. При выполнении ряда операций в качестве баз используют наружные цилиндрические поверхности и торцы вала или торцовые поверхности ступеней вала.

Конфигурации, размеров и жесткости деталей, а также от их заданного выпуска.

Технология изготовления гладких валов 3-го и 4-го класса точности (из калиброванной стали):

1. Отрезка заготовки по длине, зацентровка и снятие фасок по концам на многошпиндельных или одношпиндельных станках в зависимости от программы; 2. Предварительная обработка заготовок на бесцентрово-шлифовальном или токарном станках; 3. Фрезерование закрытых шпоночных пазов на шпоночно-фрезерных станках: открытых шпоночных пазов на горизонтально-фрезерных станках с применением специальных устройств; 4. Сверление поперечных отверстий, если они предусмотрены конструкцией, на многошпиндельных или одношпиндельных сверлильных станках в зависимости от числа отверстий и заданной программы; 5. Термическая или химико-термическая обработка; 6. Чистовое шлифование после термообработки на шлифовальных станках.

Типовой технологический маршрут изготовления валов с центральными отверстиями (фасками):

1. Получение штучной заготовки путем резки прутка (дисковыми, ленточными пилами; отрезными резцами, абразивными кругами, рубкой), штамповкой, литьем; 2. Термическая обработка — нормализация, проводимая для улучшения обрабатываемости и стабилизации механических свойств заготовок; 3. Обработка технологических баз: фрезерование или подрезка торцов и сверление центровых отверстий; одновременно можно обрабатывать крайние шейки и центральное отверстие; 4. Черновая токарная обработка шеек, торцов и, проточка канавок; 5. Термическая обработка — улучшение, такое же назначение, что и нормализация; 6. Чистовая токарная обработка шеек, торцов, галтелей; 7. Предварительное шлифование шеек, операцию проводят только у валов с головкой, фланцем: обрабатывают шейки и прилегающие торцы, используемые в качестве технологической базы при установке вала в патроне для обработки поверхностей головки; 8. Токарная обработка поверхностей головки или фланцев; 9. Сверление осевых и радиальных отверстий; 10. Фрезерование шпоночных пазов и обработка шлицев; 11. Фрезерование, долбление зубьев (если предусмотрены конструкцией); 12. Снятие фасок на торцах зубьев: 13. Обкатывание зубьев; 14. Обработка наружных и внутренних резьбовых поверхностей; 15. Цементация (применяется при последующей закалке поверхностей с нагревом ТВЧ); 16. Шевингование зубьев; 17. Термическая обработка — закалка; 18. Шлифование посадочных поверхностей и торцов; 19. Шлифование шлицев, зубьев; 20. Калибрование резьбы и зачистка заусенцев; 21. Мойка; 22. Контроль ОТК.

Технологический маршрут обработки ступенчатого вала, на примере изготовления вторичного вала коробки передач.

1. Обработка технологических баз; 2. Обработка наружной и внутренней поверхности; 3. Обработка зубьев и поперечных отверстий; 4. Цементация; 5. Обработка незакаливаемых поверхностей; 6. Закалка; 7. Зачистка центровых фасок и шлифование поверхностей; 8. Контроль ОТК.

Типовой технологический маршрут обработки штампованных коленчатых валов.

1. Фрезерование торцов; 2. Сверление торцевых отверстий; 3. Обтачивание коренных шеек и концов вала; 4. Предварительное шлифование коренных шеек; 5. Обтачивание противовесов и шеек; 6. Обтачивание шатунных шеек; 7. Обработка смазочных каналов и шпоночных пазов; 8. Обработка отверстий во фланце и в концах вала; 9. Закалка коренных и шатунных шеек; 10. Окончательное шлифование концов вала, коренных и шатунных шеек и фланца; 11. Отделочная операция поверхности коренных и шатунных шеек.

Валы, изготовленные из конструкционных, углеродистых и легированных сталей удовлетворяют требованиям высокой прочности, малой чувствительности к концентраторам напряжений, хорошей обрабатываемости. Базой валов является их геометрическая ось.

Требования предъявляемые к валам:

— прямолинейность геометрической оси; — концентричность наружных ( внутренних) поверхностей, относительно геометрических осей; — точное расположение шпоночных гнезд, резьбы относительно осей и поперечного сечения деталей; Для обеспечения качества изготовления вала при проектировании надо соблюдать требования: 1. Точные валы обрабатывать в центрах и оставлять центровые отверстия; 2. Следует избегать применения ступенчатых валов; 3. Гладкие валы изготавливать из чистого калиброванного проката; 4. Ступенчатые валы должны иметь небольшие перепады диаметров, ступени по длине приблизительно одинаковые; 5. На поверхности валов следует избегать гребней и шпонок, изготовленных за одно с валом; 6. При наличии пазов следует отдавать предпочтение в изготовлении дисковой пилой; 7. При наличии шлицев обеспечивать выход инструмента; 8. При проектировании валов проходящих закалку, необходимо избегать отверстий, пересекающих рабочую зону закалки для избежания оплавления; 9. При закалке ТВЧ ступенчатых валов необходима oговаривать незакалённые пояски около торцов, уступов.

Читайте также: Как снять вентилятор с вала двигателя

Особенности изготовления шлицевых поверхностей на валах.

Нарезание шлиц производится фрезерованием, строганием, протягиванием, холодным накатыванием. Шлицы, закаливаемых валов и шлицы, центрируемые по наружной поверхности, обрабатывают в такой последовательности:

1. Фрезерование шлицев с припуском под шлифование боковых поверхностей.

2. Чистовое шлифование боковых поверхностей шлицев после термообработки и чистового наружного шлифования.

Обработку шлицев центрируемых по наружной поверхности, но не закаливаемых производят только чистовым фрезерованием поле чистового шлифования наружной поверхности.

Шлицы валов, центрируемых на поверхности внутреннего диаметра, обрабатывают в такой последовательности:

1. Фрезерование шлиц с припуском на шлифование, 2. Фрезерование канавок для выхода круга при шлифовании центрирующей поверхности внутреннего диаметра, 3. Чистовое шлифование боковых поверхностей и центрирующей поверхности внутреннего диаметра после термообработки.

Особенности изготовления резьбовых поверхностей на валах:

В конструкциях валов нередко предусматривают наружные и внутренние крепежные резьбы. Внутреннюю резьбу на валах обычно нарезают машинными метчиками на резьбонарезных, сверлильных, токарных, револьверных станках; наружные остроугольные резьбы на валах нарезают плашками, резьбонарезными головками, гребенками, резьбовыми фрезами и резцами.

Профиль резьбы на валах по ГОСТ 9150-81, Размеры резьбы на валах по ГОСТ 24705-81.

Особенности изготовления ступенчатого вала:

Обрабатывают диаметр D1 на длину L3″, обрабатывают

диаметр D2 на длину L2″ в размер L3,обрабатывают

диаметр D3 на длину L1 в размер L3 и в размер L2.

Предусматривает проверку диаметров шеек, длин ступеней, размеров отверстий шлицов, шпоночных канавок, резьб, проверку точности форм и взаимного расположения поверхностей. При контроле используют предельные калибры, универсальные приборы, многомерные контрольные приспособления. технологический вал шлицевый торсионный

Пример контроля (методы и средства) вала с прямобочными шлицами.

Внутренний диаметр, нецилиндричность, некруглость посадочной поверхности контролируют микрометром или индикаторной скобой в двух взаимно перпендикулярных направлениях и в трех сечениях по длине. Отклонения расположения проверяют с помощью индикатора. Вал устанавливают в центрах или призмах. При контроле непрямолинейности или непараллельности шлицев индикатор смещают вдоль вала. Накопленную погрешность шага определяют также с помощью индикатора. Вал крепят в делительной головке. Индикатор устанавливают по первому шлицу, затем поворачивают вал на шаг и определяют отклонения. Торсионные валы

Торсионные валы относятся к упругим элементам независимой подвески гусеничных и колесных машин. При работе они нагружены переменным крутящим моментом поэтому основным требованием, предъявляемым к данным деталям, является наличие высоких и стабильных механических свойств. Торсионный вал имеет простую форму: центр —

цилиндрическая часть диаметром D является рабочей. На наружной поверхности головок с расположенных с 2-х сторон выполняются шлицы треугольного профиля.

Торсионные валы — детали малой жесткости, поэтому, несмотря на невысокие требования точности, выполнять их достаточно сложно. Залогом спешной обработки является строгое выполнение технологических рекомендаций. В машинах большинства конструкций торсионные валы изготавливают из высоколегированной стали. В качестве исходной заготовки применяют сортовой прокат. Головки получают горячей высадкой на горизонтально — ковочных машинах с разъемом штампов вдоль оси вала. У наиболее ответственных торсионных валов для обеспечения равномерного нагружения по длине шлицев внутри головок делают коническую расточку.

Укрупненный маршрут обработки торсионных валов из штампованных заготовок:

1. Обработка технологических баз: фрезерование торцов, сверление, зенкование отверстий и нарезание резьбы; 2. Обтачивание головок, галтелей и cтержня обычно в два прохода, правка ( в некоторых случаях); 3. Фрезерование или накатывание шлицев; перед накатыванием наружную поверхность головок можно шлифовать; 4.Промежуточный контроль; 5. Термическая обработка: закалка, отпуск, правка, отпуск, очистка шлицев от окалины; 6. Накатывание впадин шлицев на головках; 7. Шлифование стержня и галтелей (обычно на разных станках); 8. Полирование стержня; 9. Контроль детали на отсутствие трещин, волосовин, рисок, забоин и других дефектов; устранение дефектов производится полированием детали войлочным кругом с мелким абразивом; 10. 3аневоливание (закручивание); 11. Окончательный контроль; 12.Фосфотирование всех поверхностей вала; 13. Грунтовка и окраска стержня и галтелей.

Для повышения усталостной прочности торсионные валы подвергаются обработке поверхностным пластическим деформированием: дробеструйным наклёпом или обкатка роликами. Второй метод более эффективный. Обкатка стержня и галтелей позволяет улучшить шероховатость поверхности (Ra = 0,63 мм). Глубина наклёпа равна 2-2,5 мм. Обкатку проводят после термической обработки и шлифования с помощью специальных трехроликовых гидравлических приспособлений. Шлицы на головках обрабатывают методом накатывания или фрезерования червячной фрезой. Шлицы контролируют калибрами, проверяют также размеры и качество поверхности. Правке валы подвергаются только в тех случаях, когда их изогнутость больше допускаемой, например больше 0,5 мм на всей длине. Валы правят на прессах, с предварительным нагревом до 200 ?С. После правки валы отпускают при температуре около 220 ?С и охлаждают на воздухе.

Контроль торсионных валов включает проверку размеров, отклонения взаимного расположения поверхностей и шероховатости поверхности. Очень важной операцией технологического процесса является контроль на отсутствие трещин, проводимый методом магнитной дефектоскопии.

Подобные документы

Формы валов и осей. Обеспечение необходимого вращения деталей. Материалы и термическая обработка для изготовления деталей. Углеродистые и легированные стали. Выбор стали для изготовления валов двигателей. Сравнительный анализ сталей 40, 40Х, 40ХФА.

реферат [732,1 K], добавлен 25.06.2014

Классификация валов по геометрической форме. Изготовление ступенчатых валов. Материалы и способы получения заготовок. Технология обработки ступенчатых валов со шлицами (термообработка–закалка). Способы обтачивания наружных поверхностей, оборудование.

презентация [4,5 M], добавлен 05.11.2013

Материал для изготовления зубчатых колес, их конструктивные и технологические особенности. Сущность химико-термической обработки зубчатых колес. Погрешности изготовления зубчатых колес. Технологический маршрут обработки цементируемого зубчатого колеса.

реферат [16,6 K], добавлен 17.01.2012

Различие валов по назначению, форме, размерам, конструкционному материалу. Основные конструкторские базы валов. Группы и типы валов, применяемых в машиностроении. Технология токарной операции обработки вала с использованием самоцентрирующего люнета.

практическая работа [582,7 K], добавлен 25.12.2014

Определение токарной обработки как метода изготовления деталей типа тел вращения (валов, дисков, осей, фланцев, колец, втулок, гаек, муфт) на токарных станках. Сущность обработки металлов. Анализ технологичности деталей и выбор метода получения заготовки.

курсовая работа [968,8 K], добавлен 23.09.2011

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Как сделать длинные валы на токарном станке???Скачать

Как сверлить длинные валы? СПЕЦприспособление для токарного станкаСкачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

Необычная обработка длинных концов валаСкачать

Нетрадиционный способ центровки длинной, кривой заготовки в токарномСкачать

Сделал для жены деталь и она перестала ломаться.Скачать

Изготовление вала на токарном станкеСкачать

Подготовка вала к шлифовкеСкачать

Изготовление приводного вала.Скачать

Дробление при проточке валаСкачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Точение очень тонких диаметров на приличную длинуСкачать

Проточка длинной заготовки с нарушением правилСкачать