Лопатки компрессора являются ответственными и массовыми деталями газотурбинного двигателя. От правильно выбранной технологии изготовления лопаток будет зависеть ресурс и конечная стоимость двигателя.

Обеспечение заданного ресурса работы лопаток во многом зависит от ряда технологических факторов. Состояние поверхностного слоя лопаток, наличие следов предыдущей обработки (шероховатость поверхности), являющихся концентраторами напряжения, оказывают существенное влияние на длительную и усталостную прочность лопаток при эксплуатации [6].

Поэтому изготовление лопаток, даже в мелкосерийном производстве, требует применения современных технологических процессов, высокопроизводительного оборудования и автоматизации процесса изготовления и контроля.

Одной из широко применяемых технологий изготовления лопаток компрессора газотурбинного двигателя является фрезерование на координатных станках с последующей ручной доработкой в частности финишных операций [3, 7, 10]. Однако данная технология имеет ряд недостатков:

– низкая точность и производительность;

– необходимость применения ручных операций;

– высокая квалификация рабочего на окончательных ручных операциях по доводке профиля пера лопаток;

– вредные условия для рабочих при выполнении ручных шлифовально-полировальных работ;

– высокая стоимость и быстрый износ режущего инструмента;

Актуальными задачами изготовления лопаток компрессора газотурбинного двигателя являются:

– автоматизация финишных операций обработки профиля пера. Исключение ручных операций позволит повысить качество и стабильность технологического процесса изготовления лопаток газотурбинного двигателя;

– использование физико-химических способов обработки позволит исключить использование дорогостоящих режущих инструментов и повысить производительность обработки;

– автоматизация контроля лопаток газотурбинных двигателей.

Одним из наиболее эффективных и перспективных направлений изготовления лопаток является электрохимическая обработка. Преимуществами электрохимической обработки являются [1, 2, 4, 8]:

– сокращение сроков изготовления лопаток и возможность эффективной обработки труднообрабатываемых материалов;

– качество поверхности после электрохимической обработки требует минимальной последующей финишной обработки;

– высокая стойкость инструмента;

– кроме этого, отмечается, что лопатки после ЭХО имеют повышенную газодинамическую устойчивость, пониженный разброс частот собственных колебаний, повышенную усталостную прочность за счет уменьшения остаточных напряжений [5].

Известно, что зарубежные производители ГТД (такие как General Electric Company, MTU Aero Engines GmbH, Volvo Aero Corporation и др.) успешно применяют ЭХО как в качестве операции предварительного формообразования межлопаточного канала моноколес с использованием непрофилированных электродов, так и для размерной обработки пера лопаток профильными электродами инструментами [5].

В этой области начата работа и достигнуты значительные успехи в НИИД (г. Москва), казанской (КАИ, КГТУ), самарской (САИ) и уфимской (НИИ ПТиТ ЭХО при УГАТУ) школах электрохимической обработки и др. [2, 4, 5].

Для анализа было выбрано два способа изготовления лопаток компрессора высокого давления газотурбинного двигателя.

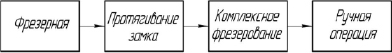

Первый способ. Изготовление лопаток на координатно-фрезерных станках, рис. 1. В качестве исходной заготовки используется фрезерованный параллелепипед, изготовленный с точностью 0,1 мм. Формирование замка типа «ласточкин хвост» производится на горизонтально протяжном станке. Далее производится комплексное фрезерование всех элементов проточной части лопатки на координатных станках с числовым управлением с припуском под чистовую обработку. В процессе комплексного фрезерования заготовка базируется за хвостовик типа «ласточкин хвост». Конечным этапом изготовления лопаток является ручная обработка или обработка бесконечной лентой [2, 6].

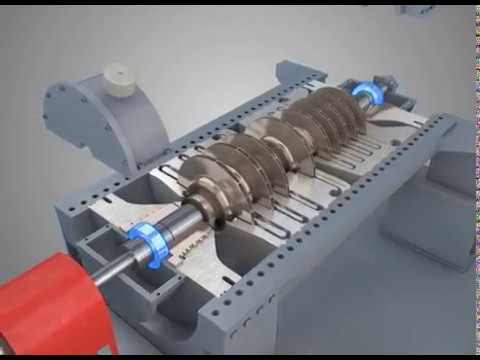

Второй способ. Изготовление лопаток на электрохимических станках, рис. 2. В качестве исходной заготовки используется шлифованный параллелепипед, изготовленный с точностью 0,02 мм. В процессе электрохимической обработки происходит формирование трактовых поверхностей с припуском под чистовую обработку. Далее производится формирование хвостовика типа «ласточкин хвост» на горизонтально протяжном станке. Окончательная операция осуществляется на виброшлифовальном станке [9].

Проанализируем оба способа изготовления компрессорных лопаток. Наиболее полную картину можно получить, сопоставляя затраты и трудоемкость на подготовку производства, затраты и трудоемкость на изготовления детали, а также точность и стабильность изготовления лопаток. Для анализа были изготовлены две партии лопаток вышеупомянутыми способами.

Рис. 1. Основные этапы изготовления лопаток компрессора

Рис. 2. Основные этапы изготовления лопаток компрессора

Основные затраты на подготовку производства

Видео:Производство лопаток турбинСкачать

Изготовление лопаток

вид заготовки: штамповка, поковка собственного производства;

материал: титановые сплавы, жаропрочные сплавы

Характеристика детали

типы лопаток: консольные лопатки с точеным замком и хвостовиком «ласточкин хвост», двухполочные лопатки, поворотные лопатки, лопатки с бандажными полками;

размеры профиля, мм: до 700х400;

точность обработки, мм: ±0,04;

шероховатость пера (Ra), мм: 0,032

Оборудование

5-ти координатные 5-ти шпиндельные обрабатывающие центры SX-051B, LX-051, STC-100, NX-155 компании «Штарраг» (Швейцария), 4-х и 3-х координатные высокоскоростные обрабатывающие центры «Микромат» (Германия). Установки для автоматической объемной виброшлифовки лопаток компрессора фирмы «Рёслер» (Германия)

Видео:Как Они Это Делают: Лопатки ГТДСкачать

Изготовление лопаток компрессора малого размера

Заготовка

вид заготовки: штамповка, поковка;

материал: титановые сплавы, жаропрочные сплавы на основе никеля

Характеристика детали

типы лопаток: консольные лопатки с точеным замком и хвостовиком «ласточкин хвост»

размеры профиля, мм: 95х45;

толщина профиля, мм: 0,6…2,8

точность обработки, мм: ±0,03;

шероховатость пера (Ra), мм: 0,02

Оборудование

станки ЭХВИС-5000 производства АО «КМПО»

Видео:Как делают лопатки струйного компрессора реактивного двигателяСкачать

Изготовление лопаток турбины

Заготовка

вид заготовки: литье по выплавляемым моделям;

материал: жаропрочные сплавы на основе никеля

Характеристика детали

типы лопаток: рабочие лопатки с бандажными полками и замком, охлаждаемые лопатки, сопловые секции 2. 4 секционные;

длина лопаток до 400 мм;

точность обработки замка, мм: ±0,02;

Оборудование

Токарно-карусельные станки с шлифовальным шпинделем ЛШ-278 (Россия)

Станки для глубинного шлифования ЛШ-220 (Россия), «Ельб Шлиф» (Германия), «Блом» (Германия), «HAAS Multigrind CA» (Германия)

Видео:Лекция 2.1. Что такое лопатка турбомашины, и зачем она нужнаСкачать

Арматурное производство

Заготовка

вид заготовки: пруток, поковка

материал: жаропрочные сплавы, никельсодержащие сплавы

Характеристика детали

тип: фланцы, переходники, штуцера, тройники

максимальный диаметр точения, мм: 200

Оборудование

Токарный обрабатывающий центр с ЧПУ, мод. СТХ310ecoline «DMG Mori» (Германия)

Заготовка

вид заготовки: пруток

материал: жаропрочные сплавы, нержавеющая сталь

Характеристики деталей

тип: штифты, болты, втулки, ниппеля

диаметры, мм: до 20 и до 32

Оборудование

Токарные автоматы продольного точения мод. ТСМ-20S и ТСМ-32S. Производитель «Industry Co. Ltd» (Юж.Корея).

Видео:Производство лопат из рельсовой стали, процесс производства лопат из рельсовой сталиСкачать

Балансировочное оборудование

Балансировочный станок грузоподъемностью до 4000 кг., модели БС-44 3000S для балансировки роторов ГТД. Производитель ООО «ПК Робалс» (Россия).

Видео:В Рыбинске открылся крупнейший в стране Центр по изготовлению лопаток турбин для двигателейСкачать

Технологии обработки деталей

Видео:Центробежный компрессорСкачать

Технологии изготовления лопаток

Последовательность выбора технологии изготовления лопаток компрессора в зависимости от габаритных размеров, материала, серийности и других условий с учетом объемов выпуска на основе технико-экономического обоснования предлагается реализовывать согласно алгоритму, представленному на рисунке 1.1. Работа алгоритма заключается в следующем.

1. Формируются исходные данные, включающие сведения об особенностях конфигурации лопатки компрессора (наличие или отсутствие на пере лопатки антивибрационных полок, угол закрутки пера, тип хвостовика), информацию о материале лопатки; наибольший габаритный размер лопатки; требуемая точность изготовления; заданный объем выпуска (серийность) и др.

2. Осуществляется предварительная постановка задачи выбора метода получения заготовки с учетом комплекса сведений о физико-механических свойствах, а также об обрабатываемости материала лопатки.

3. Анализируются исходные данные и подбираются технически реализуемые (с учетом производственных возможностей заготовительных и механообрабатывающих подразделений предприятия) методы получения заготовки и варианты технологических переделов дальнейшей обработки.

4. Формируются варианты решения задачи на основе предварительной постановки задачи. Полученные результаты оформляются в виде матрицы влияния выделенных факторов.

5. Из сформированного подмножества вариантов предварительно выбираются два варианта, имеющие максимальные значения приоритета из рассматриваемых.

6. Для выбранных предварительно двух наилучших вариантов выполняется уточненная постановка задачи и последовательно определяются постоянные и переменные составляющие затрат на изготовление.

7. Выбирается наиболее рациональный вариант метода получения заготовки лопатки и соответствующего технологического процесса изготовления лопатки на основе технико-экономического расчета.

Рисунок 1.1 — Алгоритм выбора технологии изготовления лопаток компрессора в зависимости

от габаритных размеров, материала, серийности и других условий.

8. При необходимости, выполняется расчет приближенного значения себестоимости варианта получения заготовки с учетом определенной программы выпуска изделий.

Исходной информацией для разработки методики выбора методов получения заготовок лопаток компрессора в зависимости от габаритных размеров, материала, серийности и других условий являются сведения об объекте исследования, основой которых являются следующие рабочие чертежи:

Рисунок 1.2 — Эскиз лопатки рабочей 2 ступени (366-001-303-0), Л1.

Рисунок 1.3 — Эскиз лопатки направляющего аппарата (НА) 2 ступени (1460150206), Л1.

Рисунок 1.4 — Эскиз лопатки спрямляющего аппарата (СА) (100-01-1700), Л2.

Рисунок 1.5 — Эскиз лопатки рабочей (100-01-1411), Л2.

Рисунок 1.6 — Эскиз лопатки СА (55.01.22.505), Л3.

Рисунок 1.7 — Эскиз лопатки рабочей (55.01.22.506), Л3.

Рисунок 1.8 — Эскиз лопатки рабочей (820100098), Л4.

Рисунок 1.9 — Эскиз лопатки рабочей (820100099), Л5.

Применительно к сложнопрофильным ответственным деталям в существующем производстве лопаток компрессора газотурбинного двигателя используется два принципиальных подхода к проектированию заготовок. Особенности каждого из нижеперечисленных подходов продиктованы требованием технологического обеспечения высокой точности сложного профиля пера лопаток и экономическими ограничениями, накладываемыми объемом выпуска. Первый подход заключается в максимальном упрощении процесса изготовления заготовок лопаток за счет использования штучных заготовок из сортового проката требуемого профиля. В данном случае, выбор конфигурации заготовки из сортового проката требуемого профиля требует только определения размеров простейших геометрических фигур, описывающих наружные контуры детали (например, при заготовках из сортового проката круглого сплошного сечения — диаметр и длину). При максимальной простоте реализации данного подхода серьезными недостатками являются низкое значение коэффициента использования материала (КИМ) и существенный объем дальнейшей обработки для достижения требуемой конфигурации лопатки. Рациональной областью применения данного подхода является единичное производство экспериментальных ГТД или этап освоения новых ГТД. Также для сходных условий возможно изготовление заготовок лопаток в виде поковок (характеризуется немного большим значением коэффициента использования материала и сопоставимыми объемами дальнейшей обработки).

Второй подход к проектированию заготовок заключается в максимальном приближении конфигурации заготовки к конфигурации окончательной детали. Такой подход позволяет обеспечить серьезную экономию материала вследствие большого значения коэффициента использования материала. Кроме того, значительно снижается объем дальнейшей обработки и сокращается длительность производственного цикла. Однако в отличие от первого подхода, выбор конфигурации заготовок лопаток компрессора значительно усложняется. Выбор конфигурации, а, следовательно, и способа получения заготовки, обуславливается следующими факторами: геометрической формой и размерами детали; техническими условиями на материал детали (химический состав, механические свойства, структура, расположение волокон и т.п.); минимальной себестоимостью изготовления детали в целом; наличием оборудования и оснастки заготовительных цехов; капитальными затратами и дли-тельностью подготовки новых технологических процессов изготовления заготовок. Марка материала детали позволяет предварительно оценить технологические свойства:

В соответствие с чертежами лопаток составим таблицу с указанием марок ма-териалов (табл. 1.1). Применяемые материалы подразделяются на две группы: титановые сплавы и жаропрочные сплавы.

Таблица 1.1 — Марки материалов полуфабрикатов лопаток.

| № | Наименование | Категория | Материал |

| 1 | лопатка рабочая 2 ступени (366-001-303-0) | Лопатка Л1 | TA6V (DMD0784) |

| 2 | лопатка направляющего аппарата (НА) 2 ступени (1460150206) | Лопатка Л1 | TA6V (DMD0784) |

| 3 | лопатка спрямляющего аппарата (СА) (100-01-1700) | Лопатка Л2 | ВТ6 ОСТ1 90006-86 |

| 4 | лопатка рабочая (100-01-1411) | Лопатка Л2 | ВТ6 ОСТ1 90006-86 |

| 5 | лопатка СА (55.01.22.505) | Лопатка Л3 | Сплав ХН45МВТЮБР-ИД ТУ 14-1-3905-85 |

| 6 | лопатка рабочая (55.01.22.506) | Лопатка Л3 | Сплав ХН45МВТЮБР-ИД ТУ 14-1-3905-85 |

| 7 | лопатка рабочая (820100098) | Лопатка Л4 | Сплав ХН45МВТЮБР-ИД ТУ 14-1-3905-85 |

| 8 | лопатка рабочая (820100099) | Лопатка Л5 | Сплав ХН45МВТЮБР-ИД ТУ 14-1-3905-85 |

Каждый из указанных материалов обладает уникальными физико-механическими свойствами и имеет свою рациональную область применения. Различные характеристики материалов не позволяют для сходных по конфигурации лопаток применять одинаковый подход к разработке технологий, так как технологии изготовления могут иметь значительные отличия. С точки зрения обеспечения требуемых эксплуатационных характеристик изготавливаемых лопаток более предпочтительным (по сравнению с получением заготовки из проката) является получение заготовок методами пластического деформирования. При выборе технологического процесса обработки металлов давлением обязательно следует учитывать технологические свойства материалов. Чем ниже пластичность материала, тем сложнее получить качественную заготовку, следовательно, тем сложнее технологический процесс и выше себестоимость детали. Особенно жесткие требования по технологической пластичности предъявляются к тем сплавам, которые используются для деформирования в холодном состоянии. С точки зрения обрабатываемости материалов методами механической обработки резанием указанные материалы также значительно различаются. С учетом различия значений обрабатываемости давлением и обрабатываемости резанием внутри указанных групп материалов, при изготовлении лопаток компрессора ГТД наибольшее распространение получили два варианта формирования геометрии пера лопаток:

Трудности при обработке жаропрочных и титановых сплавов и сложность пространственной геометрии пера лопаток делает механическую обработку пера процессом долгим и дорогостоящим. ЭХО пера лопаток из жаропрочных и титановых сплавов, с точки зрения обрабатываемости материалов и физической сути процесса ЭХО, не представляет особых сложностей. Таким образом, на основе анализа обрабатываемости перечисленных ранее групп материалов требуется применять лезвийную обработку в сочетании с ЭХО. Представленные конструкции лопаток имеют следующую геометрию:

Различные типы геометрии хвостовиков лопаток компрессора оказывают влияние на точность геометрии пера, выступая в роли технологических баз в про-цессе его обработки. Степень влияния проявляется по-разному в зависимости от применения различных видов технологической оснастки при изготовлении пера. Как правило, возможное негативное влияние учитывается на этапе точностных расчетов при проектировании приспособлений. В зависимости от длины лопатки могут быть объединены в следующие группы:

По результатам анализа требований чертежей к точности изготовления лопатки формируем таблицу 1.2. Среди выделенных групп лопаток наиболее точными по исполнению являются лопатки групп Л1, Л2, Л4, Л5 и менее точными лопатки группы Л3 (таблица 1.2).

Таблица 1.2 — Требования к точности изготовления лопаток.

| № | Наименование показателя | Лопатки с пером до 150 мм | Лопатки с пером до 300 мм |

| 1 | Предельные отклонения геометрических размеров пера лопатки, мм | + 0,08 | + 0,16 |

| 2 | Смещение оси пера лопатки, мм | + 0,05 | + 0,1 |

| 3 | Разворот профиля пера относительно оси пера лопатки | + 15′ | + 30′ |

| 4 | Отклонение по радиусу входной кромки, мм | + 0,04 | + 0,08 |

| 5 | Отклонение по радиусу выходной кромки, мм | + 0,04 | + 0,08 |

| 6 | Отклонение на прикомлевых участках пера лопатки (радиусах перехода пера в хвостовик), мм | 0,3 | 0,5 |

| 7 | Шероховатость пера лопаток Ra, мкм | 0,3 | 0,8 |

| 8 | Отклонение частот собственных колебаний лопаток, % | 2,0 | 2,0 |

Классификация лопаток в соответствии с техническими требованиями на обработку пера, особенностями геометрии пера и служебным назначением представлена ниже в таблице 1.2. Анализ особенностей конфигурации лопаток выделенных групп позволяет выявить ряд основных конструктивных элементов, влияющих на выбор способа получения заготовок и определяющих технологию дальнейшей обработки профиля пера лопатки. К таким особенностям относятся: условный типоразмер лопатки; условная группа точности (в соответствии с табл. 1.2); угол закрутки пера лопатки; тип хвостовика. При изготовлении лопаток малоступенчатых высоконапорных компрессоров газотурбинных установок немаловажным является такой параметр геометрии пера лопатки как угол закрутки. Следует отметить, что для лопаток, имеющих угол закрутки профиля пера более 20 градусов, согласно производственному опыту требуется применение изотермической калибровки на гидравлических прессах, что необходимо учитывать при выборе метода и способа получения заготовки лопатки. Заготовки лопаток компрессоров в ходе технологического процесса их обработки последовательно проходят несколько стадий (переделов). В результате каждого передела получается полуфабрикат, который передается по технологической цепочке для дальнейшей обработки или может быть реализован на сторону.

На каждом из технологических переделов в обрабатываемой заготовке формируются определенные конструктивные элементы, приближающие ее по форме к окончательной детали, при этом, конечная себестоимость детали определяется видами затрат, связанных с содержанием передела. Представление технологических процессов в виде сочетания переделов позволяет не только выполнять укрупненное описание их структуры, но и выбирать наилучший технический вариант на основе их предварительного технико-экономического анализа. Обобщенный анализ типовых технологических процессов обработки консольных лопаток компрессора показал, что в зависимости от материала и особенностей геометрии пера их условно можно представить в виде укрупненного сочетания переделов, приведенных в таблице 1.3. В общем виде структура технологического процесса обработки лопаток компрессора может быть разбита на четыре последовательно выполняемых стадии. Внутри каждой стадии (передела) содержание необходимых видов работ определяется конкретными особенностями обработки. К таким особенностям могут быть отнесены:

Таблица 1.3 — Структура технологических процессов обработки консольных лопаток компрессора без антивибрационных полок.

| Номера переделов | Размер до 150 мм | Размер свыше 150 мм |

| Материалы — жаропрочные и титановые сплавы | ||

| I | Обработка технологических баз | Обработка технологических баз |

| II | Обработка поверхностей под токоподвод. ЭХО профиля пера и поверхностей сопряжения пера лопатки с полкой. Полирование профиля пера и поверхностей сопряжения пера лопатки с полкой. | Фрезерование профиля пера и поверхностей сопряжения пера лопатки с полкой. Шлифование профиля пера и поверхностей сопряжения пера лопатки с полкой. Полирование профиля пера и поверхностей сопряжения пера лопатки с полкой. |

| III | Заливка в брикет. Обработка поверхностей хвостовика. | Обработка поверхностей хвостовика. |

| IV | Виброполирование. Термообработка. ЛЮМ контроль. Упрочнение профиля. Покрытие поверхностей хвостовика. | Виброполирование. Термообработка. ЛЮМ контроль. Упрочнение профиля. |

В результате выполнения первого технологического передела осуществляется формирование комплекта поверхностей, в дальнейшем выступающих в роли технологических баз и преимущественно определяющих точность последующей обработки. Для большинства вариантов конфигурации лопаток этот передел может считаться этапом (таблица 1.3). Второй технологический передел (таблица 1.3) имеет своей целью формирование окончательной геометрии профиля пера лопатки и поверхностей сопряжения пера лопатки с полкой. В зависимости от типоразмера и материала лопатки формирование геометрии пера возможно выполнять как методом ЭХО, так и сочетанием методов механической обработки. Кроме указанных ограничений на выбор метода обработки профиля пера лопатки значительное влияние оказывает серийность и освоенность производства (например, применение ЭХО является целесообразным при серийном производстве определенного типоразмера лопаток из труднообрабатываемых материалов с небольшим углом закрутки профиля пера (менее 20 градусов), в то время, как при единичном производстве, или на этапе освоения новых изделий, более рациональным является подход, основанный на получении геометрии пера сочетанием методов механической обработки). Влияние экономических факторов (затраты на оборудование, оснастку, инструмент, и др.) должно оцениваться с использованием положений техни-ко-экономического анализа. В большинстве случаев (таблица 1.3), третий технологический передел включает в себя ряд работ по окончательной обработке хвостовика лопатки. Процесс обработки, в данном случае, может выполняться как с использованием специальных приспособлений, так и с использованием подхода по созданию дополнительных технологических поверхностей (заливка отдельно взятой лопатки в брикет из легкоплавкого материала, или заливка комплекта лопаток мочевиной), позволяющих осуществить организованную смену технологических баз. В зависимости от выбора конкретного подхода к базированию лопатки применяются соответствующие методы обработки и выполняется окончательная обработка характерных поверхностей хвостовика (подошвы хвостовика, профиля хвостовика, полки на хвостовике, выборок на торцах, паза на подошве хвостовика, отверстий на подошве). После окончательной обработки хвостовика может выполняться отрезка технологической прибыли (при ее наличии), что позволяет заготовке максимально приблизиться к форме окончательно готовой детали. Четвертый технологический передел для большинства лопаток (таблица 1.3) содержит комплект методов обработки. В общем случае этот комплект состоит из следующих методов: виброполирование, термообработка, ЛЮМ контроль, упрочнение профиля пера лопатки, нанесение покрытий на поверхности хвостовика. В зависимости от конкретного случая, набор необходимых методов может отличаться от приведенного ранее варианта.

Приведенная в таблице 1.3 структура технологического процесса справедлива как для условий серийного производства и серийных заготовок-штамповок, так и для условий единичного производства и освоения новых изделий (штучные заготовки из проката профильного сечения или поковки). Отличие при обработке будет заключаться только в объеме удаляемого материала и длительности процесса обработки (вследствие различия коэффициентов использования материала и заготовок). Обобщенный анализ типовых технологических процессов изготовления заготовок консольных лопаток компрессора показал, что в зависимости от материала и особенностей геометрии пера их условно можно представить в виде укрупненного описания, приведенного в таблицах 1.4 — 1.5. Приведенные в указанных таблицах структуры технологических процессов изготовления заготовок, как правило, более рациональны для применения в условиях серийного производства. Условия единичного производства или освоения новых изделий должны ставить вопрос о технико-экономическом сопоставлении приве-денных в таблицах 1.4 — 1.5 вариантов изготовления с вариантами изготовления заготовок (штучные заготовки из проката профильного сечения или поковки). Выбор конкретного варианта обязательно должен подтверждаться соответствующими технико-экономическими расчетами, выполненными как минимум в укрупненном виде. Для выбора оптимального варианта получения заготовки, т.е. для сопоставительной оценки, нет необходимости производить поэлементный расчет всех статей затрат, входящих в себестоимость ее изготовления. Достаточно проанализировать лишь те затраты, которые изменяются при изменении варианта получения заготовки и в большей степени проявляются в ходе технологического процесса ее дальнейшей обработки.

Таблица 1.4 — Типовые маршруты изготовления заготовок из титановых сплавов.

| Лопатки компрессора ГТД | ||

| Размер до 100 мм | Размер свыше 100 мм и до 200 мм | Размер свыше 200 мм |

| Изготовление заготовки | ||

| Абразивно-отрезная операция | Токарная операция | Бесцентрово-шлифовальная операция |

| Фасонирование | ||

| Высадка | Вальцевание | |

| Предварительная и окончательная штамповка | ||

| Изотермическая штамповка на гидропрессе | Штамповка на КГШП и электровинтовом прессе | |

| Калибровка | ||

| Изотермическая калибровка на гидропрессе | Калибровка на КГШП и электровинтовом прессе | |

| Обрезка облоя | ||

| Пресс обрезной | ||

| Очистка поверхности и зачистка дефектов | ||

| Очистка пескоструйная | Зачистка, полировка | |

| Окончательная термообработка (старение) | ||

| Отпуск, печь | ||

| Размерное травление | ||

| Ванна | Ванна | |

| Окончательный контроль | ||

Выбор наиболее экономичного варианта реализации технологического процесса изготовления заготовки из множества возможных следует в общем случае осуществлять по минимуму приведенных затрат, которые принимаются в качестве критерия оптимальности.

Таблица 1.5 — Типовые маршруты изготовления заготовок из жаропрочных и коррозионностойких сталей и сплавов.

| Лопатки компрессора ГТД | |||

| Размер до 100 мм | Размер свыше 100 мм и до 200 мм | Размер свыше 200 мм | |

| Фасонирование | |||

| Высадка | Вальцевание | Выдавливание | |

| Предварительная и окончательная штамповка | |||

| Штамповка на КГШП и электровинтовых прессах | Штамповка на КГШП и электровинтовом прессе | ||

| Калибровка | |||

| Калибровка на КГШП и электровинтовых прессах | Калибровка на КГШП и электровинтовом прессе | ||

| Обрезка облоя | |||

| Пресс обрезной | |||

| Очистка поверхности и зачистка дефектов | |||

| Очистка пескоструйная | Зачистка, полировка | ||

| Промежуточная термообработка | |||

| Отжиг рекристаллизацион- ный, бариевая ванна | Промежуточный отпуск, печь | — | |

| Холодная чеканка | |||

| Электровинтовые прессы | — | — | |

| Окончательный контроль | |||

Проведению количественной оценки должна предшествовать предварительная оценка множества технически реализуемых вариантов с качественной точки зрения. Целью качественной оценки должно быть эффективное сокращение потенциально большого количества возможных вариантов получения заготовки лопатки компрессора до ограниченного количества сравниваемых вариантов (двух наилучших по сумме единичных показателей, характеризующих однородную группу свойств). Выбор осуществляется только при существовании альтернативных решений. Поскольку формальные критерии выбора заготовок лопаток отсутствуют, то выбор, как правило, начинают с анализа исходной информации о технологических возможностях существующего производства. При этом необходимо учитывать возможности заготовительных цехов (наличие соответствующего оборудования, его производительность, степень износа). Плановые сроки подготовки производства также оказывают определенное влияние на выбор (необходимые проектные работы, необходимость изготовления штампов, оснастки и др.). Виды заготовок, технически невозможные для реализации, исключаются из рассмотрения. На основании анализа исходных технологических процессов изготовления лопаток были сформированы следующие базовые маршрутные технологические про-цессы (табл. 1.6 — 1.13).

Таблица 1.6 — Маршрутный технологический процесс изготовления лопатки

направляющего аппарата (НА) 2 ступени (1460150206)

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | Штамповка |

| 010 | Термическая | |

| 015 | Входной контроль | Стол ОТК |

| 017 | Маркирование | Верстак 1500×700 |

| 020 | Полировальная | Полировальная установка Bader |

| 025 | Комплексная на обрабаты- вающих центрах с ЧПУ | Многооперационный центр с ЧПУ C30U |

| 030 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 035 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 040 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 045 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 050 | Контроль | Стол ОТК |

| 055 | Копировальная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 060 | Контроль | Стол ОТК |

| 065 | Заливка в брикет | Электропечь |

| 070 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 075 | Слесарная | Верстак 1500х700 |

| 080 | Полировальная | Полировальная установка Bader |

| 085 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 090 | Контроль | Стол ОТК |

| 095 | Маркирование | Верстак 1500х700 |

| 100 | Гидроабразивная резка | Станок гидроабразивной резки Water Jet Sweden AB NC2010 |

| 105 | Виброполирование | Виброустановка R-420 EC |

| 110 | Травление | Автоматическая линия дефекто- скопического травления |

| 115 | Полировальная | Станок полировальный ПЛ-56 |

| 120 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 125 | Контроль | Стол ОТК |

| 130 | Полировальная | Полировальная установка Dynabrade |

| 135 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 140 | Виброполирование | Виброустановка R-420 EC |

| 145 | Приемочный контроль | Стол ОТК |

Таблица 1.7 — Маршрутный технологический процесс изготовления

лопатки рабочей 2 ступени (366-001-303-0), Л1.

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | Штамповка |

| 010 | Термическая | |

| 020 | Маркирование | Верстак 1500×700 |

| 025 | Контроль | Стол ОТК |

| 030 | Полировальная | Полировальная установка Bader |

| 035 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 040 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 045 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 050 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 055 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 060 | Маркирование | Верстак 1500×700 |

| 070 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 080 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 090 | Контроль | Стол ОТК |

| 100 | Копировальная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 110 | Полировальная | Полировальная установка Bader |

| 115 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 120 | Контроль | Стол ОТК |

| 125 | Маркирование | Верстак 1500×700 |

| 130 | Шлифовальная с ЧПУ | Шлифовальный обрабаты- вающий центр для глубин- ного шлифования MFP-050 |

| 155 | Слесарно-сборочная | Верстак 1500х700 |

| 160 | Заливка в брикет | Электропечь |

| 165 | Токарная с ЧПУ | Вертикальный токарный станок Berthiez TVU |

| 170 | Удаление мочевины | |

| 175 | Разборка | Верстак 1500х700 |

| 180 | Универсально- фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 185 | Универсально- фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 190 | Универсально- фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 195 | Универсально- фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 200 | Полировальная | Полировальная установка Dynabrade |

| 205 | Полировальная | Полировальная установка Dynabrade |

| 210 | Полировальная | Полировальная установка Dynabrade |

| 215 | Маркирование | Установка для клеймения SIC-6C151C |

| 220 | Гидроабразивная резка | Станок гидроабразивной резки Water Jet Sweden AB NC2010 |

| 230 | Контроль | Стол ОТК |

| 245 | Круглошлифовальная | Станок круглошлифовальный BSG-100CNC |

| 260 | Полировальная | Полировальная установка Dynabrade |

| 265 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 270 | Контроль | Стол ОТК |

| 275 | Виброполировальная | Виброустановка R-420 EC |

| 285 | Травление | Автоматическая линия дефектоскопического травления |

| 290 | Полировальная | Полировальная установка Dynabrade |

| 295 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 305 | Виброполировальная | Виброустановка R-420 EC |

| 310 | Контроль | Стол ОТК |

| 315 | Упрочнение микрошариками | Установка упрочнения микрошариками Rosler VB-150HR |

| 325 | Покрытие Graphail D85 TER | |

| 330 | Приемочный контроль | Стол ОТК |

Таблица 1.8 — Маршрутный технологический процесс изготовления

лопатки спрямляющего аппарата (СА) (100-01-1700), Л2.

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | |

| 010 | Входной контроль | Стол ОТК |

| 015 | Полировальная | Полировальная установка Bader |

| 020 | Маркирование | Верстак 1500×700 |

| 025 | Комплексная на обрабаты- вающих центрах с ЧПУ | Многооперационный центр с ЧПУ Hermle C30U |

| 030 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 035 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 040 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 045 | Копировальная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 050 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 055 | Контроль | Стол ОТК |

| 060 | Заливка в брикет | Электропечь |

| 065 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 070 | Слесарная | Верстак 1500х700 |

| 075 | Отрезная электрофизи- ческая электроэрози- онная электроискровая проволочным электродом | Электроэрозионный проволочно- вырезной станок FI440CCS |

| 080 | Слесарная | Верстак 1500х700 |

| 085 | Виброполировальная | Виброустановка R-420 EC |

| 095 | Травление | Автоматическая линия дефектоскопического травления |

| 105 | Полировальная | Полировальная установка Dynabrade |

| 110 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 115 | Контроль | Стол ОТК |

| 120 | Полировальная | Полировальная установка Dynabrade |

| 130 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 140 | Виброполировальная | Виброустановка R-420 EC |

| 145 | Маркирование | Верстак 1500×700 |

| 150 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 145 | Приемочный контроль | Стол ОТК |

| 165 | Испытания на усталость |

Таблица 1.9 — Маршрутный технологический процесс изготовления

лопатки рабочей (100-01-1411), Л2.

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | Штамповка |

| 015 | Входной контроль | Стол ОТК |

| 020 | Маркирование | Верстак 1500×700 |

| 025 | Слесарная | Полировальная установка Bader |

| 030 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 035 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 040 | Фрезерная с ЧПУ | Многооперационный центр с ЧПУ Hermle C30U |

| 045 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный 6Р12П |

| 050 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный 6Р12 |

| 055 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 060 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 065 | Фрезерная с ЧПУ | Вертикальный 5-и осевой обрабатывающий центр MIKRON UCP 600 |

| 070 | Копировальная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 075 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 080 | Контроль | Стол ОТК |

| 090 | Травление | Автоматическая линия дефектоскопического травления |

| 100 | Полировальная | Полировальная установка Bader |

| 105 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный 6Р12 |

| 110 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 115 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 120 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 125 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 130 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 135 | Вертикально-фрезерная | Станок вертикально-фрезерный консольный ХА5032 |

| 140 | Слесарно-сборочная | Верстак 1500х700 |

| 145 | Заливка в брикет | Электропечь |

| 150 | Токарная с ЧПУ | Станок лоботокарный с ЧПУ DFM30NCC |

| 155 | Удаление мочевины | Ванна для вытопки мочевины Ванна 35-013 |

| 160 | Разборка | Верстак 1500х700 |

| 165 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 170 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 175 | Горизонтально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 180 | Горизонтально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 185 | Полировальная | Полировальная установка Bader |

| 190 | Маркирование | Установка для клеймения SIC-6C151C |

| 195 | Отрезная электрофизи- ческая электроэрози- онная электроискровая проволочным электродом | Электроэрозионный проволочно- вырезной станок FI440CCS |

| 200 | Слесарная | Полировальная установка Bader |

| 205 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 210 | Контроль | Стол ОТК |

| 215 | Виброполирование | Виброустановка R-420 EC |

| 225 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 235 | Полировальная | Полировальная установка Bader |

| 240 | Контроль | Стол ОТК |

| 250 | Упрочнение микрошариками | Установка упрочнения микрошариками Rosler VB-150HR |

| 260 | Контроль | Стол ОТК |

| 265 | Маркирование | Верстак 1500х700 |

| 275 | Серебрение электрохимическое | |

| 285 | Приемочный контроль | Стол ОТК |

| 295 | Испытания на усталость |

Таблица 1.10 — Маршрутный технологический процесс изготовления

лопатки СА (55.01.22.505), Л3.

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | |

| 010 | Термическая | |

| 015 | Входной контроль | Стол ОТК |

| 020 | Маркирование | Верстак 1500×700 |

| 030 | Полировальная | Станок полировальнй ПЛ-12 |

| 040 | Комплексная на обрабаты- вающих центрах с ЧПУ | Многооперационный центр с ЧПУ C30U |

| 050 | Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 060 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 070 | Контроль | Стол ОТК |

| 080 | Копировально-прошивочная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 090 | Горизонтально- протяжная | Станок протяжной специ- альный 1МП-465 |

| 100 | Горизонтально- протяжная | Станок протяжной специ- альный 1МП-465 |

| 110 | Полировальная | Полировальная установка Bader |

| 120 | Виброполирование | Виброустановка R-420 EC |

| 130 | Контроль | Стол ОТК |

| 140 | Травление | Автоматическая линия дефектоскопического травления |

| 150 | Полировальная | Полировальная установка Dynabrade |

| 160 | Маркирование | Верстак 1500х700 |

| 170 | Гидроабразивная резка | Станок гидроабразивной резки Water Jet Sweden AB NC2010 |

| 180 | Виброполирование | Виброустановка R-420 EC |

| 190 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 200 | Полировальная | Полировальная установка Dynabrade |

| 210 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 220 | Контроль | Стол ОТК |

| 230 | Азотирование ионное | |

| 240 | Приемочный контроль | Стол ОТК |

Таблица 1.11 — Маршрутный технологический процесс изготовления

лопатки рабочей (55.01.22.506), Л3

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | |

| 010 | Термическая | |

| 015 | 0200 Входной контроль | Стол ОТК |

| 020 | 0180 Маркирование | Верстак 1500×700 |

| 030 | 4196 Полировальная | Полировальная установка Bader |

| 040 | 4237 Комплексная на обрабатывающих центрах с ЧПУ | Многооперационный центр с ЧПУ C30U |

| 050 | 4261 Вертикально-фрезерная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 060 | 0125 Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 070 | 0200 Контроль | Стол ОТК |

| 080 | Копировальная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 090 | Горизонтально- протяжная | Станок протяжной специ- альный 1МП-465 |

| 100 | Горизонтально- протяжная | Станок протяжной специ- альный 1МП-465 |

| 110 | Полировальная | Полировальная установка Dynabrade |

| 120 | Виброполировальная | Виброустановка R-420 EC |

| 130 | Контроль | Стол ОТК |

| 140 | Травление | Автоматическая линия дефекто- скопического травления |

| 150 | Полировальная | Полировальная установка Dynabrade |

| 170 | Гидроабразивная резка | Станок гидроабразивной резки Water Jet Sweden AB NC2010 |

| 180 | Виброполирование | Виброустановка R-420 EC |

| 183 | Термическая | |

| 190 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 200 | Полировальная | Полировальная установка Dynabrade |

| 206 | Виброполирование | Виброустановка R-420 EC |

| 207 | Маркирование | Верстак 1500×700 |

| 210 | 0125 Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 220 | Контроль | Стол ОТК |

| 230 | Азотирование ионное | |

| 240 | Приемочный контроль | Стол ОТК |

Таблица 1.12 — Маршрутный технологический процесс изготовления

лопатки рабочей (820100098), Л4.

| № опе- рации | Наименование операции | Марка оборудования |

| 005 | Заготовительная | |

| 010 | Термическая | |

| 015 | 0200 Входной контроль | Стол ОТК |

| 020 | 0180 Маркирование | Верстак 1500×700 |

| 025 | Слесарная | Полировальная установка Bader |

| 030 | Фрезерная с ЧПУ | Многооперационный центр с ЧПУ C500U |

| 035 | Вертикально-фрезерная | Станок вертикально-фрезер- ный консольный 6М12П |

| 040 | Вертикально-фрезерная | Станок вертикально-фрезер- ный консольный 6М12П |

| 045 | 0125 Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 050 | Маркирование | Верстак 1500×700 |

| 055 | 0200 Контроль | Стол ОТК |

| 060 | Копировальная электрохимическая | Опытная установка ЭХО лопаток компрессора модели ЭХЛ100М |

| 070 | Полировальная | Станок полировальнй ПЛ-12 |

| 080 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 085 | Контроль | Стол ОТК |

| 090 | Травление | Автоматическая линия дефектоскопического травления |

| 095 | Маркирование | Верстак 1500×700 |

| 100 | Заливка в брикет | Верстак 1500х700 |

| 110 | Шлифовальная с ЧПУ | Шлифовальный обрабаты- вающий центр для глубин- ного шлифования MFP-050 |

| 120 | Слесарная | Верстак 1500х700 |

| 130 | Контроль | Стол ОТК |

| 140 | Вертикально- сверлильная | Станок вертикально- сверлильный 2C125-04 |

| 150 | Маркирование | Верстак 1500×700 |

| 160 | Фрезерно-отрезная | Широкоуниверсальный фрезерный станок 6ДМ80ШФ1 |

| 170 | Полировальная | Полировальная установка Dynabrade |

| 180 | Промывка | Комплекс ванн для обезжи- ривания EKOL 7/4.5-6 UZ |

| 190 | Контроль | Стол ОТК |

| 200 | Виброполирование | Виброустановка R-420 EC |

| 210 | Термическая | |

| 235 | Контроль неразру- шающий проникающими веществами | Автоматическая линия ЛЮМ контроля |

| 245 | Упрочнение микрошариками | Установка упрочнения микрошариками Rosler VB-150HR |

| 255 | Приемочный контроль | Стол ОТК |

| 265 | Испытания на усталость | |

| 270 | Контроль остаточных напряжений |

Таблица 1.13 — Маршрутный технологический процесс изготовления

лопатки рабочей двигателей (820100099), Л5.

💥 Видео

Создание лопатки вентилятора из композитных материаловСкачать

НЕ ВЫБРАСЫВАЙ испорченную биту!!! 3 ШИКАРНЫХ идеи как их можно применить!Скачать

Принцип работы пластинчато роторного насосаСкачать

Рабочий процесс в осевой ступени турбиныСкачать

Протяжка лопатки компрессора турбиныСкачать

Лопатки рабочие для паровых турбин (энергозапчасти) ПОЛТАВАМАШСкачать

Передача Как это работает (How It's Made) ? Сезон 9 HD 🔩⚙ Лопатки струйных компрессоровСкачать

Презентационный ролик для НПЦ ”Лопатки. Компрессоры. Турбины”Скачать

Свободно Плавающие Лопатки Турбин - Технология Velo3DСкачать

Лопатки турбиныСкачать

ГАЗОВАЯ ТУРБИНА || ⏱ Что это? Зачем это?Скачать

Грибок в руках у профи. Как правильно отремонтировать прокол протектора на легковой шине.Скачать

Изготовление лопаток паровой турбиныСкачать