В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

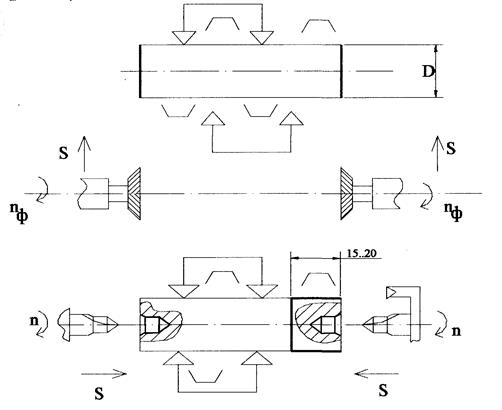

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

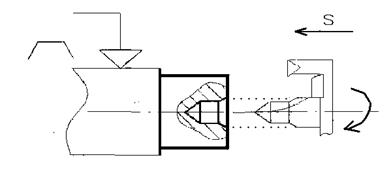

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

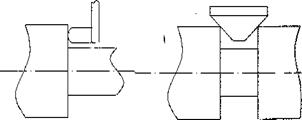

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Видео:Изготовление валаСкачать

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

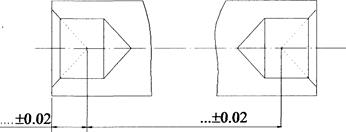

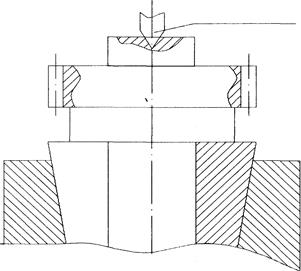

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

|

Рис.7.6. Базирование заготовки

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

Видео:Изготовление валаСкачать

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

Читайте также: Как определить действительный размер вала

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

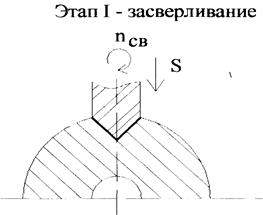

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10942 ;

Технология изготовления валов

Особенности конструкций валов. Конструкции валов обычно имеют сложную форму и представляют собой сочетания гладких шеек, резьб, фланцев, зубчатых венцов и т. д. Осевые отверстия валов могут быть гладкими, ступенчатыми или фасонными. Некоторые валы имеют радиальные отверстия (для подвода смазки). Наибольшее распространение получили ступенчатые валы. При переходе от одной ступени к другой они имеют канавки или переходные поверхности. К валам предъявляются высокие требования по геометрической форме и взаимному расположению отдельных поверхностей. Некоторые валы должны быть динамически сбалансированы. Дисбаланс валов не должен превышать 10–40 гсм.

С целью повышения износостойкости рабочих поверхностей валы подвергают термической обработке. При изготовлении из низкоуглеродистых сталей их цементируют или нитроцементируют на глубину 0,7–1,2 мм, затем закаливают и отпускают (твердость рабочих поверхностей 58–62 HRC). Термическая обработка валов, изготавливаемых из высокоуглеродистых сталей, заключается в поверхностной закалке с последующим низким отпуском.

Валы в основном изготавливают из конструкционных и легированных сталей: 40, 45, 35Х, 40Х, 25ХГМ, 20ХГНМ, 19ХГН, 15ХГНТ2А.

Прогрессивные методы изготовления заготовок валов (штамповка в закрытых штампах, высадка на горизонтально-ковочных машинах, поперечно-винтовая прокатка, объемная холодная штамповка и др.) позволяют получить коэффициент использования металла 0,7 и выше. Заготовки гладких и ступенчатых валов с небольшим перепадом ступеней изготавливают из горячекатаного или калиброванного проката. После пластического деформирования для снятия внутренних напряжений выполняют термическую обработку заготовок валов: из низкоуглеродистых сталей – нормализацию, из стали 35Х – отжиг, из сталей 45, 40Х – улучшение.

Заготовки чугунных валов изготавливают литьем в оболочковые формы, что позволяет получать заготовки валов высокой точности.

Типовые технологические процессы обработки валов. Несмотря на большое разнообразие размеров и конструктивных форм, валы обрабатываются по единой технологической схеме. Типичными установочными базами являются центровые конусные отверстия. На некоторых операциях обработки при воздействии значительных сил резания (при фрезеровании плоскостей, сверлении радиальных отверстий) в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций валов технологический процесс их изготовления может отличаться только последовательностью обработки или введением дополнительных операций. Типовой процесс обработки валов автомобилей можно представить в виде такой последовательности технологических операций:

♦ подготовка технологических баз (подрезание торцов и центрование);

♦ черновая токарная обработка концов вала, подрезание торцов и уступов;

Видео:9. Технология изготовления валов и кузовных конструкцийСкачать

♦ чистовая токарная обработка (выполняется в той же последовательности, что и черновая);

♦ черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

♦ правка вала при обработке нежестких деталей;

♦ черновая и чистовая обработка фасонных поверхностей (нарезание шлицев, зубчатых венцов, шлифование кулачков и др.);

♦ обработка отверстий, резьб, канавок (сверление и развертывание отверстий, нарезание резьбы, фрезерование лысок, шпоночных канавок);

♦ термическая обработка (всей детали или отдельных ее поверхностей);

♦ черновое и чистовое шлифование наружных поверхностей, торцов отверстий;

♦ доводка точных поверхностей;

Оборудование для выполнения процесса обработки валов может быть различным, однако порядок и характер операций сохраняются.

Рассмотрим отдельные операции обработки ступенчатых валов.

Подрезание торцов и центрование – это первые технологические переходы при изготовлении ступенчатых валов, она служат для подготовки технологических баз.

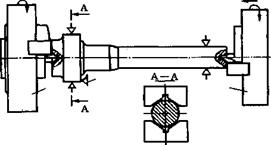

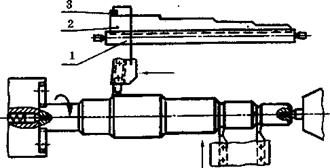

В серийном производстве обработку ведут на фрезерно-центровальных полуавтоматах с установкой заготовки по наружному диаметру в призмах и базированием в осевом направлении по упору. Подрезку торцов выполняют раздельно от центрования на продольно-фрезерных или горизонтально-фрезерных станках, а центрование – на одностороннем или двустороннем центровальном станке. В массовом производстве для фрезерования торцов и центрования применяют специальные станки (рис. 4.18), в которых установка детали осуществляется на две самоцентрирующие призмы с осевой фиксацией упором 3 по торцу головки. Подрезка торцов с одновременным сверлением центровых отверстий выполняется головками 1 и 2, оснащенными комбинированным инструментом.

Рис. 4.18. Схема обработки технологических баз

Обтачивание валов в зависимости от объема выпуска выполняют на универсальных токарных станках с программным управлением, на станках с многорезцовыми головками, на копировальных токарных станках.

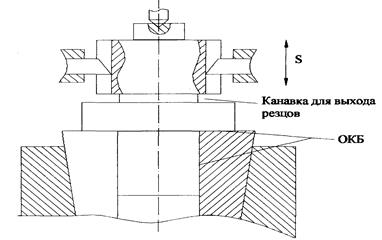

Обработка валов на станках с многорезцовыми головками (рис. 4.19) требует относительно длительной их наладки, поэтому данный метод применяют в серийном и массовом производстве. Черновая обработка контура и чистовое обтачивание хвостовика вала осуществляются резцом 3. Резцами 2 и 9 подрезают торцовые поверхности головки вала, а резцом 8 прорезают канавку под стопорное кольцо. Резец 5 служит для чистовой обточки поверхности под шлицы. Стрелками обозначены направления перемещения резцов.

Рис. 4.19. Схема обтачивания вала на многорезцовом станке:

1, 4, 6, 7 – каретки; 2, 3, 5, 8 и 9 – резцы

Для обработки ступенчатых валов широко используют одно-шпиндельные копировальные полуавтоматы (рис. 4.20). Схема обработки вала следующая: продольный суппорт обтачивает вал по копиру 2, а поперечный образует выточки. Поперечным суппортом можно выполнять и подрезку торцов. При обработке валов на копировальных станках снижается время наладки инструментов в 2–3 раза, обеспечивается при чистовом точении точность, соответствующая 9-му квалитету, и повышенное качество обработанной поверхности (отсутствуют уступы, характерные при обработке на станках с многорезцовой головкой).

Рис. 4.20. Схема обработки ступенчатого вала на копировальном полуавтомате:

1 – барабан; 2 – копир; 3 – щуп

В массовом и крупносерийном производстве широко используют многошпиндельные многорезцовые полуавтоматы. В мелкосерийном производстве эффективно применение токарных станков с гидросуппортами, а также станков с программным управлением.

Шлицевые поверхности на валах обрабатывают обкатыванием червячной фрезой на шлицефрезерных или зуборезных станках. При диаметре вала более 80 мм шлицы фрезеруют за два рабочих хода. У закаливаемых валов, центрируемых по наружной поверхности, обработка шлицев включает следующие операции: шлифование наружной поверхности; фрезерование шлицев с припуском на шлифование боковых поверхностей; термическую обработку; наружное шлифование; шлифование боковых поверхностей шлицев, которое выполняется одновременно двумя кругами с применением делительного механизма для поворота заготовки. У незакаливаемых валов обработка шлицев состоит только из наружного шлифования цилиндрической поверхности и фрезерования шлицев. Если шлицевое соединение центрируется по поверхности внутреннего диаметра, то последовательность операций до термообработки остается той же. После термической обработки шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру осуществляется либо профильным кругом (одновременно по боковым поверхностям и дну впадины), либо в две операции: шлифование двумя кругами боковых поверхностей, а затем шлифование внутренней поверхности кругом, заправленным по дуге. Шлифование одним профильным кругом дает лучшие результаты по точности и производительности.

Читайте также: Можно ли золотую рыбку держать без компрессора

Видео:Дробление при проточке валаСкачать

Имеются и более производительные методы обработки шлицев: на шлицестрогальных и шлицепротяжных станках, а также образование эвольвентных шлицев накатыванием при твердости поверхности не более 220 НВ и модуле шлицев до 2,5 мм.

Шпоночные пазы в зависимости от их конструкции выполняют дисковой фрезой (если паз сквозной) или торцовой (пальцевой) фрезой, если паз глухой. Вал устанавливают в центрах или по наружной поверхности на призмы приспособления.

Шпоночные пазы выполняют на горизонтально- и вертикально-фрезерных станках. В серийном и массовом производстве для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом: двухзубая пальцевая фреза за один рабочий ход подается на глубину 0,2–0,3 мм и фрезерует паз на всю длину. Затем вновь подается на ту же глубину и фрезерует паз в другом направлении (и так до получения полной глубины паза). В крупносерийном и массовом производстве фрезеровать пазы целесообразно с применением многоместных приспособлений комплектом фрез.

Резьбу на внутренних поверхностях валов нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производства. Наружные резьбы нарезают резцами, гребенками, плашками, а также получают фрезерованием, вихревым методом, накатыванием. В мелкосерийном и единичном производстве наружные резьбы изготовляют на токарно-винторезных станках с применением резьбовых резцов или гребенок, обеспечивая 6–8-ю степени точности. Резьбы 4-й степени точности нарезают на прецизионных токарно-винторезных станках. Нарезание резьбы плашками и резьбонарезными головками выполняют на револьверных, токарных и болторезных станках, а также на токарно-револьверных автоматах.

В крупносерийном и массовом производстве резьбы выполняют накатыванием, при этом получают резьбу 6-й степени точности. Накатывание резьбы производительнее нарезания ее резьбовыми головками.

Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек. На закаливаемых шейках резьбу изготовляют до термообработки.

Валы шлифуют на круглошлифовальных и бесцентрово-шлифовальных станках. Для получения точности, соответствующей 6-му квалитету, шлифование выполняют в две операции (два перехода). При обработке валов на круглошлифовальных станках базой являются центровые отверстия. Шлифование напроход применяют при обработке поверхностей значительной протяженности, а врезное шлифование – при обработке коротких шеек.

В серийном и массовом производстве врезное шлифование часто выполняется по автоматическому циклу, что повышает качество обработки и производительность.

При шлифовании деталей размеры контролируют в процессе обработки без остановки станка, а также используют измерительные средства активного контроля, автоматически отключающие поперечную подачу при достижении заданного размера.

Бесцентровое шлифование выполняют как с продольной, так и с поперечной подачей (врезанием). Если вал гладкий, то применяют шлифование с продольной подачей напроход; если же ступенчатый – шлифуют с продольной подачей до упора. Шлифованием с поперечной подачей обрабатывают короткие буртики. Бесцентровое шлифование применяют при обработке небольших валов, обеспечивая точность, соответствующую 6–8-му квалитетам. Этот метод по точности несколько уступает шлифованию на круглошлифовальных станках.

Большой интерес представляет одновременное шлифование нескольких поверх-ностей, выполняемое широким кругом, расположенным под углом к оси детали (рис. 4.21).

Рис. 4.21. Схема одновременного шлифования пяти поверхностей одним шлифовальным кругом

Профиль круга обеспечивается его периодической правкой алмазным инструментом.

При изготовлении штоков гидроузлов для окончательной обработки применяют обкатывание поверхности роликами. В результате пластического деформирования повышается качество поверхности и ее износостойкость.

В табл. 4.2 в качестве примера приведены технологические процессы обработки первичных и вторичных валов коробок передач грузовых и легковых автомобилей.

Анализ показывает, что ступенчатые шлицевые валы и валы с зубчатыми венцами обрабатываются по единой технологической схеме. Основное отличие при их изготовлении заключается в том, что у шлицевого вала фрезеруют или накатывают шлицы, у вала-шестерни нарезают зубчатый венец.

При изготовлении первичного вала коробки передач (КП) автомобиля ВАЗ проводится ряд сборочных операций (установка медного кольца, диска, запрессовка зубчатого венца). Эти операции не отражены в таблице, так как они характерны только для данной детали. Для обеспечения заданной точности и шероховатости отдельных поверхностей вводятся доводочные операции: микрофиниширование или полирование (например, при обработке первичного вала КП автомобиля ЗИЛ-431411 и вторичного вала КП автомобиля ВАЗ).

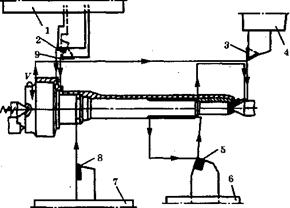

Механическая обработка деталей типа валов осуществляется на автоматических и поточных линиях, состоящих из различных специализированных и специальных станков.

Эти линии оснащены средствами механизации, приборами активного контроля размеров в процессе обработки, устройствами для автоматической подналадки инструмента. Характерной особенностью современных автоматических линий является их комплексность, что позволяет в автоматическом цикле выполнять все виды обработки, предусмотренные технологическим процессом: черновые и финишные операции резанием, термообработку, мойку, контроль, сборку, балансировку. Автоматизация охватывает и вспомогательные операции (транспортировку, загрузку и выгрузку обрабатываемых деталей, смену и настройку инструментов).

Таблица 4.2. Технологические процессы обработки валов коробок передач

| Операции механической обработки | Первичный вал | Вторич ный вал | Промежу-точный вал | |

| 20ХГМ (ЗИЛ) | 20ХГНМ (ВАЗ) | 20ХГНМ (ВАЗ) | 15ХГНТ2А (КамАЗ) | |

| Центровальная | + | + | + | + |

| Черновая токарная | + | + | + | + |

| Чистовая токарная | + | + | + | + |

| Правка | — | — | + | — |

| Черновое шлифование шеек под подшипник | + | — | + | — |

| Токарная | + | — | — | — |

| Нарезание шлицев | + | н | • | — |

| Накатывание рифлений | — | — | + | — |

| Фрезерование зубьев | + | + | — | + |

| Долбление зубьев | — | — | — | + |

| Закругление зубьев | + | + | + | |

| Шевингование зубьев | + | + | — | + |

| Калибрование зубьев | — | + | — | — |

| Сверление отверстий | + | + | + | + |

| Фрезерование шпоночных пазов | — | — | + | + |

| Нарезание резьбы | _ | — | + | + |

| Термообработка | + | • | + | + |

| Зачистка центров | — | + | + | + |

| Правка | — | + | + | + |

| Окончательное шлифование шеек | + | + | + | + |

| Шлифование отверстия под подшипник | + | + | _ | — |

| Хонингование отверстия под подшипник | + | П | — | — |

| Микрофиниширование шеек вала | + | — | П | — |

| Хонингование зубьев венцов | + | — | — | • |

| Обкатка с эталонной шестерней | + | + | — | + |

| Мойка | + | + | • | + |

| Окончательный контроль | + | + | + | + |

Примечание. Знак «+» означает наличие операции, знак «-» – ее отсутствие, знак «Н» – операция накатывания, знак «П» – полирование.

Читайте также: Набор из 5 предметов для компрессора fubag

Межоперационное транспортирование валов осуществляется с помощью подвесных конвейеров, толкающих, тяговых, ленточных и других транспортеров. Загрузка и выгрузка деталей, перемещение их на позиции обработки выполняются автооператорами, портальными загрузчиками или промышленными роботами.

Технология изготовления коленчатых валов. У отечественных двигателей применяются стальные и чугунные коленчатые валы. Основным материалом являются стали 35, 40, 50, 40Г, 45Г, 50Г и др. (для мало- и среднеоборотных двигателей). Валы высокооборотных и среднефорсированных двигателей при диаметре цилиндров менее 200мм обычно изготавливают из легированных сталей 40ХН, 35ХМ, 38ХМЮА, 40ХНВА. 25Х2Н4ВА, 38XH3ВА и др. Применяются также литые коленчатые валы из высокопрочного чугуна с шаровидным графитом ВЧ45-5, ВЧ50-2, ВЧ60-2 и др. Распределение коленчатых валов по материалам выглядит следующим образом: чугунные – 20 %, стальные – 80 % (среднеуглеродистые стали – 45 %, легированные – 35 %).

Коленчатые валы большинства зарубежных автомобилей – литые из высокопрочного чугуна с шаровидным графитом. На высокофорсированных двигателях применяются кованные валы из высокопрочной легированной стали.

Технологический процесс обработки коленчатых валов более сложен по сравнению с обработкой других деталей класса валов. Коленчатый вал не обладает достаточной жесткостью, поэтому при обработке сравнительно легко деформируется под действием сил резания. Для разгрузки вала при его обработке задние бабки станков делают приводными.

Основными базами при обработке коленчатых валов служат поверхности коренных шеек, на отдельных операциях могут использоваться также центровые отверстия. Для повышения жесткости вала при обработке предусматривается использование дополнительных опор (люнетов). По мере приближения размеров коленчатого вала к заданным по чертежу упругие деформации обрабатываемой заготовки снижаются. Поверхности, регламентированные узкими допусками на их изготовление, обрабатываются в две операции (чистовую и отделочную).

Видео:Проточка о-о-о-чень длинных валов на токарном станке.Скачать

В настоящее время обработку коленчатых валов осуществляют на частично автоматизированных участках с применением на ряде технологических операций высокопроизводительных автоматических и полуавтоматических станков.

В качестве примера рассмотрим технологию изготовления коленчатого вала двигателя автомобиля ВАЗ (рис. 4.22).

Рис. 4.22. Коленчатый вал двигателя автомобиля ВАЗ:

1 –8 – опорные технологические площадки;П1–П2– противовесы;

I–V– коренные шейки;VI–IX – шатунные шейки

Заготовку коленчатого вала отливают из специального высокопрочного чугуна в песчаные формы при машинной формовке. Припуски на обработку резанием составляют 2–3 мм (по средним шейкам), а по остальным шейкам 1,5–2 мм.

Обработка коленчатого вала резанием должна обеспечить правильное взаимное расположение поверхностей, высокую точность размеров и низкую шероховатость (табл. 4.3).

Таблица 4.3.Регламентируемые параметры обработки резанием основных поверхностей коленчатого вала

| Параметры | Единица измерения | Значение параметра |

| Точность размеров: ♦ коренных и шатунных шеек ♦ шейки под ведущие звездочку и шкив,фланца под сальник | квалитет | |

| Овальность и конусность шеек | мм | 0,004 |

| Отклонение от параллельности осей шатунных и крайних коренных шеек | мм | 0,03 |

| Отклонение от плоскостности торца фланца маховика | мм | 0,05 |

| Биение фланца маховика | мм | не более 0,03 |

| Дисбаланс коленчатого вала | г см | |

| Шероховатость поверхности Ra: ♦коренных и шатунных шеек ♦шейки под ведущую звездочку и шкив | мкм | 0,32–0,16 2,0–1,2 |

Обработка коленчатых валов осуществляется на автоматизированном участке. Заготовки подаются с загрузочной позиции и устанавливаются в самоцентрирующие призматические губки по коренной шейке 1 и поверхности С под сальник. Фиксация в осевом направлении осуществляется по торцу Т.

Технологический процесс реализуется следующим образом.

1. Обработку заготовки начинают с подготовки технологических баз. Подрезание торцов, центрирование с двух сторон и фрезерование восьми технологических бобышек выполняют на тринадцатипозиционной автоматической линии.

2. Обтачивание пяти коренных шеек, переднего конца вала и поверхности под сальник с протачиванием маслосгонной канавки и снятием фасок выполняют в один проход на специальных многорезцовых станках (заготовку устанавливают в центрах с осевой фиксацией по торцу фланца Т, а угловую ориентацию осуществляют по площадке 4 противовеса П3).

3. Получистовое шлифование одновременно пяти коренных шеек и поверхности под сальник выполняется на специальных круглошлифовальных автоматах с шестью абразивными кругами.

4. Обтачивание четырех шатунных шеек осуществляется на специальном двухпозиционном токарном автомате. Базирование заготовки вала выполняется по поверхностям I и Vкоренных шеек, фиксация в осевом направлении – по торцу Т, а угловая фиксация – по фрезерованным технологическим площадкам 1 и 6 противовесов П1и П4(жесткость заготовки повышает люнет, установленный на IIIкоренной шейке).

5. Обработка всех смазочных каналов, сверление отверстий и нарезание резьбы в торце фланца для крепления маховика, растачивание гнезда под подшипник, фрезерование лысок и шпоночного паза на переднем конце вала выполняются на 52-позицион-ной автоматической линии (заготовка устанавливается по поверхностямI и Vкоренных шеек, угловая фиксация происходит по фрезерованным площадкам 2, 5, 7 и 8, осевое ориентирование – по торцу Т (см. рис. 5.10).

6. Промывка смазочных каналов для удаления из них стружки осуществляется в автоматической моечной установке.

7. Закалка и отпуск пяти коренных и четырех шатунных шеек выполняются на специальной закалочной установке ТВЧ (твердость шеек 50 HRC, глубина закаленного слоя 2,0–2,3 мм).

8. Чистовое шлифование пяти коренных шеек и поверхности под сальник выполняется на том же оборудовании, что и получистовое шлифование (допуск на диаметр коренной шейки 20 мкм, овальность и конусность 4 мкм).

9. Чистовое шлифование опорного торца фланца под маховик осуществляется на угловом круглошлифовальном автомате (заготовка устанавливается в центрах, фиксация в осевом направлении – по торцу Т, вращение передается через шейку 1 вала).

10. Шлифование цилиндрической поверхности переднего конца вала под звездочку и шкив выполняется на угловом кругло-шлифовальном станке той же модели, что и на предыдущей операции.

11. Чистовое шлифование цилиндрической поверхности, торцов и галтелей четырех шатунных шеек осуществляется на автоматической линии, состоящей из одношпиндельных шлифовальных автоматов (установка заготовки производится по коренным шейкам I и V, а осевая фиксация – по каждой шлифуемой шейке).

12. Дефектоскопический контроль валов (100 %) и их последующее размагничивание.

13. Динамическая балансировка валов на автоматической линии.

14. Доводка торцов и образование галтелей на I–Vкоренных шейках выполняются на специальном токарном многорезцовом станке. Зачищаются заусенцы каналов, места под пробки, заплечики шатунных шеек, отверстия после балансировки и др.

15. Полирование поверхности пяти коренных и четырех шатунных шеек и поверхности под сальник осуществляется на автоматическом ленточно-полировальном станке.

16. Мойка валов в машине конвейерного типа.

17. Запрессовка заглушек масляных каналов с последующим раскерниванием, запрессовка шпонки и подшипника, установка ведущей звездочки привода распределительного вала.

Видео:А вы знали как делают коленвал ? Изготовление коленвала в ГерманииСкачать

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Изготовление валовСкачать

Почему никто не знает об этой функции штангенциркуля?!Скачать

Изготовление вала на токарном станкеСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Изготовление вала.Скачать

Как сделать длинные валы на токарном станке???Скачать

Как делают гребные винтыСкачать

Как сделать вал (токарная операция)Скачать

Изготовление коленчатого вала на WFL M60Скачать

Технология производства труб стальных бесшовных горячедеформированныхСкачать

Торсионный вал. Изготовление вала. ВидеоСкачать

Нетрадиционный способ центровки длинной, кривой заготовки в токарномСкачать

Изготовление червячного вала редуктораСкачать

Центровка длинных валов.Скачать