Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется обжигать поверхности, подлежащие наплавке газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой.

Для предупреждения больших внутренних напряжений и образования трещин часто наплавляемые детали подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле участия его в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима наплавки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла.

Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30–0,35 ширины, а при механизированной – на 0,4–0,5 ширины валика.

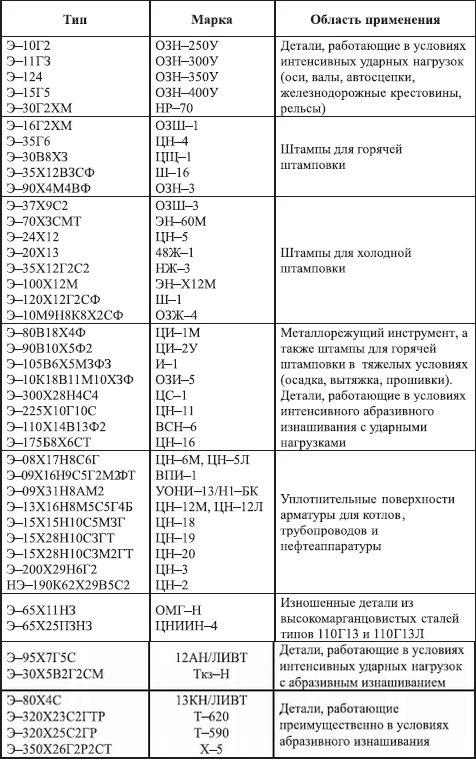

Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Ручную дуговую наплавку производят электродами с диаметром стержня 4–5 мм. Сварочный ток составляет 160–250 А. Напряжение дуги – 22–26 В. Наплавку производят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

Зернистые порошковые смеси наплавляют с помощью угольного электрода. На подготовленную поверхность насыпают тонкий слой флюса – прокаленной буры (0,2–0,3 мм) и слой порошковой смеси толщиной 3–7 мм и шириной не более 50 мм. При большей ширине наплавляют несколько полос (рис. 96). Слой разравнивают и слегка уплотняют гладилкой. Наплавку производят плавными поперечными движениями угольного электрода вдоль наплавляемой поверхности. Скорость перемещения должна обеспечивать сплавление наплавляемого сплава с основным металлом. Ток постоянный прямой полярности. При диаметре электрода 10–16 мм сварочный ток составляет 200–250 А, напряжение дуги 24–28 В. Длину дуги поддерживают в пределах 4–8 мм.

Механизированная наплавка выполняется наплавочной проволокой сплошного сечения диаметром 2–5 мм сварочным током 200–1000 А при напряжении дуги 28–45 В. При наплавке порошковой проволокой диаметром 2–3,6 мм применяют сварочные токи 150–400 А (напряжение дуги 22–32 В). Большие технические возможности и высокая производительность наплавки под флюсом позволяют применять ее при самых различных наплавочных работах. Восстановление и упрочнение плоских поверхностей производят наплавкой проволокой или лентой под флюсом. Наплавку цилиндрических поверхностей выполняют винтовой линией или кольцевыми валиками. Поверхности диаметром более 400 мм рекомендуется наплавлять электродной лентой или пользоваться многоэлектродной установкой. Учитывая, что автоматическая однодуговая наплавка под флюсом характеризуется относительно более глубоким проплавлением основного металла, рекомендуется применение двухдуговой наплавки проволокой диаметром 1,6–2,0 мм.

Хорошие результаты дает наплавка под флюсом ленточным электродом, при котором коэффициент плавления выше на 25–30 %, а глубина проплавления и доля основного металла в наплавленном слое уменьшается почти вдвое. Плотность тока составляет 20–40 А/мм 2 , а напряжение – 28–34 В. При наплавке поверхностей сложной конфигурации важное значение имеет возможность наблюдения за процессом наплавки. В этих случаях рекомендуется производить наплавку в защитном газе или самозащитной проволокой открытой дугой. Цилиндрические поверхности малого диаметра целесообразно наплавлять вибродуговой установкой.

Читайте также: Как запрессовать подшипник первичного вала

Если детали подлежат механической обработке, при наплавке надо стремиться к получению ровной поверхности и к минимальному припуску на обработку.

Твердость наплавленного слоя может быть снижена отжигом, а после механической обработки повышена путем закалки и последующего отпуска.

Рис. 96. Схема наплавки:

h u – величина износа; h нер – высота неровностей; h н – высота наплавленного слоя

Данный текст является ознакомительным фрагментом.

- Читайте также

- 7.21 Технология дрессировки

- Образовательная технология

- Педагогическая технология

- Технология сбора

- Технология обрезки

- Техника. Технология

- Технология и разум

- Радиолюбительская Технология

- Электродуговые способы наплавки. Ручная дуговая наплавка

- 1. Выбор электродов для наплавки

- 2. Техника наплавки покрытыми электродами стальных изделий

- 📸 Видео

Видео:Наплавка валаСкачать

Читайте также

7.21 Технология дрессировки

7.21 Технология дрессировки Жена учит собаку стоять на задних лапах, а муж комментирует: – Дорогая, все равно ты успеха не добьешься. – Ничего. Ты тоже вначале не слушался. Анекдот Женщины обычно дрессируют мужчину по следующей стандартной схеме. Создается на пустом месте

Образовательная технология

Образовательная технология концептуальное единство целей, содержания и методов обучения и развития обучающихся, включая их социализацию и индивидуализацию.Образовательная технология предполагает систему взаимодействия педагога и учащихся в образовательном

Педагогическая технология

Педагогическая технология (в определении ЮНЕСКО) системный метод создания, применения и определения всего процесса преподавания и усвоения знаний с учетом технических и человеческих ресурсов и их взаимодействия, ставящий своей задачей оптимизацию форм образования. По

Технология сбора

Технология сбора Собирать урожай нужно правильно, и для каждой культуры существует своя технология сбора.Грамотная уборка урожая не менее важна, чем посадка и возделывание. Правильно собранный урожай сохраняет свои полезные качества, дольше хранится.По методам сбора

Технология обрезки

Технология обрезки Есть несколько способов обрезки:1) «на почку»,2) «на кольцо»,3) удаление веток тремя пропилами.Обычно молодые побеги удаляют способом «на почку», что позволяет не задевать хорошо развитую здоровую почку. Срез начинают на уровне основания почки и

Техника. Технология

Техника. Технология См. также «Автоматизация», «Атомная энергия», «Открытия. Изобретения», «Цивилизация и прогресс» То, что сегодня наука, — завтра техника. Эдвард Теллер Техника техникой, но лифт ломается чаще, чем лестница. Станислав Ежи Лец Стиральные машины ломаются

Технология и разум

Технология и разум Иногда мы используем свое воображение не только для проверки вероятных сценариев поведения в будущем. Иногда мы воображаем себе невероятное. Мы представляем, что дышим под водой или ходим по Луне, а потом отталкиваемся от этой идеи и воплощаем ее в

Радиолюбительская Технология

Радиолюбительская Технология Ремонт переключателя П2КМалышев С.1981, № 3, с. 26. Восстановление обломанного выводаЖуравлев И.1981, № 3, с. 27.У конденсаторов ЭМ, К50-3 и К50-12. Акустическое экранирование динамических головокЗвуковоспроизведениеЖуренков А.1981, № 4, с. 56. Оформление

Видео:Наплавка посадочного места под подшипник электро дуговой сваркойСкачать

Электродуговые способы наплавки. Ручная дуговая наплавка

Дуговая наплавка покрытыми электродами является наиболее распространенным способом ремонта (восстановления формы и размеров) деталей автомобилей, тракторов и других машин и механизмов вследствие простоты ее осуществления и мобильности оборудования. Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой.

Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла. Применяют следующие виды электродного покрытия: ильменитовое с содержанием более 30 % ильменита (FeO × TiO2); высокоцеллюлозное с содержанием 20…30 % целлюлозы; карбонатно-рутиловое; основное (фтористо-кальциевое), основными компонентами которого являются карбонат кальция и флюорит; высокорутиловые с содержанием до 35 % рутила (TiO2).

Читайте также: Что сделать из магнитного вала

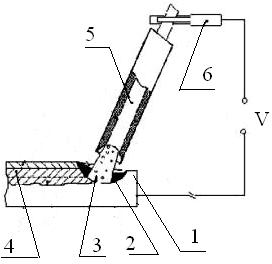

Дуговая наплавка покрытыми электродами отличается низкой стоимостью оборудования, возможностью выполнения наплавки вручную (рис. 1).

Рис. 1. Схема ручной дуговой наплавки покрытым электродом: 1 – изделие; 2 – сварочная ванна; 3 – электрическая дуга; 4 – наплавленный валик; 5 – покрытый электрод; 6 – электрододержатель

Видео:Как сварщики наплавляют электродами. Электроды для наплавки Т-590.Скачать

1. Выбор электродов для наплавки

Выбранные для наплавки конкретных изделий электроды должны обеспечивать получение требуемых свойств поверхности детали и давать наплавленный металл высокой износостойкости, необходимой вязкости, который должен удовлетворительно обрабатываться механическим способом. Электроды должны обладать хорошими сварочно-технологическими свойствами и быть достаточно дешевыми.

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав наплавленного слоя изменяется за счет введения легирующих компонентов. Наиболее дешевыми и доступными из них являются углерод, марганец, хром, кремний, титан и бор. Они повышают твердость и износостойкость металла при истирании. Марганец и хром при введении их в малоуглеродистую сталь в количестве от 8 до 27 % повышают ее износостойкость в 4…5 раз. Высокомарганцовистая сталь хорошо работает при высоких ударных нагрузках. Углеродистая высокохромистая сталь (хрома более 12 %) обладает малой ударной вязкостью, поэтому ее не следует применять при наплавке деталей, работающих при ударных нагрузках. При ручной дуговой наплавке покрытыми электродами легирование наплавленного валика осуществляется либо через электродное покрытие, в состав которого входят легирующие компоненты, либо с помощью электродного стержня, изготовленного из легированной сварочной проволоки.

Наплавка изношенных деталей машин, изготовленных из углеродистых или легированных сталей и не подвергающихся после наплавки термообработке, производится электродами любой соответствующей основному металлу марки, обеспечивающими необходимую твердость и износостойкость наплавленного металла. Если же восстановленные детали подвергаются термообработке, то наплавка их производится такими электродами, наплавленный металл которых допускает эту обработку без снижения твердости и других механических свойств, например электродами ЦН-2,03H-250, 03H-300. В наплавленном металле стальных деталей, подвергающихся закалке, должно быть не менее 0,30 % углерода, чтобы металл мог воспринимать закалку.

Электроды для наплавочных работ в зависимости от химического состава и твердости наплавленного металла делятся на типы, а в зависимости от химического состава покрытия – на марки. Электроды, применяемые для наплавочных работ, разделяют на следующие группы (характеристики электродов приведены в прил. 1).

- Для наплавки деталей, работающих на износ при обычных температурах, применяют электроды ОЗН-250, ОЗН-300, ОЗН-350, 03H-400, Т-590, ЦН-250. Металл, наплавленный этими электродами, имеет среднюю и высокую твердость, удовлетворительную пластичность и вязкость и относится к перлитному классу. Наплавленный металл в зависимости от химического состава может подвергаться или не подвергаться термообработке. Такие электроды применяются для наплавки валов, осей, автосцепок, крестовин, зубьев экскаваторов, лемехов, ножей бульдозеров, катков и звездочек тракторов, колес подвижного состава и т. д.

- Для наплавки деталей, работающих на износ при повышенных температурах, применяют электроды ЦШ-1, ЦШ-2, ЦШ-3, ЦН-4, ЦН-5, 03H-I, НЖ-2, ЭН-60М. Эти электроды дают в наплавленном слое перлитную хромовольфрамовую или хромомарганцевую сталь. Применяется для наплавки штампов горячей штамповки, деталей кузнечно-прессового оборудования. Как правило, наплавленные изделия перед механической обработкой отжигаются, а после нее подвергаются закалке и высокому отпуску.

- Электроды для наплавки режущего инструмента: ЦН-1М, T-216, Т-268, Т-293, ОЗИ-5, ОЗИ-6. Они дают наплавленный металл типа быстрорежущей стали.

- Электроды, предназначенные для наплавки эрозионно-стойких поверхностей деталей, работающих при высоких температурах и в агрессивных средах: ЦН-2, ЦН-3, ЦН-6, ЦН-8. Применяются для наплавки деталей арматуры паровых котлов, насосов и турбин парогенераторов. В наплавленном слое такие электроды дают структуру стеллитов или сормайтов.

- Электроды, предназначенные для сварочных работ: ЦМ-7, УОНИ 13/45, МР-3, АНО-4. Они дают наплавленный металл с высокой твердостью, но не могут существенно повысить износостойкость детали и дают возможность только восстановить размеры и форму детали.

Читайте также: Способ изготовления коленчатого вала

Видео:Наплавка валаСкачать

2. Техника наплавки покрытыми электродами стальных изделий

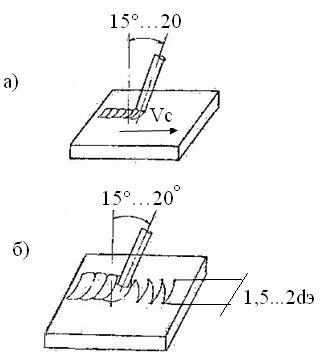

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15…20° к вертикали во избежание попадания жидкого шлака на еще не расплавленный основной металл. Наплавка должна осуществляться углом назад (рис. 2, а).

Для получения узкого валика шириной до 1,5 диаметра электрода электрод при наплавке перемещают прямолинейно без поперечных колебаний.

Рис. 2. Техника наплавки: а – углом назад; б – с поперечными колебаниями

Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном перемещении конца электрода (рис. 2, б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов,

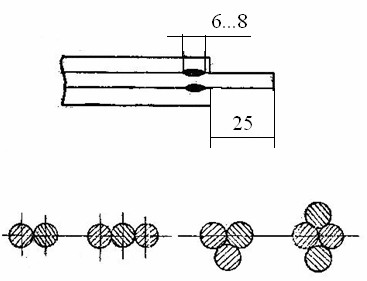

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяют пучки из двух или трех электродов, скомпонованных в ряд. Для наплавки более узкими, но высокими валиками применяют пучки из трех электродов, скомпонованных треугольником, или четырех электродов (рис. 3).

Рис. 3. Пучки электродов для наплавки

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2…3 мм. Значение силы тока при наплавке определяется в зависимости от диаметра электрода по формуле J = (30…50)dэ, где J – сила тока; dэ – диаметр стержня электрода.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 4).

При окончании наплавки усадочный кратер необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляются шлак и брызги металла. При наплавке среднеи высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Изделия, подвергнутые ранее термообработке (закалка), перед наплавкой отжигают, после наплавки рекомендуется производить высокий отпуск наплавленного слоя.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Ручная дуговая сварка: Электрод для наплавки EutecTrode EutecDur N 6070Скачать

Видеоурок Понятие о технологии ручной дуговой сваркиСкачать

Наплавочные электроды Т-590 и Т-620 СпецЭлектрод.Скачать

Комплекс дуговой наплавки и сварки КНС 21Скачать

Как наплавлять поверхность валов ? Жарим аппаратом FOXWELD UNO MIG 207 LCD. Полёт отличный !Скачать

Видеоурок "Понятие о технологии ручной дуговой сварки"Скачать

НАПЛАВКА ВАЛА С ПИЛОРАМЫ .Скачать

Наплавка твердым сплавом лемехов сармайтом (марка электрода т-590)Скачать

Идеальная наплавка электродами. #сварка #shortsСкачать

Непрерывная наплавка горизонтальных швовСкачать

Установка наплавки гребных валовСкачать

наплавка електродом СваркаСкачать

Основные способы дуговой сварки их технологические возможности и области примененияСкачать

Обзор технологий наплавок. Особенности применения. ОграниченияСкачать

Наплавка вала из нержиСкачать

4. Технология ручной дуговой сваркиСкачать