Процесс наплавки начинается с тщательной очистки детали от грязи, масла, краски. Рекомендуется обжигать поверхности, подлежащие наплавке газовыми горелками. Применяют также промывку горячим раствором щелочи с последующей промывкой горячей водой, очистку стальной щеткой.

Для предупреждения больших внутренних напряжений и образования трещин часто наплавляемые детали подогревают до температуры, зависящей от основного и наплавляемого металлов. Приемы и режимы наплавки зависят от формы и размеров деталей, толщины и состава наплавляемого слоя.

Большое значение для качества и формирования наплавляемого слоя имеет доля основного и присадочного металла. Влияние основного металла на качество наплавляемого слоя пропорционально доле участия его в образовании слоя. Эта доля зависит не только от способа наплавки, но особенно от режима наплавки. Например, при наплавке под флюсом влияние режима на качество наплавляемого слоя больше, чем при ручной наплавке покрытыми электродами, что объясняется большим проплавлением основного металла.

Преимуществом наплавки порошковой проволокой (или лентой) является меньшая плотность тока, что обеспечивает меньшую глубину проплавления основного металла и, как следствие, меньшее перемешивание его с наплавляемым металлом. При нанесении слоя в виде отдельных валиков должно быть обеспечено оптимальное перекрытие валиков при ручной наплавке на 0,30–0,35 ширины, а при механизированной – на 0,4–0,5 ширины валика.

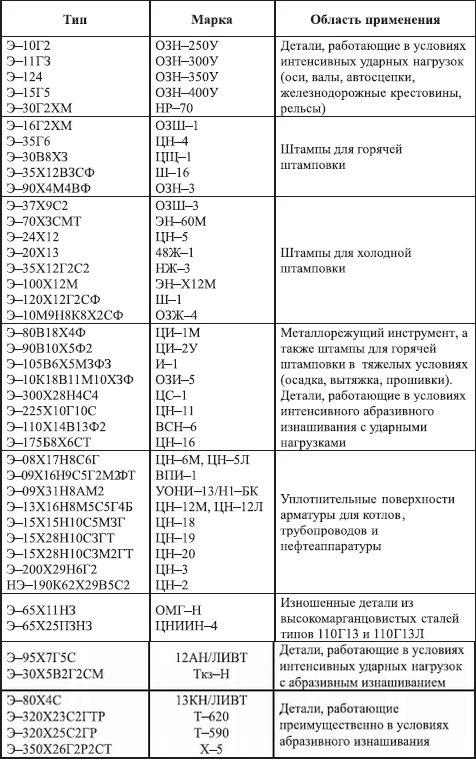

Наиболее распространенные типы и марки электродов для наплавки и основные области их применения

Ручную дуговую наплавку производят электродами с диаметром стержня 4–5 мм. Сварочный ток составляет 160–250 А. Напряжение дуги – 22–26 В. Наплавку производят короткой дугой постоянным током обратной полярности. При наплавке перегрев наплавленного слоя не допускается. Для этого слой наплавляют отдельными валиками с полным последовательным охлаждением каждого валика.

Зернистые порошковые смеси наплавляют с помощью угольного электрода. На подготовленную поверхность насыпают тонкий слой флюса – прокаленной буры (0,2–0,3 мм) и слой порошковой смеси толщиной 3–7 мм и шириной не более 50 мм. При большей ширине наплавляют несколько полос (рис. 96). Слой разравнивают и слегка уплотняют гладилкой. Наплавку производят плавными поперечными движениями угольного электрода вдоль наплавляемой поверхности. Скорость перемещения должна обеспечивать сплавление наплавляемого сплава с основным металлом. Ток постоянный прямой полярности. При диаметре электрода 10–16 мм сварочный ток составляет 200–250 А, напряжение дуги 24–28 В. Длину дуги поддерживают в пределах 4–8 мм.

Механизированная наплавка выполняется наплавочной проволокой сплошного сечения диаметром 2–5 мм сварочным током 200–1000 А при напряжении дуги 28–45 В. При наплавке порошковой проволокой диаметром 2–3,6 мм применяют сварочные токи 150–400 А (напряжение дуги 22–32 В). Большие технические возможности и высокая производительность наплавки под флюсом позволяют применять ее при самых различных наплавочных работах. Восстановление и упрочнение плоских поверхностей производят наплавкой проволокой или лентой под флюсом. Наплавку цилиндрических поверхностей выполняют винтовой линией или кольцевыми валиками. Поверхности диаметром более 400 мм рекомендуется наплавлять электродной лентой или пользоваться многоэлектродной установкой. Учитывая, что автоматическая однодуговая наплавка под флюсом характеризуется относительно более глубоким проплавлением основного металла, рекомендуется применение двухдуговой наплавки проволокой диаметром 1,6–2,0 мм.

Хорошие результаты дает наплавка под флюсом ленточным электродом, при котором коэффициент плавления выше на 25–30 %, а глубина проплавления и доля основного металла в наплавленном слое уменьшается почти вдвое. Плотность тока составляет 20–40 А/мм 2 , а напряжение – 28–34 В. При наплавке поверхностей сложной конфигурации важное значение имеет возможность наблюдения за процессом наплавки. В этих случаях рекомендуется производить наплавку в защитном газе или самозащитной проволокой открытой дугой. Цилиндрические поверхности малого диаметра целесообразно наплавлять вибродуговой установкой.

Если детали подлежат механической обработке, при наплавке надо стремиться к получению ровной поверхности и к минимальному припуску на обработку.

Твердость наплавленного слоя может быть снижена отжигом, а после механической обработки повышена путем закалки и последующего отпуска.

Рис. 96. Схема наплавки:

h u – величина износа; h нер – высота неровностей; h н – высота наплавленного слоя

Данный текст является ознакомительным фрагментом.

- Читайте также

- 7.21 Технология дрессировки

- Образовательная технология

- Педагогическая технология

- Технология сбора

- Технология обрезки

- Техника. Технология

- Технология и разум

- Радиолюбительская Технология

- Технология дуговой наплавки металла

- Виды и назначение наплавки металла

- Ручная дуговая покрытыми электродами

- Вибродуговая наплавка

- Электрошлаковая

- Плазменная

- Электродуговая наплавка под флюсом

- В защитной среде

- Порошковой проволокой и лентой

- Газовая

- Лазерная

- Электронно-лучевая

- Электроконтактная

- Взрывом

- Индукционная

- Наплавка зубьев шестерни

- Наплавка концов рельс

- Ручное дуговое

- Полуавтоматическое электродуговое

- 💥 Видео

Видео:Наплавка посадочного места под подшипник электро дуговой сваркойСкачать

Читайте также

7.21 Технология дрессировки

7.21 Технология дрессировки Жена учит собаку стоять на задних лапах, а муж комментирует: – Дорогая, все равно ты успеха не добьешься. – Ничего. Ты тоже вначале не слушался. Анекдот Женщины обычно дрессируют мужчину по следующей стандартной схеме. Создается на пустом месте

Образовательная технология

Образовательная технология концептуальное единство целей, содержания и методов обучения и развития обучающихся, включая их социализацию и индивидуализацию.Образовательная технология предполагает систему взаимодействия педагога и учащихся в образовательном

Педагогическая технология

Педагогическая технология (в определении ЮНЕСКО) системный метод создания, применения и определения всего процесса преподавания и усвоения знаний с учетом технических и человеческих ресурсов и их взаимодействия, ставящий своей задачей оптимизацию форм образования. По

Технология сбора

Технология сбора Собирать урожай нужно правильно, и для каждой культуры существует своя технология сбора.Грамотная уборка урожая не менее важна, чем посадка и возделывание. Правильно собранный урожай сохраняет свои полезные качества, дольше хранится.По методам сбора

Технология обрезки

Технология обрезки Есть несколько способов обрезки:1) «на почку»,2) «на кольцо»,3) удаление веток тремя пропилами.Обычно молодые побеги удаляют способом «на почку», что позволяет не задевать хорошо развитую здоровую почку. Срез начинают на уровне основания почки и

Техника. Технология

Техника. Технология См. также «Автоматизация», «Атомная энергия», «Открытия. Изобретения», «Цивилизация и прогресс» То, что сегодня наука, — завтра техника. Эдвард Теллер Техника техникой, но лифт ломается чаще, чем лестница. Станислав Ежи Лец Стиральные машины ломаются

Технология и разум

Технология и разум Иногда мы используем свое воображение не только для проверки вероятных сценариев поведения в будущем. Иногда мы воображаем себе невероятное. Мы представляем, что дышим под водой или ходим по Луне, а потом отталкиваемся от этой идеи и воплощаем ее в

Радиолюбительская Технология

Радиолюбительская Технология Ремонт переключателя П2КМалышев С.1981, № 3, с. 26. Восстановление обломанного выводаЖуравлев И.1981, № 3, с. 27.У конденсаторов ЭМ, К50-3 и К50-12. Акустическое экранирование динамических головокЗвуковоспроизведениеЖуренков А.1981, № 4, с. 56. Оформление

Видео:Как сварщики наплавляют электродами. Электроды для наплавки Т-590.Скачать

Технология дуговой наплавки металла

Восстановление поверхности изношенных деталей в ряде случаев является экономически обоснованным решением. Оборудование и технологии наплавки металлов сильно отличаются в зависимости от вида материала и требований к восстанавливаемой поверхности. Детальная информация собрана в статье.

Детали механизмов и конструкций в процессе эксплуатации изнашиваются. В ряде случаев их намного дешевле и проще отремонтировать, нежели менять. Суть ремонта заключается в создании нового слоя на поверхности и создания прочной биметаллической структуры. Наплавка является одни из видов сварочных работ. Используется такой же оборудование и расходные материалы, как и при традиционной сварке. Только технология отличается нюансами.

Процедура не только восстанавливает изначальную геометрию и свойства изношенного элемента. Плюс к тому она придает дополнительные положительные характеристики. Это один из наиболее простых и эффективных способов восстановления работоспособности деталей. Наплавка решает широкий спектр задач:

- возобновление геометрии детали;

- придание конструкции совершенно иной новой формы;

- повышение антикоррозийных свойств и износостойкости материала;

- улучшение прочностных характеристик;

- нанесения нового слоя с предопределенными химическими и физическими свойствами.

Наплавка – это способ нанесения металлического слоя на поверхность заготовки путем сварки плавлением. Принцип построен на физических диффузионных свойствах расплавленных металлов. Весь процесс протекает на молекулярном уровне, поэтому связь получается очень прочной. Чтобы соединить составы, поверхность основы разогревается до температуры плавления.

Одновременно до жидкого состояния плавится присадка. В результате слияния двух материалов получается однородный состав с высокими показателями прочности и надежности. Важным преимуществом метода является возможность регулировки толщины наплава и нанесения присадок на разнообразные по форме детали.

Видео:Как наплавлять поверхность валов ? Жарим аппаратом FOXWELD UNO MIG 207 LCD. Полёт отличный !Скачать

Виды и назначение наплавки металла

В наши дни на разных производственных участках применяется большое количество технологий и способов наплавки металлов. Выбор оптимального варианта зависит от условий производства, вида наплава и типа материала.

Читайте также: Схема коленчатого вала газель

Ручная дуговая покрытыми электродами

Наплавка металла с помощью покрытых электродов является универсальным способом. Она может быть выполнена в любом пространственном положении. Технология применяется и на производстве, и в быту. Широкое ее распространение обусловлено простотой и удобством использования. Не требуется какого-то серьезного или специального оборудования. Из недостатков пользователи отмечают низкую производительность, нестабильность результата, сложные условия работы, большая глубина плавления основы.

Электрод для работы выбирается с учетом состава металла заготовки. Диаметр определяется в зависимости от толщины детали и ее формы. К примеру, если планируется наплавить металлическую поверхность толщиной 1,5 миллиметра, то подойдет стержень диаметром 3 мм. А если полка материала будет толще, то и электрод, соответственно, нужно взять другой – 4-6 мм.

Перед наплавление поверхности нужно выполнить некоторые подготовительные работы. Прежде всего – очистить площадку от загрязнений. В зависимости от марки применяемых расходников определяется необходимость в подогреве заготовок. Наплавка металла выполняется постоянным током с обратной полярностью. Метод позволяет прибегнуть к различным схемам наплавочных швов. На плоских поверхностях используют два основных вида:

- наложение узких валиков. Они формируются один за другим с таким расчетом, чтобы последующий перекрывал предыдущий на 30-40% его ширины;

- наложение широких валиков. Они формируются за счет поперечных колебательных движений электродом.

Еще один вариант заключается в том, что узкие валики формируются на небольшом расстоянии. После этого сбивается шлак и окалина. Затем промежутки между валиками заплавляются.

Наплавка деталей с цилиндрическим профилем выполняется любым из трех приемов:

- наложением ряда валиков по длине цилиндра;

- формирование валиков по замкнутому кругу;

- винтовые линии.

Поставщики и производители предлагают большой выбор наплавочных электродов. Самыми востребованными на отечественном рынке являются такие марки продукции:

- ОЗН-6. Предназначены для работы с деталями разнообразного оборудования, работающих при высоких ударных нагрузках и подверженных интенсивной эксплуатации. Полученный с использованием таких электродов наплав характеризуется высокой устойчивостью к образованию микротрещин.

- ОЗИ-5 разработаны для наплавки металлорежущего инструмента. Новообразованный металл устойчив к смятию, истиранию и выдерживает большие ударные нагрузки.

Кроме того, ручная дуговая наплавка может выполняться вольфрамовыми, графитовыми и угольными электродами. Но используется подобная методика редко из-за ограничений в использовании перечисленных расходных материалов.

Вибродуговая наплавка

Технология используется, если толщина наплавляемого покрытия не превышает 1 мм. Подразумевается, что нагрев основного слоя будет минимальным. Технология представляет собой прерывистый сварочный процесс, во время которого сварщик проделывает кончиком стержня продольные колебательные движения длиной до 3 мм. При колебательных движениях стержень соприкасается с металлом и происходит короткое замыкание. Металл детали и расходного материала плавятся.

В силу специфики нанесения наплава время «жизни» дуги составляет примерно пятую часть рабочего цикла, а количество наплавляемого металла невелико. Соответственно, основной металл прогревается на небольшую глубину и воздействие на него минимальное. То есть, исключено деформирование детали.

Вибродуговое наплавление выполняется полуавтоматической сваркой, которая дополнительно оснащена специальным механизмом прерывистой подачи расходного материала. Используется проволока диаметром 1,6-2 мм. Показатель силы тока может варьироваться в диапазоне 80-300А. к источнику питания подключаться следует с обратной полярностью. Наплавление выполняется в защитной среде.

Вибродуговой метод используется для наплавления наружных и внутренних поверхностей – как плоских, так и конических. Он отлично подходит для восстановления валов, бурильных замков, штоков насосов и других узлов.

Электрошлаковая

Метод основан на использовании тепловой энергии, которая образуется в результате прохождения тока через расплавленный шлак. То есть, источником нагрева наносимой присадки является шлаковая ванночка.

Приспособление представляет из себя емкость небольшого размера, предназначенную для удержания гранул и расплава. По мере выполнения работ она перемещается по базовой детали. Сверху подается гранулированная присадка или электрод. Они плавятся под слоем шлака и флюса. Благодаря тому, что шлаковая ванночка расположена вертикально, все пузырьки воздуха выдавливаются расплавом на поверхность. Это снижает количество пор внутри наплавляемого металла.

Шлак сохраняет тепло и препятствует разбрызгиванию металла, поэтому для технологии характерно сравнительно невысокое энергопотребление. Но основной ее особенностью является высокая производительность. Опытный специалист за час работы может наплавить сотни килограммов металла. Чтобы процесс протекал стабильно глубина шлаковой ванны должна быть больше 3 см. в противном случае высока вероятность неустойчивого протекания наплавления. Присадочным материалом могут служить разные электроды, пластины или прутки.

- Реакция носит устойчивый характер при большом диапазоне плотности тока – 0,2-300А;

- За один проход можно наплавить толстый слой покрытия.

- Метод приемлем для работы с материалами, склонными к образованию трещин.

- Наплавляемому металлу несложно придать оптимальную форму.

- Возможет перегрев основного материала в месте термического воздействия из-за высокой инертности процесса.

- Требуется приобретение дополнительного оборудования.

- Получить тонкий слой очень сложно, а в большинстве случаев – нереально.

- Подготовка занимает много времени.

Плазменная

Технология подразумевает использование специальных установок, называемых плазмотронами. Источником тепла служит высокотемпературная сжатая дуга – плазма, генерируемая в горелках специальной конструкции. Ее температура достигает нескольких десятков тысяч градусов. Присадочным материалом могут быть проволока, электрод, лента, порошок и т.п.

Технология отличается небольшой глубиной плавления основы. Структура наплава получается очень качественной, прочной и долговечной. С целью повышения производительности допускается подача в ванну сразу двух электродов.

Универсальный вариант наплавления – вдувание порошка в дугу. Выполнение такой работы требует использования комбинированной горелки. Она генерирует два типа дуги – прямую и косвенную. Порошок подается в рабочую зону с помощью сжатого воздуха. Проходя через зону высокой температуры, порошок плавится и оседает на поверхности детали в виде капель расплава.

Важно, чтобы рабочая поверхность была чистой и обезжиренной. Каждый последующий валик формируется таким образом, чтобы перекрывать около трети предыдущего.

- Наплавляемый слой получается высокого качества.

- Глубина плавления основного материала небольшая.

- Сцепление слоя с материалом детали получается очень прочным.

- Формирование слоя малой толщины допускается.

- Требуется дополнительная оснастка.

- Сравнительно невысокая производительность.

Электродуговая наплавка под флюсом

Технология отличается универсальностью применения и широкими возможностями легирования. Существует четыре вида наплавки под флюсом.

Электродуговая наплавка лентой. Сварщик перемещает дугу от одной кромки к другой. в результате тепловое воздействие носит рассеянный характер, а основной металл прогревается на небольшую глубину.

Многоэлектродная. Метод оригинален тем, что требуется одновременное использование более одного электрода. Они подключаются к общему источнику питания и располагаются на расстоянии один от другого. Электрическая дуга перемещается между ними, заставляя попеременно плавиться то один стержень, то другой.

Многодуговая. Техника в значительной степени похожа на предыдущую. С той лишь разницей, что число электрических дуг соответствует количеству электродов.

Вибродуговая наплавка под флюсом. Метод сводится к тому, что электродом необходимо выполнять колебательные движения.

- Высокая производительность.

- Универсальность использования.

- Небольшой расход электрода.

- Отсутствие вредного излучения.

- Основной материал плавится на большую глубину.

- Требуется использование формирующих флюс устройств.

- Работать можно исключительно в нижнем пространственном положении.

- Трудно удаляется шлак с деталей малого размера и глубокими внутренними поверхностями.

В защитной среде

Самый востребованный способ наплавки. Выполняется с использованием плавящихся электродов в среде углекислого газа. Отличается невысокой стоимостью и доступностью. Позволяет наплавлять заготовки и детали малых размеров и наносить слои толщиной от 0,5 до 3,5 миллиметров.

Работы могут выполняться и плавящимися, и неплавящимися электродами. В первом варианте электрическая дуга образуется между расходным материалом и поверхностью заготовки. Работа выполняется автоматом или полуавтоматом. Нужно обеспечить автоматическую подачу проволоки в рабочую зону. Кроме углекислого газа для формирования защитной оболочки можно использовать смесь на основе аргона.

Второй вариант подразумевает применение угольных, вольфрамовых или графитовых неплавящихся электродов. Присадочным материалом служит проволока или порошок. При работе угольным прутком присадка в виде порошка насыпается на поверхность, а затем подвергается термической обработке. В наплавленном слое образуется большое количество пор, появляются сторонние включения и прочие дефекты. Поэтому о высоком качестве в этом случае речь не идет.

Порошковой проволокой и лентой

Защитная среда для данной технологии не требуется. Рабочая зона защищается за счет компонентов сердечника электрода. Основные достоинства метода заключаются в простоте и высокой маневренности. Можно работать с деталями любой конфигурации, в том числе и сложной геометрической формы: углубления с малым диаметром, выступы, обратные углы и т.д.

Читайте также: Компрессор автомобильный с сумкой 12в 156вт goodyear

Газовая

Считается самым простым, доступным и удобным способом наплавки металлов. Тепло для плавления металлов вырабатывается за счет сжигания газовой смеси в специальной горелке. Для наплавки можно использовать стержни, проволоку или пруток. Они подаются в рабочую зону вручную или посредством механизмов. В качестве флюсов применяются смеси, выполненные на основе буры или борной кислоты. Сам процесс аналогичен электродуговой наплавке.

Наплавление небольших деталей осуществляется без предварительного нагрева. Крупные заготовки перед началом работы следует разогреть до температуры в 500 или больше градусов Цельсия.

В наши дни становится все более популярной становится газопорошковая наплавка. Метод дает возможность реконструировать поверхность деталей сложной конфигурации. При этом толщина слоя при необходимости может составлять 0,1-0,3 мм, а основной металл не разбавляется. В рабочую зону порошок поступает через газокислородное пламя. По ходу движения он нагревается и к поверхности уже доходит в расплавленном состоянии. После остывания образуется наплавленный слой.

- Основной металл проплавляется на незначительную глубину.

- Технология универсальна.

- Можно наносить очень тонкий слой.

- Качество наплавляемого слоя нестабильно.

- Плохая производительность.

- Коэффициент использования присадок низкий.

Лазерная

Главным элементом системы является концентрированный пучок энергии – лазерный луч. Вакуумные камеры для эксплуатации оборудования не нужны. Принцип работы построен точно так же, как и у газоплазменных или порошковых плазменных установок. Так же требуется бесперебойная подача присадочного порошкового материала и его соединение с металлом и флюсом. Отличие состоит в способе плавления металлов. Здесь это происходит за счет фокусировки лазерного луча.

Основными узлами оборудования являются специальная головка с соплом, внутри которого лазером нагревается поток газа, и порошковый инжектор, подающий в этот поток присадочный материал.

- Отличное сцепление между основным металлом и наплавом.

- Поверхность детали прогревается на малую глубину. Этот показатель контролируется.

- Можно наносить тонкие слои – до 3 мм.

- Минимальная деформация поверхности деталей.

- Можно нанести слой металла в труднодоступных местах.

- Можно лазерным лучом воздействовать сразу на несколько мест.

- Невысокая производительность.

- Высокие затраты энергии.

- Оборудование обходится дорого.

Электронно-лучевая

Материалы плавятся в вакууме под воздействием электронного луча. Технология позволяет регулировать нагрев и основного материала, и присадки. Важно подчеркнуть, что осуществляется контроль раздельно, что позволяет избежать смешивания двух расплавов. В качестве присадки можно использовать привычную проволоку или порошок.

- Небольшая глубина проплавления.

- Можно нанести слой небольшой толщины.

- Высокая стоимость оборудования.

- Исполнителю требуется биологическая защита.

Электроконтактная

Для выполнения работы требуется специальный аппарат. Наплавление выполняется с использованием проволоки или порошка.

- Небольшие затраты энергии.

- Высокая производительность труда.

- Защитная среда не нужна.

- Импульс имеет небольшую продолжительность, что минимизирует зону термического воздействия.

Из недостатков нужно подчеркнуть небольшой ассортимент обрабатываемой продукции. технология используется для восстановления штоков, осей, валов и прочих узлов, износ которых не больше 1,5 миллиметра по диаметру.

Взрывом

В основу процесса положена технология сваривания металлов методом взрыва.

- Можно работать с металлами, сплавить которые в иных условиях невозможно.

- Основной металл на проплавляется.

- Изделия подвергаются незначительной деформации.

- Требуются специальные полигоны.

- Подготовка занимает много времени.

- Номенклатура обрабатываемых деталей сильно ограничена.

Индукционная

Способ основан на использовании энергии вихревых потоков. На рабочую поверхность заготовки они наводятся посредством высокочастотных полей.

Перед началом процесса на заготовку наносится слой присадки и флюса. После этого на расстоянии над ним устанавливается индуктор. Устройство представляет собой спираль из нескольких витков медной шины или трубки. На них подается напряжение высокой частоты.

Глубина плавления основного металла зависит от частоты индуктора. Зависимость носит обратный характер: чем выше частота, тем меньше глубина плавления металла. Данная технология характеризуется высокой производительностью и малой глубиной нагрева заготовки.

Один из методов электроэрозионной обработки, в основе которого лежит использование кратковременных разрядов. Электрические импульсы воздействуют на поверхность обрабатываемой детали.

Основными узлами установки являются электрод и электромагнитный осциллятор. Наконечник в процессе воздействия электрических разрядов отторгает частички металла. Поскольку электрод подключен к положительному заряду, а деталь – к отрицательному, то металл направляется к поверхности заготовки.

Данный метод подходит для нанесения тонких покрытий – от нескольких микрон до 1,5 мм. Наплав получается очень плотным и мелкопористым. Впоследствии он хорошо удерживает на своей поверхности смазочные материалы.

Главное достоинство технологии заключается в том, что обрабатываемая поверхность практически не нагревается. Как результат структура материала не изменяется, а поверхность заготовки не деформируется.

Видео:Изобретение в мире сварки, после которого можно остаться без разрядаСкачать

Наплавка зубьев шестерни

Механизмы шестеренчатых передач используются в самых разных машинах и устройствах. Они испытывают большие механические нагрузки, из-за чего изнашиваются зубья: стают тоньше, короче; выкрашиваются; получают трещины, царапины и другие дефекты. Самым эффективным методом восстановления шестерен является наплавка.

Если шестерня механизма обычного порядка потеряла не больше двух зубов подряд, то она подлежит ремонту. Зубья с дефектами или их остатки удаляют полностью. На освободившемся месте по ширине сверлят два или три отверстия и нарезают в них резьбу. Затем в подготовленные отверстия вкручиваются шпильки так, чтобы они выступали над поверхностью. Затем на шпильки наваривается металл. Наплаву придается форма утерянного зуба.

Для восстановления зубьев шестерен также используются специальные предназначенный для наплавки электроды. Для того, чтобы зуб вышел нужного размера, применяется выполненный из меди шаблон. Готовится он по целым зубьям.

Если приходится ремонтировать шестеренку с несколькими дефективными зубьями, то восстанавливается поношенная часть зацепа. С этой целью применяется сплав сормайт. Наплавка выполняется электродуговым (электроды ЦС-1 и ЦС-2) или газовым методом. Для работы подходит постоянный или переменный источник тока обратной полярности. После этого места ремонта шлифуют.

Помимо электродов для наплавки может использоваться сталинит, представляющий собой порошок. Плавится он угольными или стальными стержнями только постоянным током с обратной полярностью. Пластичная смесь наносится на заготовку слоем в 3-4 миллиметра. Флюсом служит бура.

Ремонт зубьев с дефектами длиной от 2,2 до 8,2 миллиметров выполняется отдельно для каждого изношенного зуба. Работа выполняется под флюсом порошковой проволокой. Расплав формируется в форме, сделанной из меди.

Видео:Наплавка твердым сплавом лемехов сармайтом (марка электрода т-590)Скачать

Наплавка концов рельс

Развивать большую скорость и при это оставаться безопасным видом транспорта поезда могут только на рельсах, поддерживаемых в хорошем состоянии. Наибольшие нагрузки испытывают стыки. На них приходятся удары колес движущегося состава. Рано или поздно это приводит к деформации рельсов на краях. Стандартным способом восстановления геометрии путепроводов является наплавка.

Изначально с рельса болгаркой, зубилом либо иным инструментом снимается отслоившийся и расплющенный металл. После этого концы рельс нагреваются, чтобы процесс прошел быстрее, а металлы лучше соединились. Существует несколько технологий наплавки рельсов.

Ручное дуговое

Выполняется электродами К-2-55, ОЗН-300, ОЗН-350 путем формирования валиков вдоль, поперек или по диагонали торца. Наиболее результативным является второй способ. В среднем ширина валика составляет 2-3 см. точные размеры зависят от диаметра расходника и настроек сварочного аппарата.

Можно наплавлять металл пучком, состоящим из нескольких электродов, расположенных в один ряд. В таком случае производительность труда кратно возрастает. Начинается наплавка с торца рельса. Дуга разжигается с внутренней части. Для этого нужно немного отступить от края и начать формировать валик. Оборвать его нужно за несколько миллиметров от края торца. После этого начинаются работы по заделыванию проемов между валиками с таким расчетом, чтобы перекрывалось примерно 15-20% толщины предыдущего валика. По окончанию наплавки торец шлифуется.

Полуавтоматическое электродуговое

Присадочный материал – порошковая самозащитная проволока. Сравнительно с предыдущим способом полуавтомат обладает важными преимуществами: значительно выше производительность труда и качество наплава. Процесс делится на этапы:

- определение размера дефекта;

- подготовка оборудования и оснастки;

- шлифовка места;

- определение границ выездных работ и установка полуавтомата на рельсы;

- предварительный нагрев места работ;

- наплавление металла;

- окончательная обработка абразивным инструментом.

💥 Видео

Наплавочные электроды Т-590 и Т-620 СпецЭлектрод.Скачать

Как правильно вести электрод? (Уроки сварки.)Скачать

Непрерывная наплавка горизонтальных швовСкачать

РЕМОНТ ШЕЙКИ КОЛЕНВАЛА: СВАРКА + ШЛИФОВКА. Минск. AvtoPro.byСкачать

Ручная дуговая сварка пластин на аттестациюСкачать

Наплавка валаСкачать

Идеальная наплавка электродами. #сварка #shortsСкачать

Установка для наплавки валовСкачать

Обзор технологий наплавок. Особенности применения. ОграниченияСкачать

Электроды для ручной дуговой сварки. #видеоурокиСкачать

Ручная дуговая сварка: Электрод для наплавки EutecTrode EutecDur N 6070Скачать

Установка наплавки гребных валовСкачать

ручная дуговая сварка. виды покрытий электродовСкачать

Комплекс дуговой наплавки и сварки КНС 21Скачать