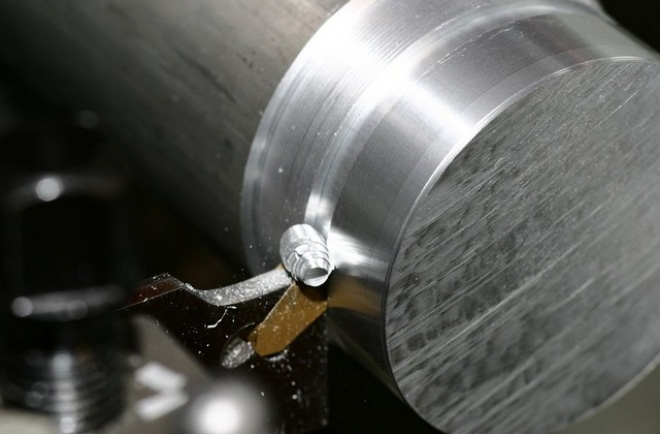

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Видео:Как сделать вал (токарная операция)Скачать

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Читайте также: Прижимная пластина компрессора кондиционера форд с макс

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Видео:Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Основные операции обработки валов

Основные операции обработки валов. Для изготовления вала из заготовки на металлорежущих станках необходимо у детали иметь базу. Этой базой при обработке на токарных и шлифовальных станках служат центровые отверстия, а при обточке на гидрокопировальных полуавтоматах — и торцы вала.

Фрезерование торцов и центрование отверстий вала производят на фрезерно-центровальных двухпозиционных полуавтоматах.

Для обработки заготовку закрепляют в самоцентрирующих гидравлических тисках. На позиции 1 (рис. 2.6) одновременно с обеих сторон насадными фрезами со вставными твердосплавными ножами марки Т5К10 фрезеруют торцы вала по размерам, указанным на чертеже. На позиции 2 производят центрование вала центровочными сверлами также одновременно с обеих сторон.

Рис. 2.5. Типичные формы валов электрических машин (а, б) и пример ступенчатой кованой заготовки (в)

Рис. 2.6. Схема фрезерования торцов и вала центрования отверстий

Фрезерно-центровальные станки работают по полуавтоматическому циклу. Фрезеровщик только устанавливает и снимает детали, включает автоматический цикл работы станка, контролирует работу станка и производит его подналадку.

После включения станка автоматически осуществляются: ускоренный подвод к изделию шпиндельных бабок с фрезами, фрезерование торцов, выключение вращения фрезерных шпинделей, перемещение шпиндельных бабок на вторую позицию для центрования, ускоренный подвод к изделию и включение вращения центровочных шпинделей, центрование валов, отвод шпинделей в исходное положение и остановка станка по окончании цикла обработки.

Если нет фрезерно-центровальных станков, подрезку торцов и центрование валов можно производить на токарно-револьверных станках или токарных (подрезка торцов) и сверлильных станках (центрование отверстий).

Читайте также: Каким проверкам должны подвергаться разъемные соединения компрессоров их газопроводов

Обточку валов производят на токарных станках или токарных гидрокопировальных полуавтоматах моделей 1712, 1722, МР-24, 1732, 1732Б; или многошпиндельных полуавтоматах 1Б240НП; 1Б265НП; 1Б290НП.

При обработке валов в качестве установочных элементов часто используют центры, устанавливаемые в конические отверстия шпинделя и пиноли передней и задней бабок.

Существуют различные виды центров (рис. 2.7). Для обычных работ конус переднего центра изготовляют с углом а = 60°; для тяжелых работ а = 90°. Для получения цилиндрической поверхности оси центров передней и задней бабок токарного станка должны совпадать. Конструкция обыкновенного центра показана на рис. 2.7, а. Центры изготовляют из инструментальной стали; твердость поверхности конуса HRC 55—58.

При обработке пустотелых деталей на проход используют рифленые центры (см. рис. 2.7, б), для подрезки торца — центры с выточкой (см. рис. 2.7, в). Для точной фиксации заготовок по торцу, в частности на станках с ЧПУ, используют «плавающие» (подпружиненные) центры.

При больших усилиях резания на высоких скоростях необходимо жесткое крепление заготовок. При этом обыкновенные центры быстро изнашиваются из-за больших сил трения между поверхностью вращающейся заготовки и неподвижной поверхностью центра. Во избежание износа применяют вращающиеся центры (см. рис. 2.7, г).

Рис. 2.7. Конструкция центров

Пример обработки вала в центрах показан на рис. 2.8. При установке заготовки на станок в центровые отверстия вводят передний 1 и задний 2 центры. Для передачи заготовки вращения служат поводковый патрон 5 и хомутик 3, закрепляемый винтом 4 на конце заготовки. Свободный конец хомутика входит в контакт со вращающимся пальцем поводкового патрона и вращает деталь.

Рис. 2.8. Установка заготовки в центрах

В зависимости от предусмотренного припуска на обработку назначается глубина резания при обтачивании наружных цилиндрических поверхностей каждого вала. Предпочтительнее вести обработку за один проход. Минимальное число проходов определяется мощностью станка, динамической жесткостью системы и требованиями, предъявляемыми к качеству обрабатываемой поверхности.

При черновом точении глубину резания назначают максимальной (0,7. 0,8 припуска на обработку), а при чистовой обработке — в зависимости от требуемой точности и шероховатости поверхности.

Подачу для конкретных условий принимают максимально возможной. Величины подач при черновом точении (табл. 2.2) зависят от обрабатываемого материала, динамической жесткости системы, размера заготовки и глубины резания (определяющих стойкость инструмента и прочность режущей кромки), а при получистовом и чистовом точении (табл. 2.3) — от шероховатости поверхности.

Величины подач при черновом точении стали твердосплавными резцами без дополнительной кромки

Диаметр заготовки, мм, не более

Подача, мм/об, при глубине резания, мм, не более

Величины подач при чистовом точении твердосплавными и быстрорежущими резцами

Подача, мм/об, при радиусе при вершине резца, мм

Скорость резания, допускаемая инструментом, определяется стойкостью резца, глубиной резания, подачей, твердостью обрабатываемого материала и рядом других факторов. Средняя стойкость резца обычно принимается равной 30. 90 мин.

Значения скорости резания в зависимости от материала режущей части резца, вида обработки, глубины резания и подачи приведены в табл. 2.4 и 2.5.

Скорость резания при черновом точении углеродистой, хромистой, хромоникелевой сталей твердосплавными резцами

Читайте также: Шарнира муфты для валов

Скорость резания, м/мин, при подаче, мм/об

Скорость резания, м/мин, при подаче, мм/об

Скорость резания при чистовом точении углеродистой, хромистой, хромоникелевой сталей твердосплавными резцами

Скорость резания, м/мин, при подаче, мм/об

При черновом точении резец устанавливают выше центра заготовки; при обдирке твердых материалов — ниже центра заготовки (чтобы избежать заедания резца вследствие прогиба под действием большой силы резания); при обдирке тонких длинных заготовок — по центру заготовки (во избежание заедания резца вследствие того, что заготовка пружинит).

При чистовом точении резец всегда устанавливают по центру заготовки (или немного ниже).

Комплексным показателем отклонения формы вала является отклонение от цилиндричности. Однако ввиду отсутствия приборов, контролирующих этот параметр, на практике используют такие показатели, как отклонение от округлости и отклонение профиля продольного сечения цилиндрической поверхности.

Основными видами отклонений от круглости являются овальность (рис. 2.9, а) и огранка (рис. 2.9, б).

Различают следующие виды отклонений профиля в продольном сечении: конусообразность (рис. 2.9, в); бочкообразность (рис. 2.9, г); седлообразность (рис. 2.9, д); отклонение от прямолинейности оси цилиндра в пространстве (рис. 2.9, ё).

Дефекты расположения и формы торцовой поверхности следующие: неплоскостность (выпуклость и вогнутость, рис. 2.9, ж), неперпендикулярность торца к оси цилиндра (рис. 2.9, з).

Рис. 2.9. Основные виды дефектов наружных цилиндрических и торцовых поверхностей

Все виды дефектов цилиндрических и торцовых поверхностей обусловлены наличием случайных и систематических погрешностей динамической системы станка, на котором обрабатывают детали.

Отклонения от круглости измеряют с помощью специальных приборов, называемых кругломерами. Принцип их работы заключается в воспроизведении прибором идеальной окружности и ее сравнении с реальным профилем измеряемого изделия. По способу воспроизведения идеальной окружности кругломеры бывают двух видов: с вращающимся измерительным наконечником и с вращающейся проверяемой деталью.

Отклонения профиля продольного сечения цилиндрических поверхностей контролируют, как правило, различными индикаторами часового типа. При этом деталь устанавливают на специальное приспособление в центрах. Во время контроля деталь вращается в центрах, а индикаторы перемещают вдоль оси детали.

Гидрокопировальные полуавтоматы, широко используемые в электромашиностроении при обработке валов, вследствие значительной жесткости конструкции имеют более высокую точность, чем токарно-винторезные с гидрокопировальными суппортами. Полуавтоматы легко встраиваются в автоматические линии, так как заготовки валов можно транспортировать через сквозное отверстие в станине.

Гидрокопировальные станки имеют два суппорта: верхний и нижний. Уступы вала обтачиваются по копиру верхним суппортом, а нижний служит для подрезки торцов и прорезки канавок.

Обработка валов на токарных гидрокопировальных полуавтоматах последних выпусков может производиться за один—четыре прохода. Каждый проход осуществляется по отдельному копиру. После каждого прохода верхний суппорт возвращается в исходное положение, а барабан с копирами автоматически поворачивается в соответствующее положение.

На указанных полуавтоматах обрабатывают валы большинства выпускаемых электродвигателей. Так, на наименьшей по величине модели из гаммы гидрокопировальных полуавтоматов можно обрабатывать детали с максимальными длиной и диаметром обтачиваемых валов соответственно 500 и 125 мм, а на наибольшей модели — 1600 и 315 мм.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Обработка длинного вала (Колонна) на токарном советском станкеСкачать

Нетрадиционный способ центровки длинной, кривой заготовки в токарномСкачать

Изготовление валаСкачать

Необычная обработка длинных концов валаСкачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

Центровка длинных валов.Скачать

Токарь 6 уровня - очень длинная детальСкачать

Точение длинного вала двумя резцами.aviСкачать

Как победить вибрацию при токарной обработке.Скачать

Проточка под подшипники длинных валовСкачать

Как сделать длинные валы на токарном станке???Скачать

Изготовление валаСкачать

Сделал для жены деталь и она перестала ломаться.Скачать

Чистота обработки. Зависимость от оборотов.Скачать

Чистота поверхности детали. Один из влияющих факторовСкачать

Токарные ужасы - не смог вовремя остановитьсяСкачать

Дробление при проточке валаСкачать

Точение очень тонких диаметров на приличную длинуСкачать