Коленчатые валы подразделяют на цельные, составные и сборные. Цельные изготавливают длиной до 5000 мм, составные — из двух секций для крупных судовых двигателей, сборные — для двигателей небольшой мощности (например, мотоциклетные двигатели). Наиболее массовыми в производстве считаются коленчатые валы автотракторных двигателей. Их длина составляет от 400 до 1000 мм. Являясь конструктивно и технологически сложной деталью, коленчатый вал считается одной из самых ответственных деталей двигателя. Все это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 (реже IT5); допуски формы коренных и шатунных шеек не более 0,3 от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 0,02 мм, от параллельности осей коренных и шатунных шеек не более 0,015 мм на длине шейки; угол разворота колен в пределах ±30′; биение коренных шеек относительно оси центровых отверстий в пределах 0,01. 0,03 мм; шероховатость поверхности коренных и шатунных шеек Ra = 0,08 . 0,32 мкм; дисбаланс коленчатых валов в пределах 15 . 40 г-мм; твердость коренных и шатунных шеек HRCэ 58 . 62 при глубине 3 . 5 мм.

Коленчатые валы в зависимости от напряженности изготавливают из углеродистых сталей 45, 45А, 40Х, 45Г2, 50Г и др. Для дизельных более нагруженных двигателей применяют легированные стали 18ХНМА, 40ХНМА, 42ХМФА, 18Х2Н4ВА и др. Хромоникелевольфрамовая сталь 18Х2Н4ВА отличается особенно высокой прочностью (твердость НВ 321. 381) и ударной вязкостью. Поверхностную твердость и износостойкость углеродистых сталей повышают термической обработкой с нагревом токами высокой частоты (ТВЧ). Твердость и усталостную прочность поверхностного слоя валов из высоколегированных сталей 40ХМА, 18Х2Н4ВА обеспечивают азотированием.

В качестве материала для коленчатых валов применяют и высокопрочный чугун с шаровидной формой графита. Такие чугуны содержат 0,2 . 0,25 % Сr, 1,15 . 1,4% Мn, не более 0,002 . 0,14 % S, а также незначительное количество церия и других легирующих элементов. Механические свойства таких чугунов близки к свойствам высококремнистой стали. Материал имеет высокие эксплуатационные качества и хорошо обрабатывается режущим инструментом. Применяют также и серые чугуны, модифицированные сплавом ферроцерия с магнием.

В качестве заготовок коленчатых валов автотракторных двигателей используют штамповки, изготовленные на автоматических линиях. Так, заготовку для двигателя КАМАЗ получают из горячекатаной труднообрабатываемой стали 42ХМФА, легированной ванадием. На АЛ проводят индукционный нагрев, предварительное формоизменение заготовки вальцеванием, штамповку на кривошипном горячештамповочном прессе, обрезание облоя и выкрутку колен на гидравлическом прессе, правку заготовки, термическую обработку с контролем твердости поковок, удаление окалины с заготовки. Применяемые на заводах ТП изготовления заготовок обеспечивают высокие точностные параметры. Более крупные заготовки, например для тепловозных двигателей, изготавливают методом «гибки с высадкой», сущность которого заключается в следующем. Исходную заготовку — слиток — нагревают в газопламенной печи и на мощном прессе подвергают протяжке, в результате которой получают длинную круглую заготовку. Эту заготовку обтачивают по наружному диаметру в механическом цехе с целью удаления дефектов поверхности после ковки. Для последующего формоизменения участок заготовки под одно колено нагревают токами промышленной частоты и подают под пресс, где в штампе сначала высадкой, а затем гибкой формообразуют колено. Так последовательно получают каждое колено. Это позволяет, используя менее мощное оборудование, получить качественную заготовку со значительно меньшими припусками и благоприятным расположением волокон. Заготовки крупных судовых двигателей изготавливают в серийном производстве методом свободной ковки универсальными инструментами; Ки.м в этом случае составляет 0,2. 0,25.

Заготовки литых валов получают литьем в песчаные или оболочковые формы. Литье в оболочковые формы обеспечивает квалитет точности IT12. IТ14 с припусками на обработку 1,5. 3 мм. Это позволяет отдельные поверхности оставлять черными и начинать обработку шеек шлифованием. Из-за высокой износоустойчивости чугуна шейки валов иногда не подвергают термической обработке.

Коленчатые валы автомобильных и тракторных двигателей изготавливают в крупносерийном и массовом производствах на поточных или автоматических линиях по типовым ТП. В качестве баз для обработки коренных шеек и других поверхностей принимают центровые отверстия, на которых выполняют черновую, чистовую и отделочную обработки, сохраняя принцип постоянства баз. Соответственно шатунные шейки обрабатывают при базировании по коренным шейкам, что обеспечивает их параллельность и точность радиуса кривошипа. Угловыми базами служат обработанные площадки на противовесах или поверхностях кривошипов. В качестве базы по длине используют поверхности щек средней коренной шейки. В серийном производстве при изготовлении коленчатых валов специальных ответственных двигателей ТП отрабатывают особенно тщательно. Они состоят из 40, 60 и более операций. Отдельные поверхности подвергают 3- или 4-кратному шлифованию.

Рассмотрим особенности обработки заготовки коленчатого вала для V-образного 12-цилиндрового двигателя, имеющего 6 шатунных и 7 коренных опор. В качестве заготовки использована штамповка, изготовленная на кривошипном горячештамповочном прессе. Материал заготовки 18ХНВА. Укрупненно процесс можно разделить на четыре этапа.

1. Черновая обработка, которая заключается в удалении больших объемов материала (обработка концов вала, центровых отверстий, обтачивание коренных шеек за два установа, шлифование четвертой коренной шейки под люнет, обтачивание шатунных шеек), шлифовании коренных шеек, обработке центрального отверстия в коренных шейках и отверстий в шатунных шейках. Этап заканчивается закалкой и высоким отпуском.

2. Восстановление баз — центровых фасок, шлифование пятой коренной шейки под люнет, обработка концов вала, коренных и шатунных шеек, шлифование шеек, обработка контуров щек, их скосов, шлифование торцев щек, окончательная обработка центрального отверстия и отверстий в шатунных шейках, обработка смазочных отверстий и старение.

3. Восстановление баз, шлифование коренных и шатунных шеек, азотирование.

4. Восстановление баз, полирование торцев щек их контуров, двухкратное шлифование коренных и однократное шлифование шатунных шеек, полирование центрального отверстия и отверстий в шатунных шейках, балансировка детали.

Видео:А вы знали как делают коленвал ? Изготовление коленвала в ГерманииСкачать

После изготовления деталей выполняют контроль их размеров.

При обработке заготовок коленчатых валов структура построения операций и применяемое оборудование зависят от объема выпуска. При этом в любом процессе особое внимание уделяется состоянию базовых поверхностей и выполнению отделочных операций для формирования высокой точности обработки.

Для снижения деформаций при обработке заготовок нежестких коленчатых, распределительных и других валов применяют кроме люнетов специальные станки с центральным или двухсторонним приводом.

В массовом и крупносерийном производствах обработку базовых поверхностей заготовок коленчатых валов выполняют специальным инструментом на торцеподрезных центровальных станках. В основу конструкции станка положен торцеподрезной полуавтомат и балансировочная машина. Обработку выполняют после нахождения оси, относительно которой заготовка наиболее уравновешена. Базирование заготовки осуществляют по крайним коренным шейкам.

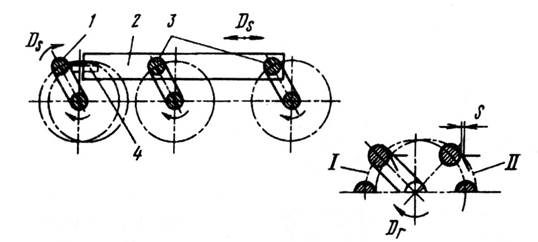

Коренные шейки обрабатывают на специальных многорезцовых станках с центральным или двухсторонним приводом в центрах. Обработку шатунных шеек ведут на специальных токарных станках, основное кинематическое движение в которых задается с помощью двух эталонных коленчатых валов (рис. 1). Заготовка 1 вращается синхронно с эталонами 3 относительно коренных шеек. Кулисы суппорта 2 с инструментами 4, совершая плоскопараллельное движение, перемещаются вместе с обрабатываемыми шейками. Благодаря этому сохраняется неизменной кинематика резания.

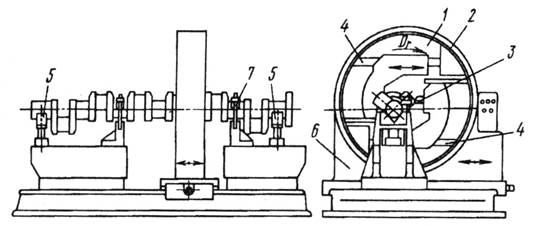

При обработке заготовок более крупных валов, например для тепловозных двигателей, такие станки не применяют из-за больших вращающихся масс. Обработку шатунных шеек в этом случае ведут на токарно-дисковых станках последовательно, одну за другой (рис. 2). В конструкции станка имеется вращающийся суппорт 1, который приводится во вращение зубчатым венцом 2 от червячного привода и осуществляет главное рабочее движение инструмента 3. Радиальное перемещение суппорт совершает по призматическим направляющим 4.

Рис. 1 Схема обтачивания шатунных шеек коленчатого вала (I — траектория движения центра обрабатываемой шейки; II — траектория движения режущей кромки резца)

Рис. 2 Схема обработки коленчатого вала на токарно-дисковом станке

Перед обработкой заготовку крайними коренными шейками устанавливают в призмы 5, выверяя по разметке горизонталь. Ось обрабатываемой коренной шейки совмещают с осью вращающегося суппорта поворотом заготовки вала вокруг его оси и поперечным перемещением корпуса 6. Заготовку по коренным шейкам закрепляют элементами 7. На таких станках обрабатывают и контуры щек. Точность при чистовой обработке может достигать IT8, IT9 при шероховатости Ra = 1,25…2,5 мкм.

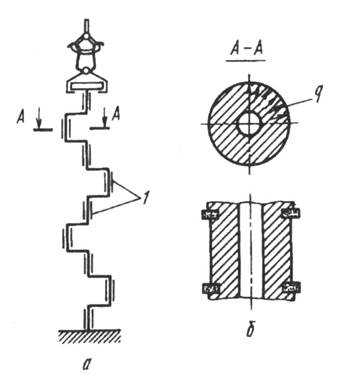

| Рис. 3 Схема термической обработки с нагревом ТВЧ (а) и защитные керамические полукольца (б) (q — направление теплового потока при отпуске |

Термическая обработка шеек валов обычно заключается в закалке и низком отпуске до твердости HRCэ 55. 58. В условиях крупносерийного и массового типов производства закалку ведут с нагревом ТВЧ. Заготовки устанавливают вертикально шейками в индукторы 1 (рис. 3, а), нагрев ТВЧ продолжается определенное время, а затем из этих же индукторов подается вода и происходит закалка поверхностного слоя. Длительностью охлаждения регулируют температуру отпуска и соответственно твердость закаливаемой поверхности.

Видео:Производство Коленвала)Скачать

Читайте также: Название подшипников которые требуют повышенной жесткости вала

Если переходные поверхности валов — галтели — подвергают поверхностным пластическим деформациям, то в процессе термической обработки их защищают керамическими полукольцами (рис. 3, б) или обмазывают специальным составом, а затем (после термической обработки) обкатывают роликами.

Для повышения общей усталостной прочности и износостойкости поверхностей шеек коленчатых валов применяют азотирование. Для этого вал устанавливают на выдвижную платформу электрической тоннельной печи, укладывают коренными шейками на графитовые подшипники, сообщают ему медленное вращение для исключения появления деформации в процессе азотирования. Азотирование проходит при температуре в печи 520. 530 °С, его выполняют перед последней отделочной операцией. Твердость поверхности на глубине 0,30…0,40 мм достигает HV 1000 и выше.

Для ответственных двигателей в качестве отделочной операции применяют микрошлифование подпружиненными шлифовальными брусками, совершающими дополнительно осциллирующее движение в осевом направлении одновременно всех коренных и шатунных шеек, а также наружное хонингование брусками с алмазным наполнителем.

Контроль коленчатых валов ведут на многоинструментных контрольных приспособлениях или машинах, позволяющих сразу определить многие размеры и параметры.

Дата добавления: 2015-08-14 ; просмотров: 2298 ;

Технологический процесс изготовления коленчатого вала

Технологический процесс изготовления коленчатого вала.

Заготовки коленчатых валов получают горячей штамповкой и литьём. Кованые коленчатые валы изготовляются из углеродистых и легированных сталей, а литые валы – из высокопрочных глобулярных чугунов, из ковких перлитных чугунов и легированных сталей. Литьё выполняется в земляные и оболочковые формы. Последний метод является более прогрессивным, т.к. он обеспечивает более высокую точность заготовки, снижает припуски на механическую обработку, а в некоторых случаях полностью её устраняет.

Изготовление заготовок коленчатых валов горячей штамповкой отвечает требованиям поточно-массового производства, т.к. этот метод приближает форму и размеры заготовки к форме и размерам готовой детали за счёт применения специальной технологической оснастки и специального оборудования, что снижает отход металла в стружку при механической обработке. При этом обеспечивается выгодное расположение волокон в металле, что повышает прочностные показатели деталей.

Технологический процесс изготовления заготовки коленчатого вала автомобиля ЗИЛ-130.

Исходным материалом для заготовки служит сталь 45, имеющая следующие механические свойства: твёрдость в нормализованном виде НВ 163—197; sв =61кГ/мм 2 ; sт =36 кГ/мм 2 . Химический состав стали в %: 0,42—0,50 С; 0,17—0,37 Si; 0,50—0,80 Мn. Заготовка коленчатого вала изготовляется из штанги квадратного сечения 120х120 мм, длиной 875 мм, весом 96,95 кг. Отход на угар, заусенцы и клещевину составляет 40%. Поковка коленчатого вала весит 58 кГ. Требования, предъявляемые к качеству поковки: штамповочные уклоны максимум 5°; неоговоренные радиусы – не более 3 мм; поверхности вала, не подлежащие обработке, должны быть чистыми (без окалины, закатов, плён, расслоений и трещин); не допускается устранение дефектов зачеканкой и заваркой; твёрдость поковки НВ 163—197.

Видео:Процесс производства коленчатого вала трехцилиндрового аммиачного компрессора.Скачать

Схема технологического процесса изготовления коленчатого вала.

| Операция | Оборудование и оснастка |

| Резка штанги на длину заготовки с предварительным подогревом до 450—550° С | Нагревательная шахтная печь, пресс-ножницы |

| Нагревание заготовки до 1220—1340° С | Полуметодическая печь |

| Предварительная штамповка при 1000° С (минимальная температура) | Паровой штамповочный молот, штамп |

| Окончательная штамповка | То же |

| Обрезка заусенца и клещевины (допускается заусенец не более 2,5 мм) | Обрезные пресс и штамп |

| Выкрутка 2 и 3-го колена относительно 1 и 4-го на 90°±2° (горячая) | Выкрутная машина |

| Правка заготовки в двух ручьях (горячая) | Паровой молот, правильный штамп |

| Подогрев вала (по мере необходимости) | Полуметодическая печь |

| Выкрутка остальных колен (горячая) | Выкрутная машина |

| Нормализация (температура печи 850—870° С, время нагрева 35 мин, охлаждение на воздухе) | Конвейерная печь |

| Контроль твёрдости (диаметр отпечатка 4,3—4,7 мм) | Пресс Бринеля, измерительная лупа |

| Очистка заготовки травлением или дробью | Травильный агрегат, дробемётная камера |

| Холодная правка по коренным шейкам (допускается биение шеек I и V не более 2,5 мм; биение хвостовика не более 3 мм относительно тех же шеек) | Правильный гидравлический пресс |

| Окончательный контроль |

Заготовка подвергается термообработке (нормализации), это регламентирует твёрдость, снимает внутренние напряжения, что обеспечивает более производительную и качественную механическую обработку. При изготовлении горячештамповочных заготовок коленчатых валов требуется обеспечить особенно высокое уплотнение металла в местах наибольших напряжений (по коренным и шатунным шейкам) за счёт качественной проковки.

Не следует допускать перерезания волокон в местах сопряжения шеек вала со щёками. Современные технологические процессы изготовления горячештамповочных заготовок коленчатых валов обеспечивают кривизну вала 1,0—1,3 мм, овальность шеек 1,5—2,0 мм, продольный и поперечный перекосы 1,0—2,0 мм, неперпендикулярность торца фланца 0,5—0,8 мм, припуски по диаметру шеек 5,0—6,5 мм, припуски по торцам щёк 3,0—4,0 мм.

В условиях крупносерийного и массового производства заготовки стальных коленчатых валов штампуются на ковочных прессах, это обеспечивает более высокую производительность (до 2 раз) по сравнению со штамповкой на молотах. Кроме того, штамповка на прессах повышает точность заготовки за счёт уменьшения штамповочных уклонов и позволяет снизить припуски на механическую обработку (на 30—40%) за счёт лучшего обжатия металла в штампах и повышения точности формы заготовки. Лучшие результаты получаются, когда сочетаются штамповка на ковочных прессах с высадкой фланца на ГКМ. Горячештамповочные заготовки коленчатых валов изготовляются по 8—9-му классам точности.

Заготовки чугунных коленчатых валов получают литьём в земляную или оболочковую форму. При литье валов коренные и шатунные шейки изготавливают полыми за счёт установки литейных стержней. У крупных литых валов делают полыми и щёки, что снижает вес вала. У литых валов исключается трудоёмкая обработка масляных каналов, т.к. при отливке вала ставятся специальные трубки. Структура литого вала способствует лучшему гашению вибрации при работе двигателя. При отливке в земляную форму в качестве связующего используют жидкое стекло, которое скрепляет форму при продувке её углекислым газом.

Более прогрессивным методом изготовления заготовки коленчатых валов является литьё высокопрочного глобулярного чугуна (sв =61кГ/мм 2 и НВ 185—255) в оболочковые формы. Литьё в оболочковые формы обеспечивает высокий коэффициент использования металла, высокое качество отливки, точность до 5-го класса и чистоту до 4-го класса по ГОСТ 2789—59. Высокая точность отливки позволяет сократить трудоёмкость механической обработки (на 20—25%) за счёт уменьшения припусков. Литые валы лучше обрабатываются, менее чувствительны к концентрации внутренних напряжений и имеют меньшую начальную неуравновешенность, что облегчает условия эксплуатации станков и инструментов.

В условиях крупносерийного и массового производства изготовления оболочковых форм на основе термореактивных смол может быть организовано по полуавтоматическому или автоматическому циклу, а литьё деталей в оболочковые формы производится на конвейере. Эти особенности оболочкового литья позволяют сократить технологический цикл изготовления заготовок коленчатых валов, потребность в площадях заготовительных цехов, а также потребность в формовочных материалах в 10—15 раз. Литые заготовки коленчатых валов подвергают термообработке (нормализация, обжиг) с целью снятия внутренних напряжений и выравнивания структуры. После термообработки литой вал правят в горячем состоянии. Отливки коленчатых валов характеризуются следующими данными; припуски по диаметру шеек 3,0—3,5 мм; смещение отливки по линии разъёма формы 0,2—0,4 мм; припуски по торцам со стороны шеек 1,5—2,0 мм; овальность шеек 0,5—1,0 мм; кривизна вала 1,0—1,5 мм.

Механическая обработка коленчатых валов.

Технологический процесс механической обработки усложняется в связи с тем, что они имеют сложную конструкцию недостаточной жёсткости и сравнительно легко деформируются под действие сил резания, в то время как высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также к последовательности, сочетанию операций и выбору оборудования. Как правило, базами коленчатого вала принимаются поверхности его опорных шеек. Однако не на всех операциях механической обработки возможно использовать эти базы. В некоторых случаях на отдельных операциях за технологическую базу принимают поверхности центровых отверстий. При проектировании процесса механической обработки стремятся компенсировать недостаточную жёсткость коленчатого вала за счёт введения промежуточных опор по длине вала. При использовании таких опор в качестве дополнительных баз принимают поверхности предварительно обработанных шеек.

Читайте также: Запчасти для автомобильного компрессора для накачки шин

Как правило, после обработки технологической базы в виде центровых отверстий обработку вала ведут с дополнительной опорой в средней его части. Кроме того, снятие припуска при механической обработке разбивается на ряд операций (черновая, получистовая, чистовая, доводочная), что позволяет снижать усилия резания, а следовательно, и упругие отжатия по мере приближения размеров заготовки к заданным размерам по чертежу вала. Существенное влияние на конечный результат обработки коленчатого вала оказывает установление надлежащего порядка обработки поверхностей. Более ответственные и точные поверхности должны обрабатываться последними со снятием минимальных припусков. Точность механической обработки повышается за счёт холодной правки вала в процессе механической обработки. При обработке шатунных шеек они устанавливаются со смещением от оси коренных шеек на величину радиуса кривошипа вала, а в угловом положении ориентируются по обработанным площадкам на щёках. На точность обработки влияют усилия закрепления вала на отдельных операциях, поэтому следует регламентировать их (величину и место приложения).

Сложность конструкций коленчатых валов и большое количество разнообразных технологических операций являются значительным затруднением в направлении полной автоматизации процессов механической обработки. В связи с этим автоматизация изготовления коленчатых валов осуществляется за счёт создания отдельных автоматических участков и высокопроизводительных автоматических станков для отдельных видов обработки: подрезка торцов и центровка, токарная обработка коренных и шатунных шеек, сверление отверстий, шлифование, суперфиниширование, динамическое балансирование.

При автоматизации технологических процессов обработки коленчатых валов синхронизацию работы оборудования осуществляют за счёт разделения лимитирующих операций, применения взаимозаменяемой инструментальной оснастки с принудительной сменой инструмента.

Видео:Как немцы делают огромные коленвалы.Скачать

Воздействие сил резания на отдельных операциях вызывает деформацию обрабатываемого коленчатого вала, что вынуждает включать в технологический процесс его обработки многократные правки на прессах. В зависимости от конструкции коленчатого вала и типа производства количество правок может достигать 6—10. В то же время правка вызывает внутренние напряжения, которые могут привести к деформации вала при последующей обработке. С этих позиций правки следовало бы избегать, но сокращение или полное устранение правок вызовет увеличение припуска на обработку, что ведёт к повышению трудоёмкости механической обработки.

Схема автоматизированного технологического процесса обработки коленчатого вала автомобиля ЗИЛ-130.

двусторонний фрезерный автомат

Сверление смазочных каналов, отверстия под пробки и нарезание резьбы

специальный сверлильный автомат

Фрезерование торцов, центровка вала и обработка базовых площадок на щёках вала выполняются на автоматических линиях. На линию обработки заготовки подаются подвесным транспортёром, а на рабочую позицию – кран-балкой с тельфером. При этом вал устанавливается по поверхностям коренных шеек I и V в самоцентрирующие призматические зажимные губки приспособления. Фиксация в осевом направлении осуществляется по 3 и 6-й щекам, а угловая ориентация – по 1-й шатунной шейке. Схема установки вала показана на рис. 2.

Токарная обработка коренных шеек, переднего и заднего концов вала производится на специальном многорезцовом полуавтомате с центральным приводом. При этом деталь устанавливается по центровым отверстиям, осевая фиксация производится по центровому отверстию во фланце, а в угловом положении – с помощью фрезерованных базовых площадок на 3 и 4-й щеках. В этом случае вращающий момент передаётся от центрального привода через щёки вала (рис. 3).

Обработка ведётся широкими и фасонными резцами с переднего и заднего суппортов по методу вырезания, с гидравлической бесступенчатой подачей суппортов.

В других условиях обработки обтачивание коренных шеек может производиться по другому варианту, т.е. сначала обтачивают и шлифуют среднюю шейку, которая используется в качестве дополнительной центровой опоры при токарной обработке остальных коренных шеек и концов вала.Схема обработки центральной коренной шейки показана на рис. 4, а установка вала при обточке остальных коренных шеек – на рис. 5.

При предварительном шлифовании коренных шеек и концов коленчатый вал устанавливается по центровым отверстиям, а в осевом направлении – с помощью торца Т (рис. 1) со стороны конца вала. Крутящий момент передаётся поводком через отверстия во фланце. Овальность и конусность всех шеек при указанной обработке 0,03 мм, а чистота поверхности по 7-му классу. При предварительном шлифовании шеек под шкив и шестерни шлифовальные круги устанавливаются под углом к оси детали, что позволяет одновременно шлифовать цилиндрические поверхности и подрезать торцы. При шлифовании коренных шеек применяется поддерживающий гидравлический люнет (рис.6).

Шлифование производится на специальных шлифовальных полуавтоматах с многокамневыми накладками. Эти станки работают по автоматическому циклу врезного шлифования с выхаживанием, автоматической правкой кругов и активным контролем.

Обточка четырёх шатунных шеек производится на четырёхшпиндельном полуавтомате высокопроизводительным методом. Схема обработки шатунных шеек показана на рис. 7. Базирование деталей в этом случае производится по I и V коренным шейкам, в осевом направлении по торцу Т, а в угловом положении по фрезерованным площадкам на 1 и 8-й щёках (см.рис. 1). Люнет устанавливается у III коренной шейки.

Читайте также: Автомобильный компрессор stvol 35 л мин 10а scr580

Видео:Процесс обработки коленчатого вала и самая современная автоматическая линия сборки двигателей в миреСкачать

При этой схеме обработки вал вращается вокруг оси коренных шеек, а суппорты с закреплёнными в них резцами перемещаются вместе с обрабатываемыми шейками подобно шатунам, закреплённым на этих шейках. В каждом из суппортов устанавливается по 3 резца: один широкий прямой для обработки цилиндрической поверхности шейки и два фасонных, расположенных по краям шеек для обточки галтелей и подрезки торцов и щёк. Радиальная подача резцов производится гидравлическим устройством. Из приведённой схемы движений можно установить, что у станка имеется два копирных коленчатых вала, вращающихся синхронно с обрабатываемым валом и обеспечивающих движение инструментов, а также точность радиуса кривошипа. Применение многошпиндельных станков этого типа позволяет вести одновременно обработку всех шатунных шеек нескольких валов с последовательным или параллельным совмещением переходов.

На этой операции обеспечивается радиус кривошипа для вала ЗИЛ-130 в пределах 47,7—47,3 мм, а осевое положение шатунных шеек определяется по установочным размерам до базовых площадок на щеках с точностью 0,2 мм.

Сверление смазочных каналов вызывает значительные затруднения в виду малых диаметров отверстий и большой их глубины. Сечение каналов имеет переходы по диаметру, и каналы должны быть строго координированы. При сверлении таких отверстий трудно отводить стружку: часто ломаются свёрла. Смазочные каналы у коренных и шатунных шеек и отверстия под резьбовые пробки у шатунных шеек коленчатого вала ЗИЛ-130 обрабатываются на двух автоматических линиях с автоматическим поворотом деталей. Эта операция выполняется на специальных многошпиндельных многосторонних сверлильных автоматизированных станках с автоматическим многократным выводом свёрл с целью удаления стружки из обрабатываемых отверстий, что исключает возможное заклинивание и поломку свёрл. Эти станки имеют предохранительное устройство для отвода свёрл при перегрузках. При сверлении смазочных каналов замена свёрл производится без подналадки их на станке, т.к. свёрла настраивают на размер по приборам вне линии обработки. Схема обработки смазочных каналов показана на рис. 8,а, а обработка полостей в шатунных шейках – на рис. 8,б. Деталь устанавливается по центровым отверстиям или по поверхностям коренных шеек I иV , фиксирование в угловом положении осуществляется по площадкам шатунных шеек, а в осевом направлении – по левому торцу буртика V коренной шейки (см.рис. 1). Обработку смазочных каналов, отверстий под пробки и нарезание резьбы в этих отверстиях выполняют на специализированных станках.

Шпоночные пазы также обрабатываются раздельно на специализированных горизонтально-фрезерных станках. После сверления смазочных каналов вал тщательно промывается, в особенности смазочные каналы для полного удаления стружки. Ширина фрезерованного шпоночного паза должна быть в пределах 5,99—5,945 мм, точность его расположения относительно оси ±30¢.

Закалка коленчатого вала производится на двух автоматических линиях. В связи с тем, что нагрев детали производится охватывающими индукторами, после закалки допускается снижение твёрдости с HRC 62—52 до твёрдости заготовки в зоне галтелей на длине 6 мм максимум. Микроструктура закалённого слоя должна представлять собой мартенсит мелко- или среднеигольчатого строения или троостомартенсит. Коренные и шатунные шейки закаливаются на глубину 6,7—3,3 мм, а шейки под шкив – на глубину 1,8—4,7 мм на длине 60 мм с отступлением на 12 мм от торца конца вала. Охлаждение детали при закалке совмещено с дополнительной промывкой.

Коренные шейки вала шлифуются на специальных полуавтоматах с многокамневой наладкой. Деталь устанавливается по центровым отверстиям, в осевом положении она фиксируется по предварительно шлифованному торцу Т, а крутящий момент передаётся поводком через отверстие во фланце. На указанном шлифовальном автомате шлифуются одновременно 5 коренных шеек вала. При этом обеспечивается переход от цилиндрической поверхности шейки до бортика на щеке. При шлифовании фланца крутящий момент передаётся через 1-ю щеку вала. При чистовом шлифовании коренных шеек точность формы (овальность, конусность) 0,01 мм, диаметр шеек 75,005—74,992 мм, а неперпендикулярность торцов шеек к оси вала – в пределах 0,012 мм на крайних точках. Чистота поверхности при окончательном шлифовании – до 8-го класса.

После шлифования диаметр шатунных шеек должен быть равен 65,505—65,492 мм и расстояние между буртами 58,12—58,00 мм. Чистота поверхности шатунных шеек не ниже 7-го класса. Точность взаимного расположения шатунных шеек по углу 0,2 мм. Допуск на радиус кривошипа ±0,08 мм. Некруглость шеек 0,01 мм. Непараллельность шатунных шеек относительно коренных шеек I и V 0,01 мм. Окончательное шлифование шатунных шеек выполняется последовательно. Вал устанавливается в приспособлении по поверхностям коренных шеек I и V, в угловом положении – по площадкам на 1-м противовесе, а в осевом – по каждой шатунной шейке.

Обработка отверстий во фланце, отверстия со стороны переднего хвостовика, нарезание резьбы под храповик выполняются на полуавтоматических станках. Вал базируется по коренным шейкам I и V, в осевом направлении его фиксируют по торцу Т, а в угловом положении по первой шатунной шейке. При обработке отверстий во фланце требуется точно выдержать радиус расположения осей отверстий относительно оси коренных шеек, а также точно выдержать взаимное расположение этих отверстий. Из 6 отверстий во фланце 2 отверстия контрольные, с допуском 0,05 мм на диаметр. Ширина фрезерованной шпоночной канавки 5,990—5,945 мм, а её смещение относительно оси вала ±0,2 мм. Нарезание резьбы в переднем конце вала М27х1,5 мм выполняется по 3-му классу точности. Схема обработки переднего конца вала показана на рис. 9. После обработки переднего и заднего концов вала контролируют качество обработки, и в том числе проверяют отсутствие трещин магнитным дефектоскопом.

Растачивание отверстий под подшипник со стороны фланца выполняется с допуском 0,037 мм, затем перецентровывают вал – растачивают базирующие фаски 3,5х60°. Биение отверстия под подшипник не должно превышать 0,06 мм, а биение базирующих фасок относительно I и V коренных шеек – 0,10 мм. Чистота поверхности отверстия должна быть не ниже 6-го класса.

Динамическая балансировка выполняется на двух автоматических линиях, в два приёма. Исходный дисбаланс коленчатых валов достигает 3000-1500 Г×см; конечный дисбаланс у большинства коленчатых валов, работающих при 1300—2000 об/мин, не должен превышать 30—70 Г×см, а у валов, работающих при 3000—5000 об/мин, 15—20 Г×см. Первая балансировка выполняется с точностью 300 Г×см на каждом конце вала, а вторая обеспечивает точность 30 Г×см на каждом конце вала. Дисбаланс устраняется за счёт высверливания металла из противовеса. При балансировке коленчатого вала все его внутренние полости и каналы заполняются маслом, резьбовые отверстия в шатунных шейках и выходы каналов закрываются технологическими пробками. Динамическая балансировка позволяет определить величину действующих неуравновешенных сил по торцам вала и координаты их углового положения. По результатам балансировки задаётся программа высверливания лишнего металла. Предварительное устранение дисбаланса осуществляется радиальным сверлением отверстий диаметром 20 мм на определённую глубину в крайних противовесах вала. Окончательная балансировка производится за счёт сверления отверстий диаметром 12 мм в средних противовесах.

Конструкции коленчатого вала должны быть предусмотрены две плоскости для устранения дисбаланса, которые имели бы достаточные припуски для удаления необходимого металла без нарушения прочности вала.

Контроль коленчатых валов.

Видео:Разборка и сборка коленвала Камаз после шлифовкиСкачать

Качество обработки вала многократно контролируется. Промежуточный контроль предупреждает попадание бракованных деталей на последующие операции обработки и помогает управлять процессом изготовления валов. Контроль коленчатых валов является трудоёмкой работой, т.к. у вала в общей сложности контролируется около 100 различных показателей качества и он имеет большое количество поверхностей с высокой точностью размеров, формы и взаимного расположения. Поэтому контроль качества вала должен выполняться с применением автоматических устройств. В качестве таких устройств могут быть индикаторные с настройкой для одновременного измерения различных размеров и отклонений, а также пневматические, электроконтактные и электронные устройства.

При проверке биения коренных шеек вал устанавливается на призматические опоры коренными шейками I и V в многомерное индикаторное контрольное приспособление. Диаметр коренных и шатунных шеек проверяется на стенде превмоскопами. Для проверки положения торцов применяются электроконтактные устройства, которые не только показывают то или иное отклонение, но могут и фиксировать его.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Компрессорная головка С415М - установка коленчатого вала в картер и процесс сборки клапанного блокаСкачать

Сборка ямз 238 и протяжка коленчатого вала 47н-мСкачать

Изготовление коленчатого вала двигателяСкачать

Установка коленчатого вала и сборка клапанного блока компрессорной головки С416М. Купить в СтанкомашСкачать

Как проводится дефектовка коленчатых валовСкачать

Изготовление коленчатого вала на WFL M60Скачать

Особенности шлифовки коленчатых валовСкачать

Строение и функция коленчатого вала (3D анимация) - Motorservice GroupСкачать

Шлифовка коленчатых валов (отечественного и импортного производства)Скачать

Установка коленчатого вала Mitsubishi 4G63TСкачать

Удивительный Процесс Изготовления Самого Большого Коленчатого ВалаСкачать

Как правильно установить коренные вкладыши и упорные полукольца коленвала .Скачать

МТЗ 82 Сборка двигателя Д-245. Как должен вращаться коленчатый вал после обтяжки.Скачать

Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать