- Определение исполнительных размеров заготовки-поковки. Анализ технических требований на объект производства. Заданные параметры качества детали и методы их обеспечения. Режим работы и фонды времени. Разработка технологического маршрута обработки детали.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Курсовая работа: Разработка технологического процесса обработки вала-шестерни

- 1.2.1 Описание изделия

- 3. Устанавливаем принятое число рабочих мест Р, округляя до ближайшего большего целого числа полученное значение mр.

- Общие исходные данные:

- Вид заготовки

- 🎦 Видео

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Определение исполнительных размеров заготовки-поковки. Анализ технических требований на объект производства. Заданные параметры качества детали и методы их обеспечения. Режим работы и фонды времени. Разработка технологического маршрута обработки детали.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru//

Размещено на http://www.allbest.ru//

В дипломной работе разработан технологический процесс изготовления детали «вал-шестерня» с использованием автоматизированных средств технологического оснащения. Приведены необходимые расчеты, описание и планировка участка. Представлены разделы исходные данные для проектирования, проектирование и производство заготовок, технологический, конструкторский, безопасность жизнедеятельности и организационно-экономический.

Сделаны общие выводы по работе.

1. Исходные данные для проектирования

1.1 Исходные данные для проектирования

1.2 Служебное назначение объекта производства

2. Проектирование и производство заготовок

2.1 Исходные данные для проектирования заготовки

2.2 Выбор метода получения заготовки

2.3 Определение исполнительных размеров заготовки-поковки

2.4 Расчет массы заготовки-поковки

2.5 Технико-экономическое сравнение методов получения заготовки

3.1 Анализ технических требований на объект производства

3.2 Анализ технологичности конструкции детали

3.3 Определение типа производства

3.3.1 Режим работы и фонды времени

3.3.2 Определение типа производства

3.4 Анализ схем базирования и выбор технологических баз

3.5 Разработка технологического маршрута обработки детали

3.5.1 Анализ базового техпроцесса

3.5.2 Разработка проектного варианта маршрута обработки

3.5.3 Определение состава средств технологического оснащения

3.5.4 Выбор средств автоматизации производственного процесса

3.6 Разработка технологических операций

3.6.1 Выбор последовательности переходов

3.6.2 Выбор средств технологического оснащения

3.6.3 Расчет межоперационных припусков

3.6.4 Расчет режимов резания на операцию 025 Токарная с ЧПУ

3.6.5 Разработка управляющей программы

3.7 Нормирование технологических операций

3.8 Технологические расчеты параметров участка

3.8.2 Расчет количества оборудования численности работающих

3.8.3 Расчет площади участка

3.8.4 Размещение оборудования и рабочих мест

3.8.5 Выбор производственного здания

4.1 Разработка и описание станочного приспособления

4.1.1 Выбор базовой конструкции и разработка проектного варианта.

4.1.2 Расчет точности приспособления

4.1.3 Силовой расчет приспособления

4.2 Разработка контрольного приспособления для контроля взаимного расположения поверхностей

4.2.1 Выбор базовой конструкции и разработка проектного варианта

4.2.2 Расчет погрешностей измерения контрольного приспособления

4.3 Разработка средств автоматизации

4.3.1 Выбор загрузочного устройства для токарного станка с ЧПУ

4.3.2 Силовой расчет конструкции загрузочного устройства

4.3.3 Разработка устройства для размерной настройки инструмента

5. Безопасность жизнедеятельности

5.1 Анализ возможных опасных, вредных факторов и ЧС при работе на участке

5.1.1 Анализ опасных производственных факторов

5.1.2 Анализ вредных производственных факторов

5.1.3 Возможные чрезвычайные ситуации, которые могут возникнуть на участке

5.2 Разработка мероприятий по снижению опасных и вредных факто-ров при работе на участке

5.2.1 Защита от шума и вибрации

5.2.3 Расчет потребного воздухообмена при общеобменной вентиляции

5.2.4 Расчет пылестружечноудаляющей установки станка

5.2.5 Меры противопожарной безопасности

5.3 Разработка мероприятий по снижению вредного воздействия техпроцесса на участке на природу

6. Организационно-экономический раздел

6.1 Организация производственного процесса

6.1.1 Определение типа производства

6.1.2 Организация участка серийного производства

6.2 Расчет себестоимости и определение цены продукци

6.2.1 Стоимость основных фондов и оборотных средств

6.2.2 Расчет себестоимости и цены изделия

6.3 Расчет технико-экономических показателей участка

7. Исследовательский раздел

Список использованных источников

Серийное и мелкосерийное производства, выпускающие до 75-80% общей продукции машиностроения, характеризуются большими затратами рабочего времени на выполнение вспомогательных операций. Известно, что в общей структуре нормы времени на выполнение технологической операции в общем машиностроении основное технологическое время составляет всего 20-30%, а 70-80% затрат времени падает на вспомогательное время.

Основным направлением сокращения затрат вспомогательного времени является автоматизация производственных процессов.

Однако автоматизация в условиях мелкосерийного и серийного производств посредством применения высокопроизводительных станков традиционного исполнения (револьверных, агрегатных и многорезцовых станков, кулачковых одношпиндельных и многошпиндельных автоматов и автоматических линий) практически невозможно в связи с их высокой стоимостью, большими затратами на технологическую оснастку и очень большой трудоемкостью предварительной наладки станков. Все эти затраты отнесенные на себестоимость нескольких штук или нескольких десятков и даже сотен штук обработанных заготовок мелкосерийного и серийного производств, делают стоимость их изготовления непомерно высокой.

Одним из главных направлений автоматизации процессов механической обработки заготовок мелкосерийного и серийного машиностроения является применение станков с числовым программным управлением (ЧПУ).

Под числовым программным управлением (ЧПУ) (ГОСТ 20523-80) понимается управление обработкой заготовки на станке по управляющей программе, в которой данные приведены в цифровой форме.

Станки с ЧПУ представляют собой полуавтоматы или автоматы все подвижные органы которых совершают рабочие и вспомогательные движения автоматически по заранее установленной программе. Сложные, дорогостоящие в изготовлении и требующие трудоемкой наладки кулачки, копиры и упоры в системах ЧПУ не требуются, что ускоряет их наладку и делает рентабельным применение станков с ЧПУ при обработке малых партий.

Читайте также: Схема валов ryobi 522hx

Эффективность применения станков с ЧПУ выражается:

а) в повышении точности и однородности размеров и формы обрабатываемых заготовок, полностью определяемых правильностью программирования и точностью автоматических перемещений соответствующих узлов станка;

б) в повышении производительности обработки, связанной с уменьшением доли вспомогательного времени с 70-80% для обычных станков с ручным управлением до 40-50%, а в некоторых случаях с интенсификацией режимов резания; в среднем при переводе обработки на станки с ЧПУ производительность возрастает: для токарных станков — в два — три раза, для фрезерных — в три — четыре раза;

в) в снижение себестоимости обработки, связанным с повышением производительности, понижением требований к квалификации станочника.

Другое направление автоматизации в мелкосерийном и серийном производствах применение промышленных роботов. Одной из основных причин разработок и внедрения роботов является экономия средств по сравнению с традиционными средствами автоматизации применения роботов обеспечивает большую гибкость технических и организационных решений, снижение сроков комплектации и запуска в производство автоматизированных станочных систем.

Основными предпосылками расширения областей применения промышленных роботов являются:

а) обеспечение труда рабочего с конечной целью освобождения его от неквалифицированного, монотонного, а также тяжелого и вредного труда;

б) обеспечение условий безопасности труда, снижение потерь рабочего времени от производственного травматизма и профтехзаболеваний;

в) повышение производительности труда и качества выпускаемой продукции за счет снижения времени выполнения операций и обеспечение постоянного режима работы «без усталости»;

г) повышение уровня автоматизации и экономической эффективности серийного и мелкосерийного многономенклатурного производства;

д) экономия заработной платы рабочих, высвобождаемых в результате применения роботов.

В настоящей дипломной работе разрабатывается технологический процесс изготовления деталей «Вал-шестерня».

1.Исходные данные для проектирования

1.1 Исходные данные для проектирования

Объект производства — деталь «Вал шестерня»

Годовой объем выпуска Nг = 900 шт в год

Базовый технологический процесс обработки детали

Цех работает в две смены, продолжительность смены — 8 часов

1.2 Служебное назначение объекта производства

Вал-шестерня — деталь типа тела вращения. Деталь предназначена для передачи крутящего момента от колеса турбодетандора к механизму редуктора. Эта установка служит для отвода избыточной энергии и преобразовании ее в электрическую энергию, а также служит тормозом, т.е. работает как тормозное устройство. Колесо, одетое на вал-шестерню по конической поверхности, воспринимает крутящий момент с помощью шпонки. На колесо подается сжатый воздух, конструкция колеса позволяет пропускать через себя воздух, который расщепляется на составляющие, за счет понижения давления и температуры, а также за счет увеличения объема, в результате чего выделяется энергия, которая посредством редуктора передается дальше и преобразуется в электрическую.

Вал-шестерня работает в двух разных температурных режимах одновременно, что впоследствии сказывается на состоянии материала детали и ее технико-эксплуатационных характеристик. Вал передает большие значения крутящих моментов и воспринимает значительные и осевые нагрузки, соответственно требующие надежности и долговечности работы детали — поскольку время работы вала-шестерни — есть время работы всей установки (без профилактики и ремонта).

2. Проектирование и производство заготовок

2.1 Исходные данные для проектирования заготовки

Исходными данными для проектирования заготовки являются:

материал детали — 40ХН2МА ГОСТ 4543-71;

габаритные размеры детали — 75мм * 633,5 мм;

годовой объем выпуска Nг = 900 деталей в год;

тип производства — среднесерийный

Химический состав в % стали 40ХН2МА ГОСТ 4543-71 приведен в таблице 2.1, а механические свойства стали — в таблице 2.2.

Таблица 2.1 Химический состав стали 40ХН2МА ГОСТ 4543-71, %

Видео:Как читать чертежи вал шестерни прикидываем техпроцесс изготовленияСкачать

Курсовая работа: Разработка технологического процесса обработки вала-шестерни

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

к выпускной квалификационной работе по технологии машиностроения на тему:

«Разработка технологического процесса обработки вала-шестерни»

Автор проекта Васильев С.В.

Специальность 1201 (технология машиностроения)

Обозначение проекта ВКР 2068956-1201-12-02

Руководитель проекта Гилета В.П.

Раздел 1. Разработка технологического процесса изготовления детали вал-шестерня

1.2 Анализ служебного назначения и технологичности конструкции детали

1.2.2 Материал детали и его свойства

1.2.3 Анализ технологичности детали

1.3 Определение типа производства и формы его организации

1.4 Выбор исходной заготовки и метода ее изготовления

1.5 Разработка маршрута обработки

1.5.2 Сравнение вариантов обработки

1.6 Расчет припусков и технологических размерных цепей

1.6.1 Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Æ60к6

1.7 Выбор режущего инструмента

1.8 Выбор средств измерения

1.9 Выбор оборудования, приспособлений, мерительного инструмента

1.10 Расчет режимов резания и норм времени

1.11 Расчет технической нормы времени

Раздел 2. Проектирование приспособления для фрезерования шпоночных пазов

2.1 Виды и назначения станочных приспособлений

2.3 Выбор режущего инструмента

2.4 Расчет режимов и сил резания

2.5 Описание конструкции приспособления

2.6 Описание работы приспособления

2.7 Расчёт силового замыкания

2.8 Расчёт коэффициента запаса

2.9 Расчет пневмокамеры

2.10 Расчет погрешности установки детали в приспособлении

2.11 Расчет растяжения и изгиба прихвата

Раздел 3 Разработка мерительного приспособления для контроля отклонения соосности шеек под подшипники

3.1 Назначение мерительных приспособлений

3.2 Описание конструкции приспособления

3.3 Описание работы приспособления

3.4 Расчет погрешности установки детали в приспособлении

Список использованной литературы

Раздел 1: Разработка технологического процесса изготовления детали вал-шестерня

Отличительной особенностью современного этапа развития машиностроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, материаловедения и многих других наук принимаются в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппарата для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения и ее практические возможности. Распространяются применение вычислительной техники при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на станках с ЧПУ. Создаются системы автоматизированного проектирования технологических процессов — САПР ТП.

Углубляется разработка проблемы влияния технологии на физико-химическое состояние металла поверхностного слоя обрабатываемых заготовок, его дислокационное строение, размеры кристаллических блоков и на эксплуатационные свойства и надежность деталей машин. Продолжается разработка проблемы технологической наследственности и упрочняющей технологии.

Разрабатываются методы оптимизации технологических процессов по достигаемой точности, производительности и экономичности изготовления при обеспечении высоких эксплуатационных качеств и надежности работы машины. Создаются системы автоматизированного управления ходом технологического процесса с его оптимизацией по всем основным параметрам изготовления и требуемым эксплуатационным качествам.

Развертываются работы по созданию гибких автоматизированных производственных систем на основе использования ЭВМ, автоматизации межоперационного транспорта, робототехники и контроля.

Продолжается совершенствование технологических процессов изготовления деталей машин и сборки (в особенности в направлениях создания малоотходной технологии, чистовой сборки и автоматизации сборочных работ). Развитие технологии машиностроения на данном этапе должно осуществлять переход к массовому применению высокоэффективных систем машин и технологических процессов, обеспечивающих комплексную механизацию и автоматизацию производства, техническое перевооружение его основных отраслей.

В данном проекте требуется спроектировать технологический процесс изготовления детали – вал-шестерня, представленного на чертеже.

Основная цель работы – приобретение практических навыков в разработке технологических процессов и в выполнении технологических расчетов.

Годовая программа выпуска 3700 шт.

1.2 Анализ служебного назначения и технологичности конструкции детали.

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

1.2.1 Описание изделия

Исходные данные: объектом проектирования технологического процесса является деталь вал – шестерня. (см. рабочий чертеж) с годовой программой 3700 шт. Детали типа тел вращения широко распространены в машиностроении.

Валы используют для передачи крутящего момента. Обычно валы установлены в корпусе редукторов, в качестве опор используются шейки валов, на которые устанавливаются подшипники. Шейки валов имеют высокую точность. Крутящий момент передаётся посредством зубчатых колёс закрепленных на валу с помощью шпоночных пазов и шпонок либо выполненных заодно с валом.

Функциональным назначением данной детали является передача крутящего момента от шпоночного паза на конусе 1:10 зубчатому венцу Ø 173,72 мм.

Таким образом, исполнительными (рабочими) поверхностями данной детали являются шпоночный паз R9 и зубчатый венец m = 3.5, z = 47. Основными конструкторскими базами являются шейки Ø 60k6; геометрическая ось которых является основной конструкторской базой, и торцы этих шеек, определяющих положение вала в механизме вдоль оси.

Для выхода резца в местах перепада диаметров выполнены проточки или канавки.

Остальные поверхности, в том числе и торцы вала, являются свободными поверхностями. Все поверхности данной детали являются обрабатываемыми.

Основной технологической базой для деталей типа валы является поверхность центровых отверстий, получаемых на одной из первых операциях .

1.2.2 Материал детали и его свойства

Деталь изготавливается из легированной стали 45Х ГОСТ 4543-81. Это конструкционная сталь, цементируемая, с повышенной прочностью по сравнению с обычной конструкционной сталью.

Эта сталь содержит около 0.45 % углерода, примерно 0.8-1.0 % хрома. А также 0,17-0,37 % кремния и 0,45-0,75% марганца.

Применяется для изготовления деталей, к которым предъявляются требования повышенной поверхностной твердости и повышенной износоустойчивости: втулки, пальцы, зубчатые колеса, толкатели, валики и т.п.

Таким образом, материал детали вал-шестерня полностью отвечает своему назначению: это крупная деталь с зубчатым венцом, работающим на износ при трении.

Указанный материал предполагает включение в технологический маршрут соответствующих операций химико-термической обработки: улучшение после черновой обработки для снятия возникших остаточных напряжениях, что бы в дальнейшем деталь не повело.

1.2.3 Анализ технологичности детали

С точки зрения механической обработки детали типа вал-шестерня вообще не технологичны, так как операция нарезания зубьев со снятием стружки производится в основном малопроизводительными методами.

В остальном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции

Конструкция детали представляет собой ступенчатый вал практически с двухсторонним расположением ступеней. Допускаемое наличие центровых отверстий обеспечивает создание основных технологических баз и выполнение почти всей обработки с соблюдением принципа постоянства баз. Зубчатый венец открытый, допускает обработку на проход.

Требования к точности расположения основных поверхностей заданы относительно оси подшипниковых шеек Ø 60 и не представляют сложности при выполнении.

С точки зрения унификации конструкционных элементов можно отличить, что почти все размеры детали (диаметральные) принадлежат нормальному ряду размеров, почти все фаски имеют унифицированный размер 2×45°. Зубчатый венец имеет стандартный модуль.

1.3 Определение типа производства и формы его организации

вал шестерня обработка фрезерование паз

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций К з.о., который показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест.

На данном этапе проектирования нормирование переходов и операций выполняем приближенно.

То = 6l = 6×(50+68)×10-3 = 0,71 мин.

То = 0,52dl = 0,52×2×4×6 = 0,1 мин.

2. Черновое точение за один проход:

То = 0,17dl = 0,17×(42×30 + 39×5 + 60×233 + 75×50 + 173,72×110)×10-3 = 6,51 мин.

3. Чистовое точение по 8-му квалитету: То= 0,17dl =6,51 мин.

4. Тонкое точение по 6-му квалитету:

То = 0,1dl = 0,1×60×61×10-3 = 0,37 мин.

5. Фрезерование шпоночного паза цилиндрической фрезой:

То = 7ln = 7×103×17×10-3 = 5,77 мин., где n = 17 – число проходов

6. Фрезерование зубьев червячной фрезой:

То = 2,2Dl = 2,2×(173,72×110)×10-3 = 42,04 мин.

То = 0,1dl = 0,1×173,72×110×10-3 = 1,92 мин.

То = 0,15dl = 0,15×60×103×10-3 = 0,93 мин.

9. Нарезания наружной резьбы:

То = 19dl = 19×(42×30)×10-3 = 23,94 мин.

Порядок расчета коэффициента закрепления операций заключается в следующем:

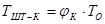

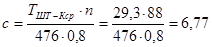

1. Штучно-калькуляционное время

где То — основное время, мин; jк — коэффициент, зависящий от типа оборудования и производства.

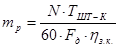

2. Расчетное количество станков

где N = 3700 — годовая программа, шт.; Тшт-к — штучно-калькуляционьое время, мин; Fд = 4029 — действительный годовой фонд времени, часах; hз.к. — нормативный коэффициент загрузки оборудования (для серийного производства — 0,8).

Видео:Изготовление Вал-шестерни прямозубойСкачать

3. Устанавливаем принятое число рабочих мест Р, округляя до ближайшего большего целого числа полученное значение mр.

4. По каждой операции вычисляем значение фактического коэффициента загрузки рабочего места:

5. Количества операций, выполняемых на рабочем месте:

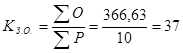

6. Подсчитаем суммарное значение для О и Р, определяем коэффициент закрепления операций и тип производства:

Согласно ГОСТ 14.004-74 при данном коэффициенте закрепления операций тип производства мелкосерийное.

Результаты расчета сведены в таблицу 3.1.

| вид операции | To | jк | Tшт-к | mp | P | hз.н. | O |

| Фрезерование торцев | 0,71 | 1,84 | 1,30 | 0,025 | 1 | 0,025 | 32,10 |

| Сверление центров | 0,10 | 1,75 | 0,17 | 0,003 | 1 | 0,003 | 239,32 |

| Черновое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Чистовое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Тонкое точение | 1,01 | 2,14 | 2,16 | 0,04 | 1 | 0,041 | 19,38 |

| Фрезерование шпоночного паза | 12,26 | 1,84 | 22,55 | 0,43 | 1 | 0,431 | 1,85 |

| Зубофрезерование | 42,04 | 1,66 | 69,79 | 1,34 | 2 | 0,668 | 1,20 |

| Зубошлифование | 1,91 | 2,1 | 4,02 | 0,08 | 1 | 0,077 | 10,40 |

| Шлифование конуса | 0,93 | 2,1 | 1,95 | 0,04 | 1 | 0,019 | 42,96 |

| Нарезание резьбы | 23,94 | 1,98 | 47,40 | 0,91 | 1 | 0,907 | 0,88 |

При групповой форме организации производства запуск изделий производится партиями с определенной периодичностью, что является признаком серийного производства.

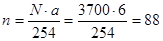

Количество деталей в партии для одновременного запуска определяем упрощенным способом:

где а — периодичность запуска в днях (по рекомендациям — 6).

Корректировка размера партии, определение расчетного числа смен на обработку сей партии деталей на основных рабочих местах:

где Тшт-кср — среднее штучно-калькуляционное время по основным операциям, мин.

Расчетное число смен округляем до принятого целого числа спр=7. Определяем число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

где 476 — действительный фонд времени работы оборудования в смену, мин; 0,8 — нормативный коэффициент загрузки станков в серийном производстве.

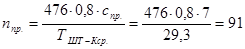

Определения такта выпуска:

мин.

1.4 Выбор исходной заготовки и метода ее изготовления

Выбор вида и метода получения заготовки

Заготовками для деталей типа вал наиболее часто служит либо сортовой прокат, либо штамповка. Так как данный вал относится к средним и крупным валам сложной конфигурации, с большим перепадом диаметров, а так же производство вала мелкосерийное, то целесообразнее использовать способ штамповки.

Рассчитаем стоимость заготовительной операции для двух способов получения заготовки.

Видео:Изготовление Вал шестерниСкачать

Общие исходные данные:

Материал детали: Сталь 45Х.

Годовая программа: N =3700 шт.

Вид заготовки

Стоимость 1 т заготовок, принятых за базу Si, руб.

🎦 Видео

Полный цикл изготовления Вал-ШестерниСкачать

Закалка шестерни. Твч, улучшение, цементация и объемная закалка сталиСкачать

Изготовление валаСкачать

вал-шестерня (канглим)Скачать

Industry Double Helical pinion shaft Making complete process ||With Amazing skills ||Скачать

Токарные работы. Замена несъёмной шестерни якоря электроинструмента.Скачать

Чтение производственного чертежа. Обсуждаем изготовление детали шестерняСкачать

Что такое технологический процесс? Введение.Скачать

Вал шестерня модуль 12, 12 зубьев.Скачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Gear manufacturing machine Straight bevel gear #shortsvideoСкачать

Изготовление шлицевого вала шестерни. На наш вм-130. Или немного о шлицах. Часть 1 .Скачать

Best working day #963 Gear machining processСкачать

Залипательный процесс изготовления шестерниСкачать

Изготовление вал шестерниСкачать