В зависимости от конструкции и масштабов выпуска технологические процессы изготовления валов могут быть различными. Однако, несмотря на их разнообразие, можно дать типовую последовательность обработки валов:

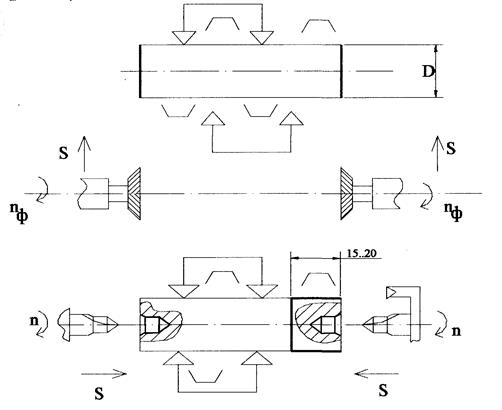

1.Изготовление большинства валов начинается с обработки их торцов, центровых гнезд и проточки одной крайней ступени вала на длину 15-20мм (фрезерно-центровальная операция). Эти поверхности используются в качестве чистовых технологических баз на следующей операции механической обработки.

2.Две или три токарных операции обработки наружного контура вала.

3.Получистовая обработка поверхностей, используемых в качестве технологических баз при зубообработке.

4.Черновая обработка резьб, шлицев, зубьев, шпоночных пазов.

5.Окончательная обработка крепежных отверстий, отверстий под смазку, пазов, лысок и т.д.

7.Правка вала на прессе (чугунные валы не правятся).

8.Чистовая обработка технологических баз (центровочное отверстие, крайняя шейка вала, торцы вала).

9.Чистовая обработка шеек вала, резьб, шлицев, зубьев.

10.Отделочная обработка основных конструкторских баз, вспомогательных конструкторских баз, исполнительных поверхностей.

Рассмотрим содержание некоторых технологических операций:

Оборудование — фрезерно-центровальные полуавтоматы моделей МР-71М; МР-179Ф4 и др. Эти станки могут работать по следующим схемам:

а) Если диаметр крайней ступени более 50 мм — последовательное фрезерование (рис.7.2).

Рис.7.2. Последовательное фрезерование

б) Если диаметр крайней ступени вала менее 50 мм, то обрабатывают одновременно торцы, отверстия и протачивают крайнюю ступень. При этом используют специальную режущую головку (рис.7.3).

Рис.7.3. Одновременная обработка

В серийном производстве применяют фрезерно-центровальный полуавтомат с ЧПУ МР-179Ф4. Он позволяет обрабатывать каждый торец заготовки с поворотом на 180°. Оснащен магазином на 36 инструментов и может фрезеровать торцы, сверлить на них различные отверстия, нарезать в них резьбу и протачивать крайние ступени валов.

Для закрепления заготовок на данной операции применяется приспособление с установочными элементами в виде призм, которые должны перемещаться к центру заготовки с одинаковой скоростью. Такие призмы называются самоцентрирующими.

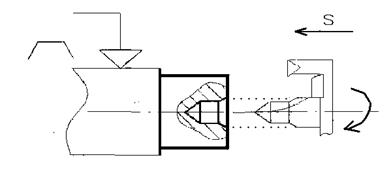

По торцу вал может базироваться различными способами (рис.7.4):

Рис.7.4. Базирование по торцу

Режущий инструмент — как стандартный (фрезы для обработки торцов, центровочные сверла и т.д.), так и специальный (режущие головки, которые позволяют одновременно обрабатывать торец заготовки, центровочное отверстие и протачивать крайнюю ступень вала).

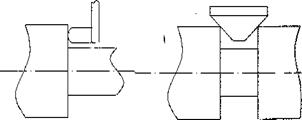

После фрезерно-центровальной операции заготовки подвергаются 100%-му контролю (рис.7.5).

Рис.7.5. Контролируемые размеры

Назначение токарных операций — снять основную массу припуска, оставленного под механическую обработку. При этом поверхности с квалитетом больше 10 и Ra больше 6,3 мкм обрабатываются окончательно, а более точные и чистые — с припуском под последующее шлифование. Оборудование:

1. Токарно-копировальные многорезцовые станки. Они предназначены для многопроходной обработки деталей типа ступенчатый вал. На этих станках можно протачивать цилиндрические участки вала с использованием продольного и копировального суппортов, подрезать торцы, протачивать канавки и т.д.

2. Токарно-винторезные станки с ЧПУ. Кроме обработки наружного контура на них можно нарезать резьбу, точить конусы, обрабатывать криволинейные поверхности. Эти станки оснащены сменными инструментальными головками или магазинами, вмещающими до 24 инструментов.

3. Специальные токарные станки. Встраиваются в поточные и автоматические линии и применяются чаще всего для обработки коленчатых и кулачковых валов.

4. Токарные многошпиндельные полуавтоматы горизонтального исполнения. Применяются для обработки валов (длиной менее 150 мм) в крупносерийном и массовом производстве. Эти станки позволяют обрабатывать с одной установки большое количество поверхностей. На них размещается до 20-ти режущих инструментов.

Читайте также: Как поменять компрессор с холодильника в домашних условиях

Технологическая оснастка — 2-х или 3-х кулачковые патроны и вращающийся центр. Или поводковый патрон и вращающийся центр. При обработке нежестких валов применяют люнет. Последовательность токарной обработки:

-черновые технологические переходы (снимается основная масса припуска и при этом не ставится задача достижения малой шероховатости);

-чистовые технологические переходы.

Чистовые переходы токарных операций могут быть заменены на круглое шлифование.

3. Зубообрабатывающие операции.

Для обработки зубьев на деталях типа вал-шестерня применяют следующие методы: зубофрезерование, зубодолбление, зубошевингование и зубошлифование.

Фрезерование зубьев модулем до 8 мм производится на станках моделей 5306; 5307; 5А312 и других червячной фрезой. При обработке на этих станках можно достичь девятой степени точности и шероховатости боковых поверхностей зубьев до Rz 20 мкм.

Важным моментом при фрезеровании зубьев является базирование заготовки, т.к. боковые поверхности зубьев являются исполнительными поверхностями, влияющими на эксплутационные свойства вала.

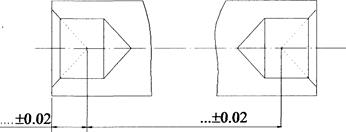

Вал устанавливается на основные конструкторские базы, которые должны быть обработаны с точностью 6-7 квалитет и Ra 1,25-2,5 мкм. При этом биение базовых поверхностей относительно центров — не более 0,02 мм. Такая схема установки заготовки включает точный самоцентрирующий патрон (цанговый, мембранный и т.п.) и жесткий центр (рис.7.6).

|

Рис.7.6. Базирование заготовки

Схема установки на зубодолбежном станке аналогична. Шевингование дисковым шевером — метод чистовой обработки незакаленных зубьев после зубофрезерования или зубодолбления. Шевингование позволяет повысить степень точности до 6 — 7 и понизить шероховатость Ra до 0,8-2,5 мкм, исправить погрешность шага и профиля зуба, значительно снизить уровень шума при работе передачи. Станки: 5701; 5Б702; 5Б702Ф2 и т.п.

Базирование – в жестких центрах по центровым гнездам.

Зубозачистная операция предназначена для снятия заусенцев образующихся при выходе фрезы. Инструмент — шлифовальные круги, станок -5Б525.

Зубозакругление — обеспечивает закругление зуба со стороны входа в зацепление (для зубьев, периодически включающихся в зацепление). Станок — 5Д580, инструмент — концевая фреза.

Зубошлифование применяется для обработки закаленных заготовок и обеспечивает самую высокую точность обработки (3-6 степень точности и Ra до 0,2 мкм). Станки: зубошлифовальные 5В53; 5А841 и т.д.

Базирование — по центровым гнездам, которые после термообработки шлифуются на специальных станках.

4. Обработка шлицев (прямобочных и эвольвентных).

Для получения шлицев применяются следующие методы:

а) шлицестрогание. Станки моделей 5104; 5104МА и др. Инструмент — специальные резцовые головки.

Заготовка базируется по основным конструкторским базам и центровочному гнезду. Базы должны быть обработаны в пределах 6-7 квалитетов точности и иметь шероховатость порядка Ra 2,5 мкм (рис.7.7).

Для базирования используется точный самоцентрирующий патрон, например, цанговый. Профиль режущей части строгальных резцов соответствует профилю впадины.

б) шлицепротягивание. При этом обрабатывается две противоположные впадины при помощи сборных протяжек. Профиль резца соответствует профилю впадины. Станки: МА51; 7520. Базирование аналогично базированию при шлицестрогании. Применяется в крупносерийном и массовом производствах (рис. 7.8).

в) шлицефрезерование. Станки: 5350; 5350 и др. Инструмент — червячные шлицевые фрезы. Базирование аналогично предыдущим методам (рис.7.9).

В процессе обработки фреза и заготовка совершают строго согласованное движение. Кроме того, фрезе сообщается движение подачи.

Читайте также: Двигатель fir 1079а6352 l с удлиненным валом

г) метод накатывания. При холодном накатывании шлицы обрабатываются путем пластического деформирования материала заготовки. Уплотнение поверхностного слоя в месте накатки повышает прочность шлицев до 20%. Холодное накатывание проводят в эвольвентных шлицах с модулем до 2,5 мм и при в

в) отверстия для подвода смазки к рабочим поверхностям. Они расположены перпендикулярно осевому отверстию и выходят на поверхности трущихся шеек (распредвалы, коленвалы и т.д.).

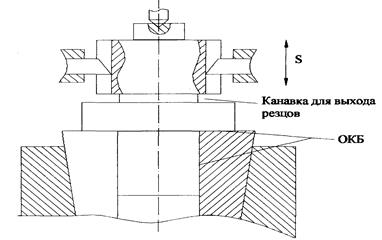

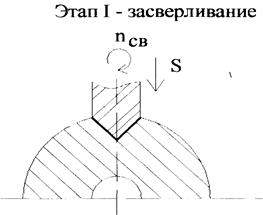

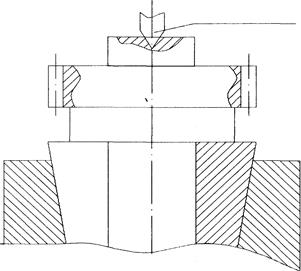

Отверстия для подвода смазки обычно сверлятся в два этапа (рис.7.11).

Рис.7.11. Сверление отверстий

Для обработки глубоких отверстий используются станки УС80; РТ65; РТ601. Для остальных — вертикально-сверлильные 2Н106; 2М112 и т.д.

7. Контроль полученных деталей.

При контроле линейных размеров обычно используют стандартные измерительные инструменты (штангенциркули, микрометры, калибры и т.п.).

Для контроля пазов, фасонных поверхностей используют специальные шаблоны.

Дата добавления: 2015-12-22 ; просмотров: 10952 ;

- Технологический процесс изготовления детали вал

- Анализ конструкции детали и требований к ее изготовлению, ее назначение и сферы практического применения. Определение и обоснование типа производства. Отработка конструкции детали на технологичность. Выбор исходной заготовки, технологические операции.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 🎬 Видео

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Технологический процесс изготовления детали вал

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Анализ конструкции детали и требований к ее изготовлению, ее назначение и сферы практического применения. Определение и обоснование типа производства. Отработка конструкции детали на технологичность. Выбор исходной заготовки, технологические операции.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

1. Анализ конструкции детали и требований к ее изготовлению

Вал предназначен для определения с требуемой точностью присоединяемых деталей (втулок, фланцев, подшипников) для передачи крутящего момента и обеспечения легкости вращения.

основные базы — поверхности 1, 2, 3

вспомогательные базы — поверхности 5, 6, 8, 11, 12

остальные поверхности свободные

Анализ технических требований заданных чертежей показал:

1. На чертеже указаны не все размеры. Нет размеров фасок и канавок для выхода шлифовального круга.

2. Предельные положения, шероховатость поверхностей, допускаемые отклонения формы и расположения поверхностей указаны.

3. Не указаны виды и размеры центровых отверстий.

4. Содержатся все необходимые сведения о материале детали.

5. Содержатся сведения о массе детали.

2. Определение типа производства

В данной работе принимается крупносерийный тип производства, так как масса детали 2,1 и объем производства 50000 шт.

Изготовление детали производится на технологически замкнутом участке с использованием высокопроизводительного оборудования и технологической оснастки.

3. Отработка конструкции детали на технологичность

Конструкция детали, отработанная на технологичность, должна удовлетворять следующим основным требованиям:

конструкция детали состоит из стандартных и унифицированных конструктивных элементов;

размеры и поверхности детали имеют соответственно оптимальные экономически и конструктивно обоснованные точность и шероховатость;

форма и габариты, основные и вспомогательные базы и их сочетания, схемы постановки размеров, конструктивные элементы, материалы, покрытия, требования максимально соответствуют принятым методам обработки.

Диаметральные размеры шеек вала убывают к концам детали. Поверхности могут обрабатываться проходными резцами. Имеется свободный доступ инструмента к обрабатываемым плоскостям. Ширина паза соответствует размеру фрезы. Размеры канавок для выхода шлифовального круга также предусматриваем стандартными, что позволит обработать их стандартными канавочными резцами.

Из вышеизложенного следует, что деталь технологична.

4. Выбор исходной заготовки и метода ее изготовления

Из стали 45 (ГОСТ 1050-74) изготавливают вал массой 2,1 кг, годовой объем выпуска 50000 шт. (крупносерийное производство). Требуется выбрать исходную заготовку.

Читайте также: Валы используемые в редукторах

Поскольку форма вала имеет относительно небольшую разницу перепадов диаметров, а также отсутствуют дополнительные требования к механическим свойствам материала, выбирают в качестве заготовки горячекатаный стальной круглого сечения прокат по ГОСТ 2590-71.

Диаметр проката определяют исходя из наибольшего диаметра заготовки (Ш30) и длины. В данном случае при длине детали 480 мм, (L/d = 440/30 = 14,5) d0 = 34 мм. (таблица 1 приложения А)

Рассчитывается масса заготовки по формуле

где mп.м=7,13 — масса одного погонного метра проката, L-длина заготовки мм.

Коэффициент использования материала штучной заготовки равен:

Коэффициент приемлем для крупносерийного производства.

5. Проектирование технологического маршрута обработки

Выбор и обоснование технологических баз

Рисунок 2 Схема связей поверхностей детали «вал»

Для обеспечения заданной точности обработки шеек вала, на основных операциях обработки вал базируется по центровым отверстиям.

Основными базами вала являются:

центровые отверстия поверхности О2 и О3 на торцах 4,7 (двойная опорная и опорная базы). Шестой степени свободы вал лишается при использовании поводкового патрона.

Следовательно используя в качестве технологических баз основные базы О2 и О3 можно обработать:

Для обработки основных баз торцы 4,7 и центровые отверстия на первой операции базирование производиться на призмах по поверхности О1 с упором в торец (двойная опорная и опорная базы). Аналогичное базирование и при фрезеровании шпоночного паза.

Выбор способов обработки и количества необходимых переходов обработки

Анализ технологических требований чертежа показал, что выбор способа обработки, количества необходимых переходов следует произвести для шеек вала Ш25 h6 и Ш20 h6.

Выбирается способ обработки количества необходимых переходов для Ш25 h6 и Ш20 h6. Допуск на диаметральный размер составляет 0,013 мм, а шероховатость не должна превышать Ra = 1,25 мкм. Тип производства — крупносерийный. В качестве заготовки выбран пруток, при этом допуск составляет Тз = 1,0 мм.

Требуемую точность можно достичь следующими методами:

Тонкое точение и чистовое шлифование имеют примерно одинаковую производительность. Тонкое точение требует дорогостоящего инструмента и оборудования, а также необходима настройка для обеспечения диаметрального размера.

На основании вышеизложенного принимается чистовое шлифование.

Шлифование позволяет получить экономично не только требуемую шероховатость, но и точность размера в пределах требуемых допусков, при условии, что на шлифование заготовка поступит с допуском размера Тi—1 = 0,033 мм. Сопоставляя эту величину с допуском на исходную заготовку (Тз), видим, что осуществить переход от заготовки к готовой детали путем первого способа обработки не представляется возможным. Необходимо найти один или несколько способов обработки, которые бы обеспечили выполнение условия Тi—1 > Tз.

Требуемая точность Тi = 0,033 мм может быть достигнута тонким или черновым точением.

Принимается чистовое точение при условии, что будет предшествовать черновое точение с допуском Тi = 0,21 мм.

Таким образом, для получения требуемой точности диаметрального размера необходимо осуществить черновое и чистовое точение и шлифование:

Черновое точение с допуском Т = 0,21 мм

Чистовое точение с допуском Т = 0,033 мм

Шлифование с допуском Т = 0,013 мм

Формирование маршрута изготовления детали

Анализируя исходный данные, устанавливается содержание операции и последовательность выполнения технологических переходов руководствуясь выбором технологических баз, составлен маршрут изготовления детали, приведенный в таблице 1.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Технологический процесс изготовления детали вал эксцентриковыйСкачать

Изготовление валаСкачать

Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Что такое технологический процесс? Введение.Скачать

Вал - полумуфта ➤ Тонкости изготовления детали по чертежуСкачать

Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать

Как читать чертежи вал шестерни прикидываем техпроцесс изготовленияСкачать

Технологический процесс на Втулку в СПРУТ-ТП (маршрутная карта, нормирование труда)Скачать

Изготовление Вал шестерниСкачать

Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

Полный цикл изготовления Вал-ШестерниСкачать

Технологический процесс изготовления деталей.Скачать

Как сделать вал (токарная операция)Скачать

Чертеж вала с эксцентриком ➤ Как изготовить такой вал на токарном станкеСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Проточка о-о-о-чень длинных валов на токарном станке.Скачать