Корпусы и крышки редукторов изготовляют из чугуна марки •СЧ 15-32, МСЧ 32-52 или стальные из стали 25ЛІІІ. Отливка должна быть очищена от формовочной смеси и прижогов. Наплывы и заусенцы не допускаются. Металл должен быть плотным и обеспечивать герметичность. Отливки подвергаются термообработке для снятия внутренних напряжений.

В собранном корпусе с крышкой зазор на плоскости разъема не должен превышать 0,03 мм. Межосевые расстояния отверстий должны быть в пределах допусков. Отклонения от параллельности л перекос осей не должны превышать установленных допусков.

Овальность и конусность отверстий должны быть не более половины поля допуска на диаметр.

Несовпадение плоскости разъема с осями расточенных отверстий под подшипники не должно превышать ±-0,2 мм.

Внутренняя полость корпуса должна быть тщательно очищена «от песка и грязи, промыта керосином и окрашена маслостойкой краской.

В производстве прокатных станов редукторы являются одним из наиболее распространенных видов машин. Размеры их колеблются (длина X ширина) от 450X200 до 7000X3000 мм и более.

Применяют три принципиально различных типа конструкций іредукторов: цилиндрические, червячные и комбинированные. Корпусы бывают цельные и составные. Корпусы крупных редукторов выполняются с отъемными масляными ваннами.

Крышки редукторов малых и средних размеров изготовляют цельными для всех подшипников редуктора. Для крупных редукторов крышки делают на каждый подшипник отдельно, а зубчатые передачи редуктора закрывают общим кожухом, прикрепляемым к плоскости разъема корпуса редуктора и к крышкам подшипников ‘болтами.

Несмотря на большое различие конструкций корпусов и крышек редукторов по их принадлежности к типам и конструктивному исполнению, принципиальная схема технологического процесса механической обработки для них остается одинаковой, а именно: I. Разметка основания и плоскости разъема.

II. Обработка основания и плоскости разъема.

, III. Сборка с крышками редуктора.

IV. Сверление отверстий на разъеме. V. Сборка под совместную расточку с крышками редуктора.

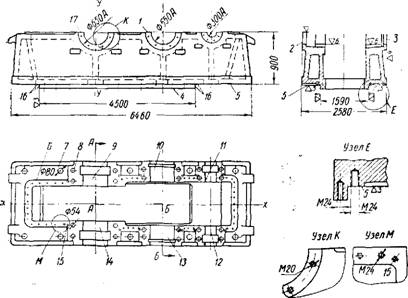

Фиг. 81. Корпус станового редуктора с отъемной ванной.

VI. Совместная расточка отверстий под подшипники в корпусах и крышках.

VII. Обработка мелких площадок, сверление отверстий и нарезание крепежных резьб.’

Корпусы редукторов длиной свыше 2000 мм после черновой обработки основания и плоскости разъема подвергают промежуточной термообработке — старению.

В качестве примера рассмотрим механическую обработку корпуса двухступенчатого редуктора, представленного на фиг. 81. Черный вес заготовки 26 т, материал МСЧ 32-52.

Технологический процесс механической обработки состоит из следующих операций:

I. Разметочная. Корпус устанавливают на разметочную плиту. Проверяют чертежные размеры по высоте, размечают основание и плоскость разъема. Вдоль корпуса посередине наносят продольную осевую риску х—х. На торцах всех отверстий под подшипники наносят вертикальные осевые риски у—у.

II. Строгальная (или фрезерная) черновая. Обрабатывают основание (плоскость 5) и плоскость разъема 1 с припусками по 5 мм на продольно-строгальном (или продольно-фрезерном) станке с размером рабочей площади стола 3000X7000 мм. Корпус устанавливают плоскостью разъема 1 на стол и закрепляют при помощи болтов и прижимных планок.

После обработки основания (плоскости 5 и 4) корпус устанавливают обработанной плоскостью 5 на мерные подставки, постав-, ленные на столе. Вьіверіка и крепление такое же, как и в начале. Аналогично обрабатывается плоскость разъема 1.

III. Слесарная и электросварочная. Корпус собирают с крышками подшипников таким образом, чтобы вертикальные осевые линии у—у у корпуса и крышки совпали. Затем крышки к корпусу прихватывают элетросваркой.

IV. Разметочная. Размечают отверстия 9—г 14 подшипников под. расточку.

V. Расточная черновая. Производят черновую расточку отверстий 9—14 иод подшипники с припуском по 10 мм на диаметр нз ‘ горизонтально-расточном колонковом станке с диаметром шпинделя 180—200 мм.

Корпус устанавливается на подставках высотой 400 мм на стенде у станка. Выверяют горизонтальное положение по плоскости, разъема, а продольное — по осевой х—х с точностью 0,5 мм. Крепят к стенду болтами и скобами.

При помощи расточной головки, установленной в конусе шпинделя, растачивают отверстия 9—11 под подшипники, выдерживая межосевые расстояния 2000 и 1400 мм с одной стороны корпуса; фрезеруют торцы 2 с припуском 5 мм торцовой фрезерной головкой. Затем корпус устанавливают плоскостью 3 к шпинделю. Выверка детали и крепление те же, ч-то и в первой установке. Растачивают отверстия 12—14 и фрезеруют торцы (плоскости 3) с другой стороны корпуса.

VI. Слесарная. Срубают электросварку, маркируют и снимают крышки. Маркировку крышек производят для того, чтобы при чи: стовой расточке поставить их на те же места. Такую же маркировку наносят на торцах соответствующих отверстий.

VII. Термическая. Корпусы подвергают термической обработке — в печи для снятия внутренних напряжений. Длительность термообработки 4—5 суток.

VIII. Разметочная. После термообработки корпус может иметь поводку, поэтому снова размечаются основание и плоскость разъема.

IX. Строгальная (или фрезерная) чистовая. Выполняется так же, как и операция II. Перед чистовыми проходами ослабляют крепление во избежание деформаций. Чистота обработки основания и плоскостей разъема 5-го класса.

X. Расточная. Фрезеруют две поперечные площадки 16 на основании заподлицо с ранее строганными продольными площадками для крепления масляной ванны.

Примечание. Эту операцию назначают тогда, когда предыдущая операция IX выполняется на продольнострогальном станке, где невозможно было обработать эти площадки.

— XI. Слесарная. По крышкам подшипников подмечают на плоскости разъема корпуса отверстия для крепления крышек.,

XII. Разметочная. Размечают отверстия, подмеченные по крышкам подшипников, а также отверстия под фундаментные болты.

XIII. Сверлильная. Сверлят отверстия 8 диаметром 54 мм для крепления крышек, отверстия 7 диаметром 80 мм под фундаментные болты, отверстия 15 под конические штифты и планируют торцы их на радиально-сверлильном станке РС-100. Устанавливают корпус на стенде у станка. Сверление производят с нескольких установок корпуса, так как хобот станка не обеспечивает сверление всех отверстий с одной установки детали.

Отверстия диаметром’80 и 54 мм сверлят предварительно на диаметр 35—40 мм, а затем рассверливают до полного размера.

XIV. Слесарная. Пришабривают плоскости разъема крышек подшипников и корпуса согласно маркировке и собирают на болты. Развертывают отверстия 5 под конические штифты и устанавлива’ ют штифты.

XV. Разметочная. Размечают под чистовую расточку отверстия под подшипники и их торцы.

XVI. Расточная чистовая. Обработку производят на расточном колонковом станке с диаметром шпинделя 180—200 мм. Растачивают отверстия под подшипники при помощи борштанги, устанавливаемой в шпинделе и люнете с подвижной стойкой, выдерживая межосевое расстояние. Установку и выверку борштанги в горизонтальной плоскости производят, как показано на фиг. 79, б, а межцентровое расстояние определяют или методом пробных заточек или координационным методом. После расточки отверстий бор — штангу снимают и фрезеруют их торцы 2 со стороны шпинделя, затем корпус переустанавливают, и фрезеруют торцы 3 — с другой стороны.

XVII. Слесарная. На торцах отверстий под Подшипники подмечают отверстия 17 по торцовым крышкам.

XVIII. Разметочная. По подметке размечают отверстия 17 на торцах отверстий под подшипники.

XIX. Расточная. На горизонтально-расточном колонковом станке с диаметром лнпинделя 150 мм сверлят отверстия 17 и нарезают резьбу М20 при помощи резьбонарезного патрона в корпусе и крышках подшипников. Сверлят с двух установок корпуса. Вначале устанавливается корпус одной стороной к станку, затем — второй.

XX. Слесарно-сборочная. Корпус с крышками подшипников собирают с кожухом редуктора. По кожуху редуктора подмечают отверстия 6 на плоскости разъема корпуса для крепления кожуха. По отверстиям во фланцах крышек подшипников подмечают отверстия на кожухе для крепления его к крышкам подшипников. Кожух и крышки подшипников снимают. По масляной ванне подмечают отверстия (фиг. 81, место Е) на нижней части корпуса.

XXI. Разметочная. В этой операции размечают отверстия, подмеченные в предыдущей операции на плоскости разъема и на основании корпуса.

XXII. Сверлильная. Отверстия 6 на плоскости разъема (элемент М) и на нижней части корпуса под резьбу М 24 (элемент Е) сверлят на радиально-сверлильном станке PC-100, как и в операции XIII. Установка детали аналогична. Для сверления отверстий для крепления масляной ванны корпус устанавливают основанием кверху. Нарезание резьбы производят метчиками, закрепленными в специальных патронах с предохранительными устройствами (фиг. 24).

Читайте также: Заварен редуктор заднего моста для чего

XXIII. Малярная. После обработки корпус очищают от песка и грязи. Все внутренние поверхности шпаклюют и красят маслостой — кой краской.

- Технология изготовления корпуса редуктора

- Определение типа производства. Экономическое обоснование метода получения заготовки. Расчет режимов резания. Разработка технологического процесса изготовления корпуса редуктора. Оценка загрузки оборудования. Разработка специального режущего инструмента.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Разработка технологического процесса изготовления корпуса редуктора

- Конструктивно-технологическая проработка объекта производства. Базовый технологический процесс изготовления редуктора, определение основных направлений его модификации. Разработка маршрутного процесса, расчет межоперационных припусков и режимов резания.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 📸 Видео

Видео:Технология сборки/обработки корпуса редуктораСкачать

Технология изготовления корпуса редуктора

Видео:Изготовление корпуса редуктораСкачать

Определение типа производства. Экономическое обоснование метода получения заготовки. Расчет режимов резания. Разработка технологического процесса изготовления корпуса редуктора. Оценка загрузки оборудования. Разработка специального режущего инструмента.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Быстрыми темпами в настоящее время развивается промышленность. Необходимым становиться разработка всё новых высокоэффективных методов изготовления и обработки материалов, такие предложения вносит технология машиностроения, но каким было её развитие.

Изучение технологических процессов изготовления машин, орудий труда и вооружения в учебных заведениях России началось в XIX в. В 1804 г. акад. В.М. Севергин сформулировал основы технологии в работе “Технология — наука о ремеслах и заводах”. В 1818 г. проф. Московского университета И. А. Двигубский издал книгу “Начальные основания технологии как краткое описание работ, на фабриках и заводах производимых”. Одним из капитальных пособий по технологии металлообработки являлся трёхтомный труд проф. И. А. Тиме “Основы машиностроения. Организация машиностроительных фабрик в техническом и экономическом отношении и производство в них работ”, вышедший в 1885 г. Американец A.У. Тейлор в 1900 г. в работе “Искусство обработки металлов” определил ряд важных положений в технологии механической обработки резанием.

Технология машиностроения — это совокупность методов обработки, изготовления, измерения состояния свойств, формы материала, осуществляемых в процессе производства продукции машиностроения.

Предметом изучения в технологии машиностроения является — изготовление изделий заданного качества в установленном программой выпуска количества деталей при наименьших затратах материалов, минимальной себестоимости и высокой производительности труда.

К первым трудам по технологии машиностроения относятся работы проф. А. П. Соколовского (1930-1932гг.), который сказал, что как наука технология родилась в цехе и никогда не должна порывать с ним связи. Большое значение для развития теоретических основ технологии машиностроения имели работы Н. А. Бородачёва по анализу качества машин, К. В. Вотинова по влиянию жёсткости технологических систем на точность обработки, Г. А. Шаумяна по теории производительности обработки на автоматах.

В период 1950-1980 года проведены многочисленные исследования по адаптивному управлению станками, по групповой обработке, влиянию различных факторов на точность и качество обработки поверхности и многое другое.

Современный уровень технологии машиностроения позволяет изменить взгляд на неё как на науку второго порядка после таких классических прикладных наук, как, например, теория механизмов и машин, сопротивление материалов и т. д., обслуживающих конструирование.

В настоящее время технологию машиностроения можно трактовать как науку по материализации конструкторских идей, которая должна не только гарантировать заданное качество и эффективность изготовления машин, но и приводить технологическими путями к улучшению их эксплуатационных свойств и повышению ресурса работы в усложнённых условиях эксплуатации [2].

1.1 Назначение и технологические требования к конструкции изготовляемой детали

Корпусные детали машин представляют собой базовые детали, на них устанавливают различные детали и сборочные единицы, точность относительного положения которых должна обеспечиваться как в статике, так и в процессе работы машины под нагрузкой. В соответствии с этим корпусные детали должны иметь требуемую точность, обладать необходимой жесткостью и виброустойчивостью, что обеспечивает требуемое относительное положение деталей и узлов, правильность работы механизмов и отсутствие вибрации. В данном курсовом проекте корпус подшипника изготавливается из стали 20Л; химический состав, механические и физические свойства приведены в таблицах 1-3 [1].

Видео:Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Разработка технологического процесса изготовления корпуса редуктора

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Конструктивно-технологическая проработка объекта производства. Базовый технологический процесс изготовления редуктора, определение основных направлений его модификации. Разработка маршрутного процесса, расчет межоперационных припусков и режимов резания.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Целью курсового проектирования является разработка технологического процесса изготовления корпуса редуктора с целью увеличения технологичности и качества детали, применения перспективных материалов, снижения времени цикла обработки.

Исходя из существующих технологических процессов производства авиационных двигателей и агрегатов, можно выделить следующие основные задачи по совершенствованию технологических процессов:

1) увеличение ресурса работы авиационных двигателей;

2) совершенствование техпроцессов при увеличении производительности труда и снижение доли ручного труда;

3) внедрение новых прогрессивных техпроцессов;

4) широкое внедрение автоматических быстропереналаживаемых приспособлений;

5) внедрение прогрессивных методов получения заготовок с минимальным припуском на механическую обработку;

6) использование групповых техпроцессов.

Наряду с этими задачами решается вопрос о лучшем использовании имеющегося металлорежущего оборудования, повышения скоростей резания и производительности путем модернизации.

В предлагаемом на рассмотрение курсовом проекте на основании вышеизложенного, предлагается улучшение техпроцесса на базе использования прогрессивных методов заготовительного производства, применения нового высокопроизводительного оборудования, современной оснастки и специальных режущих и мерительных инструментов при максимально возможной степени автоматизации и механизации как отдельных операций, так и всего технологического цикла.

1. Конструктивно-технологическая проработка объекта производства

Объектом производства разрабатываемого технологического процесса является корпус со сложной геометрией и большим числом отверстий под крепежные детали. По обеим сторонам детали расположены фланцы. Выходной фланец редуктора является элементом тела вращения, обработка которого ведется путем точения внешних и обтачивания внутренних поверхностей. Противоположный фланец имеет пять отверстий для крепления валов блока шестерен, в четырех из которых сделаны проточки и отверстия для облегчения суфлирования, а также охлаждения подшипников. Корпус является составной частью редуктора. Рабочая среда корпуса — масляно-воздушная смесь во внутренней полости, набегающий поток воздуха на наружных поверхностях детали. Температурный режим работы — 70°С.

Редуктор входит в состав газотурбинного воздушно-реактивного двигателя ПД-14, который служит для создания тяги и обеспечения электропитания потребителей. Редуктор двигателя предназначен для размещения и привода насоса-регулятора, стартера-генератора и датчика замера числа оборотов двигателя, а также для передачи крутящего момента в процессе запуска двигателя от стартера-генератора к валу турбокомпрессора при работе агрегата стартерном режиме. По своей конструкции редуктор является высокооборотным, цилиндрическим с внешним зацеплением шестерен.

Крутящий момент с ротора двигателя через проставку передается на приводной валик редуктора и через блок шестерен на шестерню привода стартера-генератора с передаточным отношением i=0,5017. С шестерни привода стартера-генератора, через блок индуктора датчика оборотов и промежуточный блок шестерен, вращение передается на шестерню привода насоса-регулятора с передаточным отношением i=0,1331. Вместе с блоком индуктора вращается индуктор датчика, который имеет четыре зуба.

Суфлирование внутренней полости редуктора с атмосферой предусматривает предотвращение повышения давления в полости редуктора. Давление в полости редуктора не должно превышать 0,98 МПа. Для предотвращения вытекания масла из редуктора применены уплотнения; на входном валике — торцевое уплотнение, на выходных валиках — манжетные уплотнения. Для охлаждения редуктора в полете используется набегающий поток воздуха. Задняя стенка редуктора спрофилирована таким образом, чтобы вместе с корпусом воздуховода создать плавный канал для входа воздуха на крыльчатку компрессора.

Технологичность конструкции (детали) — совокупность свойств, обеспечивающих ее высокие эксплуатационные характеристики при наименьшей трудоемкости и стоимости изготовления, а также применения наиболее прогрессивных методов производства.

Анализ технологичности проводят по качественным и количественным показателям.

Качественная оценка характеризует технологичность конструкции обобщенно на основе знаний и опыта конструктора или технолога. Она осуществляется на всех стадиях проектирования, когда производится выбор лучшего конструктивного решения и не требуется определение степени различия технологичности сравниваемых вариантов. В частности выполняется качественная оценка технологичности заготовок получаемых литьем, оценивается технологичность методов механической обработки, нанесения покрытий.

На основе полученных знаний мы можем провести первичную качественную оценку корпуса. Соединительный фланец содержит большое количество глухих одинаковых отверстий под крепеж. На выходном фланце имеется поверхность, образуемая движением резца по дуговой траектории, усложненная труднодоступностью расположения, из чего можно сделать вывод о том, что при обработке, возможно, потребуется специальный инструмент. Эти элементы конструкции являются не технологичными.

Читайте также: Редуктор для газового баллона шумит

В остальном же, можно сказать, что деталь технологична, поскольку более не имеется поверхностей, требующих дополнительных затрат на инструмент и приспособления. Все поверхности расположены в легкой доступности для режущего инструмента.

Количественная оценка технологичности производится по основным и дополнительным показателям. Качественная оценка, как правило, предшествует количественной оценке, но вполне с ней совместима на всех стадиях производства. По причине отсутствия основных, произведем расчет по вспомогательным показателям.

1) Коэффициент использования материала:

где — масса обработанной детали, — масса заготовки.

Деталь технологична, так как КИМ > 0,6.

2) Коэффициент точности обработки:

где — средний квалитет обработки детали.

где — квалитет обработки; — число размеров соответствующего квалитета.

Деталь технологична, так как > 0,6.

3) Коэффициент шероховатости поверхности:

где — средняя шероховатость поверхности, определяемая в значениях параметра Rа, мкм.

Где — параметр шероховатости поверхности; — число поверхностей, для которых задано это значение шероховатости.

Деталь технологична, так как > 0,32.

Проведя качественную оценку и рассчитав количественные показатели технологичности, можно сделать вывод, что корпус редуктора является технологичной деталью.

2. Разработка технологического процесса изготовления

2.1 Анализ базового технологического процесса, определение основных направлений его модификации

Базовый технологический процесс представлен в таблице 2.1.

Тип применяемого оборудования

Вертикальный фрезерный станок 6520Ф3-36

Приспособление с пневмоприводом

Вертикальный фрезерный станок 6520Ф3-36

Вертикальный сверлильный станок 2Н118М

Вертикальный сверлильный станок 2Н118М

Вертикальный фрезерно-расточной станок МА-655СМ80А

Приспособление с гидропластовой втулкой

Планшайба с мех. креплением детали

Вертикальный фрезерный станок 6520Ф3-36

Приспособление с гидропластовой втулкой

Прибор контроля биения поверхности

Анализируя существующий техпроцесс, можно выделить его следующие особенности:

1) техпроцесс основан на применении универсального оборудования и универсальной оснастки. Оснастка ручного привода, это приводит к увеличению подготовительно-заключительного времени и применима только в условиях единичного производства, в крупносерийном производстве ее применить нельзя.

2) техпроцесс задействует большое количество различных наименований оборудования, это усложняет их обслуживание и наладку.

Поэтому в проектируемом техпроцессе предлагается провести следующие мероприятия:

1) заменить большую часть оборудования на станок токарно-фрезерно-расточной группы BRETON XCEEDER, что позволит нам избежать использования нескольких металлообрабатывающих станков;

2) существующий технологический процесс содержит большое число операций, поэтому при применении станков с ЧПУ, имеющих магазин инструментов, целесообразно провести концентрацию операций, за счет чего снизить количество переустановов и тем самым повысить точность изготовления корпуса;

3) за счет применения твердосплавного инструмента повысить скорость резания до 100…300 м/мин.

Генеральная направленность разрабатываемого техпроцесса заключается в применении нового заготовительного процесса и применении многофункционального, высокоэффективного обрабатывающего центра.

Предложенный выше станок модели «XCEEDER» компании «BRETON» (Италия) является обрабатывающим центром, позволяющим выполнять операции токарной обработки, высокоскоростного фрезерования, сверления, нарезания резьбы. Общий вид станка показан на рис. 2.1.

В основном такие станки используются для обработки корпусных деталей, компонентов авиадвигателестроения (импеллеры, моноколеса), агрегатов и узлов общего машиностроения из нержавеющих сталей, алюминиевых, титановых и никелевых сплавов. Отличительные черты:

1) станина изготовлена из специального материала — «металлокварца», обеспечивает высокую жесткость и превосходную демпфирующую способность станка, необходимую для получения высокой точности вместе с требуемой динамикой;

2) наклонно-поворотный стол выполнен в виде жесткой чугунной конструкции с двусторонней опорой для обеспечения наилучшей устойчивости. Стол оснащен прямыми мощными приводами, системой термостабилизации и гидравлической блокировки осей;

3) шпиндельная каретка, изготовленная из литого чугуна, перемещается по направляющим с рециркулирующими роликами;

4) электрошпиндель оснащен системами термостабилизации, воздушно-масляной смазки подшипников, системой подачи СОЖ под высоким и низким давлением;

5) система ЧПУ «Siemens», «Heidenhain», «Fidia»;

6) подвижный инструментальный магазин карусельного типа на 30-100 позиций;

7) линейные оптические шкалы «Heidenhain» с микрометрическим разрешением.

Техническая карта станка представлена в таблице 2.2.

Числовое значение параметра

Количество осей интерполяции

Ускоренная подача по осям X, Y

Ускоренная подача по оси Z

Мощность фрезерного шпинделя

Вращающий момент фрезерного шпинделя

Максимальная скорость вращения фрезерного шпинделя

Мощность токарного шпинделя

Вращающий момент токарного шпинделя

Максимальная скорость вращения токарного шпинделя

При выборе заготовки для заданной детали назначаем метод ее получения, определяем конфигурацию, размеры, допуски, припуски на обработку формируем технические условия на изготовление.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при её минимальной себестоимости. Выбор заготовки связан с конкретным технико-экономическом расчетом себестоимости готовой продукции, выполняемым для заданного объема с учетом других условий производства.

Общие требования к заготовкам: они должны подвергаться механической обработке по возможности только по сопрягаемым поверхностям и иметь простую геометрическую форму с плавными переходами между сечениями.

Основные методы получения заготовок:

2) пластическая деформация;

Литьё — технологический процесс изготовления заготовок (реже — готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом с последующим его затвердеванием.

Известно множество видов литья:

3) по выплавляемым моделям;

4) по замораживаемым ртутным моделям;

Литье в песчаные формы в настоящее время является универсальным и самым распространенным способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любой массы и размеров из сталей, чугунов и цветных металлов. Отличительными особенностями способа являются малые теплопроводность, теплоемкость и плотность песчаной формы, что позволяет получать отливки с малой толщиной стенки (2,5…5 мм); невысокая интенсивность охлаждения расплава в форме приводит к снижению скорости затвердевания отливки, укрупнению структуры и к появлению в массивных узлах усадочных раковин и пористости; сравнительно низкая огнеупорность материала способствует развитию на поверхности пригара в поверхностном слое отливки.

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести.

Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Сущность литья в оболочковые формы заключается в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму, изготовленную из песчано-смоляной смеси с термореактивным связующим по металлической нагреваемой модельной оснастке, с последующим затвердеванием залитого расплава, охлаждением отливки в форме и выбивкой ее.

Отличительными особенностями способа являются малая интенсивность теплообмена между отливкой и формой; использование песчано-смоляной смеси с высокой подвижностью для получения четкого отпечатка модели; использование термореактивных смол в качестве связующих для получения тонкостенных форм с высокой прочностью и повышенной размерной точностью полости формы; использование мелкозернистого огнеупорного материала (кварцевого песка) для получения поверхностного слоя отливок с малой шероховатостью. Заливка форм происходит в вертикальном или горизонтальном положении. Выбивку отливок осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей и затем их подвергают дробеструйной обработке.

Читайте также: Двигатель варяг 190f 15лс 25 мм 6зуб под редуктор вом

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, так как формовочная смесь, обладая высокой подвижностью, дает возможность получать четкий отпечаток модели. Точность отпечатка не нарушается потому, что оболочка снимается с модели без расталкивания.

В оболочковых формах изготавливают отливки с толщиной стенки 3…15 мм и массой 0,25…100 кг из чугуна, углеродистых сталей, сплавов цветных металлов.

Сущность литья по выплавляемым моделям сводится к изготовлению отливок заливкой расплавленного металла в разовою тонкостенную неразъемную форму, изготовленную из жидкоподвижной огнеупорной суспензии по моделям разового использования с последующим затвердеванием залитого металла, охлаждением отливки в форме и извлечением ее.

Отличительными особенностями литья по выплавляемым моделям являются низкая теплопроводность и плотность материала формы, и высокая начальная температура формы значительно снижает скорость отвода тепла от залитого металла, что способствует улучшению заполняемости полости формы; малая интенсивность охлаждения расплава приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения.

После охлаждения отливки форму разрушают. Отливки на обрезных прессах или другими способами отделяют от литников и для окончательной очистки направляют на химическую очистку в 45%-ный водный раствор едкого натрия, нагретый до температуры 150 градусов. После травления отливки промывают проточной водой, сушат, подвергают термической обработке и контролю.

Керамическая суспензия позволяет точно воспроизводить контуры модели, а образование неразъемной литейной формы с малой шероховатостью поверхности способствует получению отливок с высокой точностью геометрических размеров и малой шероховатостью поверхностей, что значительно снижает объем механической обработки отливок. Припуск на механическую обработку составляет 0,2…0,7 мм. Заливка расплавленного металла в горячие формы позволяет получать сложные по конфигурации отливки с толщиной стенки 1…3 мм и массой от нескольких граммов до нескольких десятков килограммов из жаропрочных труднообрабатываемых сплавов, коррозионно-стойких сталей в массовом производстве.

Технологический процесс изготовления отливок по выплавляемым моделям механизирован и автоматизирован. В массовом производстве используют автоматические установки для изготовления моделей, приготовления суспензии, нанесения ее на блоки моделей и обсыпки их кварцевым песком, для прокаливания и заливки форм, объединенные транспортными устройствами в автоматические линии.

Поковкой называют заготовку детали, полученную ковкой или штамповкой. Огромное разнообразие машиностроительных деталей и, соответственно, такое же разнообразие форм и размеров поковок, сплавов, характера производства обуславливают существование различных способов получения поковок.

Масса поковок, которая может быть от сотен грамм до сотен тонн, определяет тип заготовки, вид деформации и схему деформирования. Исходными заготовками для получения поковок являются слитки или сортовой прокат круглого, квадратного или прямоугольного сечения; так как размеры поперечного сечения последнего ограничены, для получения заготовок большой массы используют слитки.

Изготовление поковок может осуществляться по схемам свободного пластического течения между поверхностями инструмента или затекания металла в полость штампа. Для заполнения полости штампа необходимо давление, значительно превышающее давление при свободном пластическом течении металла. Вследствие этого поковки большой массы затруднительно изготовлять штамповкой. Для тяжелых заготовок единственным возможным методом является ковка — вид горячей обработки металлов давлением, при котором деформирование производят последовательно на отдельных участках заготовки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяются плоские и фигурные бойки, а также различный подкладной инструмент. Таким образом при ковке используют универсальный инструмент, в то время как для штамповки требуется специальный инструмент — штамп, изготовление которого при небольшой партии одинаковых поковок экономически невыгодно. Поэтому в мелкосерийном производстве ковка, обычно, более экономически целесообразна.

К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка и гибка.

Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осаживают заготовку между бойками или подкладными плитами.

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади ее поперечного сечения.

Прошивка — операция получения полостей в заготовке за счет вытеснения металла. Прошивкой можно получить сквозное отверстие или углубление. Инструментом для прошивки служат сплошные и пустотелые прошивни.

Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топора.

Гибка — операция придания заготовки изогнутой формы по заданному контуру. Этой операцией получают угольники, скобы, крючки, кронштейны и т.д. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.

Металлургия гранул — сравнительно молодой металлургический процесс, заключающийся в получение десятков миллиардов микрослитков (гранул) и соединения этих частиц в условиях горячего изостатического прессования в сплошную заготовку, близкую по форме к готовому изделию. Поскольку во всем мире этот процесс применяют главным образом для создания тяжелонагруженых деталей газовых турбин современных реактивных двигателей, его, по праву можно отнести к высоким мировым технологиям.

Технологический процесс металлургии гранул включает в себя:

1) производство слитков вакуумно-индукционной плавкой;

2) плазменную плавку и центробежное распыление заготовок на гранулы;

3) классификацию (рассев) гранул по крупности;

4) сепарацию их от металлических и не металлических (шлаковых, керамических) частиц;

5) дегазацию гранул в «летящем» потоке и их герметизацию в капсулах повторяющих форму готовых деталей; вакуумное литье;

6) горячее изостатическое прессование;

8) проведение многосторонних испытаний компактного материала;

9) механическую обработку заготовок;

10) контроль (ЛЮМ, контроль после макротравления поверхности и компьютеризированный УЗК).

Усовершенствование технологии производства позволило значительно повысить гарантируемые по ТУ механические характеристики изотропного материала из гранул сплава при комнатной температуре по временному сопротивлению разрыву и пределу текучести. Горячее изостатическое прессование следует применять благодаря повышению точности размеров, увеличению КИМ, увеличению производительности, увеличению КПД, снижению себестоимости продукции за счет снижения расхода материала.

В настоящее время для изготовления корпуса применяется литье в песчаные формы при ручной формовке по деревянным моделям.

Особенности данного процесса:

1) применяется в мелкосерийном производстве.

3) позволяет получить заготовки любой сложности.

4) требуются большие припуска на механическую обработку, порядка 3…4 мм на сторону.

5) невысокая точность исполнения заготовки.

6) шероховатость получаемых поверхностей тоже невысокая.

В разрабатываемом техпроцессе с высоким уровнем применения станков с ЧПУ заготовительный процесс должен отвечать следующим требованиям:

1) обеспечивать возможность его применения в крупносерийном производстве.

2) процесс должен быть экономически эффективным.

3) позволять получать заготовки требуемой сложности.

4) обеспечивать минимальные припуски на механическую обработку, порядка 1,5…2 мм на сторону.

Для подбора наиболее оптимального варианта литья для изготовления корпуса редуктора воспользуемся методом экспертных оценок.

2.2.1 Подбор наиболее оптимального варианта производства заготовки

На основе анализа конструктивно-технологических характеристик обрабатываемой детали, изучения ее конструкции были предложены несколько вариантов изготовления заготовки.

Для оценки вариантов применим описанную в методическом

указании[15] шкалу 1-9 (см. п. 4).

Сначала аналогично предыдущему — устанавливаются качественные приоритеты рассматриваемых критериев (один относительно другого), а затем — соответствующие балльные оценки в соответствии с той же выбранной шкалой

aj- соответствующие балльные оценки

Kj- значимость критериев в виде относительных оценок

округляя значения kj так, чтобы их сумма для всех критериев была равна 1: .

Вычисление показателей качества сравниваемых вариантов:

сначала — показатели качества qij каждого варианта i(i = А, Б, . ) по каждому критерию j в виде произведения степени удовлетворения (выполнимости) Fi

варианта и значимости критерия kj:

Далее — комплексного показателя качества Qi каждого варианта в виде суммы показателей qij:

Оценки альтернативных вариантов по указанным критериям с учетом значимости последних представлены в табл. 2.3. Под вариантами подразумевалось:

1) А — литье в песчаные формы;

2) Б — литье в оболочковые формы;

4) Г — литье по выплавляемым моделям;

Степень удовлетворения Fi/ показатели качества qij вариантов i

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Чтение сборочного чертежа редуктора. Чтение чертежейСкачать

Чтение чертежа на собеседованииСкачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Крестовина дифференциала редуктора ➤ Технология изготовления по фотоСкачать

Технологический процесс изготовления детали ➤Из чего он состоит ➤ Простыми и понятными словамиСкачать

Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Разбираем чертеж шестерни двухступенчатого редуктораСкачать

Что такое технологический процесс? Введение.Скачать

Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать

Технологичность конструкцийСкачать

Изготовление валаСкачать

Как научиться читать чертеж? Чтение чертежа для начинающихСкачать

Изготовление РОСКОШНОГО редуктора от DPLabsСкачать

Чтение чертежа детали крышка. Порядок выполнения операций механической обработкиСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать