Температуре нагнетания холодильных компрессоров (К) следует уделять пристальное внимание и при возможности устанавливать на К защитные температурные реле, так как от этого зависит долголетие установки. В современных К, например спиральных, тепловая защита устанавливается внутри компрессора.

Чрезмерный рост температуры нагнетания холодильных К может вызываться повышением степени сжатия, высокой температурой окружающей среды, наличием в системе неконденсирующихся газов, повышением тепловой нагрузки на испаритель, загрязнением поверхности конденсатора или его плохим обдувом воздухом.

Существующие Правила техники безопасности на фреоновых холодильных установках рекомендуют оснащать К защитными температурными реле, останавливающими их при превышении температуры нагнетания 160°С. Вместе с тем заводы – изготовители дают свои рекомендации: для некоторых моделей герметичных К L’unite Hermetique температура нагнетания не должна превышать 135°С на поверхности трубы, для К Bitzer температура отключения 120°С. Практический опыт работы свидетельствует, что для повышения ресурса работы К температура нагнетания, замеренная на трубе, должна быть 105. 110°С, а температура в картере не должна превышать 75°С. Кратковременные превышения температуры приемлемы.

Высокорафинированные типы масел для холодильных установок обеспечивают хорошие показатели растворимости и высокие температуры образования нагара, но не сохраняют при повышенной температуре пленку смазки, которая исчезает со стенок цилиндров поршневых К при температуре 160°С. С повышением температуры вязкость масла уменьшается, поэтому в верхней части цилиндра и поршня происходит больший износ. Эксплуатационные характеристики синтетических масел лучше, чем минеральных (лучше смазывающие качества, выше термическая стабильность, ниже температура застывания и меньше агрессивность по отношению к конструкционным материалам). Основной недостаток их по сравнению с минеральными маслами — значительная гигроскопичность (напоминаем, что не допускается смешивание минерального и синтетического масел). В большинстве масел появление углеродистых осадков происходит при температуре около 177°С. Современные масла настолько устойчивы к образованию углеродистых осадков, что на пластине клапана может не появляться нагар при высоких температурах нагнетания. Поэтому многие поломки, возникшие вследствие превышения температурных режимов, по ошибке приписываются гидравлическим ударам. Оценить, до какой температуры нагревались внутренние детали К (поршни, цилиндры, клапаны), можно по цветам побежалости — радужной окраске, возникающей на поверхности нагретой стали в результате образования на ней тончайшей окисной пленки. Толщина пленки зависит от температуры нагрева стали, от времени выдержки стали при данной температуре и др.; пленки разной толщины по-разному отражают световые лучи, чем и обусловлены те или иные цвета. До появления пирометров цвет побежалости широко использовали в качестве индикатора температуры нагрева стали при термообработке. Для углеродистой стали характерны следующие цвета побежалости: соломенный (220°С), коричневый (240°С), пурпурный (260°С), синий (300°С), светло-серый (330—350°С). На легированных сталях те же цвета появляются при более высоких температурах.

Температура нагнетания аммиачного компрессора

15.1. Компрессоры и насосы

15.1.1. Пуск компрессора в работу — первичный, после длительной остановки, ремонта, профилактики, а также после остановки его при срабатывании приборов предаварийной защиты — необходимо выполнять вручную с закрытыми всасывающими вентилями в соответствии с инструкцией завода-изготовителя.

Перед пуском компрессора в работу следует убедиться, что все запорные вентили на нагнетательном трубопроводе от компрессора до конденсатора открыты. При пуске компрессора с использованием встроенного байпаса нагнетательный вентиль компрессора должен быть закрыт, а вентиль байпаса открыт, если это предусмотрено инструкцией завода-изготовителя.

15.1.2. Отсасывание паров аммиака компрессорами из испарителей холодильной установки мимо отделителя жидкости (или сосуда, его заменяющего) не допускается, кроме блочных машин заводского изготовления, работающих обособленно от основной холодильной системы.

15.1.3. Утечка аммиака через сальниковые уплотнения компрессоров, насосов, штоков вентилей должна быть устранена немедленно после ее обнаружения.

Перед ремонтными работами производится вакуумирование всасывающей полости компрессора (кратковременная работа с закрытым всасывающим вентилем). Далее закрывается нагнетательный вентиль и оставшийся аммиак выпускают через резиновый шланг, один конец которого надевают на специальный вентиль, расположенный на компрессоре, а другой — опускают в сосуд с водой (под ее уровень). Во избежание попадания воды в компрессоры во время выпуска аммиака необходимо контролировать давление в картере, не допуская падения давления ниже атмосферного.

Читайте также: Плохо морозит холодильник компрессор работает

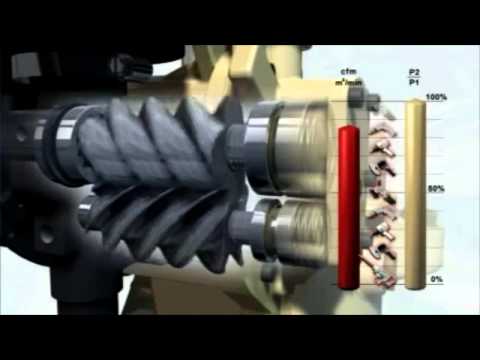

Видео:Работа винтового компрессора, его принцип действия и устройство.Скачать

15.1.4. Перегрев паров аммиака, всасываемых компрессором, должен быть не менее 5 °С для одноступенчатых и ступени высокого давления двухступенчатых компрессоров, и 10 °С для ступени низкого давления двухступенчатых компрессоров. Этот перегрев определяют как разность между температурой пара, измеряемой термометром на всасывании компрессора, и температурой кипения аммиака. Последняя определяется для измеренного мановакуумметром давления всасывания по температурной шкале этого прибора или по таблице насыщенных паров аммиака. Верхний предел шкалы мановакуумметра должен быть не более 1 МПа (10 кгс/см2), класс точности не ниже 1,5.

15.1.5. Температура в местах регулярного контроля работы аммиачной холодильной установки должна определяться стационарно установленными постоянно действующими приборами. Использование переносных приборов в этом случае не допускается.

Температура нагнетания должна быть для современных поршневых компрессоров не выше 160 °С, для винтовых 90 °С, а для горизонтальных тихоходных компрессоров 135 °С, если заводской инструкцией не предусмотрено иное значение.

15.1.6. Не допускается впрыск жидкого аммиака во всасывающий трубопровод (полость) поршневого компрессора.

Допускается эксплуатация винтовых компрессоров с впрыском жидкого аммиака, если это предусмотрено заводом-изготовителем.

Не допускается установка впрыскивающих устройств, не предусмотренных документацией завода-изготовителя.

15.1.7. При появлении стука в компрессоре машинист обязан немедленно остановить его и сообщить об этом старшему машинисту, записав в суточный журнал работы машинного отделения причину остановки компрессора.

15.1.8. При уменьшении перегрева и быстром падении температуры нагнетаемых компрессором паров аммиака, обмерзании (увеличении степени обмерзания) стенок всасывающих полостей и появлении других признаков влажного хода (в поршневом компрессоре — приглушенный стук в нагнетательных клапанах и падение давления смазки; в винтовом — изменение характера шума работы и падение давления смазки; в ротационном многолопаточном — изменение характера шума работы и увеличение уровня в маслоотделителе) необходимо немедленно остановить компрессор, после чего закрыть запорные всасывающий и нагнетательный вентили, регулирующий вентиль и устранить причину влажного хода компрессора. Перед последующим пуском компрессора не обходимо освободить его всасывающий трубопровод от возможного скопления жидкости. При отсасывании аммиака из остановленного компрессора необходимо слить воду из его рубашек.

15.1.9. После ремонта и профилактики отдельного холодильного оборудования, а также после вынужденной остановки компрессора, вызванной серьезными нарушениями в его работе, пуск его в эксплуатацию можно осуществлять только после письменного разрешения, оформленного в установленном порядке, с учетом требований раздела 16 настоящих Правил.

Перед пуском винтового компрессора, имеющего устройство для ручного регулирования количества подачи аммиака, необходимо с помощью этого устройства установить минимальную производительность.

15.1.10. При перерывах в работе холодильной установки в зимнее время и возможности замерзания воды ее необходимо спускать из охлаждающих рубашек цилиндров и сальников компрессоров, водяных насосов, конденсаторов закрытого типа, переохладителей и других аппаратов, а также из водяных трубопроводов через спускные краны в самых низких точках систем.

15.1.11. Все движущиеся и вращающиеся части оборудования (маховики, валы, муфты, передачи и др.) должны быть закрыты сплошными или сетчатыми ограждениями, съемными и легкоразборными.

Узлы и детали ограждения должны быть надежно укреплены и иметь достаточную прочность и жесткость.

Видео:Почему греется КОМПРЕССОР? Ремонт холодильника. Курсы холодильщиков. Утечка фреона, плохие обмоткиСкачать

15.1.12. Доступ к движущимся частям машины допускается после полной остановки, обесточивания электрооборудования и принятия всех мер против пуска ее посторонними лицами.

Линейный зазор в поршневом компрессоре измеряется при ручном проворачивании вала.

15.1.13. Вода для охлаждения компрессора должна иметь температуру на входе не ниже 10 °С и на выходе из рубашек цилиндров — не более 45 °С, если заводом-изготовителем не предусмотрены другие предельные значения.

15.1.14. Для смазки холодильных аммиачных компрессоров следует применять только специальные, предназначенные для них масла.

Марка смазочного масла для каждого типа компрессора должна соответствовать указанной в инструкции завода-изготовителя.

15.1.15. На компрессорах и насосах, работающих в автоматическом режиме, должны быть на видном месте вывешены таблички: «Осторожно! Пускается автоматически».

15.1.16. Уровень шума на рабочих местах не должен превышать норм, приведенных в действующих нормативных документах. Измерение шума на рабочих местах следует производить в соответствии со стандартами. В случае, если уровень шума превышает норму, необходимо принимать меры по его снижению.

Читайте также: Переносной компрессор для продувки сжатым воздухом

15.1.17. Проверку и обкатку аммиачных компрессоров после монтажа и ремонта необходимо выполнять в соответствии с инструкциями заводов-изготовителей.

15.1.18. На действующих холодильниках, имеющих без насосные затопленные системы непосредственного охлаждения с питанием испарительного оборудования через расположенные над ним отделители жидкости, не допускается поддержание уровня жидкого аммиака в них ввиду опасности выброса из системы во всасывающую линию компрессоров при увеличении тепловой нагрузки.

Если указанную схему подачи жидкого аммиака в охлаждающее устройство измерить нельзя, то перед компрессором должен быть установлен дополнительный (сухой) отделитель жидкости с защитным ресивером или ресивер, совмещающий функцию отделителя жидкости.

15.1.19. Эксплуатацию включенного в холодильную схему аммиачного насоса следует осуществлять в соответствии с требованиями инструкции завода-изготовителя.

15.1.20. Перед каждым пуском насоса необходимо его осмотреть, убедиться, что он находится в исправном состоянии, и ознакомиться с записями в суточном журнале работы компрессорного цеха.

Видео:Устройство и принцип работы винтового компрессораСкачать

15.1.23. Перед первичным пуском аммиачного насоса или после его длительной остановки следует: открыть вентили на всасывающей и напорной линиях, обеспечив тем самым заполнение этого агрегата (в том числе рабочих полостей) жидким хладагентом; закрыть вентиль на напорной линии до упора и отвернуть назад на один — полтора оборота; включить насос; после выхода на стабильный по напору режим следует отрегулировать значение этого напора с помощью вентиля на напорном патрубке.

15.1.22. Не допускается запускать аммиачный насос при:

— закрытых вентилях на его входе и выходе;

— неполном заполнении насоса жидким хладагентом;

— отсутствии защитного кожуха муфты (для агрегатов с муфтой сцепления между насосом и электродвигателем).

15.1.23. Насос должен быть немедленно остановлен, если:

— упало давление напора или разность давлений напора и всасывания (при отсутствии или отказе приборов автоматики);

— появились утечки аммиака через неплотности агрегата;

— обнаружены неисправности манометров, обратных клапанов, средств автоматики.

15.1.24. Профилактические работы на аммиачном насосе проводятся после полной остановки агрегата, отключения электропитания, вывешивания соответствующих табличек на пусковых устройствах и вентилях, записи в суточном журнале работы компрессорного цеха.

15.1.25. Неисправности насосов, связанные с утечкой аммиака, должны устраняться немедленно.

15.2. Аппараты и сосуды

15.2.1. Охлаждение сосудов и аппаратов при первичном пуске, после длительной остановки, подготовки к освидетельствованию или ремонту должны осуществляться со скоростью снижения температуры стенок не более 30 °С в час во избежание ухудшения механических свойств материала. Вскрывать аппараты, освобожденные от аммиака, допускается при температуре их стенок не ниже минус 35 °С.

15.2.2. Необходимо систематически удалять лед, образующийся в зимнее время на оросительных конденсаторах и градирнях, на площадках и лестницах для их обслуживания.

15.2.3. Механическая очистка труб конденсатора от водяного камня должна выполняться под руководством начальника цеха с оформлением наряда-допуска и только после освобождения конденсатора от аммиака.

Не реже одного раза в месяц необходимо проверять отходящую из конденсатора воду на присутствие аммиака.

15.2.4. Двери отдельно стоящих аппаратных и конденсаторных помещений или площадок следует закрывать на замок.

15.2.5. При использовании кожухотрубных испарителей должен применяться хладоноситель с температурой замерзания на 8 °С ниже рабочей температуры кипения аммиака. При охлаждении воды в кожухотрубных испарителях с кипением аммиака в межтрубном пространстве температура кипения аммиака должна быть не ниже 2 °С.

В системах охлаждения с промежуточным хладоносителем необходимо периодически (не реже одного раза в месяц) проверять его на присутствие аммиака.

Видео:Что нужно знать про компрессора с холодильных установокСкачать

15.2.6. Масло из маслоотделителей (при отсутствии автоматического перепуска в картер компрессора) и аппаратов сторон высокого и низкого давления необходимо периодически перепускать в маслосборники. Из маслосборников оно должно выпускаться при давлении не более чем на 0,01 -0,02 МПа (0,1-0,2 кг/см2) выше атмосферного после отсасывания паров аммиака через устройство для отделения жидкости.

Выпуск масла из сосудов (аппаратов) непосредственно в открытую емкость, минуя маслосборник, не допускается.

На маслосборниках должны быть установлены мановакуумметры.

Читайте также: Мерседес с 200 компрессор 1998

Система выпуска масла должна полностью исключать контакт персонала со средой в системе.

При выпуске масла обслуживающий персонал должен пользоваться противогазом и резиновыми перчатками, а также постоянно наблюдать за процессом выпуска.

15.2.7. Дежурный обслуживающий персонал в течение смены должен записывать в суточный журнал основные параметры работы холодильной установки по показателям при боров, замечания о работе холодильного оборудования и вентиляционных устройств, причины остановки компрессоров, информацию о работе вентиляционных систем, меры, принятые для устранения недостатков в работе оборудования, и другие замечания.

15.2.8. Аппарат (сосуд) должен быть выведен из работы в случае:

а) повышения давления в сосуде выше разрешенного, несмотря на соблюдение всех требований, указанных в инструкции;

б) неисправности предохранительных клапанов;

в) обнаружения в основных элементах сосуда трещин, выпучин, значительного утончения стенок, пропусков или потения в сварных швах, течи в соединениях;

г) возникновения пожара, непосредственно угрожающего сосуду под давлением;

д) неисправности манометра и невозможности определить давление по другим приборам;

е) неисправности крепежных деталей крышек и люков;

ж) неисправности указателя уровня жидкости;

з) неисправности предусмотренных проектом контрольно-измерительных приборов и средств автоматики;

и) утечки аммиака из системы, подключенной к данному аппарату.

15.3. Трубопроводы и оборудование холодильных камер

15.3.1. В условиях эксплуатации должны приниматься меры по поддержанию плотности аммиачной системы.

Для обнаружения мест утечки аммиака используются химические и другие специальные индикаторы.

15.3.2. Все запорные вентили на аммиачных газовых нагнетательных трубопроводах должны быть опломбированы в открытом положении, за исключением основных запорных вентилей компрессоров.

Запорные вентили на сливных трубах отделителей жидкости и разделительных сосудов также должны быть опломбированы в открытом положении. Обо всех случаях снятия пломб и последующего пломбирования вентилей необходимо делать запись в суточном журнале.

Видео:П110 7Скачать

15.3.3. Запорные вентили на жидкостных трубопроводах между конденсаторами и регулирующей станцией, на постоянно действующих уравнительных жидкостных и газовых трубопроводах, соединяющих ресиверы с конденсаторами, на колонках для реле уровня должны быть опломбированы в открытом положении.

15.3.4. При необходимости снятия пломбы с вентиля на нагнетательном трубопроводе и его закрытия следует предварительно выключить компрессоры, присоединенные к этому трубопроводу.

При наличии двух или более нагнетательных магистралей запорные вентили, объединяющие их, должны быть опломбированы.

15.3.5. Во избежание заклинивания клапанов запорных вентилей не допускается держать их в открытом до отказа положении. После полного открывания вентиля необходимо повернуть его маховик обратно примерно на 1/8 оборота.

15.3.6. На щите регулирующей станции возле каждого вентиля должна быть надпись с указанием, какой аппарат или какое охлаждаемое помещение обслуживает данный регулирующий вентиль.

15.3.7. Подтягивание болтов во фланцевых соединениях, полную или частичную замену сальниковой набивки запорной арматуры (не имеющей обратного затвора сальника) аппаратов (сосудов) необходимо производить осторожно, предварительно отсосав аммиак из поврежденного участка и отключив его от остальной аммиачной системы. Указанные операции необходимо выполнять в противогазе и перчатках.

15.3.8. В холодильных камерах не допускается укладка грузов вплотную к потолочным и пристенным аммиачным батареям, воздухоохладителям, а также на трубы батарей и соединительные трубопроводы. Необходимо соблюдать расстояние от батарей до грузового штабеля в соответствии с технологическими инструкциями, но не менее 0,3 м.

15.3.9. При оттаивании снеговой шубы с охлаждающих устройств давление в батареях и воздухоохладителях не должно превышать давления испытания на плотность для аппаратов (сосудов) стороны всасывания.

Давление в батареях и воздухоохладителях должно контролироваться манометром.

Перед оттаиванием батарей и воздухоохладителей необходимо освободить их от жидкого аммиака и скопления масла, которые следует сливать в дренажный (циркуляционный) ресивер с последующим выпуском масла из него через маслосборник. Выпуск масла непосредственно из батарей и воздухоохладителей не допускается.

Оттаивание должно производиться в соответствии с инструкцией, регулярно во избежание чрезмерного накопления снега и льда, которое может привести к обрыву батарей и нарушению герметичности системы.

Выдержка из ПРАВИЛ безопасности аммиачных хоодильных установок (ПБ 09-595-03), утвержденных постановлением Госгортехнадзора России от 09.06.03 № 79, опубликована по просьбе Лаврика Михаила Анатольевича.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

Видео:АММИАЧНЫЙ КОМПРЕССОР П 220Скачать

🔥 Видео

Холодильный компрессор | Как это устроено? | DiscoveryСкачать

Измерение переохлаждения при помощи аналогового манометра и термометраСкачать

Как ухаживать за компрессором? Обучающее видеоСкачать

Два вида спиральных компрессоровСкачать

Лекция 5. Компрессоры кондиционеровСкачать

РЖД-Ремонт вакуумного насоса мембранного, обзор вагонов купе и плацкарт.Скачать

Структура поршневого холодильного компрессора BitzerСкачать

126) Реф установка ВОЗДУХООТДЕЛИТЕЛЬСкачать

Компрессорное масло | Какое масло подходит для воздушных компрессоров?Скачать

124) Амиачная холодильная установка (принципиальная схема)Скачать

Увеличение производительности воздушного компрессора своими руками .Скачать

Подготовка, настройка и запуск компрессора. Как не допустить ошибокСкачать

Почему горят компрессора???/Тайна раскрыта!!!Скачать

9. ОСНОВЫ ТЕПЛОТЕХНИКИ. ТЕРМОДИНАМИКА КОМПРЕССОРОВ. Работа компрессора. Вредный объём.Скачать