Температуре нагнетания холодильных компрессоров (К) следует уделять пристальное внимание и при возможности устанавливать на К защитные температурные реле, так как от этого зависит долголетие установки. В современных К, например спиральных, тепловая защита устанавливается внутри компрессора.

Чрезмерный рост температуры нагнетания холодильных К может вызываться повышением степени сжатия, высокой температурой окружающей среды, наличием в системе неконденсирующихся газов, повышением тепловой нагрузки на испаритель, загрязнением поверхности конденсатора или его плохим обдувом воздухом.

Существующие Правила техники безопасности на фреоновых холодильных установках рекомендуют оснащать К защитными температурными реле, останавливающими их при превышении температуры нагнетания 160°С. Вместе с тем заводы – изготовители дают свои рекомендации: для некоторых моделей герметичных К L’unite Hermetique температура нагнетания не должна превышать 135°С на поверхности трубы, для К Bitzer температура отключения 120°С. Практический опыт работы свидетельствует, что для повышения ресурса работы К температура нагнетания, замеренная на трубе, должна быть 105. 110°С, а температура в картере не должна превышать 75°С. Кратковременные превышения температуры приемлемы.

Высокорафинированные типы масел для холодильных установок обеспечивают хорошие показатели растворимости и высокие температуры образования нагара, но не сохраняют при повышенной температуре пленку смазки, которая исчезает со стенок цилиндров поршневых К при температуре 160°С. С повышением температуры вязкость масла уменьшается, поэтому в верхней части цилиндра и поршня происходит больший износ. Эксплуатационные характеристики синтетических масел лучше, чем минеральных (лучше смазывающие качества, выше термическая стабильность, ниже температура застывания и меньше агрессивность по отношению к конструкционным материалам). Основной недостаток их по сравнению с минеральными маслами — значительная гигроскопичность (напоминаем, что не допускается смешивание минерального и синтетического масел). В большинстве масел появление углеродистых осадков происходит при температуре около 177°С. Современные масла настолько устойчивы к образованию углеродистых осадков, что на пластине клапана может не появляться нагар при высоких температурах нагнетания. Поэтому многие поломки, возникшие вследствие превышения температурных режимов, по ошибке приписываются гидравлическим ударам. Оценить, до какой температуры нагревались внутренние детали К (поршни, цилиндры, клапаны), можно по цветам побежалости — радужной окраске, возникающей на поверхности нагретой стали в результате образования на ней тончайшей окисной пленки. Толщина пленки зависит от температуры нагрева стали, от времени выдержки стали при данной температуре и др.; пленки разной толщины по-разному отражают световые лучи, чем и обусловлены те или иные цвета. До появления пирометров цвет побежалости широко использовали в качестве индикатора температуры нагрева стали при термообработке. Для углеродистой стали характерны следующие цвета побежалости: соломенный (220°С), коричневый (240°С), пурпурный (260°С), синий (300°С), светло-серый (330—350°С). На легированных сталях те же цвета появляются при более высоких температурах.

Видео:Два вида спиральных компрессоровСкачать

Повышенная температура нагнетания компрессора

В.В. Шишов, главный инженер Группы компаний “Фармина”

(журнал “Холодильная техника” №5, 2009 г.)

Температуре нагнетания холодильных компрессоров (К) следует уделять пристальное внимание и при возможности устанавливать на К защитные температурные реле, так как от этого зависит долголетие установки. В современных К, например спиральных, тепловая защита устанавливается внутри компрессора.

Чрезмерный рост температуры нагнетания холодильных К может вызываться повышением степени сжатия, высокой температурой окружающей среды, наличием в системе неконденсирующихся газов, повышением тепловой нагрузки на испаритель, загрязнением поверхности конденсатора или его плохим обдувом воздухом.

Существующие Правила техники безопасности на фреоновых холодильных установках рекомендуют оснащать К защитными температурными реле, останавливающими их при превышении температуры нагнетания 160°С. Вместе с тем заводы – изготовители дают свои рекомендации: для некоторых моделей герметичных К L’unite Hermetique температура нагнетания не должна превышать 135°С на поверхности трубы, для К Bitzer температура отключения 120°С. Практический опыт работы свидетельствует, что для повышения ресурса работы К температура нагнетания, замеренная на трубе, должна быть 105…110°С, а температура в картере не должна превышать 75°С. Кратковременные превышения температуры приемлемы.

Высокорафинированные типы масел для холодильных установок обеспечивают хорошие показатели растворимости и высокие температуры образования нагара, но не сохраняют при повышенной температуре пленку смазки, которая исчезает со стенок цилиндров поршневых К при температуре 160°С. С повышением температуры вязкость масла уменьшается, поэтому в верхней части цилиндра и поршня происходит больший износ. Эксплуатационные характеристики синтетических масел лучше, чем минеральных (лучше смазывающие качества, выше термическая стабильность, ниже температура застывания и меньше агрессивность по отношению к конструкционным материалам). Основной недостаток их по сравнению с минеральными маслами – значительная гигроскопичность (напоминаем, что не допускается смешивание минерального и синтетического масел). В большинстве масел появление углеродистых осадков происходит при температуре около 177°С. Современные масла настолько устойчивы к образованию углеродистых осадков, что на пластине клапана может не появляться нагар при высоких температурах нагнетания. Поэтому многие поломки, возникшие вследствие превышения температурных режимов, по ошибке приписываются гидравлическим ударам. Оценить, до какой температуры нагревались внутренние детали К (поршни, цилиндры, клапаны), можно по цветам побежалости – радужной окраске, возникающей на поверхности нагретой стали в результате образования на ней тончайшей окисной пленки. Толщина пленки зависит от температуры нагрева стали, от времени выдержки стали при данной температуре и др.; пленки разной толщины по-разному отражают световые лучи, чем и обусловлены те или иные цвета. До появления пирометров цвет побежалости широко использовали в качестве индикатора температуры нагрева стали при термообработке. Для углеродистой стали характерны следующие цвета побежалости: соломенный (220°С), коричневый (240°С), пурпурный (260°С), синий (300°С), светло-серый (330—350°С). На легированных сталях те же цвета появляются при более высоких температурах.

Читайте также: Сколько масла в компрессоре фубаг 50

Оптимальные перепады температур между средами и величина перегрева пара должны быть известны обслуживающему персоналу.

Большинство температур, характеризующих условия работы холодильной установки, являются самоустанавливающимися параметрами и зависят от тепловой нагрузки на испарительную систему, производительности компрессоров, поверхности теплообмена в аппаратах и температуры окружающей среды.

Задачей обслуживающего персонала является создание таких условий, чтобы это самоустановление соответствовало оптимальным условиям.

Основные отклонения от оптимального режима: пониженная температура кипения; повышенная температура нагнетания; повышенная температура конденсации и «влажный ход» компрессора.

При понижении температуры кипения и повышении температуры конденсации увеличивается степень сжатия компрессора, снижается его холодопроизводительность, увеличивается относительный расход электроэнергии. При высокой температуре конденсации ухудшаются эксплуатационные показатели компрессора, возможно подгорание масла на нагнетательных пластинах клапанов.

Пониженная температура кипения. При понижении температуры кипения возможно подмораживание охлажденных грузов, находящихся в непосредственной близости от камерных приборов; замерзание хладоносителя в испарителе; значительная усушка продукции.

Основными причинами самоустановления пониженной температуры кипения являются повышенные теплопритоки; несоответствие существующей тепловой нагрузки холодопроизводительности компрессоров и поверхности теплопередачи испарителей; низкая эффективность работы испарителя. Повышенные теплопритоки связаны с низким качеством изоляции охлаждаемых помещений, испарителей для охлаждения хладоносителя, циркуляционного ресивера и трубопроводов.

Недостаточная поверхность теплопередачи испарителя, кроме самоустановления пониженной температуры кипения, приводит к значительным колебаниям температуры кипения при изменении уровня аммиака в аппарате. Недостаток поверхности может быть вызван неправильным выбором аппарата, несоответствием включенных компрессоров и испарителей, заглушением части труб или панелей, низким уровнем хладоносителя в панельном испарителе.

Низкая эффективность испарителя связана с уменьшением коэффициента теплопередачи в случае недостатка хладагента или скопления масла. Эффективность охлаждения камерных приборов уменьшается при увеличении слоя снеговой шубы и нарушении работы вентиляторов воздухоохладителей. Ухудшение теплопередачи испарителей для охлаждения хладоносителя происходит при загрязнении их поверхности, выпадении «двойной соли», коррозии поверхности, обмерзании панелей, нарушении циркуляции хладоносителя в испарителе вследствие неисправности мешалки.

Повышенная температура конденсации. Повышенную температуру конденсации рассматривают как увеличение разности температур между температурой конденсации и охлаждающей средой.

Повышение температуры конденсации выше 40 … 50 °С не допускается.

К основным причинам, вызывающим повышение температуры конденсации, относятся:

неисправности в системе охлаждения;

несоответствие производительности включенных компрессоров и конденсаторов;

неполадки самих конденсаторов.

Неисправности в системе охлаждения конденсаторов могут быть вызваны недостаточной эффективностью работы градирни, низкой производительностью насосов, неисправностью насосов, малым открытием водяных задвижек, засорением водяных фильтров, засорением форсунок испарительного конденсатора.

Недостаточная поверхность конденсации в конденсаторе имеет место в случае неправильного выбора количества включенных аппаратов, заглушения части труб, затопления конденсатора жидким аммиаком. Снижение эффективности работы конденсаторов происходит при засорении теплопередающей поверхности водяным камнем, наличии в аппарате воздуха.

В зимнее время температура конденсации может оказаться близкой к температуре кипения из-за очень низкой температуры окружающей среды при эксплуатации воздушных конденсаторов, установленных вне помещения. Это может нарушить питание испарителя хладагентом. Для нормальной работы установки поддерживают разность давлений Рк — Р0 не менее 0,15—0,2 МПа, а в случае применения ТРВ — 0,5 МПа.

Повышенная температура нагнетания. Повышение температуры нагнетания по сравнению с данными табл. 51 более чем на 5 °С свидетельствует о неполадках в работе холодильной установки. К отклонению температуры нагнетания от ее нормального значения приводят большой перегрев на всасывании компрессора и неполадки в компрессоре.

Большой перегрев на всасывании компрессора имеет место при недостатке хладагента в испарителе; плохой изоляции испарителя, всасывающего трубопровода, отделителя жидкости или циркуляционного ресивера; большом сопротивлении всасывающего трубопровода или засорении парового фильтра на всасывании компрессора.

Неполадки в компрессоре могут быть следующие: перетекание пара из нагнетательной полости в цилиндры или в полость всасывания вследствие негерметичного прилегания клапанов и их пластин; поломка нагнетательного клапана; низкий уровень масла в картере или несоответствующая вязкость масла; нарушение охлаждения компрессора.

«Влажный ход» компрессора является наиболее опасным режимом работы компрессора, так как это может привести к гидравлическому удару.

При «влажном ходе» происходят уменьшение перегрева на всасывании компрессора и резкое снижение температуры нагнетания. Признаками «влажного хода» являются обмерзание блока цилиндров компрессора; изменение звука работы клапанов, когда звонкий звук сменяется на глухой.

Основные причины «влажного хода»: переполнение испарителя хладагентом; внезапная значительная тепловая нагрузка; быстрое снижение давления кипения; нарушение правил монтажа; использование впрыска жидкого хладагента в цилиндры компрессора.

К переполнению испарительной системы может привести неисправность приборов автоматики. Внезапный теплоприток обычно возникает при открытии камер и загрузке их продукцией. Быстрое снижение давления всасывания представляет опасность при пуске компрессора. В процессе монтажа возможны «мешки» и провисание трубопроводов, отсутствие гарантированных уклонов и неправильное присоединение вертикальных участков к магистралям. Использование впрыска жидкости в аммиачный поршневой компрессор запрещено.

Читайте также: Компрессор центрального замка ауди 80 электрическая схема

Любой тип кондиционера, независимо от его производительности, назначения или принципа работы, в составе своего холодильного контура обязательно должен иметь 4 основных элемента: компрессор, конденсатор, дросселирующее устройство, испаритель. Кроме этих элементов могут присутствовать еще и другие, обеспечивающие автоматизацию, эффективность и безопасность процесса работы кондиционера, но они считаются вспомогательными. Любое нарушение в работе одного из элементов основного оборудования приводит к выходу из строя всего кондиционера.

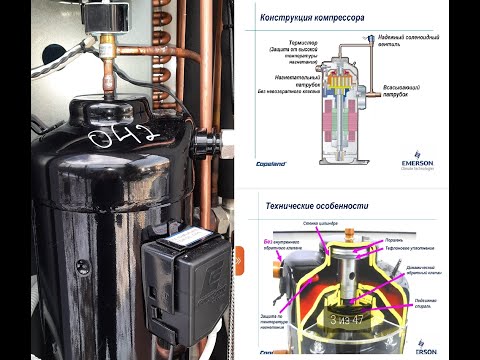

Видео:Холод спиральный компрессор Copeland ZR, вскрытие и постановка диагнозаСкачать

4 основных элемента в кондиционере

Компрессор. Всасывает газообразный холодильный агент низкого давления из испарителя, сжимает его и в таком же газообразном состоянии под высоким давлением подает его в конденсатор.

Конденсатор. Горячий газообразный холодильный агент после компрессора поступает в конденсатор. Проходя по трубкам теплообменника, холодильный агент охлаждается, конденсируется и переохлаждается.

Дросселирующее устройство. После конденсатора жидкий холодильный агент высокого давления поступает в дросселирующее устройство, проходя через которое, резко понижается давление и температура холодильного агента. При этом жидкий холодильный агент с небольшим количеством газообразного поступает в испаритель.

Испаритель. В нем жидкий холодильный агент низкого давления кипит под воздействием теплого воздуха из помещения, превращается в газообразный, немного перегревается и поступает в компрессор.

На фото: 4 основных элемента холодильного контура: компрессор, конденсатор, дросселирующее устройство, испаритель

Видео:Как работает спиральный компрессорСкачать

Особенности работы компрессора

Компрессор – один из самых сложных механизмов и элементов холодильного контура. Он является практически сердцем кондиционера. При работе компрессора почти в 3-5 раз увеличивается давление холодильного агента, меняется его температура примерно от +15°C до +90°C. Холодильный агент, поступающий в компрессор, обязательно должен быть газообразным, а лучше если на 3-5°C выше нормы. Все эти факторы в сочетании со сложной конструкцией компрессора накладывают отпечаток на надежность его конструкции.

Видео:Спиральный компрессор - устройство, принцип работыСкачать

Перегрев компрессора

Компрессор в кондиционере в 95% случаев находится в составе наружного блока, который, как правило, устанавливается на открытом воздухе. При работе компрессора происходит сжатие холодильного агента, в результате чего он нагревается. При этом часть теплоты холодильный агент отдает компрессору, с которым контактирует.

Поэтому нагрев компрессора – процесс закономерный, тогда как его перегрев – следствие неправильной работы одного из основных или вспомогательных элементов холодильного контура. Нормальная температура корпуса компрессора должна находиться в пределах 60-90°C, в зависимости от температуры наружного воздуха (если внешний блок кондиционера находится на улице).

Причины перегрева

Существует несколько возможных причин перегрева компрессора.

1. Недостаточное количество хладагента в холодильном контуре. По какой-либо причине холодильный агент может быть или недозаправлен (если перед этим происходила заправка и его утечка через неплотности). При работе многих элементов внешнего блока происходит вибрация, которая со временем может привести к микротрещинам на медных трубопроводах или ослаблению резьбовых соединений. Через такие неплотности может происходить утечка холодильного агента. Его нехватка, в свою очередь, приводит к тому, что в испарителе холодильного агента становится недостаточно, увеличивается температура пара на входе в компрессор, и на выходе она может достигать значений в 115-120°C, что приведет к перегреву компрессора.

2. Поломка вентилятора конденсатора. Этот вентилятор обдувает теплообменник конденсатора, тем самым помогая быстро и полностью охладиться и сконденсироваться холодильному агенту. Его поломка приводит к снижению производительности теплообменника конденсатора вплоть до полного отсутствия конденсации. Соответственно дальнейшее поступление такого холодильного агента на дросселирование, а потом и в испаритель, не приведет к охлаждению воздуха в помещении до нужной температуры. При этом компрессор будет работать с повышенным давлением конденсации, что также станет причиной перегрева компрессора.

3. Загрязнение теплообменника пухом и другими механическими составляющими. Это приводит к ухудшению конденсации, при этом признаки аналогичны пункту 2.

Читайте также: Переходник от 220в для автомобильного компрессора

4. При монтаже внешнего блока последний обычно крепится на стене. Небольшое расстояние задней стенки блока от стены приводит к ограничению расхода воздуха через теплообменник конденсатора, снижению его производительности, и далее как в пункте 2 или 3. Расстояние от стены здания должно быть равно толщине самого блока, но не менее 10 см.

Что ломается в компрессоре при перегреве

Практически всегда в кондиционерах применяются компрессоры в герметичном исполнении корпуса. Это значит, что сам компрессор и электродвигатель, который приводит в движение вал компрессора, находятся в едином, герметично запаянном, корпусе. В этом корпусе находится масло, и внутрь корпуса поступает холодильный агент по всасывающему трубопроводу. Частично входящий холодильный агент охлаждает обмотки компрессора, но при значительном перегреве, свыше +110°C, обмотки электродвигателя начинают постепенно разрушаться. Обмотки состоят из проволоки, покрытой снаружи защитным лаком, который при повышенной температуре разрушается, и в обмотках появляется межвитковое искрение и, в конце концов, электродвигатель сгорает. В компрессорах предусмотрены реле защиты от перегрева, которое отключает компрессор, а при охлаждении опять включает. Но это не значит, что с электродвигателем компрессора все хорошо, и в ближайшее время, если не устранить неисправность, он выйдет из строя.

Вывод. В любом случае, если компрессор перегревается, надо искать причину, и если ее не найти, компрессор сломается в ближайшее время.

Главная Техническая информация Компрессоры и агрегаты Защита нагнетаемых паров от перегрева

В компрессорах с масляной смазкой какое-то количество масла всегда уходит из картера в нагнетательный трубопровод и далее в холодильный контур. Уходящее масло подвержено влиянию температуры нагнетания, и, если она становится слишком высокой, образуется масляный нагар, который оседает на различных частях компрессора и контура: клапанных плитах, трубопроводах, фильтрах и т.д., что приводит к преждевременному износу отдельных деталей из-за недостаточной смазки. С другой стороны, снижение вязкости масла может быстро повлечь за собой заклинивание поршней компрессора. Кроме того, высокая температура вредна и для большинства хладагентов: например, R22 начинает разлагаться в кварцевой трубке при достижении температуры 288°С. В реальных условиях температура разложения может оказаться гораздо ниже, поскольку юнструкцион-ные материалы большинства холодильных установок, такие, как сталь или медь, играют роль катализаторов разложения. Кроме того, при повышении температуры на каждые 10 К скорость химических реакций удваивается.

Не претендуя на полноту, приведем перечень различных причин, которые могут вызвать чрезмерное повышение температуры нагнетаемых паров:

- превышение допустимой температуры конденсации вследствие загрязнения поверхности конденсатора в сочетании с плохой настройкой реле высокого давления;

- слишком низкая температура испарения по отношению к допустимой величине, что может быть вызвано сочетанием обледенения испарителя н плохой настройки реле низкого давления;

- слишком высокая температура всасывания в течение длительного времени после разморозки;

- слишком высокая температура всасывания в установках, где испаритель находится в среде с высокой температурой;

- слишком высокая температура всасывания после впрыска горячих паров при неисправной системе снижения мощности за счет перепуска нагнетаемых паров во всасывающую магистраль;

- слишком высокая температура всасывания в установках с перепускной магистралью, обеспечивающей запуск без нагрузки (звезда-треугольник), при негерметичности электроклапана на перепускной магистрали;

- разрушение прокладки головки блока, приведшее к сообщению между собой полостей всасывания и нагнетания;

- в компрессорах с охлаждением всасываемым паром работа двигателя при слишком высоком напряжении, особенно с низкой температурой испарения;

- плохое охлаждение головки блока;

- высокая температура масла в картере вследствие того, что поплавковый клапан сепаратора масла неисправен и масло вместе с хладагентом попадает из нагнетательной магистрали в картер.

Мы привели такой громоздкий перечень повреждений только потому, что он может помочь в поиске причины неисправности или поломки. Для предотвращения опасности, которую может вызвать перегрев нагнетаемых паров, необходимо устанавливать один или несколько датчиков температуры нагнетаемых паров (в зависимости от типа н размеров компрессора). Эти датчики, не влияя на температурный диапазон использования компрессора, контролируют температуру непосредственно в зоне нагнетательного клапана. Следовательно, чтобы установить их там, необходимо предусмотреть в этой зоне специальные отверстия с резьбой.

Сопротивление терморезистора, установленного внутри датчика, очень быстро меняется, если температура нагнетаемых паров превысила установленное значение. Изменение температуры регистрируется электронным реле, смонтированным, например, в шкафу автоматики холодильной установки. Такое реле должно быть снабжено блокирующим устройством, которое отключается после того, как будет найдена причина срабатывания защиты. С другой стороны, в случае непродолжительных забросов температуры, обусловленных особенностями работы электродвигателя (например, работа на двух фазах), компрессор будет остановлен до тех пор, пока не снимется блокировка.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💥 Видео

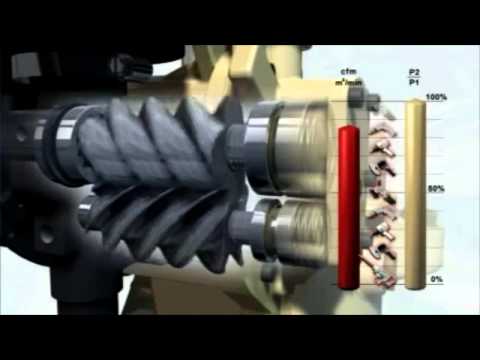

Устройство и принцип работы винтового компрессораСкачать

СПИРАЛЬНЫЙ КОМПРЕССОРСкачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

Переохлаждение и Перегрев. Что это, для чего и зачем.Скачать

Как проверить термостат винтового компрессора?Скачать

Спиральный компрессор CopelandСкачать

Устройство спирального компрессора 3D.SCROLL.Скачать

Причина быстрой "смерти" ротационного компрессора кондиционераСкачать

Copeland ZPD72KCE. Диагностика и восстановление компрессора. Часть N1.Скачать

Принцип работы спиральных компрессоровСкачать

Спиральный компрессор: устройство и принцип работы.Скачать

Часть 5. Рекомендации по применению спиральных компрессоров DanfossСкачать

Спиральный цифровой компрессор Digital Scroll Copeland.Скачать

Ремонт спирального компрессораСкачать

Как ремонтировать нискотемпературный спиральный компрессор.часть 1Скачать

Как ухаживать за компрессором? Обучающее видеоСкачать