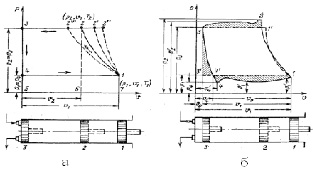

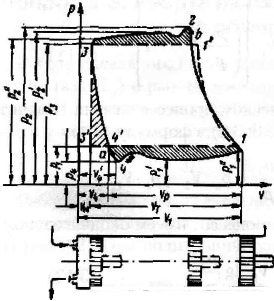

Рабочий процесс в идеальном поршневом компрессоре удобно рассматривать, воспользовавшись диаграммой процесса в системе координат р – v (рис. 6.2, а) [1].

Крайнее правое положение поршня в цилиндре соответствует точке 1 – цилиндр заполнен воздухом (газом) с параметрами р1, v1 и Т1, всасывающий клапан закрыт. При движении влево поршень сжимает заключенный в цилиндре воздух (газ). Процесс сжатия характеризуется в общем случае политропой 1 – 2 и заканчивается в точке 2, в которой газ характеризуется параметрами р2, v2 и Т2. В зависимости от условий сжатие может осуществляться по изотерме 1 – 2’», политропе 1 – 2, адиабате 1 – 2’ и политропе 1 – 2» с большим значением показателя n. В идеальном компрессоре, в котором отсутствует сопротивление нагнетательных клапанов, момент окончания сжатия совпадает с моментом открывания нагнетательных клапанов и началом нагнетания газа в напорный трубопровод.

Рис. 6.2. Диаграммы одноступенчатого поршневого компрессора:

идеального (а) и реального (б)

При движении поршня от точки 2 до точки 3 воздух из цилиндра выталкивается в нагнетательный трубопровод, при этом давление p2 и температура T2 не изменяются. Процесс протекает по линии 2 – 3 (2′ – 3,

2″ – 3, 2′» – 3), которая называется линией нагнетания. В крайнем левом положении поршня (точка 3) нагнетательный клапан (клапаны) закрывается. С началом движения поршня вправо давление в цилиндре падает до давления р1 во всасывающем трубопроводе и открывается всасывающий клапан. При движении поршня вправо происходит процесс заполнения цилиндра газом (всасывание); линия 4 называется линией всасывания. Процесс всасывания заканчивается в точке 1, и затем цикл повторяется.

Работа, затрачиваемая в цикле компрессора, пропорциональна площади f диаграмм:

Здесь k – масштабный коэффициент.

Знак «минус» в выражении (6.3) указывает, что в момент всасывания система вместе с поступающим газом получает извне часть энергии, на величину которой уменьшается общее количество работы за цикл.

Таким образом, суммарная работа цикла компрессора

Приводя затраченную работу к удельной, т. е. к работе, затрачиваемой на сжатие 1 кг газа, получаем lп = lсж+ lн – lвс или

. (6.5)

Действительный процесс в одноступенчатом компрессоре

Работа реального компрессора и термодинамические процессы, совершающиеся при этом, в действительности значительно отличаются от работы и процессов, происходящих в идеальном компрессоре. Это отличие, прежде всего, заключается в том, что в цилиндре реального компрессора после окончания процесса нагнетания (крайнее левое положение поршня) остается определенное количество газа объемом v0, сжатого до давления нагнетания p3. Во время процесса всасывания этот газ расширяется и заполняет часть объема цилиндра, уменьшая производительность компрессора. Поэтому пространство цилиндра, заполняемое этим остаточным газом, называется «вредным».

Вредный объем газа складывается из объема, образующегося в зазоре между поверхностью поршня (до первого уплотнительного кольца) и поверхностью цилиндра, а также объема клапанной коробки и газовых каналов в клапане до рабочей пластины.

Второй особенностью работы реального компрессора является тот факт, что при его работе происходит непрерывное изменение параметров состояния p, v и Т, обусловленное наличием затрат энергии на преодоление гидравлических сопротивлений при перемещении газа внутри цилиндра от приемного трубопровода до напорного, а также наличием теплообмена, имеющего различную интенсивность для каждого момента цикла компрессора.

Диаграмма цикла реального компрессора изображена на рис. 6.2., б. На этой же диаграмме для сравнительной оценки пунктирными линиями нанесена диаграмма 1-1’-3-3’ для случая, если бы компрессор работал по идеальному циклу, а расширение газа, оставшегося во вредном пространстве, не влияло бы на производительность компрессора. Действительный цикл компрессора отличается от теоретического.

Процесс сжатия (линия 1 – 2) в общем случае происходит по политропе с переменным, в течение сжатия, показателем п. Сжатие заканчивается в точке 2 при давлении р2, которое больше давления в напорном трубопроводе р3 на величину ∆рн = р2 – р3. Перепад давлений ∆рн необходим для преодоления сопротивления пружин напорного клапана и сил инерции подвижных элементов последнего.

Процесс нагнетания (линия 2 – 3) после открывания клапанов характеризуется уменьшением давления (уменьшается необходимый перепад давлений) и затем некоторым его возрастанием до р2, в связи с увеличением скорости поршня и, следовательно, скорости газа. Максимальное значение давления соответствует максимуму скорости поршня в его среднем положении. При дальнейшем движении поршня скорость его снижается и уменьшается постепенно давление, пока в точке 3 оно не станет равным давлению в напорном трубопроводе р3. Скорость поршня в этой точке равна нулю.

Процесс расширения газа, заключенного во вредном пространстве (линия 3 – 4), происходит в общем случае по политропе, в связи с чем его объем v4 при давлении р1 в приемном трубопроводе больше объема v0 вредного пространства v4 > v0.

Процесс всасывания (линия 4 – 1) начинается при давлении р4, которое ниже давления p1 в приемном трубопроводе, в связи с необходимостью иметь перепад давлений ∆рв = р4 – р1 на преодоление сопротивлений и инерции всасывающего клапана (аналогично, как и для случая нагнетания). Давление при всасывании изменяется дальше по кривой, имеющей минимальное давление р’1, соответствующее максимуму скорости поршня и газа. Из-за наличия сопротивлений во всасывающих каналах давление р»1 в конце всасывания (после остановки поршня в крайнем правом положении и закрывании всасывающего клапана) будет ниже давления во всасывающем трубопроводе р1.

Читайте также: Компрессор низкого давления для лодок

Видео:Поршневой компрессорСкачать

Теоретические основы работы поршневого компрессора

Видео:Поршневой компрессорСкачать

Объемная производительность

Объем всасываемого компрессором пара (в кубических метрах) за единицу времени (час), составляет его объемную производительность. Теоретическая объемная производительность совпадает с объемом, описываемым поршнями компрессора. Действительная объемная производительность. Действительный рабочий процесс компрессора отличается от теоретического главным образом наличием в цилиндре мертвого пространства, гидравлического сопротивления клапанов, подогрева всасываемого пара от стенок цилиндра, неплотности в клапанах и поршневых кольцах, возможности конденсации пара на холодных стенках цилиндра и свойств фреона растворяться в масле при сжатии паров.

Мертвое пространство.

Мертвое пространство поршневого компрессора представляет собой объем, заключенный между клапанами и днищем поршня в момент нахождения его в верхней, мертвой точке. Основной причиной существования мертвого пространства является линейный зазор между днищем поршня и клапанной доской (не менее 0;01 диаметра цилиндра), предназначенной для компенсации удлинения поршня и шатуна при их нагревании, а также возможной неточности, допущенной при изготовлении деталей и сборке компрессора. В мертвое пространство входит также объем углублений и отверстий клапанов и объем кольцевого зазора между стенкой цилиндра и поршнем (до первого кольца).

В быстроходных компрессорах объем мертвого пространства составляет от 3 до 5% объема цилиндра. В современных малых герметичных компрессорах объем мертвого пространства снижен до 2%. Расширение паров, остающихся в мертвом пространстве цилиндра, уменьшает объем всасывания, а следовательно, и производительность компрессора. Чем больше объем мертвого пространства, тем значительнее снижение действительной производительности компрессора. Поэтому мертвое пространство называют иногда «вредным» пространством.

Гидравлическое сопротивление при всасывании и нагнетании.

Вследствие наличия гидравлического сопротивления клапанов и каналов давление в цилиндре во время заполнения нужно поддерживать несколько ниже давления в испарителе, а при нагнетании — выше давления в конденсаторе. С понижением давления всасывания удельный объем поступающего в цилиндр пара увеличивается, а его плотность и масса уменьшается. Возрастание давления нагнетания приводит к увеличению объема пара, остающегося в мертвом пространстве. Таким образом, сопротивление при всасывании и нагнетании приводит к снижению объемной производительности компрессора.

Подогрев пара при всасывании.

Поступающие в цилиндр холодные пары холодильного агента подогреваются нагревшимися в процессе сжатия стенками цилиндра, днищем поршня, поверхностями крышек и клапанов. Вследствие этого удельный объем всасываемого пара увеличивается, а его масса уменьшается, при этом объемная производительность при установившемся режиме температур снижается.

Влияние утечки пара через неплотности на производительность компрессора. При работе действительного компрессора наблюдаются утечки пара из цилиндра из-за недостаточно плотного прилегания клапанных пластин к седлу, в замках поршневых колец и в местах их прилегания к стенкам цилиндра. В процессе всасывания через неплотный нагнетательный клапан часть пара из нагнетательной полости поступает обратно в цилиндр, а при сжатии через всасывающий клапан и поршневые кольца часть пара возвращается из цилиндра во всасывающую полость или картер компрессора.

Утечки пара через неплотности снижают объемную производительность компрессора.

При нормальных условиях работы компрессора потери составляют 3—4% от объема цилиндра. При плохом прилегании клапанов и изношенных поршневых кольцах такие потери значительно возрастают.

В фреоновых компрессорах при сжатии повышается растворимость фреона в смазочном масле, а при всасывании, когда давление паров понижается, происходит выделение (возгонка) паров фреона из масла, находящегося в этот момент в цилиндре компрессора. Вследствие этого уменьшается действительный объем паров, всасываемых компрессором.

Видео:9. ОСНОВЫ ТЕПЛОТЕХНИКИ. ТЕРМОДИНАМИКА КОМПРЕССОРОВ. Работа компрессора. Вредный объём.Скачать

Теоретические основы работы поршневых компрессоров

Принцип работы поршневого компрессора.

Индикаторные диаграммы рабочих циклов поршневого компрессора.

Подача поршневого компрессора, факторы, влияющие на неё.

Многоступенчатое сжатие газа.

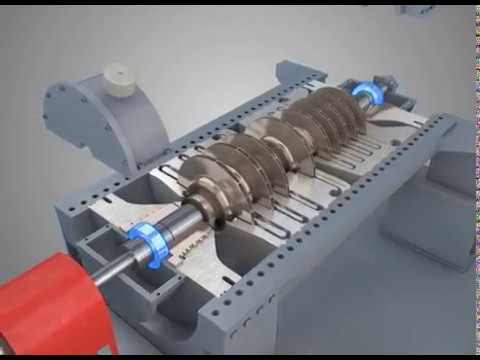

Поршневой компрессор — машина, предназначенная для преобразования энергии газа (пара, жидкости) с помощью поршня и обеспечивающая высокие давления нагнетания (до 40 МПа и выше).

Преимущества таких компрессоров — высокие значения к. п. д. и степени повышения давления цилиндров в одной ступени, максимальное давление сжатия газа, возможность эксплуатации в широком диапазоне изменения давлений компримируемого газа, возможность построения на базе одной модели различных компрессорных схем и сохранения мощности при изменении условий эксплуатации. Важное достоинство поршневых компрессоров — незначительная чувствительность к изменению плотности компримируемого газа. В то же время динамическая неуравновешенность от возвратно-поступательного компрессора оказывается причиной повышенной металлоемкости.

Для компримирования нефтяного и природного газов, а также воздуха, в районах с развитой системой электроснабжения применяют угловые и оппозитные поршневые компрессоры с приводом от электродвигателя.

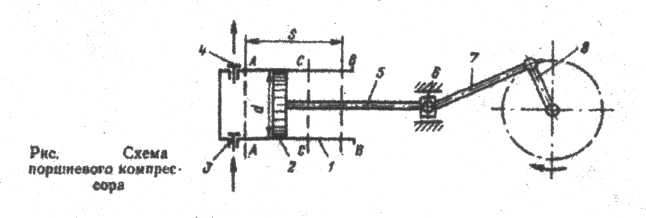

Принципиальная схема поршневого компрессора (рис. 2.1) включает цилиндр 1, поршень 2, всасывающий 3 и нагнетательный 4 клапаны, шток 5 и кривошипно – шатунный механизм, состоящий из крейцкопфа 6, шатуна 7 и кривошипа 8.

Рисунок 2.1 — Схема работы поршневого компрессора

Рабочий процесс в поршневом компрессоре осуществляется за четыре этапа:

1. расширение газа во вредном пространстве цилиндра компрессора (в клапанах и околоклапанном пространстве, в зазоре между крышкой цилиндра и плоскостью АА, соответствующей крайнему положению поршня);

Читайте также: Компрессоры промышленные анализ рынка

2. всасывание (расширение и всасывание происходят при движении поршня от плоскости АА до плоскости ВВ на длине хода поршня s; при этом всасывающий клапан открывается не сразу, а лишь после того, как газ, находящийся во вредном пространстве цилиндра, расширится, и его давление станет меньше давления во всасывающей линии, в этот момент откроется клапан 3, и газ начнет поступать в цилиндр компрессора);

3. сжатие (происходит при движении поршня от плоскости ВВ до плоскости СС);

4. нагнетание (происходит при движении поршня от плоскости СС до плоскости АА; нагнетание газа в трубопровод начинается тогда, когда давление газа в цилиндре превысит давление в нагнетательной линии, в этот момент откроется клапан 4, и газ начнет поступать в трубопровод).

Характер изменения объема газа зависит от условий теплообмена между газом, деталями компрессора и окружающей средой. В зависимости от этого сжатие или расширение могут происходить:

— без теплообмена (адиабатический процесс); т. е. с нагревом газа при его сжатии;

— с частичным теплообменом (политропический процесс);

— с полным теплообменом (изотермический процесс) т. е. с сохранением одной и той же, постоянной при сжатии и расширении, температуры газа.

Как видно из определений, адиабатический и изотермический процессы являются частными случаями политропического процесса.

Политропический процесс изменения состояния идеального газа удовлетворяет уравнению:

где p – давление; V – объем газа; m – показатель политропы.

При адиабатических процессах m обозначается через k и называется показателем адиабаты. Показатель адиабаты определяется как отношение удельных (или молярных) теплоемкостей газа при постоянном давлении и объеме. Для одноатомных газов k = 1,67, для двухатомных k = 1,40 – 1,41, для многоатомных k = 1,2 – 1,3. При политропических процессах показатель политропы m может принимать значение от единицы до k и быть больше k. При изотермическом процессе m = 1.

При рассмотрении идеального цикла поршневого компрессора принимают следующие допущения:

1. Отсутствуют сопротивления движению потока газа (в том числе и в клапанах).

2. Давление и температура газа во всасывающей и нагнетательной линиях постоянны.

3. Давление и температура газа в период всасывания, так же как и в период выталкивания газа из цилиндра, не меняются.

4. Мертвое (вредное) пространство в цилиндре компрессора отсутствует.

5. Нет потерь мощности на трение и нет утечек газа.

Индикаторная диаграмма идеального цикла представлена на рис. 2.2. Процесс сжатия газа поршнем характеризуют кривые 1-2. При изотермическом процессе это будет кривая 1-2′», при адиабатическом 1-2″, а при политропическом 1-2 или 1-2″. Рассматривая политропический процесс 1-2, видим, что за этот период цикла, объем газа уменьшится с V1 до V2 давление изменится от р1 до р2, а температура -от Т1 до Т2. Далее идет нагнетание газа в трубопровод 2-3. Давление и температура газа остаются в этот период неизменными (p2 и T2). Весь объем газа V2 переходит в нагнетательный трубопровод. За период 3-4 в цилиндре снижается давление до давления во всасывающем трубопроводе (p1) закрывается нагнетательный клапан и с началом движения поршня вправо открывается всасывающий клапан. Период всасывания характеризуется линией 4-1. Здесь давление и температура газа равны р1 и T1, в цилиндр поступает объем газа, равный V1.

Рисунок 2.2 – Индикаторная диаграмма идеального цикла поршневого компрессора

Рисунок 2.3 – Индикаторная диаграмма реального цикла поршневого компрессора

Рассмотрим реальный цикл работы поршневого компрессора. Процесс сжатия газа в цилиндре соответствует линии 1-2 на индикаторной диаграмме (рис. 2.3). В начальный момент сжатия относительно холодный газ получает тепло от нагретого цилиндра, вследствие чего процесс идет с подводом тепла к газу, и политропа отклоняется вправо от политропы идеального процесса (пунктирная линия). В конце процесса сжатия газа температура его повышается и становится больше температуры цилиндра и клапанов, и процесс сжатия идет с отводом тепла от газа. Политропа на этом участке отклоняется влево от политропы идеального процесса. Эти явления приводят к тому, что показатель реальной политропы процесса сжатия газа становится переменным, и расчет процесса надо вести по условному эквивалентному показателю политропы.

Понижение давления в цилиндре против давления во всасывающей линии (см. рис. 2.3, точка 1), в начале сжатия обусловлено сопротивлением потоку газа во всасывающем клапане. Повышение давления против давления в нагнетательном трубопроводе (точка 2) в конце сжатия обусловлено усилиями, затрачиваемыми на открытие нагнетательного клапана (сопротивление пружин клапана и инерция масс деталей клапана, приводимых в движение при его открытии). Процесс нагнетания соответствует линии 2-3. Повышенное, против идеального процесса, давление нагнетания обусловливается сопротивлениями потоку газа в нагнетательном клапане и подводящих каналах. Некоторая волнистость линии нагнетания обусловливается непостоянством сопротивлений потоку газа из-за изменений скоростей поршня и газа, пульсацией давления в газопроводе и вибрацией клапанных пластин.

За процессом нагнетания в реальном цилиндре идет процесс расширения газа, оставшегося в мертвом (вредном) пространстве под давлением р2» (линия 3-4). Объем вредного пространства Vм. Газ расширяется, снижая давление от р2» до р4 и увеличивая свой объем до V4. При этом поршень движется вправо. Процесс расширения заканчивается при открытии всасывающего клапана. Давление в цилиндре при этом будет ниже, чем во всасывающем трубопроводе, за счет усилий, затрачиваемых на открытие всасывающего клапана. Процесс расширения газа идет вначале с отбором тепла от сжатого газа, а затем с подводом тепла к газу, и потому показатель политропы будет не постоянен (так же как и при сжатии газа).

Читайте также: Срывная муфта компрессора кондиционера denso audi

За процессом расширения идет всасывание газа (линия 4-1). Давление в цилиндре при этом будет ниже давления в подводящем трубопроводе за счет сопротивления движению потока газа в клапане и каналах. Колебание давления всасывания в цилиндре обусловлено теми же явлениями, которые наблюдаются и при нагнетании газа.

Работа, затрачиваемая на сжатие газа, в реальном цикле определяется площадью индикаторной диаграммы 1-2-3-4 (см. рис. 2.3).

Подачей компрессораназывают объем или массу газа, проходящего за единицу времени по линии всасывания или линии нагнетания компрессора. Расход газа на нагнетании всегда меньше, чем на всасывании, за счет утечек газа через неплотности.

Объемный расход газа обычно приводится к условиям всасывания (к давлению и температуре во всасывающей линии), нормальным условиям (давление 100 кПа и температура 293°К) или стандартным условиям (100 кПа и 293°К).

Потребителя интересует обычно количество газа, подаваемого ему от компрессора, приведенное к нормальным или стандартным условиям. Иногда эту подачу называют коммерческой.

Подача компрессора с одним цилиндром одинарного действия (см. рис. 3.3)

(2.1)

где ar w:top=»1134″ w:right=»850″ w:bottom=»1134″ w:left=»1701″ w:header=»720″ w:footer=»720″ w:gutter=»0″/> «> — коэффициент подачи, зависящий от многих факторов;

— объем описываемый поршнем за ход в одну сторону;

п — число двойных ходов поршня в минуту (с возвращением в исходное положение).

(2.2)

— объемный;

— герметичности;

— температурный;

— давления.

Объемный коэффициент отражает степень полноты использования объема цилиндра. Коэффициент герметичности

При необходимости сжимать газ до давления, превышающего 0,4…0,7 МПа по манометру, применяют многоступенчатое сжатие, сущность которого состоит в том, что процесс сжатия газа разбивается на несколько этапов или ступеней. В каждой из этих ступеней газ сжимается до некоторого промежуточного давления и перед тем как поступать в следующую ступень, охлаждается в межступенчатом холодильнике. В последней ступени газ дожимается до конечного давления. В современных компрессорах высокого давления число ступеней сжатия достигает семи.

Причины, заставляющие применять многоступенчатое сжатие, следующие;

— выигрыш в затраченной работе;

— ограничение температуры конца сжатия;

— более высокий коэффициент подачи.

Для уменьшения работы сжатия применяется ступенчатое сжатие газа с охлаждением его в охладителях, расположенных между ступенями компрессора.

В результате охлаждения газа устраняется и другая причина, обусловливающая применение ступенчатого сжатия, это недопустимое повышение температуры газа при большой степени повышения давления одноступенчатым компрессором. Температура на этапе сжатия газа не должна достигать значений, при которых происходит изменение свойств компрессорного масла. С повышением температуры газа вязкость масла уменьшается, ухудшаются условия смазки, и увеличивается износ трущихся деталей компрессора. При достижении температур порядка 180. 200°С масло разлагается, в результате чего поверхности деталей цилиндра компрессора и нагнетательная линия покрываются нагаром. Это ухудшает охлаждение компрессора и нарушает его нормальную работу (увеличивается трение между поршневыми кольцами и цилиндром, возможны поломки колец и задиры поверхности цилиндра, ухудшается работа клапанов, возникает опасность самовозгорания и взрыва в нагнетательной линии).

1. Принцип действия поршневого компрессора.

2. Условия сжатия газа в поршневых компрессорах. Политропный процесс.

3. Идеальная индикаторная диаграмма цикла поршневого компрессора.

4. Работа на сжатие единицы массы газа в компрессоре.

5. От чего зависит температура в конце процесса сжатия в одной ступени?

6. Производительность поршневых компрессоров.

7. Объемный коэффициент подачи поршневого компрессора.

8. Принцип получения высоких давлений в поршневых компрессорах.

🌟 Видео

Холодильный компрессор | Как это устроено? | DiscoveryСкачать

Центробежный компрессорСкачать

Все о компрессорахСкачать

Рабочий процесс в осевой ступени турбиныСкачать

Теория ДВС: Офисное оборудование (часть 2) КомпрессорСкачать

Лекция 5. Компрессоры кондиционеровСкачать

Пуск и эксплуатация компрессоровСкачать

Как работает двигатель внутреннего сгорания автомобиля?Скачать

Лекция 3 Основы рабочего процесса ВРД. Часть 1 Работа ступени осевого компрессораСкачать

Теория ДВС: Поршневые кольца (часть 2)Скачать

Система смазки автомобильного двигателя.Скачать

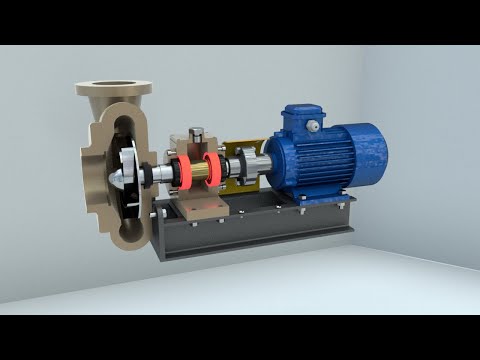

Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

Структура поршневого холодильного компрессора BitzerСкачать

Принцип работы спиральных компрессоровСкачать

Поршневой воздушный компрессорСкачать

Курс ""Турбомашины". Раздел 5.1.3. Характеристика компрессора лекция №3 (лектор Батурин О.В.)Скачать

Роторный ДВС. Принцип работы и основы строения. 3D анимацияСкачать