Термическая обработка (ТО) является одним из основных способов изменения и управления свойствами углеродистой стали. Являясь самым распространенным конструкционным материалом, углеродистая сталь очень редко применяется без ТО, так как даже в горячекатаном состоянии она часто имеет неудовлетворительную структуру, большие внутренние напряжения, обладает анизотропностью свойств и требует ТО (нормализации) для исправления структуры, снижения внутренних напряжений и повышения механических свойств — характеристик прочности, пластичности и особенно ударной вязкости.

Закалка и последующий отпуск наиболее часто применяются для упрочнения углеродистой стали. При этом важно помнить, что закаленные детали почти всегда подвергаются отпуску, а закалка с последующим высоким отпуском даже носит специальное название — улучшение. Очень часто для углеродистых сталей применяют нормализацию. Эта термическая операция нужна, как правило, тогда, когда требуется исправить структуру и понизить уровень напряжений, которые получают изделия в процессе прокатки, ковки, штамповки и других видов пластической деформации. Стали, которые должны подвергаться глубокой вытяжке (штамповке кузовов автомобилей и т.п.), должны иметь очень высокие пластические свойства, а внутренние напряжения должны быть минимальными. В этом случае применяется термическая операция, которая называется отжигом.

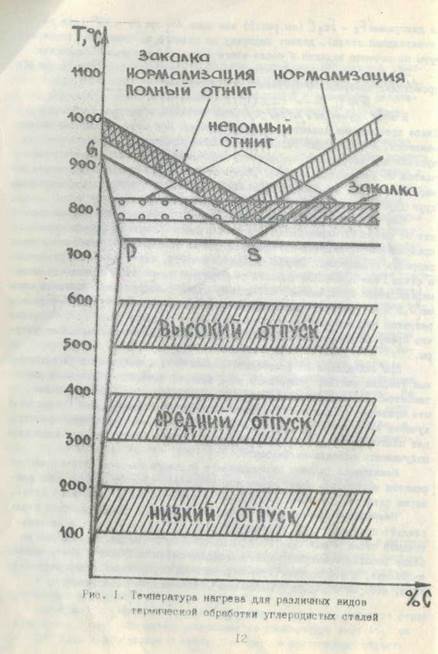

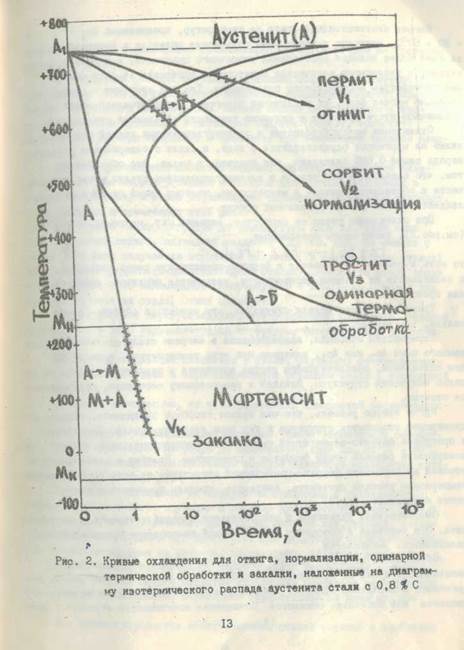

Любая ТО заключается в том, что изделие из углеродистой стали нагревают до заданной температуры, делают выдержку и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. На вопрос, до каких температур нужно нагревать изделие и с какой скоростью охлаждать, чтобы получить желаемые механические свойства, в общих чертах дают ответ диаграммы состояния железо – углерод и изотермического превращения аустенита (рис. I и 2).

ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ НА СТРУКТУРУ И СВОЙСТВА УГЛЕРОДИСТОЙ СТАЛИ

(Закалка, нормализация и отжиг стали)

Закалкой называется термическая операция, заключающаяся в нагреве металла выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно-неустойчивого состояния сплава.

В результате закалки детали, изготовленные из углеродистой стали, приобретают повышенную твердость и прочность.

Технологическая операция закалки углеродистой стали заключается в том, что деталь нагревают до температуры выше Ас3 на 30-50°С (для доэвтектоидной стали), то есть в аустенитную область на диаграмме железо — углерод (рис.1) или выше Ac1 на 30 — 50°С (для заэвтектоидной стали), делают выдержку до полного выравнивания температуры по сечению изделия и после этого охлаждают с большой скоростью.

При скорости охлаждения стали больше критической (рис.2) происходит превращение аустенита А в мартенсит М:

В этом случае все атомы углерода остаются в твердом растворе. Такое превращение является бездиффузионным. При этом состав фаз не изменяется, а происходит только перестройка гранецентрированной решетки аустенита в тетрагональную решетку мартенсита, которая заметно отличается от кубической решетки α— железа. При превращении аустенита в мартенсит атомы не обмениваются местами, а лишь смещаются относительно друг друга на расстояния, не превышающие межатомные.

Температура мартенситного превращения Мн не зависит от скорости охлаждения и в сталях одного состава мартенситное превращение начинается при одной и той же температуре независимо от скорости охлаждения. Однако следует отметить, что чем меньше углерода в стали, тем при более высокой температуре начинается и заканчивается мартенситное превращение. Вот почему стали с содержанием углерода менъше 0,3% не удается, как правило, закалить на мартенсит. Мартенсит образуется при закалке, но при таких высоких температурах (500°С), что сразу же отпускается, распадаясь с образованием бейнитной структуры.

При охлаждении со скоростью, большей критической, получается пересыщенный твердый раствор углерода в α- железе, который мы называем мартенситом. Образование мартенсита сопровождается увеличением объема, что приводит к большим внутренним напряжениям, превышающим предел текучести аустенита. В результате этого в кристаллах аустенита происходит пластическая деформация, сопровождающаяся возникновением наклепа, получившего название фазового.

Искаженная за счет пересыщения и фазового наклепа тетрагональная решетка мартенсита имеет множество дефектов, которые препятствуют развитию сдвигов, движению дислокаций и таким образом упрочняют сталь.

Нагрев под закалку доэвтектоидной стали следует производить до температуры выше Ac3 на 30 — 50°С, а заэвтвктоидной стали — выше Ac1 (727°С) на 30 — 50°С (рис.1). Нагрев до более высоких температур доэвтектоидной стали приводит к росту зерна ауствнита, а это способствует образованию крупноигольчатого мартенсита, который обладает пониженными механическими свойствами.

|

|

Нагрев заэвтектоидной стали до температур, превышающих Ac1 + 30 + 50°С, приводит к увеличению содержания углерода в аустените за счет более полного растворения вторичного цементита, а следовательно, к увеличению количества остаточного аустенита за счет снижения температуры мартенситного превращения. Так как аустенит — относительно мягкая фаза, то увеличение перегрева заэвтектоидной стали в конечном итоге приводит к снижению твердости закаленной стали.

Охлаждение малоуглеродистых и среднеуглеродистых сталей при закалке на мартенсит осуществляется в воде, а стали с содержанием углерода свыше 0,65% охлаждают, как правило, в масле. Это обусловлено тем, что закалочные напряжения в высокоуглеродистых сталях могут привести к образованию микро- и макротрещин, поэтому такие стали и охлаждают в менее резких закалочных средах.

При охлаждении стали со скоростью, меньшей критической, например, tj

Чем больше скорость охлаждения, тем дисперснее становится структура и тем выше твердость стали. Твердость и прочность феррито-цементитной смеси прямо пропорциональна площади поверхности раздела между ферритом и цементитом. Поэтому с увеличением степени дисперсности феррито — цементитной структуры, то есть понижением температуры распада аустенита, твердость, пределы прочности и текучести возрастают (рис.З).

Читайте также: Чем смазать крестовину карданного вала уаз

Относительное удлинение и относительное сужение наивысшее у сорбита. При переходе к трооститу (более низкой температуре превращения) пластичность уменьшается.

Образование верхнего бейнита (распад при 550 — 450°С) снижает пластичность стали по сравнению с получаемой для продуктов распада аустенита в перлитной области. Твердость и прочность при этом не изменяются или несколько снижаются. Пониженная пластичность верхнего бейнита связана с выделением сравнительно грубых карбидов по границам ферритных зерен.

В результате распада аустенита в нижней области промежуточного превращения (рис.3) наблюдается некоторое повышение свойств: прочности, твердости и пластичности. Нижний бейнит по сравнению с продуктами распада аустенита в перлитной области (сорбит, троостит) имеет более высокую твердость и прочность при сохранении высокой пластичности.

Высокие прочностные свойства нижнего бейнита объясняются наличием внедренных атомов углерода и большой плотностью дислокаций в мартенситной фазе, а также образованием включений дисперсных карбидов, расположенных в кристаллах этой фазы.

При отжиге сталь, нагретую до температуры выше Ac3 (или выше Ас1 — неполный отжиг), охлаждают медленно (рис. 2) вместе с печью. При этом получается структура перлита (в эвтектоидных сталях) или перлита и феррите (в доэвтектоидных сталях). Твердость стали после отжига должна быть минимальной; она зависит от состава стали. Отжиг проводят:

1) для фазовой перекристаллизации и устранения перегрева, который проявляется в виде видманштеттовой структуры, ферритной или цементитной сетки;

2) для сфероидизации цементита в стали, улучшения ее штампуемости в холодном состоянии и обрабатываемости резанием стали с пониженной твердостью;

3) для гомогенизации, то есть уменьшения химической неоднородности стали.

Нормализацией называют такую термическую обработку, при которой сталь, нагретую до температуры выше Ас3 на 30 — 50°С (рис. I), охлаждают на спокойном воздухе (скорость охлаждения соответствует V2, рис. 2).

Ускоренное охлаждение на воздухе по сравнению с охлаждением с печью, как при отжиге, приводит к распаду аустенита при более низких температурах, что увеличивает количество перлита или, точнее, квази-эвтектоида типа сорбита или троостита. Для некоторых высоколегированных сталей охлаждение на воздухе, по существу, является закалкой.

Нормализация, естественно, более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки при температуре нормализации, охлаждение осуществляет на воздухе, вне печи.

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состоянием практически отсутствует, рекомендуется эти стали подвергать не отжигу, а нормализации. Для среднеуглеродистых сталей (0,3 — 0,5 %С) различие в свойствах нормализованной и отожженной стали более значительно; в этом случае нормализация не может заменить отжига.

Для этих сталей нормализацией часто заменяют более дорогую операцию улучшение (закалка + высокий отпуск). Например, ударная вязкость стали 45 после нормализации повышается в полтора раза по сравнению с ненормализованной, испытанной после прокатки или ковки. Значительное повышение механических свойств позволило ввести нормализацию как окончательную термическую обработку для таких ответственных деталей, как коленчатые валы автомобилей из углеродистой стали 45; после нормализации шейки коленчатых валов подвергают высокочастотной закалке.

Таким образом, видно, что изменяя скорость охлаждения стали после нагрева ее выше критических точек, можно изменить ее строение, а следовательно, и свойства в очень широких пределах. Получать различную скорость охлаждения стали можно путем использования различных сред.

Отпуском называют нагрев закаленной стали до температуры ниже критической точки Ac1, выдержку при заданной температуре с последующим охлаждением до комнатной температуры.

После закалки стальные изделия находятся в напряженном состоянии. Кроме того, структура и свойства закаленной стали нестабильны, склонны к постепенному изменению. Часто при вылеживании закаленных изделий уже через несколько часов в них появляются трещины, большие поводки и коробления.

Поэтому отпуск закаленных изделий во всех случаях является обязательной операцией. Его следует проводить немедленно после закалки.

Нагрев закаленной стали, со структурой, состоящей из мартенсита и остаточного аустенита, приводит к разнообразным превращениям. В стали с содержанием углерода 1,09 %, взятой в качестве примера, наблюдаются следующие изменения структуры при нагреве.

I. В интервале температур 80 — 180°С тетрагональный мартенсит переходит в отпущенный с образованием высокодисперсных частиц карбида, когерентно (непрерывно) связанных со старой решеткой матрицы.

На этой стадии отпуска мартенсит все еще содержит в растворе около 0,4 % С, а твердость стали за счет выделения карбида может даже слегка повыситься

2. При нагреве закаленной стали до температур 200-300°С остаточный аустенит, который всегда в том или ином количестве содержится в стали, закаленной на мартенсит, превращается в отпущенный мартенсит, содержащий около 0,2% С. При этом продолжается выделение карбидных частиц.

Отпуск закаленной на мартенсит стали до температур, не превышающих 250 — 300°С, носит название низкого отпуска и применяется, как правило, для инструмента, требующего высокую твердость.

3. На третьей стадии отпуска при нагреве до температур 300 -400°С (средний отпуск) происходит дельнейшее уменьшение углерода в мартенсите до равновесного состояния (0,006%), таким образом мартенсит превращается в феррит. При этом происходит срыв когерентности решеток цементита и мартенсита (феррита), благодаря чему в стали происходит резкое уменьшение внутренних напряжений.

Средний отпуск применяется для деталей, требующих повышенной прочности и твердости в сочетании с вязкостью (шестерни, валы и др.)

или же требуется высокий предел текучести (рессоры, пружины).

Читайте также: Зачем обратный клапан в компрессоре для аквариума

При нагреве выше 450°С (высокий отпуск) происходит укрупнение (коагуляция) мелких частиц цементита. При этом образуется сорбит, который имеет зернистое, а не пластинчатое строение. Такой вид отпуска обычно применяют для деталей, которые работают с ударными нагрузками, то есть там, где нужна повышенная вязкость.

Таким образом, троостит, сорбит и перлит можно получить не только из аустенита путем его распада при определенной скорости охлаждения, но и путем отпуска мартенсита, при распаде переохлажденного аустенита, при этом структура троостита и сорбита отпуска зернистая, а не пластинчатая, которая получается при распаде переохлажденного аустенита (рис. 4). Очевидно, что зернистые структуры будут иметь более высокую вязкость и больший предел циклической прочности.

Все виды отпуска — низкий, средний и высокий — предназначены для изменения механических свойств закаленной стали. Изменение твердости закаленных сталей с различным содержанием углерода в зависимости от температуры отпуска показано на рис. 5.

ВОПРОСЫ ДЛЯ САМОПОДГОТОВКИ

Что называется перлитом, сорбитом, трооститом, мартенситом?

Как называется пересыщенный твердый раствор углерода в α- железе?

3. Как называется термообработка, заключающаяся в нагреве стали ваше критических точек и быстром охлаждении (в воде)?

4. Как называется термообработка, при которой охлаждение стали после ее нагрева выше критических точек производится на воздухе?

5. Как называется термообработка, при которой охлаждение стали после нагрева обязательно производится медленно (с печью)?

Как называется термообработка стали, заключающаяся в нагреве закаленной стали ниже Ас1 и последующем охлаждении?

При какой температуре производят низкий, средний и высокий отпуск?

Какая структура получается в стали после закалки, нормализации, отжига?

- Термическая обработка стали

- Назначение термической обработки

- Классификация и виды термообработки

- Отпуск

- 1. Отпуск низкий

- 2. Средний отпуск

- 3. Высокий отпуск

- Отжиг

- 1. Гомогенизация

- 2. Рекристаллизация

- 3. Изотермический отжиг

- 4. Отжиг для устранения напряжений

- 5. Отжиг полный

- 6. Неполный отжиг

- Закалка

- Нормализация

- Преимущества термообработки

- 📹 Видео

Видео:Термообработка металла. Основные виды термической обработки сталейСкачать

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Видео:ТВЧ закалка валаСкачать

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Видео:Термическая обработка. ЗакалкаСкачать

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

Читайте также: Iso фланец карданного вала

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Видео:Термическая обработка. Отжиг и нормализацияСкачать

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

Термическая обработка валаСкачать

Термообработка стали. Закалка, Отпуск, Отжиг, Нормализация.Скачать

74 Закалка и отпуск для всех и каждогоСкачать

Конструкционные и инструментальные углеродистые сталиСкачать

Закалка стали 40 х ( обзор термической обработки)Скачать

способ закалки любой марки сталиСкачать

Отпуск. Термообработка | Матвед 13Скачать

Подогрев, закалка, отпуск и проверка твердости.Скачать

Термическая обработка проката, 1987Скачать

72 Закалка. Отжиг. НормализацияСкачать

химико термическая обработка стали УЛУЧШЕННОЕ ВИДЕОСкачать

Лекция «Виды термической обработки металлов. Основы теории термической обработки стали»Скачать

Химико-термическая обработка сталей. ЦементацияСкачать

Цементация. Химико-термическая обработка | Матвед 14Скачать

Закалочные среды и устройства для закалки, Центрнаучфильм, 1980Скачать

- I – рода:

- снятие внутренних напряжений после