При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

- Сталь 40Х

- Процесс закалки

- Отпуск и нормализация

- Закалка (термическая обработка) стали 40х

- Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13

- Описание и история сплава

- Сталь 40ХН конструкционная легированная

- Заменитель

- Аналоги

- Расшифровка

- Вид поставки

- Характеристики и применение [3]

- Рекомендации по применению стали 40Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- Температура критических точек, °С

- Химический состав, % (ГОСТ 4543-71)

- Химический состав, % (ГОСТ 4543-2016)

- Рекомендуемые температуры закалки отожженной стали 40ХН при нагреве ТВЧ [1]

- Режим умягчающей обработки стали 40ХН [1]

- Ориентировочные режимы термической обработки стали 40ХН [1]

- Ориентировочные режимы предварительной термической обработки стали 40ХН [2]

- Механические свойства

- Механические свойства проката в зависимости от сечения [2]

- Механические свойства в зависимости от температуры отпуска

- Механические свойства при повышенных температурах

- Предел выносливости

- Ударная вязкость KCU

- Технологические свойства

- Прокаливаемость

- Критический диаметр d после закалки в различных средах

- Плотность ρп кг/см3 при температуре испытаний, °С

- Коэффициент линейного расширения α*106, К-1

- Коэффициент теплопроводности λ Вт/(м*К)

- Модуль Юнга (нормальной упругости) Е, ГПа

- Библиографический список

- Узнать еще

- Состав 40ХН

- Стандарты

- Применение

- Характеристика и свойства стали 45 после закалки

- Процесс сварки

- Механические характеристики

- Обработка и закалка

- Механически и физические свойства сплава

- 💥 Видео

Видео:Подогрев, закалка, отпуск и проверка твердости.Скачать

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Видео:Закалка стали 40хСкачать

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

Видео:Закалка стали 40 х ( обзор термической обработки)Скачать

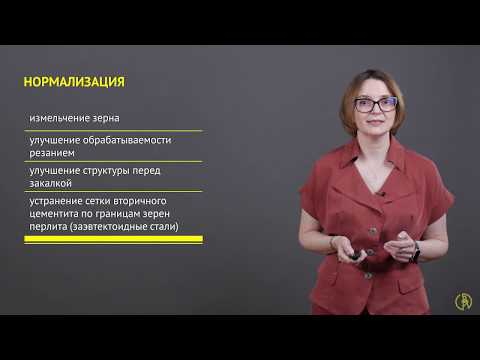

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Видео:74 Закалка и отпуск для всех и каждогоСкачать

Закалка (термическая обработка) стали 40х

В моей ремесленной практики случаются случаи, когда я отхожу от хорошо зарекомендовавшей себя и стандартной для моей работы стали, такой как 65г.

Основным недостатком стали 65г является восприимчивость к образованию ржавчине. Посему, время от времени я обращаюсь к стали 40х.

Сталь 40х – конструкционная легированная, хромистая

Данную сталь используют для изготовления конструктивно ответственных деталей, таких как оси, губчатые венцы, болты, полуоси, втулки, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки и прочие улучшаемые детали повышенной прочности.

Благодаря содержанию хрома, сталь значительно более устойчива к ржавчине. И часто приминается для изготовления клинков ножей.

| Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | |||

| 30…34 | 490…520 | ||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| 48…54 | Азотирование | ||||||

| Tags: закалка, сталь 40х |

+ 375 29 687 99 64

Видео:Закалка зубьев вал-шестерни сталь 40Х модуль 8 до 62HRCСкачать

Термообработка стали 45, 40х, 20, 30хгса, 65г, 40, 40хн, 35, и стали 20х13

Видео:72 Закалка. Отжиг. НормализацияСкачать

Описание и история сплава

Название сплава расшифровывается как хромоникелевая конструкционная легированная сталь. За качество стали 40ХН отвечает ГОСТ 4543-71, который относит его к классу высокопрочных сталей для применения в конструкционных целях (хромоникелевый стальной сплав с легирующими элементами). То есть для получения изделий, применяемых при машиностроении и строительстве. Внедрение никеля в состав сплава — улучшает показатель химической устойчивости.

Данный факт впервые был представлен общественности во Франции химиком Жозефом Луи Прустом в 19-ом веке. Он выдвинул теорию о том, что железные метеориты практически не поддаются процессу коррозии из-за входящего в их состав никеля.

Механические свойства стали 40ХН

Спустя два десятка лет с того момента, Майкл Фарадей впервые изготовил сплав с соединениями железа и никеля, который отличался высокой устойчивостью к процессу коррозии. Однако получить сплав с улучшенными характеристиками по упругости, антикоррозийными свойствами и прочностью к механическому воздействию удалось лишь после химического вывода ковкого никеля. По характеристикам 40ХН имеет большую устойчивость к коррозийному процессу за счет добавления в состав хрома, который также усиливает прочностные свойства стали.

Видео:Закалка шестеренок, материал 40Х.Скачать

Сталь 40ХН конструкционная легированная

Заменитель

Аналоги

Расшифровка

Согласно ГОСТ 4543-2016 наименование марок стали состоит из цифр и буквенного обозначения химических элементов:

- Цифра 40 перед буквенным обозначением указывает среднюю массовую долю углерода (С) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 0,40%.

- Буква Х указывает, что сталь легирована хромом, отсутствие цифры после буквы указывает, что содержание хрома в стали до 1,5%.

- Буква Н указывает, что сталь легирована никелем, отсутствие цифры после буквы указывает, что содержание никеля в стали до 1,5%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955 — 77.

- Лист толстый ТУ 14-1-1930-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 4543-71, ГОСТ 1133-71, ГОСТ 8479-70.

- Валки ОСТ 24.013.21-85

- Труба ОСТ 14-21-77.

Характеристики и применение [3]

Сталь 40ХН является хромо-никелевой конструкционной легированной сталью, относится к группе улучшаемой стали и к сталям повышенной прокаливаемости, т.е. прокаливающейся в деталях диаметром 50-75 мм.

Сталь данной марки относится к лучшим образцам конструкционной стали. Комбинация никеля с хромом позволяет применять сталь 40ХН для изготовления деталей ответственного назначения, например:

- оси,

- валы,

- шатуны,

- зубчатые колеса,

- валы экскаваторов,

- муфты,

- валы-шестерни,

- шпиндели,

- болты,

- рычаги,

- штоки,

- цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

- Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Так как никель целиком растворяется в твердом растворе, он способствует более значительному увеличению твердости и прочности феррита, чем хром. Особенно важно, что упрочнение здесь сопровождается также увеличением пластичности. При одновременном присутствии в стали никеля и хрома достигается хорошее сочетание механических свойств (прочности и вязкости), а также большая прокаливаемость.

Сталь 40ХН широко применяется в нефтяном машиностроении для изготовления наиболее ответственных деталей, например:

- особо нагруженных подъемных, трансмиссионных и промежуточных валов,

- зубчатых соединительных муфт,

- звездочек ценных передач буровых установок,

- пластин и роликов втулочно-роликовых цепей,

- осей талевых блоков,

- стволов вертлюг,

- защелок и осей элеваторов.

При применении стали хромо-никелевой стали необходимо иметь в виду, что она обладает склонностью к отпускной хрупкости особенно в интервале температур 450-550°C. Поэтому детали из этой стали следует после высокого отпуска охлаждать быстро (в воде или в масле). При в ведении в сталь 40ХН небольшого количества молибдена склонность к отпускной хрупкости понижается.

Рекомендации по применению стали 40Х для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 40ХН | 500 | 1000(100) | -80 | 50 |

Температура критических точек, °С

Химический состав, % (ГОСТ 4543-71)

Химический состав, % (ГОСТ 4543-2016)

ПРИМЕЧАНИЕ: Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 (ГОСТ 4543-2016).

Рекомендуемые температуры закалки отожженной стали 40ХН при нагреве ТВЧ [1]

| Марка Стали | Температура нагрева в °C при скорости нагрева выше Ac1 град/сек | ||

| 30-60 | 100-200 | 400-500 | |

| Продолжительность нагрева выше Ac1 сек | |||

| 2-4 | 1,0-1,5 | 0,5-0,8 | |

| 40ХН | 900-940°C | 920-960°C | 960-1020°C |

Режим умягчающей обработки стали 40ХН [1]

Ориентировочные режимы термической обработки стали 40ХН [1]

| Марка Стали | Температура нагрева для закалки и нормализации в °C | Охлаждающая среда | Температура отпуска в °C | Механические свойства | |||

| Твердость | Предел прочности при растяжении σв в кГ/мм2 | δ в % | |||||

| HB | HRC | ||||||

| 40ХН | 800-840 | Масло | 180-200 | — | 45-50 | 150 | 8 |

| 550-600 | 255-286 | — | 85-95 | 14-16 | |||

ПРИМЕЧАНИЕ. Охлаждение с указанной скоростью до 500°C, а затем на воздухе.

Ориентировочные режимы предварительной термической обработки стали 40ХН [2]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 40ХН | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 800-830 | Медленное | 187-241 |

Механические свойства

| Источник | Состояние поставки | Сечение, мм | КП | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5 (δ4), % | Относительное сужение ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 820°С в воде или масле; отпуск при 500°С, охл. в воде или масле | 25 | — | 785 | 980 | 11 | 45 | 69 | — |

| ГОСТ 8479-70 | Поковка. Нормализация | 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| 300-500 | 12 | 30 | 29 | 167-207 | |||||

| 500-800 | 11 | 30 | 29 | 167-207 | |||||

| Поковка. Закалка+отпуск | 300-500 | 345 | 345 | 590 | 14 | 38 | 49 | 174-217 | |

| До 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | ||

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 | ||||||

| 500-800 | 11 | 30 | 39 | ||||||

| До 100 | 440 | 440 | 635 | 16 | 45 | 59 | 197-235 | ||

| 100-300 | 14 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 | ||||||

| 500-800 | 11 | 30 | 39 | ||||||

| До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 | ||

| 100-300 | 13 | 40 | 54 | ||||||

| До 100 | 540 | 540 | 685 | 15 | 45 | 59 | 223-262 | ||

| 100-300 | 13 | 40 | 49 | ||||||

| До 100 | 590 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||

| 100-300 | 13 | 40 | 49 | ||||||

Механические свойства проката в зависимости от сечения [2]

| Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % | Твердость HB |

| 40 | 780 | 960 | 18 | 58 | 325 |

| 80 | 730 | 920 | 20 | 54 | 302 |

| 120 | 710 | 910 | — | 50 | 300 |

ПРИМЕЧАНИЕ. Нормализация при 870-925°С; закалка с 790°С в масле; отпуск при 540°С.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % | KCU, Дж/см2 | Твердость HB |

| 400 | 1220 | 1370 | 10 | 41 | 32 | 387 |

| 600 | 1080 | 1160 | 14 | 51 | 46 | 302 |

| 600 | 760 | 910 | 20 | 60 | 83 | 241 |

ПРИМЕЧАНИЕ. Закалка с 820°С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Предел прочности при растяжении σв, МПа | Относительное удлинение после разрыва δ5, % | Относительное сужение ψ, % |

| Нормализация при 850°С | |||

| 20 | 790 | 18 | 48 |

| 200 | 750 | — | 50 |

| 300 | 690 | 20 | — |

| 400 | 540 | 25 | 65 |

| 500 | 480 | 25 | 79 |

| 600 | 350 | 27 | 85 |

| Образец диаметром 6мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50мм/мин, скорость деформации 0,031/c | |||

| 700 | 225 | 36 | 92 |

| 800 | 130 | 57 | 96 |

| 900 | 91 | 71 | 100 |

| 1000 | 62 | 75 | 100 |

| 1100 | 45 | 76 | 100 |

| 1200 | 31 | — | 100 |

Предел выносливости

| Характеристики прочности | σ-1, МПа | τ-1, МПа |

| Предел текучести σ0,2=780 МПа; Предел прочности при растяжении σв=980 МПа;НВ 300-320 | 490 | 294 |

| Предел текучести σ0,2=690 МПа; Предел прочности при растяжении σв=880 МПа;НВ 270-300 | 441 | 274 |

| Предел текучести σ0,2=570 МПа; Предел прочности при растяжении σв=780 МПа;НВ 200-240 | 392 | 235 |

| Предел прочности при растяжении σв=790 МПа; нормализация; НВ 197 | 314-392(n=107) | — |

Ударная вязкость KCU

| Состояние поставки | КСU, Дж/см2 при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Поковка 200×30мм. Закалка+отпуск | 116 | 116 | 93 | 80 |

ПРИМЕЧАНИЕ. σ4252,6/10000=103 МПа, σ4256/10000=138 МПа, σ4256,1/100000=69 МПа; σ5353,2/10000=21 МПа.

Технологические свойства

| Температура ковки, ° | Сначала 1250, конца 830. Сечения до 50 мм охлаждаются на воздухе, сечения от 51 до 200 мм — охлаждение в мульде, сечения с 201 до 300 мм — с печью. |

| Свариваемость | Трудносвариваемая. Способ сварки — РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая термообработка. |

| Обрабатываемость резанием | Kv тв.спл. = 1,0 и Kv б.ст. = 0,9 в горячекатанном состоянии при НВ 166-170 и Предел прочности при растяжении σв=690 МПа. |

| Флокеночувствительность | Повышенно чувствительна. |

| Склонность к отпускной хрупкости | Склонна |

Прокаливаемость

Полоса прокаливаемости для стали 40ХН после нормализации при 850°С и закалки с 820°С приведена на рисунке ниже.

Критический диаметр d после закалки в различных средах

| Количество мартенсита,% | Критическая твердость HRCэ | d, мм после закалки | |

| в воде | в масле | ||

| 50 | 44-47 | 60-112 | 34-76 |

| 90 | 50-53 | 40-86 | 18-56 |

Плотность ρп кг/см3 при температуре испытаний, °С

Коэффициент линейного расширения α*106, К-1

Коэффициент теплопроводности λ Вт/(м*К)

Модуль Юнга (нормальной упругости) Е, ГПа

Библиографический список

- И.С.Каменичный. Краткий справочник технолога термиста. 1963 г.

- Фиргер И.В. Термическая обработка сплавов: Справочник. 1982 г.

- Шрейбер Г.К., С.М.Перлин, Б.Ф.Шибряев. Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности. 1969 г.

Узнать еще

Углеродистая сталь марки ст3сп — обыкновенно…

Сталь 35Х конструкционная легированная…

Сталь 30ХГСА — конструкционная легированная…

Сталь 95Х18 конструкционная подшипниковая…

Видео:ТВЧ закалка валаСкачать

Состав 40ХН

40 ХН – сталь, имеющая в составе такие элементы как углерод – в процентном соотношении от 0,36% до 0,44% (один из самых важных элементов), марганец от 0,5% и вплоть до 0,8%, вкрапления никеля в соотношении от 1% до 1,4%, порошок кремния от 0,17% до 0,37%, элементы серы и фосфора – каждый из которых не превышает 0,035%, также соединения хрома от 0,45 до 0,75% и добавление 0,3% меди. Сталь 40ХН относится к высококачественным легированным сталям в первую очередь из-за содержания фосфора и серы менее 0,36% в процентном соотношении.

Химический состав стали 40ХН

Видео:Стали Ст3, 20, 45, 40ХСкачать

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 3-1053-86, TУ 14-1-1609-76, TУ 14-1-2118-77, TУ 14-1-950-74, TУ 14-11-245-88, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, TУ 0306.018-80, СТ ЦКБА 010-2004 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90, TУ 1-92-156-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

Видео:Термообработка стали. Закалка, Отпуск, Отжиг, Нормализация.Скачать

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

Буровой вал из стали 40ХН

Цильпебс стальной, произведенный из марки 40ХН

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Если проще, то особенности стали 40ХН делают ее пригодной для изделий, одними из свойств которых должны быть прочность и вязкость материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Видео:Термообработка металла. Основные виды термической обработки сталейСкачать

Характеристика и свойства стали 45 после закалки

Свойства стали 45 после закалки на предприятиях, выпускающих продукцию разного назначения, обязательно проверяются в первую очередь на твердость. Она становится намного выше, чем была у заготовки, и должна иметь твердость не менее 50 по Роквеллу. Этот показатель свидетельствует о качестве проведенной термообработки. Закалка стали значительно расширяет область ее применения. Такие заготовки и детали износостойкие, прочные и могут выдерживать значительные нагрузки. Они с трудом поддаются коррозионным процессам.

Несколько слов о способе закалки стали 45 в домашних условиях. Ее можно выполнить, если соблюдать технологию выполнения работ и технику безопасности. Главное – правильно осуществить нагрев, а поэтому не лишним будет посмотреть на шкалу зависимости цвета от температуры нагрева металла. Она подскажет, какого цвета должна быть сталь 45 при нагреве не выше 860 °C.

Просим тех, кто занимался закалкой стали 45 в производственных и домашних условиях, поделиться опытом в комментариях к тексту.

Видео:Закалка втулок и болтов. Сталь 40ХСкачать

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А. Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров.

Видео:Химико-термическая обработка сталей. ЦементацияСкачать

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

| Поковки. Закалка + Отпуск | ||||||||

| 100-300 | — | ≥395 | ≥615 | ≥15 | ≥40 | ≥530 | 187-229 | — |

| 300-500 | — | ≥395 | ≥615 | ≥13 | ≥35 | ≥481 | 187-229 | — |

| 100-300 | — | ≥490 | ≥655 | ≥13 | ≥40 | ≥530 | 212-248 | — |

| ≤100 | — | ≥540 | ≥685 | ≥15 | ≥45 | ≥579 | 223-262 | — |

| 100-300 | — | ≥540 | ≥685 | ≥13 | ≥40 | ≥481 | 223-263 | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 880-900 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤100 | 670-700 | ≥540 | ≥685 | ≥15 | ≥45 | ≥588 | 223-262 | — |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 160 | — | ≥710 | ≥850 | ≥16 | ≥44 | ≥470 | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск, охлаждение после отпуска с 500 °С в воде | ||||||||

| — | 200 | ≥1490 | ≥1860 | ≥14 | ≥43 | ≥490 | — | ≥51 |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск при 640 °С | ||||||||

| — | — | ≥840 | ≥920 | ≥26 | ≥63 | — | — | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 880-900 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤300 | 680-700 | ≥440 | ≥635 | ≥14 | ≥40 | ≥539 | 197-235 | — |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 200 | — | ≥510 | ≥800 | ≥18 | ≥49 | ≥470 | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск, охлаждение после отпуска с 500 °С в воде | ||||||||

| — | 300 | ≥1450 | ≥1650 | ≥15 | ≥30 | ≥300 | — | ≥49 |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск при 640 °С | ||||||||

| — | — | ≥800 | ≥900 | ≥22 | ≥46 | — | — | — |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 880-900 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) с последующим отпуском на воздухе | ||||||||

| ≤60 | 660-680 | ≥640 | ≥785 | ≥15 | ≥42 | ≥588 | 248-293 | — |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 240 | — | ≥570 | ≥770 | ≥19 | ≥50 | ≥540 | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск, охлаждение после отпуска с 500 °С в воде | ||||||||

| — | 400 | ≥1270 | ≥1360 | ≥14 | ≥39 | ≥390 | — | ≥46 |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск при 640 °С | ||||||||

| — | — | ≥740 | ≥840 | ≥18 | ≥35 | — | — | — |

| Прутки и полосы г/к и кованые. Закалка в масло с 865-895 °С + Отпуск при 620-680 °С, охлаждение в воде или масле | ||||||||

| — | ≥735 | ≥880 | ≥10 | ≥50 | ≥880 | 269-320 | — | |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 240 | — | ≥700 | ≥830 | ≥17 | ≥49 | ≥610 | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск, охлаждение после отпуска с 500 °С в воде | ||||||||

| — | 500 | ≥1100 | ≥1160 | ≥15 | ≥61 | ≥610 | — | ≥42 |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск при 640 °С | ||||||||

| — | — | ≥710 | ≥850 | ≥28 | ≥50 | — | — | — |

| Сортовой прокат. Закалка в масло с 860-880 °С + отпуск при 200-230 °С, охлаждение в масле | ||||||||

| ≤40 | — | ≥1270 | ≥1570 | — | ≥35 | ≥383 | — | 49-53 |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 120 | — | ≥710 | ≥860 | ≥12 | ≥37 | ≥640 | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск, охлаждение после отпуска с 500 °С в воде | ||||||||

| — | 600 | ≥880 | ≥960 | ≥19 | ≥98 | ≥980 | — | ≥34 |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск при 640 °С | ||||||||

| — | — | ≥400 | ≥490 | ≥30 | ≥65 | — | — | — |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 160 | — | ≥610 | ≥830 | ≥15 | ≥46 | ≥450 | — | — |

| Сортовой прокат. Закалка в масло с 850 °С + отпуск при 640 °С | ||||||||

| — | — | — | ≥370 | ≥51 | ≥80 | — | — | — |

| Поковки. Закалка в воду с 850 °С + отпуск при 600 °С, охлаждение на воздухе (указано место вырезки образца, образцы тангенциальные) | ||||||||

| 200 | — | ≥490 | ≥710 | ≥17 | ≥49 | ≥570 | — | — |

| 240 | — | ≥490 | ≥710 | ≥18 | ≥51 | ≥710 | — | — |

| 50 | — | ≥900 | ≥940 | ≥15 | ≥45 | ≥690 | — | — |

| 80 | — | ≥810 | ≥890 | ≥11 | ≥33 | ≥390 | — | — |

Видео:способ закалки любой марки сталиСкачать

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Также качество сварочного соединения проверяется современными макрошлифами.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Видео:Термическая обработка валаСкачать

Механически и физические свойства сплава

Металл данной марки следует отнести к трудносвариваемым сталям, которые в процессе сварки необходимо нагревать, а затем охлаждать. Здесь и высокая флокеночувствительность материала, т.е. его склонность к образованию неоднородных участков, и наличие отпускной хрупкости.

Сталь 40х – хромистая, с содержанием углерода в 0,40%, равно как и марки 65Г, 50ХФА и 30Х3МФ, выступает заменителем сплаву 40хфа. Иностранными же аналогами считаются следующие виды металлов: 4140, 4142 и G41400 – в США; 1.7223 и 41CrMo4 – в Германии, SCM440 – в Японии и т.д.

Плотность стали 40хфа, её твёрдость при определенных температурных условиях и прочие характеристики представлены в следующих таблицах:

В качестве обязательной термообработки в случае со сплавом 40хфа применяется традиционная закалка и отпуск (в соответствии с ГОСТом на сталь данной марки). Ковка металла должна начинаться при 1250оС, а завершаться – при 860-800оС.

💥 Видео

На Воду закалка 40Х13 стали .....Скачать

Чистота обработки. Зависимость от оборотов.Скачать

Термообработка ст 40хСкачать

Сталь 40Х и ванночка для закалкиСкачать

Термическая обработка. Отжиг и нормализацияСкачать