Сталь 40ХН2МА – среднеуглеродистая легированная доэвтектоидная сталь.

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. Комплексную термическую обработку состоящую из полной закалки( сталь нагревают до температуры выше А3) и высокого отпуска

(500-680 °С) конструкционных сталей называют улучшением. Улучшение этой стали в отличие от нормализации обеспечивает повышенный предел текучести в сочетании с хорошей пластичностью и вязкостью, высоким сопротивлением развитию трещин. Кроме того, снижается порог хладноломкости.

Для данной стали оптимальным режимом термической обработки является закалка при 850С. Закаливание производят в воду, с последующим отпуском при 620С в масле.

Мн

Ф+П М Сотп

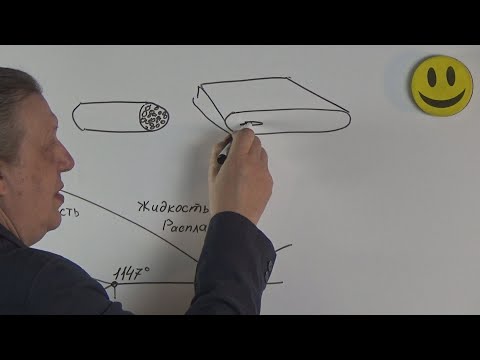

Рис. 1. Режим термообработки стали 40ХН2МА

Видео:74 Закалка и отпуск для всех и каждогоСкачать

Структурные изменения

Комплексную термическую обработку состоящую из полной закалки и высокого отпуска конструкционных сталей называют улучшением.

Сталь 40ХН2МА относится к сталям перлитного класса. Для нее характерны два критических температурных перехода: Ас1 = 730˚С и Ас3 = 820˚С. Доэвтектоидная сталь, как правило, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + ( 30-50˚С ). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и соответственно после охлаждения – мелкозернистого мартенсита. Зерна аустенита образуются на границе фаз феррита и цементита. При этом помимо растворения цементита в аустените происходит еще и аллотропное модифицирование раствора железа α в раствор железа γ. Поскольку процесс растворения цементита происходит медленнее, нежели образование аустенитных кристаллов, то по достижению закалочных температур необходима некоторая выдержка.

При дальнейшем охлаждении в воде, благодаря очень высокой скорости охлаждения (превышающей Vкр) происходит образование структуры мелкозернистого мартенсита. Это не что иное, как пересыщенный твердый раствор углерода в железе α.

Поскольку мартенсит представляет собой очень твердую структуру, то как правило на поверхности закаленной детали образуются очень сильные остаточные напряжения. Это может привести к образованию трещин, сколов и прочих хрупких разрушений. Во избежании этого после закалки проводят процедуру отпуска. Именно после закалки и отпуска при 450-650˚С. Исходная структура–мартенсит закалки, температура отпуска

tотп = 450–650°C. При повышении температуры активизируется диффузия. Диффузия углерода при такой температуре достаточна для превращения мартенсита в перлитную структуру, но не достаточна для перемещения углерода на большие расстояния. В итоге образуется смесь феррита и цементита.

1) Из мартенсита выделяется часть углерода в виде метастабильного ε-карбида. Первое превращение идет с очень маленькой скоростью и без нагрева.

2) Продолжается распад мартенсита, распадается остаточный аустенит и начинается карбидное превращение. Распад мартенсита распространяется на весь объем. Начинается превращение ε-карбида в цементит.

3) Завершаются распад мартенсита и карбидное превращение. Мартенсит переходит в феррит. Далее при дальнейшем нагреве ферритно-карбидная смесь меняет форму, размер карбидов и структуру феррита. Диффузия происходит интенсивнее, чем в случае среднетемпературного отпуска, атомы углерода смещаются на большее расстояние, увеличиваются размеры кристаллов феррита и цементита. Такая структура называется сорбит отпуска.

Продолжительность выдержки при отпуске устанавливают таким расчетом, чтобы обеспечить стабильность свойств стали. Продолжительность среднего и высокого отпуска обычно составляет 1-2 часа для деталей небольшого сечения.

Основные сведения о стали.

стали: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА.

Сотовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Валки ОСТ 24.013.04.-83, ОСТ 24.013.20-85.

Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

Видео:Закалка стали 40хСкачать

Методы закалки стали 40х и их особенности

Видео:Закалка стали 40 х ( обзор термической обработки)Скачать

Описание и история сплава

Название сплава расшифровывается как хромоникелевая конструкционная легированная сталь. За качество стали 40ХН отвечает ГОСТ 4543-71, который относит его к классу высокопрочных сталей для применения в конструкционных целях (хромоникелевый стальной сплав с легирующими элементами). То есть для получения изделий, применяемых при машиностроении и строительстве. Внедрение никеля в состав сплава — улучшает показатель химической устойчивости.

Читайте также: Гост для фасок валов

Данный факт впервые был представлен общественности во Франции химиком Жозефом Луи Прустом в 19-ом веке. Он выдвинул теорию о том, что железные метеориты практически не поддаются процессу коррозии из-за входящего в их состав никеля.

Механические свойства стали 40ХН

Спустя два десятка лет с того момента, Майкл Фарадей впервые изготовил сплав с соединениями железа и никеля, который отличался высокой устойчивостью к процессу коррозии. Однако получить сплав с улучшенными характеристиками по упругости, антикоррозийными свойствами и прочностью к механическому воздействию удалось лишь после химического вывода ковкого никеля. По характеристикам 40ХН имеет большую устойчивость к коррозийному процессу за счет добавления в состав хрома, который также усиливает прочностные свойства стали.

Видео:Закалка Стали 40Х13 .......Скачать

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

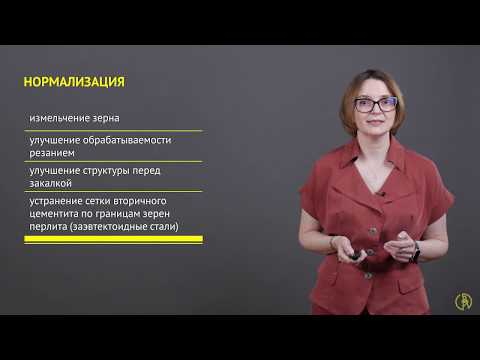

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: Как натянуть сварную сетку без провисания

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Видео:Подогрев, закалка, отпуск и проверка твердости.Скачать

Состав 40ХН

40 ХН – сталь, имеющая в составе такие элементы как углерод – в процентном соотношении от 0,36% до 0,44% (один из самых важных элементов), марганец от 0,5% и вплоть до 0,8%, вкрапления никеля в соотношении от 1% до 1,4%, порошок кремния от 0,17% до 0,37%, элементы серы и фосфора – каждый из которых не превышает 0,035%, также соединения хрома от 0,45 до 0,75% и добавление 0,3% меди. Сталь 40ХН относится к высококачественным легированным сталям в первую очередь из-за содержания фосфора и серы менее 0,36% в процентном соотношении.

Химический состав стали 40ХН

Видео:Закалка втулок и болтов. Сталь 40ХСкачать

Сталь 40Х

Общие данные

| Заменитель |

| Сталь 40ХФ, Сталь 40ХР, Сталь 45Х, Сталь 38ХА, Сталь 40ХН, Сталь 40ХС, |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. |

Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81.

Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68.

Химический состав (по ГОСТ 4543-2016)

| Химический элемент | % |

| Углерод (C) | 0.36-0.44 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Читайте также: Стационарный компрессор для подкачки шин грузовых автомобилей

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | Буровой вал из стали 40ХН |

Цильпебс стальной, произведенный из марки 40ХН

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Если проще, то особенности стали 40ХН делают ее пригодной для изделий, одними из свойств которых должны быть прочность и вязкость материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Видео:Термообработка стали. Закалка, Отпуск, Отжиг, Нормализация.Скачать

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А. Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров.

Видео:72 Закалка. Отжиг. НормализацияСкачать

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время.

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 1200 при испытании.

Видео:Термическая обработка. Отжиг и нормализацияСкачать

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Также качество сварочного соединения проверяется современными макрошлифами.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Видео:Закалка шестерни. Твч, улучшение, цементация и объемная закалка сталиСкачать

Закалка стали в домашних условиях

Бывают ситуации, когда домашний мастер сталкивается с проблемой повышения прочностных характеристик бытового инструмента. Причем для решения этой задачи нет необходимости обращаться к специалистам, поскольку он сам может все сделать самостоятельно. Справиться с этой задачей можно, обладая минимум оборудования и знаний.

Рассмотрим более подробно ситуацию на топоре. Если рассматривается инструмент советского производства, то можно не сомневаться в его высоком качестве изготовления. В то же время подобного нельзя сказать об изделиях, которые продаются сегодня. Если присутствуют признаки заминания или выкрашивания, то из этого можно сделать вывод о нарушении требований технологии закалки. Однако в силах каждого мастера исправить эту ситуацию.

Первое, что нужно сделать — разжечь костер с углями. Желательно довести его до такого состояния, чтобы угли имели как можно более белый цвет. Так можно будет понять, что они нагрелись до максимально высокой температуры. Помимо этого, нам понадобятся две емкости. В первую мы нальем масло, в качестве которого можно использовать обычное машинное. Другой же резервуар следует наполнить чистой холодной водой.

Дождавшись момента, когда кромка инструмента приобретет малиновый цвет, топор извлекают из костра. Чтобы избежать ожога вследствие взаимодействия с высокой температурой, рекомендуется использовать кузнечные клещи или любую иную альтернативу им. После этого нужно быстро поместить топор в емкость с маслом и держать его там в течение 3 секунд. По истечении этого времени топор извлекают, дают остыть ему в течение тех же 3 секунд, после чего операцию повторяют. Проводить процедуру погружения топора в масло нужно до тех пор, пока инструмент не лишится своего яркого света.

Далее нам предстоит погружать топор в емкость с водой, при этом важно периодически мешать жидкость. Этой операцией завершается закалка стали в домашних условиях.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

способ закалки любой марки сталиСкачать

Закалка стали 40х с воды на маслоСкачать

Термообработка металла. Основные виды термической обработки сталейСкачать

Термообработка для чайниковСкачать

Как это устроено. ТермообработкаСкачать

Закалка шестеренок, материал 40Х.Скачать

Закалка валков из стали 45Скачать

На Воду закалка 40Х13 стали .....Скачать

Отпуск. Термообработка | Матвед 13Скачать

Определение температуры.Закалка и отпуск стали.Скачать