Термическая обработка коленчатых валов преследует три цели:

2) повышение износостойкости шеек, работающих в условиях трения и износа;

3) увеличение усталостной прочности, т. е. способности выдерживать большое число нагружений без поломок.

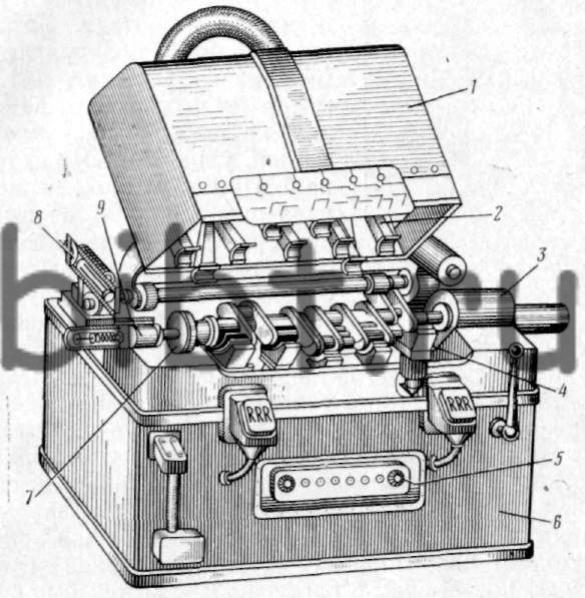

Коленчатые валы выполняют стальными и чугунными. Стальные изготовляют горячей штамповкой из легированных сталей 50Г, 40ХН и др. После штамповки следует нормализация. Коленчатые валы имеют сложную форму, и потому нужно принять все меры, чтобы не допустить их коробление при обработке. С этой целью целесообразно нагрев осуществлять в проходных печах щелевого типа. Валы подвешиваются на приспособлениях в вертикальном положении и с помощью подвесного конвейера продвигаются вдоль рабочего пространства печи. Если нормализация проводится с использованием теплоты после штамповки, то перед подачей валов в нормализационную печь необходимо снизить их температуру до 600—650 °С, с тем чтобы при последующем нагреве до температуры нормализации измельчить зерно. После нормализации валы подвергаются механической обработке, а затем производится поверхностная закалка шеек на установках ТВЧ. Наиболее распространенный способ закалки, применяемый на отечественных заводах и за рубежом, состоит в поочередной закалке шеек с помощью полуавтоматических закалочных станков (рис. 68). Коленчатый вал 7 устанавливается в центрах: левом 9 и правом 3. При пуске станка вал автоматически зажимается в центрах. Головка 1 с верхними полуиндукторами 2 и закалочными трансформаторами опускается до смыкания с нижними полуиндукторами 4, укрепленными в станине 6. При этом каждая шейка вала охватывается своим индуктором. Поворот головки с верхними полуиндукторами осуществляется с помощью гидроцилиндра 8. Управление работой станка производится кнопочным пультом 5. Все шейки вала закаливаются в определенной последовательности автоматически с одной установки вала.

Рис. 68. Полуавтоматический станок для закалки ТВЧ коленчатых валов

Такой способ закалки имеет, однако, существенные недостатки: неравномерность нагрева, а также неравномерность по толщине и расположению закаленной зоны. Основная причина этого — неравномерное распределение электромагнитного поля, которое неизбежно при нагреве такими индукторами. Поэтому на ряде заводов применяют новый способ нагрева ТВЧ, который получил название растушевки. Он заключается в нагреве вращающейся шейки вала односторонне расположенным петлевым индуктором, охватывающим часть шейки. Так, например, обрабатывают коленчатые валы дизелей ЯМЗ-236 и ЯМЗ-238. Валы изготовляют из стали 50Г, и после нормализации производят поверхностную закалку шеек.

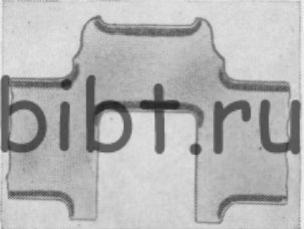

Наиболее напряженными участками коленчатого вала, откуда часто начинается разрушение в условиях эксплуатации, являются галтели. Так называют места перехода щеки вала в шейку. Упрочнение этих мест достигается одним из двух способов: закалкой галтелей одновременно с шейками; обкаткой галтелей с помощью роликов. При обкатке благодаря пластической деформации происходит упрочнение металла и создаются благоприятно действующие остаточные сжимающие напряжения. Поверхностная закалка шеек коленчатых валов с галтелями при индукционном нагреве (рис. 69) является экономически более выгодным процессом.

Рис. 69. Коленчатый вал, закаленный по шейкам и галтелям

Крупные коленчатые валы, как, например, валы тепловозов, диаметр шеек которых достигает 300 мм, подвергают поверхностной упрочняющей обработке методом азотирования. На Коломенском тепловозостроительном заводе им. В. В. Куйбышева коленчатые валы массой до 1,5 т изготовляют из стали 38ХН3ВА. Такие валы после предварительной термической обработки в виде нормализации и высокого отпуска проходят механическую обработку, а затем подвергаются улучшению: закалке в масле от 850—870 °С и отпуску при 540 °С. После предварительной шлифовки валы поступают на азотирование. Участки вала, не подлежащие азотированию, защищаются жидким стеклом. Азотирование проводится в контейнерных печах. Вал укладывается на две призмы, которые устанавливаются под две крайние шейки вала. Под средние четыре шейки подкладываются клинья и оставляются небольшие зазоры — по 0,3 мм. Режим азотирования двухступенчатый: I ступень — 500—510 °С, выдержка 30 ч, степень диссоциации аммиака 20—40%; II ступень — 520—540 °С, выдержка 50 ч, степень диссоциации аммиака до 60%. Толщина азотированного слоя получается не менее 0,7 мм.

- Термическая обработка деталей машин

- Выбор материала и режима термической обработки для изготовления тяжело нагруженного вала

- Устройство и принцип работы тяжело нагруженного коленчатого вала. Материал и способы получения заготовок для тяжело нагруженных коленчатых валов. Режимы технического осмотра для тяжело нагруженного коленчатого вала. Химический состав стали марки 20ХНЗА.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 🎥 Видео

Видео:Термообработка металла. Основные виды термической обработки сталейСкачать

Термическая обработка деталей машин

Коленчатые валы работают в условиях высоких нагрузок, а шейки вала подвергаются интенсивному износу. Термическая обработка коленчатых валов преследует две цели: повысить их прочность и износостойкость. Изготовляют коленчатые валы из стали и из высокопрочного чугуна. Коленчатые валы автомобильных и тракторных двигателей, компрессоров изготовляют из сталей 45, 50Г, 30ХГ2, 47ГТ, 40ХН и др. (горячей штамповкой). Благодаря штамповке получается хорошая макроструктура — волокна металла не перерезаются, а соответствуют конфигурации вала (рис. 146).

Читайте также: Манжета вала сошки рулевого механизма

на 40—50° С и последующему

равномерному охлаждению на воздухе. Применяют также нормализацию штампованных заготовок коленчатых валов с использованием тепла после горячей штамповки. Например, штампованные заготовки валов из стали 45 подвергают нормализации в специальной щелевой нормализационной печи с подвесным конвейером. Перед поступлением в рабочую камеру печи, нагретую до 850° С, штампованные заготовки валов проходят через специальный коридор, где охлаждаются с 1050—1100° С до 600—650° С. После нормализации штампованные заготовки проходят через камеру предварительного охлаждения и выдаются на воздух.

Нагрев штампованных заготовок в подвешенном состоянии при нормализации в печи с подвесным конвейером имеет преимущество перед их нагревом в горизонтальном положении в толка-тельных печах, так как исключается неравномерный нагрев излучением пода печи и штампованные заготовки не деформируются от провисания под собственным весом.

После нормализации штампованные заготовки для обработки поступают на металлорежущие станки, а затем шатунные и коренные шейки валов подвергают поверхностной закалке при индукционном нагреве, для чего применяют автоматизированные установки, на которых производят последовательный нагрев и охлаждение каждой шейки. Время нагрева и охлаждения шеек регулирует реле времени. За счет сокращения длительности охлаждения проводится самоотпуск шеек (температура самоотпуска 240—250 С). Для закалки коленчатых валов в поточной линии устанавливают специальные станки. Получают закаленный слой толщиной 3—5 мм, а твердость поверхности шеек HRC 56—62, микроструктура слоя — мелкоигольчатый мартенсит. Если закаленный слой не доходит до переходной поверхности (рис. 147, а), то вредные напряжения растяжения, выходящие

менее 0,005% 3; менее 0,12% Р. Повышенное

содержание марганца в чугуне необходимо для повышения стойкости эвтектоидного цементита, чтобы при термической обработке происходила сфероидизация, а не графитизация эвтектоидного цементита.

Термическая обработка коленчатых валов проводится по следующему режиму: нормализация — нагрев до 950—960° С, выдержка 8 ч, охлаждение со скоростью 30—60° С/мин до 600° С; отпуск — нагрев до 725—740° С, выдержка 8 ч, охлаждение на воздухе. Получаемая структура — зернистый перлит и шаровидный графит, твердость НВ 207—241.

Термическую обработку коленчатых валов целесообразно проводить в печах с защитной атмосферой, и для уменьшения коробления нагревать коленчатые валы на специальных поддонах.

Видео:Раскеп 2.0 или зачем мы все это делаем. Для чего нужно следить за состоянием коленвала.Скачать

Выбор материала и режима термической обработки для изготовления тяжело нагруженного вала

Видео:Закалка ТВЧ коленчатого валаСкачать

Устройство и принцип работы тяжело нагруженного коленчатого вала. Материал и способы получения заготовок для тяжело нагруженных коленчатых валов. Режимы технического осмотра для тяжело нагруженного коленчатого вала. Химический состав стали марки 20ХНЗА.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки Российской Федерации

Центр Педагогического образования Новокузнецкого Филиала Института Кемеровского Государственного Университета

Выбор материала и режима термической обработки для изготовления тяжело нагруженного вала

Выполнила студентка 2курса, группы ТРЗ-13,

Научный руководитель к.т.н., профессор кафедры

1. Устройство тяжело нагруженного коленчатого вала и принцип работы

2. Материал и способы получения заготовок для тяжело нагруженных коленчатых валов

3. Режимы ТО, для тяжело нагруженного коленчатого вала

Для того чтобы деталь служила долго и без различных погрешностей, необходимо правильно выбрать марку стали и термическую обработку.

Коленчатый вал является наиболее дорогостоящей и ответственной деталью двигателя. С его помощью возвратно-поступательное движение преобразовывается во вращательное движение. В процессе работы двигателя силы, разные по характеру воздействия оказывают влияние на коленчатый вал. Коленчатый вал обычно представляет собой цельный конструктивный элемент. Поэтому выбирая материал для тяжело нагруженного коленчатого вала необходимо учитывать принцип работы и нагрузки испытывающие коленвалом.

Читайте также: Износ вала стиральной машины

Цель моего курсового проекта: изучить общие сведения о тяжело нагруженных валах, на основе этих данных, выбрать правильные и качественные марки стали, обосновать сделанный выбор, а также рекомендовать термическую обработку тяжело нагруженного коленчатого вала.

1. Устройство тяжело нагруженного коленчатого вала и принцип работы

Коленчатый вал — один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. Он преобразует возвратно-поступательное движение поршней в крутящий момент. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления газов, а также сил инерции движущихся и вращающихся масс.

Коленчатый вал двигателя, как правило, цельный конструктивный элемент, поэтому правильно его называть деталью. Вал изготавливается из стали с помощью ковки или чугуна путем литья.

Рис 1 Эскиз коленчатого вала

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит колен вал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трех опорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение — обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и колен вала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний.

Во время работы двигателя на коленчатый вал воздействуют очень большие изгибающие и закручивающие нагрузки, поэтому вал должен быть очень прочным.

Способность вала сопротивляться нагрузкам зависит от материала, из которого сделан вал и от его конструкции.

2. Материал и способы получения заготовок для тяжело нагруженных коленчатых валов

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов.

Для тяжело нагруженных коленчатых валов использую сталь: 40ХН2МА, 20ХНЗА, 18ХНВА, 25ХГТ и др. В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке.

3. Режимы ТО, для тяжело нагруженного коленчатого вала

Термическая обработка коленчатых валов преследует три цели:

2) повышение износостойкости шеек, работающих в условиях трения и износа;

3) увеличение усталостной прочности, т. е. способности выдерживать большое число нагружений без поломок.

Для тяжело нагруженного вала обычно применяют следующие режимы ТО:

Нормализация, закалка + высокий отпуск (улучшение).

Рис. 2 Закалка + Высокий отпуск

Нормализация. Термическую операцию, при которой сталь нагревают до температуры 30-50°С выше верхних критических точек АСз и Аст, выдерживают при этой температуре и затем охлаждают на спокойном воздухе, называют нормализацией.

Нормализацией устраняют внутренние напряжения и наклеп, повышают механические свойства и подготовляют структуру стали для окончательной термической обработки.

При нормализации превращение аустенита происходит с большей степенью переохлаждения, чем при отжиге, поэтому перлит имеет более тонкую структуру. В результате нормализации сталь получает нормальную, однородную мелкозернистую структуру. При нормализации среднеуглеродистых и малолегированных сталей образуется структура сорбитообразного перлита или сорбита и свободного феррита. При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной.

Читайте также: Ремонт вала барабана стиральной машины

Для повышения прочности коленчатых валов используется закалка током высокой частоты (ТВЧ). Переменный ток определенной частоты вызывает быстрый нагрев поверхности детали и, после быстрого охлаждения, образуется закаленный слой высокой твердости.

Закалкой стали называют такую операцию термической обработки, при которой стальные детали нагревают до температуры, несколько выше критической, выдерживают при этой температуре и затем быстро охлаждают в воде или масле.

Основное назначение закалки — получение стали с высокими твердостью, прочностью, износостойкостью и другими свойствами. Качество закалки зависит от температуры и скорости нагрева, времени выдержки и скорости охлаждения.

Высокотемпературный отпуск — проводят при нагреве до 450…650 °С. При этом мартенсит полностью распадается на ферритоцементитную смесь сорбит, практически полностью снимаются внутренние напряжения, понижается прочность твердость, но возрастает пластичность. Применяют для придания изделиям ответственного назначения высокого сопротивления ударным воздействиям в сочетании с достаточной прочностью и пластичностью. Термическая обработка состоящая из закалки и высокотемпературного отпуска, называется улучшением.

Выбрать сталь для изготовления тяжело нагруженных коленчатых валов диаметром 60 мм: предел прочности должен быть не ниже 750 МПа.

Рекомендовать состав и марку стали, режим термической обработки, структуру и механические свойства после закалки и после отпуска.

Химический состав стали марки 20ХНЗА, следующий:

20ХНЗА (ГОСТ 4543-71) — 0,17 — 0,23% С; 0,30-0,60% Mn; 0,17 — 0,37 % Si; 0,60 — 0,40 % Cr; 2,75 — 3,15 % Ni; 0,025 % S; 0,025 % Р.

коленчатый вал нагруженный сталь

Сталь 20ХНЗА, согласно ГОСТ, в состоянии поставки имеет твёрдость не более 250 НВ. Следовательно, предел прочности и при твёрдости 230-250 НВ не превышает 670 — 750 МПа.

Таким образом, для получения заданной величины предела текучести вал необходимо подвергнуть термической обработке. Для повышения прочности можно провести нормализацию, или закалку с высоким отпуском (улучшение). Проводить закалку с высоким отпуском сложнее, но позволяет получить не только более высокие характеристики, но и более высокую вязкость.

Сталь 20ХНЗА легирована никелем и хромом для повышении прокаливаемости и закаливаемости. Она получает после закалки достаточно однородные структуру и механические свойства в сечении диаметром до 75 мм.

Для стали 20ХНЗА рекомендуется термическая обработка:

1. Закалка с 820—835° С в масле. При закалке с охлаждением в масле (а не в воде, как это требуется для углеродистой стали) возникают меньшие напряжения, а следовательно, и меньшая деформация. После закалки сталь имеет структуру мартенсит и твердость не ниже 50 HRC.

2. Отпуск 520—530° С. Для предупреждения отпускной хрупкости, к которой чувствительны стали с хромом (марганцем), вал после нагрева следует охлаждать в масле. Механические свойства стали 20ХНЗА в изделии диаметром до 75 мм после термической обработки:

Предел прочности ув, МПа 900-1000

Предел текучести у0,2, МПа 750-800

Предел выносливости у-1, МПа 400-430

Относительное удлинение д, % 8-10

Относительное сужение Ш, % 45-50

Ударная вязкость бН,кДж/м2 9

Сталь 40ХНМА -конструкционная хромоникельмолибденовая легированная сталь, содержащая 0,4% С, и менее 1% Cr, Ni и Mo. Стали марки 40ХНМА, предназначены для изготовления крупных деталей (коленчатые валы, муфты, промежуточные валы и др.) имеют следующий вид термообработки: закалка с последующим высоким отпуском.

Сталь 40ХНМА до термообработки имела структуру феррит-перлит, после термической обработки: закалки с последующим высоким отпуском сталь приняла структуру сорбита отпуска. При этом сталь стала обладать повышенной твердостью. Выбор данного метода термической обработки обусловлен тем, что высокий отпуск обеспечивает одновременно значительную пластичность конструкционной стали при повышенной. Никель обеспечивает необходимый запас вязкости, а в сочетании с хромом большую прокаливаемость, а его сочетание с молибденом сильно снижает порог хладноломкости, молибден также вводят для предотвращения явления отпускной хрупкости.

Механические свойства, в зависимости от температуры отпуска

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Строение и функция коленчатого вала (3D анимация) - Motorservice GroupСкачать

🔴КАК ОПРЕДЕЛИТЬ КРИВИЗНУ КОЛЕНЧАТОГО ВАЛА, ЧМЭ3, экслюзивСкачать

Термообработка ТВЧСкачать

Как это устроено. ТермообработкаСкачать

Изготовление коленчатого вала на WFL M60Скачать

Шлифовка коленчатого вала | Восстановление работоспособности двигателя | МеханикаСкачать

Балансировка коленчатого вала.Скачать

Как проводится дефектовка коленчатых валовСкачать

Шлифовка коленчатого вала k6s310dr (ЧМЭ-3). Основные операции.Скачать

Проверка коленчатого вала на радиальное биение.Скачать

Ремонт коленвала двигателя. Шлифовка коленвала на станке AMC-SCHOU (K1500-U)Скачать

Шлифовка шеек коленчатого вала на станке MQ8260CСкачать

Особенности шлифовки коленчатых валовСкачать

Уроки Компас 3D.Коленчатый валСкачать

Секретная технология полировки коленвала.Скачать

Балансировка коленчатого вала КАМАЗ. Балансировка коленчатого вала V-образного двигателяСкачать

Шлифовка шеек коленчатого валаСкачать